一种车缝线包用软皮合成革及其制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及合成革制作技术领域,具体为一种车缝线包用软皮合成革及其制备方法。

背景技术

随着箱包行业的快速发展,对箱包、手袋等面料的功能性要求及外观亦趋严格,传统真皮制作的产品因其制作手法及材质有限,限制了其多方面的发展,而新一代合成革产品,以其优异的可加工性、功能及外观拓展方面满足市场多角度产品需求的优势逐渐替代天然皮革,广泛应用于箱包、服装、内饰、鞋材等领域。

传统合成革制备工艺基本都是采用溶剂型体系,在湿法含浸、凝固、清洗制备过程中产生含溶剂的废水,污染环境,且成品革中残留的少量有机溶剂,在使用过程中也会挥发出来,对人体健康存在一定的危害性。因此,急需找到一种既能有效减少合成革传统生产工艺带来的污染,又能节省生产成本,又使合成革具备手感柔软、耐磨刮、光泽自然、皮皱效果优异的制作方法。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种车缝线包用软皮合成革及其制备方法,解决了传统合成革制备工艺基本都是采用溶剂型体系,在湿法含浸、凝固、清洗制备过程中产生含溶剂的废水,污染环境,且成品革中残留的少量有机溶剂,在使用过程中也会挥发出来,对人体健康存在一定的危害性的问题。

(二)技术方案

本发明为了实现上述目的具体采用以下技术方案:

一种车缝线包用软皮合成革,包括基布层,所述基布层的上表面设有高固层,所述高固层的上表面设有轧光层,所述轧光层的上表面设有薄皮层,所述薄皮层为薄皮贴面革,所述薄皮层的上表面设有手感层;本发明直接在基布上高固高粘处理剂,经过扎光处理,提高表面平整度及高固层的表面附着力,薄皮层使用超软质干法树脂贴面,后处经过半PU滑爽处理剂及小揉纹处理获得手感层。

本发明还提供了一种车缝线包用软皮合成革的制备方法,包括以下制备步骤:

S1、高固层与轧光层制备:选用厚度为0.8~0.95mm的双面仿皮绒基布作为基布层,在基布层表面依次进行高固及轧光处理,以获得表面较为平整的高固层及轧光层;

S2、薄皮层制备:

S2.1、将软质干法聚氨酯树脂用纯DMF按1:1比例进行稀释得到稀释液A,往稀释液A中添入6~8份色片,搅拌均匀后得到混合底料A备用;

S2.2、再取100份低模量树脂,加入去离子水及适量的色片充分搅拌均匀后得到混合面料B备用;

S2.3、选用细纹路的离型纸,将配置好的混合底料A涂覆在离型纸上,刮涂量为150g/m

S3、手感层制备:选用亮度佳的亮面处理剂与绒感雾面处理剂按2:1.5比例进行复配得到混合处理料C,通过网目轮处理到贴面革表面,烘干后再处理一版爽滑油皮处理剂制得手感层,使其表面光度更加自然,且具备良好的耐刮性及干爽柔软度;

S4、最后经过60~70℃的热风中摔揉15~25min,提升成品柔软度,改善其表面触感,表面纹路更加细腻,极具真皮皮皱感。

进一步地,所述步骤S1中,可根据实际产品需求选择双面或单面高固处理,所述高固料为无溶剂材料,所述高固料的固含量为96±2%,粘度为100000CPS/25℃以上,外观为白色粘稠液体,可在150~190℃范围内自行调整进行轧光处理。

进一步地,所述步骤S2.1中,混合底料A的粘度控制在2400~2800CPS/25℃。

进一步地,所述步骤S2.2中,低模量树脂为1.0~2.0模量、40%固含量的树脂,混合面料B的粘度控制在45000~5500CPS/25℃。

(三)有益效果

与现有技术相比,本发明提供了一种车缝线包用软皮合成革及其制备方法,具备以下有益效果:

1、本发明,相比于传统生产工艺无湿法工序,大大节约了生产成本。

2、本发明,通过基布高固及扎光工艺,选用无溶剂的高固高粘处理剂形成高固层、轧光层,赋予皮革优异的粘结牢度及表面附着力,以降低成品表面脱层、掉皮、开裂的风险,经低模量树脂贴面及离型纸转移纹路后通过亮面与绒感雾面处理剂的复配处理得到表面柔和的光泽度及良好的耐刮性,赋予皮革优异的柔软性、细腻的真皮皱感,同时满足个性化与时尚感的使用需求。

附图说明

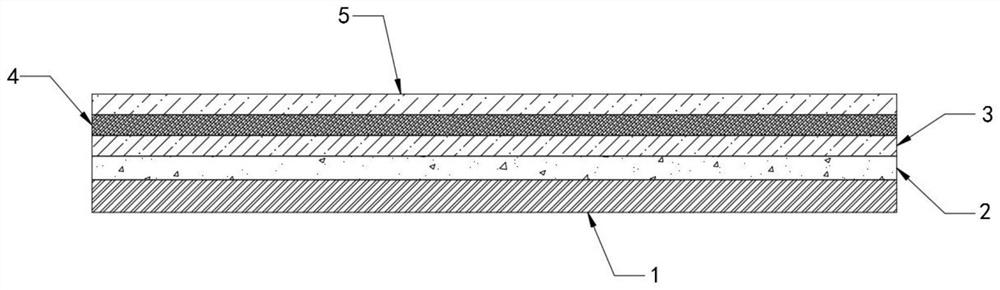

图1为本发明车缝线包用软皮合成革的结构示意图。

图中:1、基布层;2、高固层;3、轧光层;4、薄皮层;5、手感层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1所示,本发明一个实施例提出的一种车缝线包用软皮合成革,包括基布层1,基布层1的上表面设有高固层2,高固层2的上表面设有轧光层3,轧光层3的上表面设有薄皮层4,薄皮层4为薄皮贴面革,薄皮层4的上表面设有手感层5。

本发明还提供了一种车缝线包用软皮合成革的制备方法,包括以下制备步骤:

S1、高固层2与轧光层3制备:选用厚度为0.8mm的双面仿皮绒基布作为基布层1,在基布层1表面依次进行高固及轧光处理,以获得表面较为平整的高固层2及轧光层3;可根据实际产品需求选择双面或单面高固处理,高固料为无溶剂材料,高固料的固含量为94%,粘度为100000CPS/25℃以上,外观为白色粘稠液体,可在150℃范围内自行调整进行轧光处理;

S2、薄皮层4制备:

S2.1、将软质干法聚氨酯树脂用纯DMF按1:1比例进行稀释得到稀释液A,往稀释液A中添入6份色片,搅拌均匀后得到混合底料A备用;其中,混合底料A的粘度控制在2400CPS/25℃;

S2.2、再取100份低模量树脂,加入去离子水及适量的色片充分搅拌均匀后得到混合面料B备用;其中,低模量树脂为1.0模量、40%固含量的树脂,混合面料B的粘度控制在45000CPS/25℃;

S2.3、选用细纹路的离型纸,将配置好的混合底料A涂覆在离型纸上,刮涂量为150g/m

S3、手感层5制备:选用亮度佳的亮面处理剂与绒感雾面处理剂按2:1.5比例进行复配得到混合处理料C,通过网目轮处理到贴面革表面,烘干后再处理一版爽滑油皮处理剂制得手感层5,使其表面光度更加自然,且具备良好的耐刮性及干爽柔软度;

S4、最后经过60℃的热风中摔揉15min,提升成品柔软度,改善其表面触感,表面纹路更加细腻,极具真皮皮皱感。

实施例2

如图1所示,本发明一个实施例提出的一种车缝线包用软皮合成革,包括基布层1,基布层1的上表面设有高固层2,高固层2的上表面设有轧光层3,轧光层3的上表面设有薄皮层4,薄皮层4为薄皮贴面革,薄皮层4的上表面设有手感层5。

本发明还提供了一种车缝线包用软皮合成革的制备方法,包括以下制备步骤:

S1、高固层2与轧光层3制备:选用厚度为0.95mm的双面仿皮绒基布作为基布层1,在基布层1表面依次进行高固及轧光处理,以获得表面较为平整的高固层2及轧光层3;可根据实际产品需求选择双面或单面高固处理,高固料为无溶剂材料,高固料的固含量为98%,粘度为100000CPS/25℃以上,外观为白色粘稠液体,可在190℃范围内自行调整进行轧光处理;

S2、薄皮层4制备:

S2.1、将软质干法聚氨酯树脂用纯DMF按1:1比例进行稀释得到稀释液A,往稀释液A中添入8份色片,搅拌均匀后得到混合底料A备用;其中,混合底料A的粘度控制在2800CPS/25℃;

S2.2、再取100份低模量树脂,加入去离子水及适量的色片充分搅拌均匀后得到混合面料B备用;其中,低模量树脂为2.0模量、40%固含量的树脂,混合面料B的粘度控制在5500CPS/25℃;

S2.3、选用细纹路的离型纸,将配置好的混合底料A涂覆在离型纸上,刮涂量为150g/m

S3、手感层5制备:选用亮度佳的亮面处理剂与绒感雾面处理剂按2:1.5比例进行复配得到混合处理料C,通过网目轮处理到贴面革表面,烘干后再处理一版爽滑油皮处理剂制得手感层5,使其表面光度更加自然,且具备良好的耐刮性及干爽柔软度;

S4、最后经过70℃的热风中摔揉25min,提升成品柔软度,改善其表面触感,表面纹路更加细腻,极具真皮皮皱感。

实施例3

如图1所示,本发明一个实施例提出的一种车缝线包用软皮合成革,包括基布层1,基布层1的上表面设有高固层2,高固层2的上表面设有轧光层3,轧光层3的上表面设有薄皮层4,薄皮层4为薄皮贴面革,薄皮层4的上表面设有手感层5。

本发明还提供了一种车缝线包用软皮合成革的制备方法,包括以下制备步骤:

S1、高固层2与轧光层3制备:选用厚度为0.9mm的双面仿皮绒基布作为基布层1,在基布层1表面依次进行高固及轧光处理,以获得表面较为平整的高固层2及轧光层3;可根据实际产品需求选择双面或单面高固处理,高固料为无溶剂材料,高固料的固含量为96%,粘度为100000CPS/25℃以上,外观为白色粘稠液体,可在170℃范围内自行调整进行轧光处理;

S2、薄皮层4制备:

S2.1、将软质干法聚氨酯树脂用纯DMF按1:1比例进行稀释得到稀释液A,往稀释液A中添入7份色片,搅拌均匀后得到混合底料A备用;其中,混合底料A的粘度控制在2600CPS/25℃;

S2.2、再取100份低模量树脂,加入去离子水及适量的色片充分搅拌均匀后得到混合面料B备用;其中,低模量树脂为1.5模量、40%固含量的树脂,混合面料B的粘度控制在5000CPS/25℃;

S2.3、选用细纹路的离型纸,将配置好的混合底料A涂覆在离型纸上,刮涂量为150g/m

S3、手感层5制备:选用亮度佳的亮面处理剂与绒感雾面处理剂按2:1.5比例进行复配得到混合处理料C,通过网目轮处理到贴面革表面,烘干后再处理一版爽滑油皮处理剂制得手感层5,使其表面光度更加自然,且具备良好的耐刮性及干爽柔软度;

S4、最后经过65℃的热风中摔揉20min,提升成品柔软度,改善其表面触感,表面纹路更加细腻,极具真皮皮皱感。

由实施例1-3制得的车缝线包用软皮合成革相比于传统生产工艺无湿法工序,大大节约了生产成本;通过基布高固及扎光工艺,选用无溶剂的高固高粘处理剂形成高固层2、轧光层3,赋予皮革优异的粘结牢度及表面附着力,以降低成品表面脱层、掉皮、开裂的风险,经低模量树脂贴面及离型纸转移纹路后通过亮面与绒感雾面处理剂的复配处理得到表面柔和的光泽度及良好的耐刮性,赋予皮革优异的柔软性、细腻的真皮皱感,同时满足个性化与时尚感的使用需求;总体来说,获得的合成革具有生产流程短、产出快、手感柔软、表面光感自然、耐磨刮的特点,用于制作车缝款产品且极具真皮软皱效果。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种车缝线包用软皮合成革及其制备方法

- 一种包覆缝线工装以及包覆缝线结构