一种环保废气处理用净化除臭系统及方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及废气处理技术领域,具体而言,涉及一种环保废气处理用净化除臭系统及方法。

背景技术

目前,现行的除臭工艺分为化学吸收法、物理吸附法、离子法、植物提取液喷淋、生物法和活性氧法等。生物法治理技术为利用微生物以废气中的有机组分作为其生命活动的能源或其它养分,经代谢降解,转化为简单的无机物(CO

同时,臭气属于大气量低浓度的气体,活性氧法主要针对小气量情况,设备为多组并联或串联,不适用臭气处理,因此排除活性氧法;植物提取液喷淋法处理效果一般,运行费用很高,因此排除植物提取液喷淋法;化学吸收法可针对大气量高、中浓度的气体进行处理,净化效率高,但投资和运行成本高,控制条件苛刻,且会产生二次污染,吸收后的化学废液处理成为问题,因此也是不适合的;物理吸附法能解决以上气体的治理,然而,在面对气体量较大的臭气时,如采用物理吸附法则运行费用较高。因此,生物法则适于大气量低浓度的臭气气体处理,且生物法的处理气体范围广,处理效率高,且投资和运行成本低,不会产生二次污染。

在污水处理站运行过程中,由于伴随微生物、原生动物、菌股团等生物的新陈代谢而产生恶臭污染物,主要成分为H

现在的污水处理站大都是有组织的排放废气,且排放的废气主要为粗格栅、细格栅、水解调节池、事故池和污泥脱水机房产生的恶臭类气味(包括硫化氢、氨)。并且,如今的粗格栅、细格栅、水解调节池和事故池均密闭,产生的恶臭气体经管道全部收集,污泥脱水车间脱水机加罩密闭、污泥皮带输送采用封闭式,污泥倾倒口设有集气罩,污泥脱水间废气经集气罩捕集;管道与集气罩捕集的废气一并收集后进行排放。如何对收集的废气进行有效的净化除臭处理,成为当前急需解决的问题。

发明内容

鉴于此,本发明提出了一种环保废气处理用净化除臭系统及方法,旨在解决如何对污水处理站排放的废气进行高效的净化除臭处理的问题。

一个方面,本发明提出了一种环保废气处理用净化除臭系统,包括净化单元和控制单元;

所述净化单元的进气端通过进气管道与废气收集装置连通,所述净化单元的出气端通过出气管道与废气排放装置相连通,所述净化单元用于对所述废气收集装置收集的废气进行净化除臭后,以通过所述废气排放装置进行废气排放;其中,

所述净化单元包括第一净化装置、第二净化装置和第三净化装置,所述第一净化装置、第二净化装置和第三净化装置以并联的方式设置在所述进气管道和出气管道之间,所述第一净化装置的进气端设置有第一电磁阀和第一前端气体流量计,所述第一净化装置的出气端设置有第一后端气体流量计,所述第二净化装置的进气端设置有第二电磁阀和第二前端气体流量计,所述第二净化装置的出气端设置有第二后端气体流量计,所述第三净化装置的进气端设置有第三电磁阀和第三前端气体流量计,所述第三净化装置的出气端设置有第三后端气体流量计;所述进气管道上设置有硫化氢浓度检测仪、氨气浓度检测仪和总气体流量计;

所述控制单元包括采集模块、处理模块和控制模块,所述采集模块分别与三个前端气体流量计、三个后端气体流量计、硫化氢浓度检测仪、氨气浓度检测仪和总气体流量计电连接;所述控制模块用于分别与三个电磁阀电连接,以控制其开启与关闭;所述处理模块用于接收所述采集模块采集的硫化氢浓度信息、氨气浓度信息以及气体流量信息;

所述处理模块还用于实时的根据所述进气管道内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态。

进一步地,所述处理模块还用于设定第一预设总气体流量A1、第二预设总气体流量A2、第三预设总气体流量A3和第四预设总气体流量A4,且A1<A2<A3<A4;

所述处理模块还用于实时的获取进气管道内的实时总气体流量ΔA,并根据所述实时总气体流量ΔA与各所述预设总气体流量之间的关系控制各个净化装置的开启状态:

当ΔA≤A1时,仅开启所述第一净化装置;

当A1<ΔA≤A2时,仅开启所述第二净化装置;

当A2<ΔA≤A3时,仅开启所述第一净化装置和第二净化装置;

当A3<ΔA≤A4时,同时开启所述第一净化装置、第二净化装置和第三净化装置。

进一步地,所述处理模块还用于设定第一预设气体流量差值z1、第二预设气体流量差值z2、第三预设气体流量差值z3和第四预设气体流量差值z4,且z1<z2<z3<z4;

所述处理模块还用于实时的获取所述第一净化装置的前端实时气体流量ΔB11和后端实时气体流量ΔB12,实时的获取所述第二净化装置的前端实时气体流量ΔB21和后端实时气体流量ΔB22,实时的获取所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32;

所述处理模块还用于根据各个净化装置进气端和出气端之间的气体流量差值与各所述预设气体流量差值之间的关系,调整各个净化装置的开启状态;

当ΔA≤A1,且仅开启所述第一净化装置时:

若ΔB11-ΔB12≤z1,则继续仅保持所述第一净化装置为开启状态;

若z1<ΔB11-ΔB12≤z2,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z2<ΔB11-ΔB12≤z3,则此时开启所述第二净化装置,使所述第一净化装置和第二净化装置同时处于开启状态;

若z3<ΔB11-ΔB12≤z4,则此时开启所述第二净化装置和第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

进一步地,所述处理模块还用于当A1<ΔA≤A2,且仅开启所述第二净化装置时:

若ΔB21-ΔB22≤z1,则此时开启所述第一净化装置,并当ΔB11-ΔB12≤z1时,此时关闭所述第二净化装置,仅开启所述第一净化装置,当z1<ΔB11-ΔB12≤z2时,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z1<ΔB21-ΔB22≤z2,则继续仅保持所述第二净化装置为开启状态;

若z2<ΔB21-ΔB22≤z3,则同时开启所述第一净化装置和第二净化装置;

若z3<ΔB21-ΔB22≤z4,则同时开启所述第一净化装置、第二净化装置和第三净化装置。

进一步地,所述处理模块还用于当A2<ΔA≤A3,且仅开启所述第一净化装置和第二净化装置时:

若ΔB11-ΔB12≤z1或者ΔB21-ΔB22≤z1,则此时继续保持仅开启所述第一净化装置和第二净化装置;

若z1<ΔB11-ΔB12且z1<ΔB21-ΔB22≤z2,则此时关闭所述第一净化装置,开启所述第三净化装置,以使得所述第二净化装置和第三净化装置同时处于开启状态;

若z2<ΔB21-ΔB22后,则此时开启所述第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

进一步地,所述进气管道上还设置有电动调节阀,所述电动调节阀用于调节所述进气管道内的气体流量,所述电动调节阀与所述控制模块电连接;

所述处理模块还用于设定第一预设进气管道气体流量L1、第二预设进气管道气体流量L2、第三预设进气管道气体流量L3和第四预设进气管道气体流量L4,且L1>L2>L3>L4;

所述处理模块还用于在同时开启所述第一净化装置、第二净化装置和第三净化装置后,实时的根据所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32之间的差值与各所述预设气体流量差值之间的关系设定所述进气管道内的气体流量:

当ΔB31-ΔB32≤z1时,选定所述第一预设进气管道气体流量L1作为所述进气管道内的气体流量;

当z1<ΔB31-ΔB32≤z2时,选定所述第二预设进气管道气体流量L2作为所述进气管道内的气体流量;

当z2<ΔB31-ΔB32≤z3时,选定所述第三预设进气管道气体流量L3作为所述进气管道内的气体流量;

当z3<ΔB31-ΔB32≤z4时,选定所述第四预设进气管道气体流量L4作为所述进气管道内的气体流量;

当选定所述第i预设进气管道气体流量Li作为所述进气管道内的气体流量后,i=1,2,3,4,通过所述控制模块调节所述电动调节阀的开度,以使得所述进气管道内的气体流量为所述第i预设进气管道气体流量Li。

进一步地,所述处理模块还用于设定第一预设硫化氢浓度C1、第二预设硫化氢浓度C2、第三预设硫化氢浓度C3和第四预设硫化氢浓度C4,且C1<C2<C3<C4;所述处理模块还用于设定第一预设修正系数y1、第二预设修正系数y2、第三预设修正系数y3和第四预设修正系数y4,且1>y1>y2>y3>y4>0.8;

所述处理模块还用于实时的获取所述进气管道内的实时硫化氢浓度ΔC,并根据所述实时硫化氢浓度ΔC与各所述预设硫化氢浓度之间的关系选定修正系数,以对所述进气管道内的所述第i预设进气管道气体流量Li进行修正:

当ΔC≤C1时,则选定所述第一预设修正系数y1对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y1作为所述进气管道内的气体流量;

当C1<ΔC≤C2时,则选定所述第二预设修正系数y2对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y2作为所述进气管道内的气体流量;

当C2<ΔC≤C3时,则选定所述第三预设修正系数y3对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y3作为所述进气管道内的气体流量;

当C3<ΔC≤C4时,则选定所述第四预设修正系数y4对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y4作为所述进气管道内的气体流量。

进一步地,所述处理模块还用于设定第一预设氨气浓度D1、第二预设氨气浓度D2、第三预设氨气浓度D3和第四预设氨气浓度D4,且D1<D2<D3<D4;所述处理模块还用于设定第一预设补偿系数x1、第二预设补偿系数x2、第三预设补偿系数x3和第四预设补偿系数x4,且1>x1>x2>x3>x4>0.8;

所述处理模块还用于在选定所述第i预设修正系数yi对作为所述进气管道内的气体流量的所述第i预设进气管道气体流量Li进行修正后,i=1,2,3,4,实时的获取所述进气管道内的实时氨气浓度ΔD,并根据所述实时氨气浓度ΔD与各所述预设氨气浓度之间的关系选定补偿系数,以对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿:

当ΔD≤D1时,则选定所述第一预设补偿系数x1,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x1作为所述进气管道内的气体流量;

当D1<ΔD≤D2时,则选定所述第二预设补偿系数x2,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x2作为所述进气管道内的气体流量;

当D2<ΔD≤D3时,则选定所述第三预设补偿系数x3,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x3作为所述进气管道内的气体流量;

当D3<ΔD≤D4时,则选定所述第四预设补偿系数x4,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x4作为所述进气管道内的气体流量。

进一步地,所述第一净化装置、第二净化装置和第三净化装置均为生物滤床。

与现有技术相比,本发明的有益效果在于,通过设置多个净化装置协同的进行废气的净化除臭处理,并且,通过控制单元实时的监测废气排放管道内的气体信息以及净化装置的进气端和出气端的气体流量信息,智能的控制各个净化装置的开启状态,不仅能够极大地提高了废气的处理效果,还能够极大地提高废气的净化除臭效率,降低人力的投入,极大地节省了废气处理时的成本。

另一方面,本发明还提出了一种环保废气处理用净化除臭方法,本方法采用上述环保废气处理用净化除臭系统进行实施,包括以下步骤:

获取进气管道内的硫化氢浓度信息、氨气浓度信息和气体流量信息;

获取净化装置进气端和出气端的气体流量信息;

根据所述进气管道内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态。

可以理解的是,上述环保废气处理用净化除臭方法与环保废气处理用净化除臭系统具有相同的有益效果,在此不再赘述。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

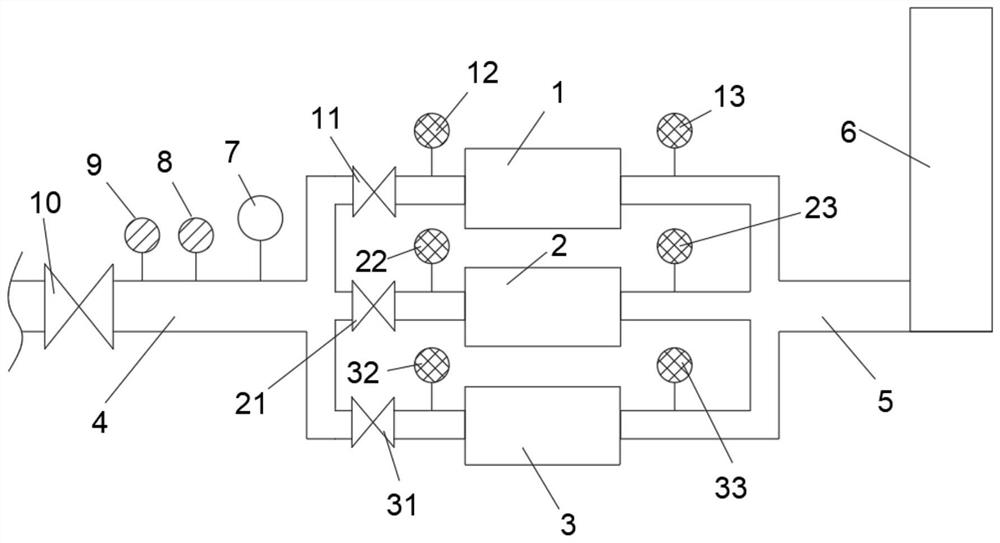

图1为本发明实施例提供的环保废气处理用净化除臭系统的结构示意图;

图2为本发明实施例提供的环保废气处理用净化除臭系统的功能框图;

图3为本发明实施例提供的环保废气处理用净化除臭方法的流程图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

本实施中的生物滤池除臭原理为:生物滤池法除臭工艺的原理是利用微生物的生物降解作用对臭气物质进行吸收和降解从而达到除臭的目的。臭气通过湿润、多孔和充满活性微生物的滤层,利用微生物细胞对恶臭物质的吸附、吸收和降解功能,微生物的细胞个体小、表面积大、吸附性强、代谢类型多样的特点,将恶臭物质吸附后分解成CO

参阅图1所示,本实施例提供了一种一种环保废气处理用净化除臭系统,包括净化单元和控制单元。

具体而言,所述净化单元的进气端通过进气管道4与废气收集装置连通,废气收集装置为污水处理中的集气罩,通过集气罩将污水处理站内的废气进行统一的收集后进行排放。

具体而言,所述净化单元的出气端通过出气管道5与废气排放装置6相连通,所述净化单元用于对所述废气收集装置收集的废气进行净化除臭后,以通过所述废气排放装置6进行废气排放。废气排放装置6为排气筒或者烟囱。

具体而言,所述净化单元包括第一净化装置1、第二净化装置2和第三净化装置3,所述第一净化装置1、第二净化装置2和第三净化装置3以并联的方式设置在所述进气管道4和出气管道5之间,且所述第一净化装置1、第二净化装置2和第三净化装置3分别通过管道与进气管道4和出气管道5相连通。

具体而言,所述第一净化装置1的进气端设置有第一电磁阀11和第一前端气体流量计12,所述第一净化装置1的出气端设置有第一后端气体流量计13。第一电磁阀11用于控制是否向第一净化装置1内输送废气,以控制第一净化装置1的开启状态。第一前端气体流量计12用于采集第一净化装置1的进气端的气体流量信息,第一后端气体流量计13用于采集第一净化装置1的出气端的气体流量信息。

具体而言,所述第二净化装置2的进气端设置有第二电磁阀21和第二前端气体流量计22,所述第二净化装置2的出气端设置有第二后端气体流量计23。第二电磁阀21用于控制是否向第二净化装置2内输送废气,以控制第二净化装置2的开启状态。第二前端气体流量计22用于采集第二净化装置2的进气端的气体流量信息,第二后端气体流量计23用于采集第二净化装置2的出气端的气体流量信息。

具体而言,所述第三净化装置3的进气端设置有第三电磁阀31和第三前端气体流量计32,所述第三净化装置3的出气端设置有第三后端气体流量计33。第三电磁阀31用于控制是否向第三净化装置3内输送废气,以控制第三净化装置3的开启状态。第三前端气体流量计32用于采集第三净化装置3的进气端的气体流量信息,第三后端气体流量计33用于采集第三净化装置3的出气端的气体流量信息。

具体而言,所述进气管道4上设置有硫化氢浓度检测仪8、氨气浓度检测仪9和总气体流量计7。

具体而言,所述第一净化装置1、第二净化装置2和第三净化装置3均为生物滤床。

具体而言,所述进气管道4上还设置有电动调节阀10,所述电动调节阀10用于调节所述进气管道内的气体流量,所述电动调节阀10与所述控制模块电连接。

结合图2所示,具体而言,所述控制单元包括采集模块、处理模块和控制模块,所述采集模块分别与三个前端气体流量计、三个后端气体流量计、硫化氢浓度检测仪8、氨气浓度检测仪9和总气体流量计7电连接;所述控制模块用于分别与三个电磁阀电连接,以控制其开启与关闭;所述处理模块用于接收所述采集模块采集的硫化氢浓度信息、氨气浓度信息以及气体流量信息。

具体而言,所述处理模块还用于实时的根据所述进气管道4内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态。

可以看出,本实施例通过设置多个净化装置协同的进行废气的净化除臭处理,能够有效地提高废气的净化除臭效果及效率。

进一步地,通过设置的控制单元实时的监测废气排放管道内的气体信息以及净化装置的进气端和出气端的气体流量信息,智能的控制各个净化装置的开启状态,具体的,通过实时的根据所述进气管道内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态,不仅能够极大地提高了废气的处理效果,还能够极大地提高废气的净化除臭效率,降低人力的投入,极大地节省了废气处理时的成本。

具体而言,所述处理模块还用于设定第一预设总气体流量A1、第二预设总气体流量A2、第三预设总气体流量A3和第四预设总气体流量A4,且A1<A2<A3<A4;

所述处理模块还用于实时的获取进气管道内的实时总气体流量ΔA,并根据所述实时总气体流量ΔA与各所述预设总气体流量之间的关系控制各个净化装置的开启状态:

当ΔA≤A1时,仅开启所述第一净化装置;

当A1<ΔA≤A2时,仅开启所述第二净化装置;

当A2<ΔA≤A3时,仅开启所述第一净化装置和第二净化装置;

当A3<ΔA≤A4时,同时开启所述第一净化装置、第二净化装置和第三净化装置。

具体而言,所述处理模块还用于设定第一预设气体流量差值z1、第二预设气体流量差值z2、第三预设气体流量差值z3和第四预设气体流量差值z4,且z1<z2<z3<z4;

所述处理模块还用于实时的获取所述第一净化装置的前端实时气体流量ΔB11和后端实时气体流量ΔB12,实时的获取所述第二净化装置的前端实时气体流量ΔB21和后端实时气体流量ΔB22,实时的获取所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32;

所述处理模块还用于根据各个净化装置进气端和出气端之间的气体流量差值与各所述预设气体流量差值之间的关系,调整各个净化装置的开启状态;

当ΔA≤A1,且仅开启所述第一净化装置时:

若ΔB11-ΔB12≤z1,则继续仅保持所述第一净化装置为开启状态;

若z1<ΔB11-ΔB12≤z2,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z2<ΔB11-ΔB12≤z3,则此时开启所述第二净化装置,使所述第一净化装置和第二净化装置同时处于开启状态;

若z3<ΔB11-ΔB12≤z4,则此时开启所述第二净化装置和第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

具体而言,所述处理模块还用于当A1<ΔA≤A2,且仅开启所述第二净化装置时:

若ΔB21-ΔB22≤z1,则此时开启所述第一净化装置,并当ΔB11-ΔB12≤z1时,此时关闭所述第二净化装置,仅开启所述第一净化装置,当z1<ΔB11-ΔB12≤z2时,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z1<ΔB21-ΔB22≤z2,则继续仅保持所述第二净化装置为开启状态;

若z2<ΔB21-ΔB22≤z3,则同时开启所述第一净化装置和第二净化装置;

若z3<ΔB21-ΔB22≤z4,则同时开启所述第一净化装置、第二净化装置和第三净化装置。

具体而言,所述处理模块还用于当A2<ΔA≤A3,且仅开启所述第一净化装置和第二净化装置时:

若ΔB11-ΔB12≤z1或者ΔB21-ΔB22≤z1,则此时继续保持仅开启所述第一净化装置和第二净化装置;

若z1<ΔB11-ΔB12且z1<ΔB21-ΔB22≤z2,则此时关闭所述第一净化装置,开启所述第三净化装置,以使得所述第二净化装置和第三净化装置同时处于开启状态;

若z2<ΔB21-ΔB22后,则此时开启所述第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

具体而言,所述处理模块还用于设定第一预设进气管道气体流量L1、第二预设进气管道气体流量L2、第三预设进气管道气体流量L3和第四预设进气管道气体流量L4,且L1>L2>L3>L4;

所述处理模块还用于在同时开启所述第一净化装置、第二净化装置和第三净化装置后,实时的根据所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32之间的差值与各所述预设气体流量差值之间的关系设定所述进气管道内的气体流量:

当ΔB31-ΔB32≤z1时,选定所述第一预设进气管道气体流量L1作为所述进气管道内的气体流量;

当z1<ΔB31-ΔB32≤z2时,选定所述第二预设进气管道气体流量L2作为所述进气管道内的气体流量;

当z2<ΔB31-ΔB32≤z3时,选定所述第三预设进气管道气体流量L3作为所述进气管道内的气体流量;

当z3<ΔB31-ΔB32≤z4时,选定所述第四预设进气管道气体流量L4作为所述进气管道内的气体流量;

当选定所述第i预设进气管道气体流量Li作为所述进气管道内的气体流量后,i=1,2,3,4,通过所述控制模块调节所述电动调节阀的开度,以使得所述进气管道内的气体流量为所述第i预设进气管道气体流量Li。

具体而言,所述处理模块还用于设定第一预设硫化氢浓度C1、第二预设硫化氢浓度C2、第三预设硫化氢浓度C3和第四预设硫化氢浓度C4,且C1<C2<C3<C4;所述处理模块还用于设定第一预设修正系数y1、第二预设修正系数y2、第三预设修正系数y3和第四预设修正系数y4,且1>y1>y2>y3>y4>0.8;

所述处理模块还用于实时的获取所述进气管道内的实时硫化氢浓度ΔC,并根据所述实时硫化氢浓度ΔC与各所述预设硫化氢浓度之间的关系选定修正系数,以对所述进气管道内的所述第i预设进气管道气体流量Li进行修正:

当ΔC≤C1时,则选定所述第一预设修正系数y1对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y1作为所述进气管道内的气体流量;

当C1<ΔC≤C2时,则选定所述第二预设修正系数y2对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y2作为所述进气管道内的气体流量;

当C2<ΔC≤C3时,则选定所述第三预设修正系数y3对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y3作为所述进气管道内的气体流量;

当C3<ΔC≤C4时,则选定所述第四预设修正系数y4对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y4作为所述进气管道内的气体流量。

具体而言,所述处理模块还用于设定第一预设氨气浓度D1、第二预设氨气浓度D2、第三预设氨气浓度D3和第四预设氨气浓度D4,且D1<D2<D3<D4;所述处理模块还用于设定第一预设补偿系数x1、第二预设补偿系数x2、第三预设补偿系数x3和第四预设补偿系数x4,且1>x1>x2>x3>x4>0.8;

所述处理模块还用于在选定所述第i预设修正系数yi对作为所述进气管道内的气体流量的所述第i预设进气管道气体流量Li进行修正后,i=1,2,3,4,实时的获取所述进气管道内的实时氨气浓度ΔD,并根据所述实时氨气浓度ΔD与各所述预设氨气浓度之间的关系选定补偿系数,以对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿:

当ΔD≤D1时,则选定所述第一预设补偿系数x1,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x1作为所述进气管道内的气体流量;

当D1<ΔD≤D2时,则选定所述第二预设补偿系数x2,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x2作为所述进气管道内的气体流量;

当D2<ΔD≤D3时,则选定所述第三预设补偿系数x3,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x3作为所述进气管道内的气体流量;

当D3<ΔD≤D4时,则选定所述第四预设补偿系数x4,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x4作为所述进气管道内的气体流量。

可以看出,上述实施例通过对废气净化除臭过程中的气体流量信息的监测及智能的数据处理和净化装置的智能控制,不仅极大地提高了净化装置的维护周期,还能够有效地提高废气净化除臭的处理效果,有效地的保护了环境,同时还极大地提高了废气净化除臭效率,节省了时间成本与施工成本。

参阅图3所示,基于上述实施例的另一种优选的实施方式中,本实施方式提供了一种环保废气处理用净化除臭方法,且本实施方式的方法优选采用上述实施例的环保废气处理用净化除臭系统进行实施,包括以下步骤:

步骤a:获取进气管道内的硫化氢浓度信息、氨气浓度信息和气体流量信息;

步骤b:获取净化装置进气端和出气端的气体流量信息;

步骤c:根据所述进气管道内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态。

可以看出,上述实施方式中的环保废气处理用净化除臭系统及方法具有相同的优点,在此不再赘述。

具体而言,在所述步骤c中,通过处理模块实时的根据所述进气管道内的气体流量信息控制各个净化装置的开启状态,并实时的根据处于开启状态的净化装置的进气端的气体流量信息和出气端的气体流量信息之间的差值,调整各个净化装置的开启状态。

可以看出,本方式的方法通过设置多个净化装置协同的进行废气的净化除臭处理,能够有效地提高废气的净化除臭效果及效率。

具体而言,通过所述处理模块设定第一预设总气体流量A1、第二预设总气体流量A2、第三预设总气体流量A3和第四预设总气体流量A4,且A1<A2<A3<A4;

通过所述处理模块实时的获取进气管道内的实时总气体流量ΔA,并根据所述实时总气体流量ΔA与各所述预设总气体流量之间的关系控制各个净化装置的开启状态:

当ΔA≤A1时,仅开启所述第一净化装置;

当A1<ΔA≤A2时,仅开启所述第二净化装置;

当A2<ΔA≤A3时,仅开启所述第一净化装置和第二净化装置;

当A3<ΔA≤A4时,同时开启所述第一净化装置、第二净化装置和第三净化装置。

具体而言,通过所述处理模块设定第一预设气体流量差值z1、第二预设气体流量差值z2、第三预设气体流量差值z3和第四预设气体流量差值z4,且z1<z2<z3<z4;

通过所述处理模块实时的获取所述第一净化装置的前端实时气体流量ΔB11和后端实时气体流量ΔB12,实时的获取所述第二净化装置的前端实时气体流量ΔB21和后端实时气体流量ΔB22,实时的获取所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32;

通过所述处理模块根据各个净化装置进气端和出气端之间的气体流量差值与各所述预设气体流量差值之间的关系,调整各个净化装置的开启状态;

当ΔA≤A1,且仅开启所述第一净化装置时:

若ΔB11-ΔB12≤z1,则继续仅保持所述第一净化装置为开启状态;

若z1<ΔB11-ΔB12≤z2,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z2<ΔB11-ΔB12≤z3,则此时开启所述第二净化装置,使所述第一净化装置和第二净化装置同时处于开启状态;

若z3<ΔB11-ΔB12≤z4,则此时开启所述第二净化装置和第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

具体而言,当A1<ΔA≤A2,且仅开启所述第二净化装置时:

若ΔB21-ΔB22≤z1,则此时开启所述第一净化装置,并当ΔB11-ΔB12≤z1时,此时关闭所述第二净化装置,仅开启所述第一净化装置,当z1<ΔB11-ΔB12≤z2时,则此时关闭所述第一净化装置,仅开启所述第二净化装置;

若z1<ΔB21-ΔB22≤z2,则继续仅保持所述第二净化装置为开启状态;

若z2<ΔB21-ΔB22≤z3,则同时开启所述第一净化装置和第二净化装置;

若z3<ΔB21-ΔB22≤z4,则同时开启所述第一净化装置、第二净化装置和第三净化装置。

具体而言,当A2<ΔA≤A3,且仅开启所述第一净化装置和第二净化装置时:

若ΔB11-ΔB12≤z1或者ΔB21-ΔB22≤z1,则此时继续保持仅开启所述第一净化装置和第二净化装置;

若z1<ΔB11-ΔB12且z1<ΔB21-ΔB22≤z2,则此时关闭所述第一净化装置,开启所述第三净化装置,以使得所述第二净化装置和第三净化装置同时处于开启状态;

若z2<ΔB21-ΔB22后,则此时开启所述第三净化装置,使所述第一净化装置、第二净化装置和第三净化装置同时处于开启状态。

具体而言,通过所述处理模块设定第一预设进气管道气体流量L1、第二预设进气管道气体流量L2、第三预设进气管道气体流量L3和第四预设进气管道气体流量L4,且L1>L2>L3>L4;

在同时开启所述第一净化装置、第二净化装置和第三净化装置后,实时的根据所述第三净化装置的前端实时气体流量ΔB31和后端实时气体流量ΔB32之间的差值与各所述预设气体流量差值之间的关系设定所述进气管道内的气体流量:

当ΔB31-ΔB32≤z1时,选定所述第一预设进气管道气体流量L1作为所述进气管道内的气体流量;

当z1<ΔB31-ΔB32≤z2时,选定所述第二预设进气管道气体流量L2作为所述进气管道内的气体流量;

当z2<ΔB31-ΔB32≤z3时,选定所述第三预设进气管道气体流量L3作为所述进气管道内的气体流量;

当z3<ΔB31-ΔB32≤z4时,选定所述第四预设进气管道气体流量L4作为所述进气管道内的气体流量;

当选定所述第i预设进气管道气体流量Li作为所述进气管道内的气体流量后,i=1,2,3,4,通过所述控制模块调节所述电动调节阀的开度,以使得所述进气管道内的气体流量为所述第i预设进气管道气体流量Li。

具体而言,通过所述处理模块设定第一预设硫化氢浓度C1、第二预设硫化氢浓度C2、第三预设硫化氢浓度C3和第四预设硫化氢浓度C4,且C1<C2<C3<C4;所述处理模块还用于设定第一预设修正系数y1、第二预设修正系数y2、第三预设修正系数y3和第四预设修正系数y4,且1>y1>y2>y3>y4>0.8;

通过所述处理模块实时的获取所述进气管道内的实时硫化氢浓度ΔC,并根据所述实时硫化氢浓度ΔC与各所述预设硫化氢浓度之间的关系选定修正系数,以对所述进气管道内的所述第i预设进气管道气体流量Li进行修正:

当ΔC≤C1时,则选定所述第一预设修正系数y1对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y1作为所述进气管道内的气体流量;

当C1<ΔC≤C2时,则选定所述第二预设修正系数y2对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y2作为所述进气管道内的气体流量;

当C2<ΔC≤C3时,则选定所述第三预设修正系数y3对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y3作为所述进气管道内的气体流量;

当C3<ΔC≤C4时,则选定所述第四预设修正系数y4对所述第i预设进气管道气体流量Li进行修正,并将修正后的气体流量Li*y4作为所述进气管道内的气体流量。

具体而言,通过所述处理模块设定第一预设氨气浓度D1、第二预设氨气浓度D2、第三预设氨气浓度D3和第四预设氨气浓度D4,且D1<D2<D3<D4;所述处理模块还用于设定第一预设补偿系数x1、第二预设补偿系数x2、第三预设补偿系数x3和第四预设补偿系数x4,且1>x1>x2>x3>x4>0.8;

在选定所述第i预设修正系数yi对作为所述进气管道内的气体流量的所述第i预设进气管道气体流量Li进行修正后,i=1,2,3,4,实时的获取所述进气管道内的实时氨气浓度ΔD,并根据所述实时氨气浓度ΔD与各所述预设氨气浓度之间的关系选定补偿系数,以对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿:

当ΔD≤D1时,则选定所述第一预设补偿系数x1,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x1作为所述进气管道内的气体流量;

当D1<ΔD≤D2时,则选定所述第二预设补偿系数x2,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x2作为所述进气管道内的气体流量;

当D2<ΔD≤D3时,则选定所述第三预设补偿系数x3,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x3作为所述进气管道内的气体流量;

当D3<ΔD≤D4时,则选定所述第四预设补偿系数x4,对所述进气管道内修正后的进气管道气体流量Li*yi进行补偿,并将补偿后的气体流量Li*yi*x4作为所述进气管道内的气体流量。

可以看出,上述实施例通过对废气净化除臭过程中的气体流量信息的监测及智能的数据处理和净化装置的智能控制,不仅极大地提高了净化装置的维护周期,还能够有效地提高废气净化除臭的处理效果,有效地的保护了环境,同时还极大地提高了废气净化除臭效率,节省了时间成本与施工成本。

本领域内的技术人员应明白,本申请的实施例可提供为方法、系统、或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本申请是参照根据本申请实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。