一种金属混炼造粒机

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及金属混炼技术领域,尤其涉及一种金属混炼造粒机。

背景技术

金属混炼技术的出现,一方面是为了制作出不同类型的合金,进而去充分使用其所混合后体现出的硬度、导热性、导电性等等性能;在金属混炼造粒方面,孕育出了造粒机;

造粒器可以分为两大类,即冷切粒系统和模面热切粒系统;其中,金属混炼造粒适合模面热切粒系统;即,由于金属的特殊性,其普遍硬度较大,进而需要在混合金属物料在一定温度下(此温度下硬度较低降、柔软度较高)进行切割造粒,然后再降温,但是柔软度较高的混合金属物料在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形;例如中国专利一种金属或陶瓷粉末混炼制粒一体机(授权公告号为CN103934460B)就是在热切割后迅速冷却,其热切割时容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形。

即现有技术中的热切粒存在在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题。

发明内容

(一)解决的技术问题

本发明实施例的目的在于提供一种金属混炼造粒机,旨在解决现有技术中的热切粒存在在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题。

(二)技术方案

一种金属混炼造粒机,包括安装在支撑底座上的金属混炼室结构,位于所述金属混炼室结构的底部设置有聚料箱;该造粒机还包括造粒箱,所述造粒箱设置有多个,并呈环形阵列分布在金属混炼室结构四周的支撑底座上;造粒箱利用聚料箱内部导入的混合金属物料进行造粒;造粒箱内部设置有旋转绞料架,旋转绞料架上设有运料旋转架,运料旋转架转动穿插在旋转绞料架上设有的控温套筒组件中;运料旋转架动力传动连接在驱动装置上,驱动装置带动运料旋转架间歇式转动,将聚料箱内部导入的混合金属物料输送到控温套筒组件内部进行间歇式转动,并分段式控温;

其中,运料旋转架上设有多个辅助切割管;多个辅助切割管呈多组环形阵列分布,且多组环形阵列分布的辅助切割管呈多环相互穿插的多层套筒状;辅助切割管的管壁上开设有多个缺槽口,并沿着辅助切割管的柱向的方向上等间距分布;控温套筒组件是由多个控温筒组成,多个控温筒呈相互穿插的多层套筒状;多层套筒状的多组环形阵列分布的辅助切割管转动穿插在多层套筒状的多个控温筒之间形成的缝隙中;控温筒内部设有多个保温凸沿,保温凸沿滑动穿插在缺槽口中,多个保温凸沿与多个缺槽口呈一一对应状;保温凸沿内部铺设有加热导丝,而保温凸沿侧边的控温筒的筒壁内部注射有呈流动状冷却介质;做到保温凸沿利用加热导丝对缺槽口处的混合金属物料进行保温,冷却介质对保温凸沿侧边的控温筒内部的混合金属物料进行降温,完成分段式控温后利用造粒箱设有的切料刀箱对缺槽口处的混合金属物料进行精准切割。

详细的来说,聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管中,利用驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管在多层套筒状的多个控温筒之间形成的缝隙中进行间歇式转动,并利用控温筒上的保温凸沿对多个缺槽口的切割点处的混合金属物料进行保温,以及利用冷却介质对缺槽口侧边的辅助切割管内部非切割点处的混合金属物料进行处冷却降温,完成切料刀箱通过缺槽口对处于保温状态的混合金属物料进行切割,而缺槽口侧边的混合金属物料为冷却降温提高硬度状,实现了对缺槽口处的混合金属物料进行精准切割,避免了在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题;多组环形阵列分布的辅助切割管在多层套筒状的多个控温筒之间形成的缝隙中进行间歇式转动,实现了批量分段式控温和造粒,提高制作产量。

在本发明金属混炼造粒机的方案中,所述金属混炼室结构上设有金属混炼箱,位于金属混炼箱顶部可拆卸式安装有导料罩,并与导料罩呈连通状;导料罩上安装有多个进料管;位于金属混炼箱的箱壁上安装有操作台;聚料箱安装并连通在金属混炼箱底部。

进一步的方案中,所述支撑底座上设有支撑盘,而金属混炼箱通过聚料箱安装在支撑盘的柱向中心线上,多个造粒箱分布在金属混炼箱四周的支撑盘上,支撑盘上配合多个造粒箱安装有多个收料箱,用于收纳造粒完成的混合金属物料;支撑盘在远离金属混炼箱的一侧安装有多个支撑腿,支撑腿上固定有支撑脚。

在本发明金属混炼造粒机的方案中,所述造粒箱上设有切料主体箱,切料主体箱两端分别可拆卸式安装有一个顶盖;顶盖上可拆卸式安装有导料管结构,并利用导料管结构连接在聚料箱上;其中,导料管结构上设有导料管,导料管内部安装有传料绞龙,导料管通过法兰可拆卸式安装在聚料箱上;导料管在远离的法兰的一端设置有连接管,并与连接管呈连通状,连接管连通到切料主体箱内部。

在本发明金属混炼造粒机的方案中,多个所述辅助切割管呈多组环形阵列分布在运料旋转架上设有的导料环组上;导料环组是由多个依次套设的导料环的组成,多个导料环与多层套筒状的多组环形阵列分布的辅助切割管呈一一对应状;导料环上开设有环形导料槽,环形导料槽内部开设有多个呈环形阵列分布的单向导料孔,多个单向导料孔与每组环形阵列分布的辅助切割管呈一一对应状;多个导料环外侧设置有分料管,分料管连通在聚料箱上,分料管上设置有多个呈等间距分布的过渡管,多个过渡管与多个导料环上的环形导料槽呈一一对应状,过渡管滑动连接在环形导料槽内部。

进一步的方案中,多个所述导料环之间通过连接杆固定,连接杆固定在定位盘上,定位盘固定在导料环组的柱向中心线上;定位盘的柱向中心线上固定有转轴,转轴在远离定位盘的一端固定在驱动装置上;其中驱动装置为电机,电机为间歇式电机。

在本发明金属混炼造粒机的方案中,所述切料刀箱上设有切料刀结构,切料刀结构外伸在切料刀箱外部,并延伸至造粒箱内部;切料刀结构设置在控温套筒组件的纵向缺槽处;切料刀结构上设有主支撑柱,主支撑柱沿着控温筒径向方向分布固定;主支撑柱上固定有多个支撑横梁,支撑横梁上可拆卸式滑动连接有多个切料刀,切料刀通过支撑横梁内部安装有的传动结构进行驱动,做到伸缩调整,外伸过程中进入到缺槽口处的混合金属物料上进行切割;多个支撑横梁依次穿插在多层套筒状的多个控温筒之间形成的缝隙中。

进一步的方案中,所述传动结构上设有固定在气缸伸缩杆上的导向柱,导向柱上等间距分布有多个楔形块A;而切料刀在靠近楔形块A的一端固定有楔形块B;切料刀与导向柱呈垂直分布,导向柱活动穿插在支撑横梁内部;在气缸伸缩杆带动导向柱在支撑横梁内部周期性往复穿插过程中,带动楔形块A与楔形块B配合,做到切料刀周期性伸缩。

(三)有益效果

与现有技术相比,本发明金属混炼造粒机具有:

1、聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管中,利用驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管在多层套筒状的多个控温筒之间形成的缝隙中进行间歇式转动,并利用控温筒上的保温凸沿对多个缺槽口的切割点处的混合金属物料进行保温,以及利用冷却介质对缺槽口侧边的辅助切割管内部非切割点处的混合金属物料进行处冷却降温,完成切料刀箱通过缺槽口对处于保温状态的混合金属物料进行切割,而缺槽口侧边的混合金属物料为冷却降温提高硬度状,实现了对缺槽口处的混合金属物料进行精准切割,避免了在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题;

2、多组环形阵列分布的辅助切割管在多层套筒状的多个控温筒之间形成的缝隙中进行间歇式转动,实现了批量分段式控温和造粒,提高制作产量。

附图说明

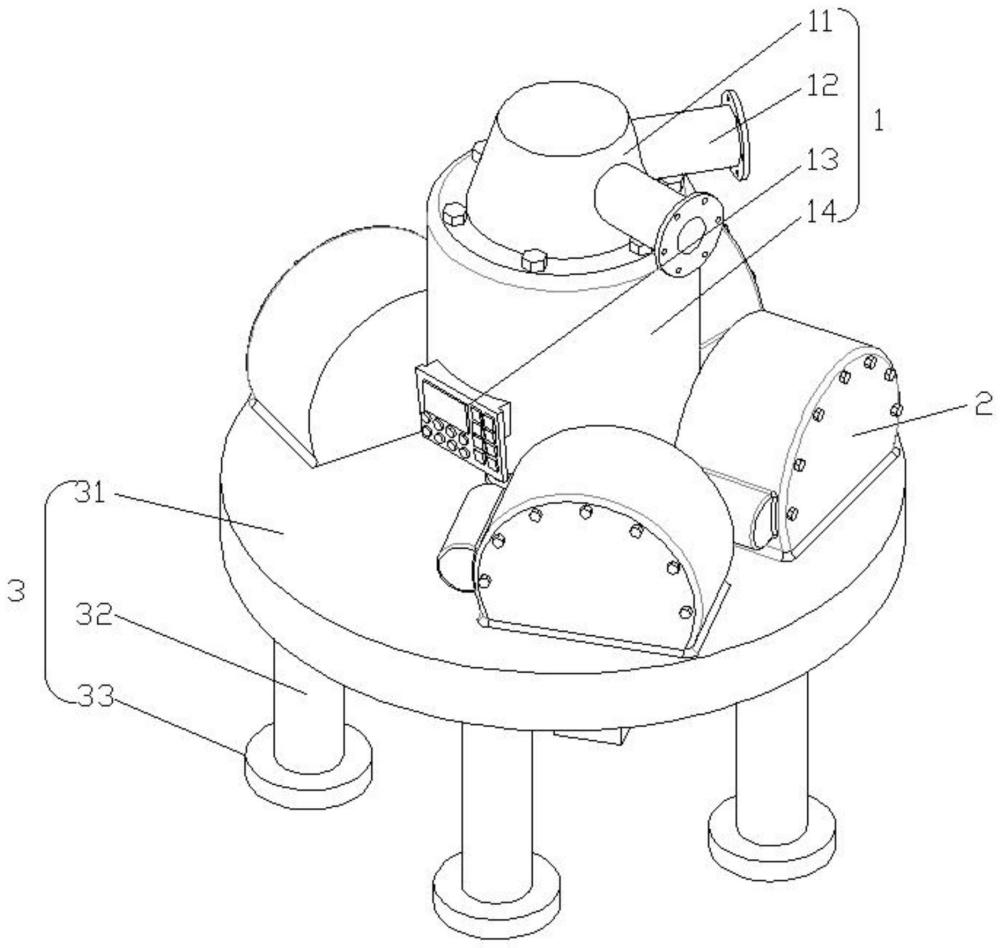

图1为本发明金属混炼造粒机的结构示意图;

图2为图1中造粒箱的结构示意图;

图3为图2中导料管结构的结构示意图;

图4为图3中分料管的结构示意图;

图5为本发明金属混炼造粒机中旋转绞料架的结构示意图;

图6为图5中运料旋转架的结构示意图;

图7为图6中导料环组的结构示意图;

图8为图7中A处放大结构示意图;

图9为图5中控温套筒组件的结构示意图;

图10为本发明金属混炼造粒机中切料刀结构的结构示意图;

图11为本发明金属混炼造粒机中切料刀上包含有的传动结构的结构示意图;

图12为图6中辅助切割管的结构示意图;

图13为本发明金属混炼造粒机中辅助切割管和控温筒配合示意图。

附图标记中:

金属混炼室结构1,造粒箱2,支撑底座3;

导料罩11,进料管12,操作台13,金属混炼箱14;

切料刀箱21,切料主体箱22,顶盖23,导料管结构24,电机25,旋转绞料架26;

支撑盘31,支撑腿32,支撑脚33;

安装框241,螺丝242,分料管243,连接管244,导料管245,法兰246,过渡管247;

控温套筒组件261,运料旋转架262,切料刀结构263;

控温筒2611,保温凸沿2612;

导料环组2621,辅助切割管2622;

切料刀2631,支撑横梁2632,主支撑柱2633,导向柱2634,楔形块A2635;

导料环26211,环形导料槽26212,连接杆26213,定位盘26214,转轴26215,单向导料孔26216;

缺槽口26221。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

具体参考图1、2、5、6、9、12和13,在本发明实施例中:一种金属混炼造粒机,包括安装在支撑底座3上的金属混炼室结构1,位于所述金属混炼室结构1的底部设置有聚料箱;

将多种金属物料加入到金属混炼室结构1内部进行混炼操作,在操作完成后排放到聚料箱内部进行收集,用于下一步进行造粒;

该造粒机还包括造粒箱2,所述造粒箱2设置有多个,并呈环形阵列分布在金属混炼室结构1四周的支撑底座3上;造粒箱2利用聚料箱内部导入的混合金属物料进行造粒;

金属混炼室结构1内部混炼好的混合金属物料,排放到聚料箱内部并分别导入到四周的多个造粒箱2内部,进行造粒;

造粒箱2内部设置有旋转绞料架26,旋转绞料架26上设有运料旋转架262,运料旋转架262转动穿插在旋转绞料架26上设有的控温套筒组件261中;运料旋转架262动力传动连接在驱动装置上,驱动装置带动运料旋转架262间歇式转动,将聚料箱内部导入的混合金属物料输送到控温套筒组件261内部进行间歇式转动,并分段式控温;

启动驱动装置,利用驱动装置带动运料旋转架262在控温套筒组件261内部进行间歇式转动,实现将聚料箱内部导入的混合金属物料进行分段式控温,做到切割点处保温,非切割点处冷却降温;

其中,运料旋转架262上设有多个辅助切割管2622;多个辅助切割管2622呈多组环形阵列分布,且多组环形阵列分布的辅助切割管2622呈多环相互穿插的多层套筒状;辅助切割管2622的管壁上开设有多个缺槽口26221,并沿着辅助切割管2622的柱向的方向上等间距分布;

聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管2622中,并利用控温套筒组件261对多个缺槽口26221的切割点处的混合金属物料进行保温,以及对缺槽口26221侧边的辅助切割管2622内部非切割点处的混合金属物料进行处冷却降温,实现分段式控温混合金属物料;

控温套筒组件261是由多个控温筒2611组成,多个控温筒2611呈相互穿插的多层套筒状;多层套筒状的多组环形阵列分布的辅助切割管2622转动穿插在多层套筒状的多个控温筒2611之间形成的缝隙中;

控温筒2611内部设有多个保温凸沿2612,保温凸沿2612滑动穿插在缺槽口26221中,多个保温凸沿2612与多个缺槽口26221呈一一对应状(具体可参考图13);

启动驱动装置,利用驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,并利用控温筒2611对多个缺槽口26221的切割点处的混合金属物料进行保温,以及对缺槽口26221侧边的辅助切割管2622内部非切割点处的混合金属物料进行处冷却降温,实现分段式控温混合金属物料;

保温凸沿2612内部铺设有加热导丝,而保温凸沿2612侧边的控温筒2611的筒壁内部注射有呈流动状冷却介质;做到保温凸沿2612利用加热导丝对缺槽口26221处的混合金属物料进行保温,冷却介质对保温凸沿2612侧边的控温筒2611内部的混合金属物料进行降温,完成分段式控温后利用造粒箱2设有的切料刀箱21对缺槽口26221处的混合金属物料进行精准切割。

详细的来说,聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管2622中,利用驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,并利用控温筒2611上的保温凸沿2612对多个缺槽口26221的切割点处的混合金属物料进行保温,以及利用冷却介质对缺槽口26221侧边的辅助切割管2622内部非切割点处的混合金属物料进行处冷却降温,完成切料刀箱21通过缺槽口26221对处于保温状态的混合金属物料进行切割,而缺槽口26221侧边的混合金属物料为冷却降温提高硬度状,实现了对缺槽口26221处的混合金属物料进行精准切割,避免了在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题;多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,实现了批量分段式控温和造粒,提高制作产量。

具体参考图1,在本发明实施例中:所述金属混炼室结构1上设有金属混炼箱14,位于金属混炼箱14顶部可拆卸式安装有导料罩11,并与导料罩11呈连通状;导料罩11上安装有多个进料管12;位于金属混炼箱14的箱壁上安装有操作台13;聚料箱安装并连通在金属混炼箱14底部。

具体参考图1,在本发明实施例中:所述支撑底座3上设有支撑盘31,而金属混炼箱14通过聚料箱安装在支撑盘31的柱向中心线上,多个造粒箱2分布在金属混炼箱14四周的支撑盘31上,支撑盘31上配合多个造粒箱2安装有多个收料箱,用于收纳造粒完成的混合金属物料;支撑盘31在远离金属混炼箱14的一侧安装有多个支撑腿32,支撑腿32上固定有支撑脚33。

具体参考图2和图3,在本发明实施例中:所述造粒箱2上设有切料主体箱22,切料主体箱22两端分别可拆卸式安装有一个顶盖23;

顶盖23上可拆卸式安装有导料管结构24,并利用导料管结构24连接在聚料箱上;

其中,导料管结构24上设有导料管245,导料管245内部安装有传料绞龙,导料管245通过法兰246可拆卸式安装在聚料箱上;导料管245在远离的法兰246的一端设置有连接管244,并与连接管244呈连通状,连接管244连通到切料主体箱22内部。

启动传料绞龙,利用传料绞龙将聚料箱内部已经混炼好的混合金属物料输送到导入到导料管245内部,并利用导料管245导入到连接管244内部,并利用连接管244进入到切料主体箱22内部。

具体参考图2-4、6、7和8,在本发明实施例中:多个所述辅助切割管2622呈多组环形阵列分布在运料旋转架262上设有的导料环组2621上;

导料环组2621是由多个依次套设的导料环26211的组成,多个导料环26211与多层套筒状的多组环形阵列分布的辅助切割管2622呈一一对应状;导料环26211上开设有环形导料槽26212,环形导料槽26212内部开设有多个呈环形阵列分布的单向导料孔26216,多个单向导料孔26216与每组环形阵列分布的辅助切割管2622呈一一对应状;

多个导料环26211外侧设置有分料管243,分料管243连通在聚料箱上(具体的分料管243连通在连接管244上,而分料管243外侧套设固定有安装框241,安装框241通过多个螺丝242安装在顶盖23),分料管243上设置有多个呈等间距分布的过渡管247,多个过渡管247与多个导料环26211上的环形导料槽26212呈一一对应状,过渡管247滑动连接在环形导料槽26212内部。

聚料箱内部的混合金属物料进入到分料管243,分料管243通过多个过渡管247和多个导料环26211上的环形导料槽26212一一对应配合同时将混合金属物料间歇式依次导入到呈间歇式转动经过的多个辅助切割管2622中,实现了停止转动时分料管243通过环形导料槽26212内部的一个单向导料孔26216将混合金属物料导入到辅助切割管2622中,而在间歇式转动启动时分料管243切换与下一个单向导料孔26216连通。

进而,具体的来说利用传料绞龙将聚料箱内部已经混炼好的混合金属物料输送到导入到导料管245内部,并利用导料管245导入到连接管244内部,最后进入到分料管243内部,连接管244通过聚料箱内部的混合金属物料进入到分料管243,分料管243通过多个过渡管247和多个导料环26211上的环形导料槽26212一一对应配合同时将混合金属物料间歇式依次导入到呈间歇式转动经过的多个辅助切割管2622中,实现了停止转动时分料管243通过环形导料槽26212内部的一个单向导料孔26216将混合金属物料导入到辅助切割管2622中,而在间歇式转动启动时分料管243切换与下一个单向导料孔26216连通,做到聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管2622中。

具体参考图2、6和7,在本发明实施例中:多个所述导料环26211之间通过连接杆26213固定,连接杆26213固定在定位盘26214上,定位盘26214固定在导料环组2621的柱向中心线上;

定位盘26214的柱向中心线上固定有转轴26215,转轴26215在远离定位盘26214的一端固定在驱动装置上;

其中驱动装置为电机25,电机25为间歇式电机。

启动间歇式电机,间歇式电机带动转轴26215间歇式转动,并将动力通过多个导料环26211传递在多层套筒状的多组环形阵列分布的辅助切割管2622上,带动多层套筒状的多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动。

具体参考图2、9-11,在本发明实施例中:所述切料刀箱21上设有切料刀结构263,切料刀结构263外伸在切料刀箱21外部,并延伸至造粒箱2内部;

切料刀结构263设置在控温套筒组件261的纵向缺槽处(具体的纵向缺槽为沿着控温套筒组件261的柱向方向分布,且纵向缺槽的横向面积占控温套筒组件261的横向面积的四分之一,纵向缺槽的横向面呈九十度的扇形;控温套筒组件261呈一端开口状,另一端密封状);切料刀结构263上设有主支撑柱2633,主支撑柱2633沿着控温筒2611径向方向分布固定;主支撑柱2633上固定有多个支撑横梁2632,支撑横梁2632上可拆卸式滑动连接有多个切料刀2631,切料刀2631通过支撑横梁2632内部安装有的传动结构进行驱动,做到伸缩调整,外伸过程中进入到缺槽口26221处的混合金属物料上进行切割;

多个支撑横梁2632依次穿插在多层套筒状的多个控温筒2611之间形成的缝隙中。

驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,在辅助切割管2622转动到控温套筒组件261的纵向缺槽处,离开控温筒2611和保温凸沿2612,再启动传动结构进行驱动,做到切料刀2631伸缩调整,外伸过程中进入到缺槽口26221处的混合金属物料上进行切割,完成切料刀箱21通过缺槽口26221对处于保温状态的混合金属物料进行切割,而缺槽口26221侧边的混合金属物料为冷却降温提高硬度状,实现了对缺槽口26221处的混合金属物料进行精准切割,避免了在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题;

同时,缺槽口26221的数量设置多于切料刀2631的数量,实现通过拆装切料刀2631的数量去调整多个切料刀2631之间的距离,做到造粒的大小(与此同时辅助切割管2622进行配合式更换);而多个缺槽口26221之间的辅助切割管2622可以为球型,或者柱形,又或者为椭球型等等,具体为何种形状并不限制,只要能满足具体生产造粒需要即可。

具体参考图11,在本发明实施例中:所述传动结构上设有固定在气缸伸缩杆上的导向柱2634,导向柱2634上等间距分布有多个楔形块A2635;而切料刀2631在靠近楔形块A2635的一端固定有楔形块B;

切料刀2631与导向柱2634呈垂直分布,导向柱2634活动穿插在支撑横梁2632内部;

在气缸伸缩杆带动导向柱2634在支撑横梁2632内部周期性往复穿插过程中,带动楔形块A2635与楔形块B配合,做到切料刀2631周期性伸缩。

本发明的工作原理为:

聚料箱内部导入的混合金属物料依次分散进入到多个辅助切割管2622中,利用驱动装置带动多层套筒状的多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,并利用控温筒2611上的保温凸沿2612对多个缺槽口26221的切割点处的混合金属物料进行保温,以及利用冷却介质对缺槽口26221侧边的辅助切割管2622内部非切割点处的混合金属物料进行处冷却降温,完成切料刀箱21通过缺槽口26221对处于保温状态的混合金属物料进行切割,而缺槽口26221侧边的混合金属物料为冷却降温提高硬度状,实现了对缺槽口26221处的混合金属物料进行精准切割,避免了在切割造粒过程中,容易拉扯切割点两侧的混合金属物料,造成混合金属物料造粒变形的问题;

多组环形阵列分布的辅助切割管2622在多层套筒状的多个控温筒2611之间形成的缝隙中进行间歇式转动,实现了批量分段式控温和造粒,提高制作产量;

缺槽口26221的数量设置多于切料刀2631的数量,实现通过拆装切料刀2631的数量去调整多个切料刀2631之间的距离,做到造粒的大小;而多个缺槽口26221之间的辅助切割管2622可以为球型,或者柱形,又或者为椭球型等等,具体为何种形状并不限制,只要能满足具体生产造粒需要即可。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种往复式双阶混炼挤出造粒机混炼度调节装置

- 一种双螺杆混炼挤出造粒机的循环水冷装置