工程机械

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及工程机械,更详细而言,涉及搭载有离心风扇的工程机械。

背景技术

在液压挖掘机及自卸卡车等工程机械中,通过冷却风扇产生的冷却风冷却发动机、热交换器等各种设备。在工程机械的内部,大量设备、零件以密集的状态配置。在向这样的区域供给冷却风的情况下,冷却风的压力损失变大,因此,作为冷却风扇,有时采用离心风扇。与轴流风扇相比,离心风扇一般在同一转速下可得到更高的压力上升。

离心风扇具备:安装于旋转驱动轴的圆板状轮毂(主板);在轮毂的外周部沿着周向隔开间隔地将一端侧固定的多个叶片;以及安装于这些多个叶片的与上述轮毂相反的侧的另一端侧,且在一侧形成空气吸入口的环状的护罩(侧板)。在这种离心风扇中,具有意图在叶片的两面形成顺畅的流,发挥有效的叶片性能的离心风扇(例如,参照专利文献1)。

在专利文献1记载的离心风扇中,护罩构成为从中央侧空气吸入口向外周侧离心方向以预定的曲率倾斜的截面圆弧形状,使叶片的轮毂与护罩间的护罩侧端部向反向旋转侧方向弯曲。通过上述的结构,与叶片从轮毂向护罩以大致直线状延伸并连接的情况相比,形成于护罩内侧的气流导向面与叶片的正压面之间的角部的截面积扩大,形成死水区域减小空间。另外,在专利文献1记载的离心风扇中,为了向离心风扇的空气吸入口顺畅地引导空气,在离心风扇的吸入侧设置有喇叭口。喇叭口以下游侧的空气流出口的端部游隙嵌合于护罩的空气吸入口的内部的状态配置。

现有技术文献

专利文献

专利文献1:日本特开2009-174541号公报

发明内容

发明所要解决的问题

离心风扇将空气从轴向吸入并向径向外侧吐出,从而对空气进行加压,因此,风扇内部的空气流急剧地转向。该气流在从轴向向径向外侧转向时,因惯性而向轮毂侧挤压。另外,护罩侧的气流需要以比轮毂侧的气流大的曲率转向,但没有沿着护罩的壁面形状,而是向轮毂侧挤压。因此,在气流的朝向某程度上向径向转向的位置,在叶片的翼展方向(从叶片的轮毂侧朝向护罩侧的方向)上,产生具有轮毂侧的气流的速度比护罩侧变大的偏差的流速分布。若该轮毂侧与护罩侧的流速差变大,则气流从护罩剥离。在该情况下,离心风扇内部的有效流路面积缩小,因此,离心风扇的性能降低。

作为使叶片的翼展方向上的流速分布均匀化的一个方法,可举出如下结构:缩小离心风扇的护罩的曲率,从而使气流沿着护罩的内壁面。但是,在工程机械中,除了发动机、热交换器以外,内部还收纳有各种各样的设备、零件,离心风扇的设置空间受限制。因此,要求尽可能薄型的(轴向较短的)离心风扇,使用曲率较小且缓慢地弯曲的护罩导致离心风扇的大型化,因此,比较困难。

另外,作为使叶片的翼展方向上的流速分布均匀化的另一方法,可举出使离心风扇的径向的流路增长的结构。但是,工程机械中,通常在离心风扇的上游侧设置有热交换器,为了高效地冷却热交换器,需要尽可能增大离心风扇的吸入口的面积。而且,在工程机械中,如上述地,离心风扇的设置空间受限制,因此,离心风扇的外径也与设置空间相应地受限制。若增大离心风扇的吸入口的面积,则离心风扇的从吸入口的开口缘到吐出侧的外周缘的距离相应地缩短,因此,在外径受到限制的离心风扇中,难以伸长径向的流路长。

另外,在搭载有离心风扇的工程机械中,具有如下工程机械:与专利文献1记载的离心风扇同样地,在离心风扇的吸入侧设置喇叭口,将喇叭口的空气流出口配置于离心风扇的护罩的空气吸入口的内周侧。在朝向离心风扇侧缩径的喇叭口中,就从其空气流出口流出的空气的速度而言,相比喇叭口的中心侧(径向内侧),壁面侧(径向外侧)更大。

另外,为了使旋转的离心风扇和静止的喇叭口不接触,在两者间设有间隙。从离心风扇吐出的空气的一部分通过该间隙再次向离心风扇作为泄漏流而流入。在搭载于工程机械的离心风扇中,考虑到运转时的车身振动等,相比专利文献1那样的应用于顶棚嵌入型空调机的离心风扇,需要增大离心风扇与喇叭口的间隙。该间隙越大,流入离心风扇的泄漏流越增加。

由于这种喇叭口的壁面形状的影响、泄漏流的影响,在离心风扇的空气吸入口,护罩的壁面附近比空气吸入口中心部流入速度更大的空气流。即,流入空气吸入口的空气在护罩的壁面附近局部地加速。因此,护罩的壁面附近的空气流从轴向向径向外侧转向时,惯性增大与速度的加速相应的量,因此,进一步向轮毂侧挤压。因此,在将喇叭口设置于吸入侧的离心风扇中,在气流的朝向某种程度上向径向转向的位置,产生轮毂侧的气流相对于护罩侧的气流的速度差更大的翼展方向的流速分布。在这样的流速分布下,气流容易从护罩剥离。

根据以上的情况,为了提高搭载于工程机械的离心风扇的性能,需要缓和具有轮毂侧的气流的速度比护罩侧变大的偏差的叶片的翼展方向的流速分布。

在专利文献1记载的离心风扇中,使叶片的护罩侧端部向反向旋转侧方向弯曲,从而使形成于护罩内表面的气流导向面与叶片的正压面之间的角部的截面积扩大。但是,在使如该角部一样的护罩侧的局部的区域的截面积扩大的结构中,认为仅能够局部抑制从轴向向径向转向时产生的气流的从护罩侧向轮毂侧的偏差。

本发明是为了消除上述的问题点而作成的,其目的在于,提供一种工程机械,能够缓和离心风扇中的具有轮毂侧的气流速度比护罩侧变大的偏差的叶片的翼展方向的流速分布。

用于解决课题的技术方案

本申请包括多个解决上述课题的方案,若列举其一例,则为一种工程机械,其具备:离心风扇,其容纳于车身的内部;以及喇叭口,其配置于上述离心风扇的吸入侧,且具有流出口,上述离心风扇具有:轮毂,其能够以旋转轴线为中心旋转;环状的护罩,其以与上述轮毂对置的方式配置,在与上述轮毂之间形成流路,且具有吸入口;以及多个叶片,其沿周向隔开间隔地设置于上述轮毂与上述护罩之间,上述多个叶片的每一个构成为包括:空气流入的侧的前缘;空气流出的侧的后缘;正压面,其为在上述前缘与上述后缘之间延伸的一侧的翼面,且相对于旋转方向朝向前方侧;以及负压面,其为在上述前缘与上述后缘之间延伸的另一侧的翼面,且相对于上述旋转方向朝向后方侧,上述喇叭口的上述流出口配置于比上述护罩的上述吸入口靠径向内侧,上述工程机械的特征在于,上述多个叶片的每一个形成为,上述前缘相对于连结上述前缘的与上述轮毂的连接部和上述前缘的与上述护罩的连接部的线段,向上述负压面侧成为凸形状,并且形成为,在从轴向观察上述离心风扇的吸入侧时,上述前缘的凸形状的顶点位于比上述喇叭口的上述流出口的壁面靠径向内侧。

发明效果

根据本发明,将叶片构成为,在离心风扇的叶片的前缘的负压面侧从轴向观察凸形状的顶点时,位于比喇叭口的流出口的壁面靠径向内侧,因此,能够抑制从喇叭口的壁面附近流入至离心风扇的空气流的向径向外侧的转向时的惯性所引起的向轮毂侧的移动。其结果,在搭载于工程机械的离心风扇中,能够缓和具有轮毂侧的气流的速度比护罩侧变大的倾向的叶片的翼展方向的流速分布。

通过以下的实施方式的说明,阐明上述以外的课题、结构以及效果。

附图说明

图1是表示作为本发明的工程机械的第一实施方式的液压挖掘机的侧视图。

图2是从II-II箭头方向观察图1所示的液压挖掘机的局部剖视图,是将液压挖掘机的机械室内部以局部省略的状态表示的图。

图3是从轴向观察构成本发明的工程机械的第一实施方式的一部分的离心风扇的吸入侧的图。

图4是将图3所示的离心风扇以去除了护罩的状态表示的图。

图5是图3的用符号L表示的区域的放大图,是表示离心风扇的叶片的前缘及前缘的附近图。

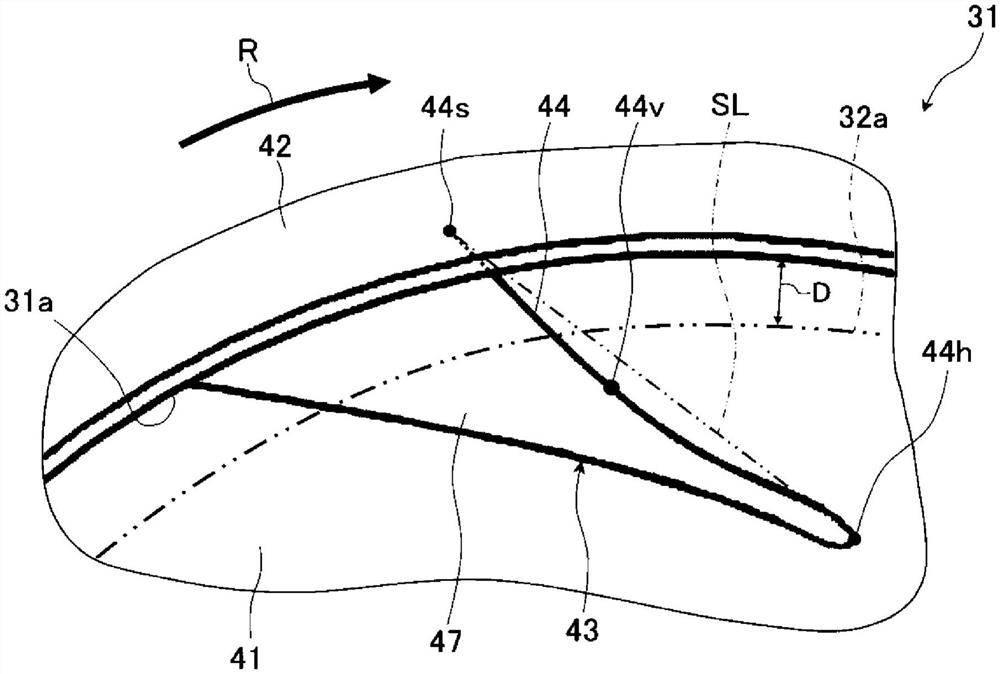

图6是从VI-VI箭头方向观察图4所示的离心风扇的立体图,是表示离心风扇的叶片形状的图。

图7是从VII-VII箭头方向观察图3所示的离心风扇的剖视图(在叶片的前缘与护罩的连接部的位置用以旋转轴线为中心的圆筒面切割而得到剖视图)。

图8是从VIII-VIII箭头方向观察图3所示的离心风扇的剖视图(在叶片的翼弦方向中央附近的位置,用以旋转轴线为中心的圆筒面切割而得到的剖视图)。

图9是从IX-IX箭头方向观察图3所示的离心风扇的剖视图(在叶片的后缘附近的位置用以旋转轴线为中心的圆筒面切割而得到的剖视图)。

图10是表示本发明的工程机械的第一实施方式中的通过离心风扇吸入口的气流的径向的流速分布的说明图。

图11是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的在轮毂侧的位置(图10所示的位置H)处的速度三角形的说明图。

图12是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的翼展方向中央附近的位置(图10所示的位置M)处的速度三角形的说明图。

图13是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的护罩侧的位置(图10所示的位置S)处的速度三角形的说明图。

图14是表示现有的离心风扇的构造及现有的离心风扇的空气流的说明图,是从与图3所示的箭头方向XVI-XVI同样的箭头方向观察的立体图。

图15是表示现有的离心风扇的叶片的前缘、翼弦方向中央附近以及后缘的翼展方向的流速分布的说明图。

图16是表示发明的工程机械的第一实施方式的离心风扇中的从叶片的前缘到翼弦方向中央附近的流的说明图,是从图3所示的箭头方向XVI-XVI观察的立体图。

图17是表示发明的工程机械的第一实施方式的离心风扇中的从叶片的翼弦方向中央附近到后缘的空气流的说明图。

图18是表示发明的工程机械的第一实施方式中的沿着离心风扇的叶片的正压面的流场的解析结果的图。

图19是表示发明的工程机械的第一实施方式中的离心风扇内部的空气流的图。

图20是表示发明的工程机械的第一实施方式的第一变形例的离心风扇内部的空气流的图。

图21是表示发明的工程机械的第一实施方式的第二变形例的离心风扇内部的空气流的图。

图22是将发明的工程机械的第二实施方式的机械室内部以局部省略的状态表示的剖视图。

图23是将发明的工程机械的第三实施方式的机械室内部以局部省略的状态表示的剖视图。

具体实施方式

以下,使用附图对本发明的工程机械的实施方式进行说明。在本实施方式中,作为工程机械的一例,列举液压挖掘机为例进行说明。

首先,使用图1及图2说明作为本发明的工程机械的第一实施方式的液压挖掘机的结构。图1是表示作为本发明的工程机械的第一实施方式的液压挖掘机的侧视图,图2是从II-II箭头方向观察图1所示的液压挖掘机的局部剖视图,是将液压挖掘机的机械室内部以局部省略的状态表示的图。在此,使用从落座于驾驶座的操作人员观察的方向进行说明。图2中,粗箭头表示空气流。

图1中,液压挖掘机1具备能够自行驶的履带式的下部行驶体2和可回转地搭载于下部行驶体2上的上部回转体3。由下部行驶体2和上部回转体3构成了车身。在上部回转体3的前端部可俯仰运动地设有前作业体4。前作业体4是用于进行挖掘作业等的多关节型的工作装置,例如具备起重臂6、悬臂7、铲斗8。起重臂6的基端侧与上部回转体3的前端部可转动地连结。在起重臂6的前端部可转动地连结有悬臂7的基端部。在悬臂7的前端部可转动地连结有铲斗8的基端部。起重臂6、悬臂7以及铲斗8分别由作为液压驱动装置的起重臂缸6a、悬臂缸7a、铲斗缸8a驱动。

上部回转体3构成为包含:可回转地搭载于下部行驶体2上且作为支撑结构体的回转机架11;设置于回转机架11上的左前侧的驾驶室12;设于回转机架11的后端部(图1中,右端部)的配重13;以及配置于驾驶室12与配重13之间的机械室14。在驾驶室12配置有指示下部行驶体2、前作业体4等的动作的操作装置、操作人员落座的驾驶座等(均未图示)。配重13用于取得与前作业体4的重量平衡。

在机械室14中,例如,如图2所示,容纳有包括作为原动机的发动机20、被发动机20驱动的液压泵(未图示)、对发动机20等进行冷却的冷却装置30的多个设备。机械室14的外廓由舱室罩16形成。在舱室罩16设有向机械室14内吸入外部气体的吸入口(未图示)及从机械室14内排出空气的排出口(未图示)。

冷却装置30构成为包括:产生冷却风的离心风扇31;配置于离心风扇31的吸入侧且将空气整流并向离心风扇31引导的喇叭口32;以及被离心风扇31所产生的冷却风冷却的热交换装置33。离心风扇31安装于旋转轴23。旋转轴23在比发动机20的驱动轴20a靠上方可旋转地支撑于发动机20。在发动机20的驱动轴20a及旋转轴23分别设有第一带轮24及第二带轮25。对第一带轮24和第二带轮25架设有传动带26。通过这种结构,离心风扇31通过发动机20以旋转轴线A为中心旋转驱动。

喇叭口32具有流路截面朝向离心风扇31侧缩小的形状。喇叭口32的上游侧(图2中,左侧)的端部例如安装于机械室14内的设备或舱室罩16。喇叭口32的离心风扇31侧(图2中,右侧)端部的开口部构成空气流的流出口32a。喇叭口32的流出口32a隔开间隙D地配置于离心风扇31的吸入口31a的径向内侧。

热交换装置33例如配置于喇叭口32的上游侧(图2中,左侧)。热交换装置33例如由散热器、油冷却器等热交换器构成。散热器对发动机20的冷却水进行冷却,油冷却器对向前作业体4的包括液压缸6a、7a、8a(参照图1)的液压驱动装置供给的工作油进行冷却。

另外,隔着离心风扇31在喇叭口32的相反侧配置有整流部件35。也就是,整流部件35配置于离心风扇31的作为吸入口31a的相反侧的后述的轮毂41的背面侧。整流部件35抑制从离心风扇31向机械室14内吐出的气流Fd的快速扩大,且为至少从离心风扇31的外周缘向径向外侧延伸的部件。整流部件35例如为外周缘构成圆形、椭圆、或多边形等的环状的平板部件,经由撑杆36固定于发动机20。整流部件35还与喇叭口32一起形成从离心风扇31吐出的气流Fd的导风路。整流部件35通过与从离心风扇31吐出的气流Fd的摩擦使回转速度成分减速,从而虽然具有因摩擦而引起的损失,但将气流Fd的动能的一部分转换成静压,能够降低能量损耗。

接着,使用附图对本发明的工程机械的第一实施方式的离心风扇的结构进行说明。首先,使用图2~图4,说明离心风扇的整体结构。图3是从轴向观察构成本发明的工程机械的第一实施方式的一部分的离心风扇的吸入侧的图,图4是将图3所示的离心风扇以去除了护罩的状态表示的图。

在图2~图4中,离心风扇31具备:安装于旋转轴23且能够以旋转轴线A为中心旋转的圆盘状的轮毂41;与轮毂41的轴向一侧(图2中,左侧)对置并与轮毂41配置于同轴上,且在与轮毂41之间形成流路的环状的护罩42;以及在轮毂41与护罩42之间沿周向互相隔开预定的间隔设置的多个叶片43。如图2及图3所示,护罩42形成为轴向一侧(图2中,左侧)比另一侧(图2中,右侧)直径小。护罩42的位于轴向一侧的中心部的直径较小的开口构成离心风扇31的吸入口31a。

接着,使用图2~图9说明离心风扇的叶片的形状。图5是图3的用符号L表示的区域的放大图,是表示离心风扇的叶片的前缘及前缘的附近的图,图6是从VI-VI箭头方向观察图4所示的离心风扇的立体图,是表示离心风扇的叶片形状的图,图7是从VII-VII箭头方向观察图3所示的离心风扇的剖视图(在叶片的前缘与护罩的连接部的位置,用以旋转轴线为中心的圆筒面切割而得到的剖视图),图8是从VIII-VIII箭头方向观察图3所示的离心风扇的剖视图(在叶片的翼弦方向中央附近的位置,用以旋转轴线为中心的圆筒面切割而得到的剖视图),图9是从IX-IX箭头方向观察图3所示的离心风扇的剖视图(在叶片的后缘附近的位置,用以旋转轴线为中心的圆筒面切割而得到的剖视图)。

如图2及图4所示,各叶片43包括:空气流入的侧的前缘44;空气流出的侧的后缘45;作为在前缘44与后缘45之间延伸的一侧的翼面且相对于旋转方向R朝向前方侧的正压面46;以及作为在前缘44与后缘45之间延伸的另一侧(正压面46的背面侧)的翼面且相对于旋转方向R朝向后方侧的负压面47。将叶片43的从与轮毂41的连接部向与护罩42的连接部延伸的方向规定为叶片43的翼展方向。另外,将叶片43的从前缘44向后缘45延伸的方向规定为叶片43的翼弦方向。

如图3~图5所示,各叶片43的前缘44的与轮毂41的连接部44h位于比与护罩42的连接部44s靠径向内侧。另外,如图5及图6所示,前缘44弯曲成,相对于连结与轮毂41的连接部44h和与护罩42的连接部44s的线段SL,向负压面47侧(对于旋转方向R,后方侧)成为凸形状。另外,如图3及图5所示,各叶片43构成为,在将离心风扇31的吸入侧从其轴向观察时,前缘44的凸形状的顶点44v位于比喇叭口32的流出口32a的壁面靠径向内侧(旋转轴线A侧)。

如图4及图6所示,叶片43构成为,前缘44的向负压面47侧弯曲的凸形状在翼弦方向上延伸,到达至后缘45。即,如图7~图9所示,叶片43弯曲成,用以旋转轴线A为中心的圆筒面切割而得到的从前缘44到后缘45的各截面相对于连结叶片43的与轮毂41的连接部(基底部)43h和叶片43的与护罩42的连接部(前端部)43s的线段S,向负压面47侧(对于旋转方向R,后方侧)成为凸形状。

如图7及图8所示,叶片43构成为,上述凸形状的顶点43v的曲率从前缘44朝向翼弦方向中央附近的位置(前缘44与后缘45之间的中途位置)逐渐变大。另外,如图8及图9所示,叶片43构成为,上述凸形状的顶点43v的曲率从翼弦方向中央附近的位置(前缘44与后缘45之间的中途位置)朝向后缘45逐渐变小。即,叶片43由位于前缘44侧且叶片43的凸形状的顶点43v的曲率从前缘44逐渐变大的第一弯曲叶片部和位于后缘45侧且叶片43的凸形状的顶点43v的曲率向后缘45逐渐变小的第二弯曲叶片部构成。

另外,如图7~图9所示,叶片43构成为,用以旋转轴线A为中心的圆筒面切割而得到的叶片截面中的与护罩42的连接部43s相对于与轮毂41的连接部43h的周向的相对位置从前缘44朝向后缘45相对于旋转方向R逐渐向后方侧位移。更详细而言,叶片43的前缘44附近的叶片截面中,如图7所示,与护罩42的连接部43s的周向的位置比与轮毂41的连接部43h的周向的位置相对于旋转方向R向前方侧偏移。叶片43的翼弦方向中央附近的位置的叶片截面中,如图8所示,与护罩42的连接部43s的周向的位置和与轮毂41的连接部43h的周向的位置大致相同。叶片43的后缘45附近的叶片截面中,如图9所示,与护罩42的连接部43s的周向的位置比与轮毂41的连接部43h的周向的位置相对于旋转方向R向后方侧偏移。这样,从前缘44附近到翼弦方向中央附近的位置,与护罩42的连接部43s相对于与轮毂41的连接部43h的周向的相对位置相对于旋转方向R向前方侧偏移。另一方面,从翼弦方向中央附近的位置到后缘45,与护罩42的连接部43s相对于与轮毂41的连接部43h的周向的相对位置相对于旋转方向R向后方侧偏移。

接着,使用图10~图13说明离心风扇的叶片的入口角的设定。图10是表示本发明的工程机械的第一实施方式的通过离心风扇吸入口的气流的径向的流速分布的说明图,图11是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的在轮毂侧的位置(图10所示的位置H)处的速度三角形的说明图,图12是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的翼展方向中央附近的位置(图10所示的位置M)处的速度三角形的说明图,图13是表示本发明的工程机械的第一实施方式的离心风扇的叶片前缘的护罩侧的位置(图10所示的位置S)处的速度三角形的说明图。

在本实施方式中,如图10所示,在离心风扇31的吸入侧设置有喇叭口32,在离心风扇31的吸入口31a与喇叭口32的流出口32a之间设有间隙D。在该情况下,从离心风扇31吐出的空气的一部分通过离心风扇与喇叭口的间隙D再次作为泄漏流FL流入离心风扇。另外,喇叭口32朝向流出口32a侧缩径,因此,就从喇叭口32的流出口32a流出的空气的速度而言,相比喇叭口32的中心侧(径向内侧),壁面侧(径向外侧)变大(参照图10中所示的流速分布)。也就是,在喇叭口32的流出口32a的壁面附近的区域中,速度局部增加。由于该喇叭口32的影响,在离心风扇31的吸入口31a,护罩42的壁面附近比中心部流入速度更大的气流。

在本实施方式中,考虑上述的喇叭口32的影响而设定离心风扇31的叶片43的入口角。叶片43构成为其入口角与空气相对于叶片43的流入角一致。在该情况下,流入离心风扇31的空气流为无碰撞流入条件,因此,能够降低流的碰撞损失。此外,叶片43的入口角是图11所示的叶片43的截面形状的翘曲线C的前缘44处的切线Ct与以离心风扇31的旋转轴线A(参照图10)为中心与各叶片43的前缘44相接的假想的内接圆I的在前缘44处的切线It构成的角。翘曲线是将叶片43的正压面46与负压面47的中点依次连结而得到的曲线。流入角是气流的相对流入速度矢量与离心风扇31的旋转方向R构成的角度。

具体而言,如图11所示,在叶片43的前缘44的轮毂41侧的位置H(参照图10)流入根据叶片43的周速Uh和气流的绝对速度Cah求得的相对流入速度Wh的气流。周速Uh由离心风扇31的额定转速和从旋转轴线A到位置H的径向的距离(参照图10所示的两箭头)决定。假定从喇叭口32的内部流入离心风扇31的吸入口31a的气流没有预回转,因此,子午面方向速度Cmh与绝对速度Cah相等。因此,位置H处的叶片43的入口角kh设定为与通过由周速Uh和子午面方向速度Cmh决定的相对流入速度Wh得到的流入角βh一致。

在叶片43的前缘44的翼展方向中央附近的位置M(参照图10),如图12所示,流入由叶片43的周速Um和气流的绝对速度Cam决定的相对流入速度Wm的气流。周速Um由离心风扇31的额定转速和从旋转轴线A到位置M的径向的距离决定。位置M位于比位置H靠径向外侧(参照图10),因此,位置M处的周速Um比位置H处的周速Uh大。子午面速度Cmm由于在喇叭口32的壁面的加速的影响(参照图10所示的流速分布),比位置H处的子午面速度Cmh(参照图11)大。子午面方向速度Cmm与位置H处的情况同样地没有预回转,与绝对速度Cam相等。因此,位置M处的叶片入口角km设定为,与通过由周速Um和子午面方向速度Cmm决定的相对流入速度Wm得到的流入角βm一致。

在叶片43的前缘44的护罩42侧的位置S,如图10所示,从喇叭口32与护罩42的间隙D向离心风扇31的吸入口31a流入泄漏流FL。该泄漏流FL为从离心风扇31吐出的气流,因此,具有回转速度成分。因此,流入位置S的空气流存在预回转。也就是,如图13所示,气流的绝对速度Cas≠子午面速度Cms,绝对速度Cas含有回转速度Cus。因此,在叶片43的前缘44的护罩42侧的位置S(参照图10),流入由含有回转速度Cus的绝对速度Cas和叶片43的周速Us决定的相对流入速度Ws的流。周速Us由离心风扇31的额定转速和从旋转轴线A到位置S的径向的距离决定。位置S位于比位置M靠径向外侧(参照图10),因此,位置S处的周速Us比位置M处的周速Um大。绝对速度Cas由子午面速度Cms和回转速度Cus求出。由于在喇叭口32的壁面处的加速的影响(参照图10所示的流速分布),子午面速度Cms比位置H处的子午面速度Cmh(参照图11)大。位置S处的入口角ks设定为,与通过由周速Us和绝对速度Cas决定的流入相对速度Ws得到的流入角度βs一致。

接着,一边与现有的离心风扇比较,一边说明本发明的工程机械的第一实施方式的离心风扇内部的空气流及效果。首先,使用图10、图14、以及图15说明现有的离心风扇的结构及内部的空气流。图14是表示现有的离心风扇的构造及现有的离心风扇的空气流的说明图,是从与图3所示的箭头方向XVI-XVI同样的箭头方向观察的立体图,图15是表示现有的离心风扇的叶片的前缘、翼弦方向中央附近、以及后缘处的翼展方向的流速分布的说明图。图14中,粗箭头表示空气流。图15中,用多个箭头表示流速分布。此外,在图14及图15中,与图1~图14所示的符号相同的符号的部分是同样的部分,因此省略其详细的说明。

在现有的离心风扇131中,如图14所示,使叶片143的翼展方向的护罩42侧的端部相对于旋转方向R向后方侧弯曲。即,叶片143的前缘144弯曲成,相对于连结与轮毂41的连接部144h和与护罩42的连接部144s的线段SL,向负压面147侧(相对于旋转方向R,后方侧)成为凸形状。叶片143构成为,前缘144的凸形状的顶点144v的位置位于护罩42侧的附近。

离心风扇131将空气从轴向(图14中,上方向)吸入并向径向外侧吐出,因此,风扇内部的空气流快速地转向。该气流从轴向向径向外侧转向时,因惯性而向轮毂41侧挤压。另外,护罩42侧的气流需要以比轮毂41侧的气流大的曲率转向,但没有沿着护罩42的壁面形状,而是向轮毂41侧挤压。

上述的现有的离心风扇131的叶片143中,叶片143以向负压面147侧成为凸形状的方式弯曲,因此,通过叶片143的翼面形状缓和气流向轮毂41侧的挤压的影响。但是,叶片143的凸形状的顶点144v的位置位于护罩42侧附近,因此,仅针对护罩42侧附近的气流缓和向轮毂41侧的挤压的影响。因此,不能充分缓和气流向轮毂41侧的挤压的影响,在气流的朝向某种程度上向径向转向的径向的位置,在叶片143的翼展方向上产生具有轮毂41侧的流速比护罩42侧变大的偏差的流速分布。

具体而言,成为如下的流速分布。如图15所示,现有的离心风扇131与本实施方式同样地在吸入侧配置有喇叭口32。就喇叭口32的流出口32a的子午面截面的流速分布而言,喇叭口32的壁面附近的流速比中心侧(旋转轴线A侧)大(参照图10中所示的流速分布)。因此,即使在现有的离心风扇131的吸入口131a,也为护罩42侧的流速比轮毂41侧变大的流速分布。

在现有的叶片143的前缘144中,如图15所示,气流向轮毂41侧挤压,由此成为降低了护罩42侧与轮毂41侧的速度差的流速分布。也就是,前缘144的翼展方向的流速分布比吸入口131a的径向的流速分布均匀化。

另一方面,在从前缘144到翼弦方向中央附近的流路的前半部,因从轴向向径向外侧的气流的转向而产生的气流向轮毂41侧的挤压继续进行。因此,在该中央附近的位置(图15中,用两点划线表示的位置),产生从轮毂41侧向护罩42侧逐渐降低的翼展方向的流速分布。在产生了轮毂41侧与护罩42侧的速度差急剧变化的流速分布的情况下,气流没有沿着护罩42,而使成为从护罩42剥离的气流Fs。

另外,在从翼弦方向中央附近到后缘145的流路的后半部,气流的转向结束,因此,气流不会向轮毂41侧挤压。因此,在叶片143的后缘145,成为与在翼弦方向中央附近的翼展方向的流速分布大致相同的流速分布。即,后缘145处的翼展方向的流速分布为从轮毂41侧向护罩42侧逐渐降低的分布。

这样,在现有的离心风扇131中,不能有效地降低轮毂41侧与护罩42侧的速度差。即,难以改善在叶片143的后缘145流量偏向轮毂41侧的风扇特性。

接着,使用图5、及图16~图19说明本发明的工程机械的第一实施方式的离心风扇的空气流及效果。图16是表示发明的工程机械的第一实施方式的离心风扇的从叶片的前缘到翼弦方向中央附近的流的说明图,是从图3所示的箭头方向XVI-XVI观察的立体图,图17是表示发明的工程机械的第一实施方式的离心风扇的从叶片的翼弦方向中央附近到后缘的空气流的说明图,图18是表示发明的工程机械的第一实施方式的沿着离心风扇的叶片的正压面的流场的解析结果的图,图19是表示发明的工程机械的第一实施方式的离心风扇内部的空气流的图。图16及图17中,粗箭头表示流。图18中,白底箭头表示流向。图19中,黑点表示叶片弯曲而成凸形状的顶点的曲率最大的位置。

在本实施方式中,如图5及图16所示,使叶片43的前缘44弯曲成向负压面47侧(相对于旋转方向R,后方侧)成为凸形状。进一步地,将叶片43构成为,在将离心风扇31的吸入侧从其轴向观察时,前缘44的凸形状的顶点44v的位置存在于比喇叭口32的流出口32a的壁面靠径向内侧。也就是,前缘44的凸形状的顶点44v的位置比图14所示的现有的离心风扇131的叶片143的前缘144的凸形状的顶点144v的位置靠轮毂41侧。通过该前缘44的形状,在流入至离心风扇31的吸入口31a的空气流中,能够减少通过从轴向向径向外侧的转向而向轮毂41侧移动的流量。特别是若与现有的离心风扇131比较(参照图14),则如图16所示地,能够抑制翼展方向中央附近的气流向轮毂41侧的移动,并且能够使轮毂41侧的气流的一部分靠近翼展方向中央附近。

而且,在本实施方式中,如图16所示,将叶片43构成为,使前缘44的凸形状沿翼弦方向延伸,且使上述凸形状的顶点的曲率从前缘44朝向翼弦方向中央附近的位置逐渐变大。通过这种叶片43的弯曲形状,若与现有的离心风扇131比较(参照图14),则能够抑制因从轴向向径向外侧的转向而产生的轮毂41侧的气流向轮毂41侧的移动,能够在翼弦方向中央附近将气流集中于凸形状的顶点附近。

而且,在本实施方式中,如图17所示,将叶片43构成为,使前缘44的凸形状沿翼弦方向延伸至后缘45,且使上述凸形状的顶点的曲率从翼弦方向中央附近的位置朝向后缘45逐渐变小。通过这种叶片43的弯曲形状,能够将在翼弦方向中央附近集中于凸形状的顶点附近的气流在后缘45侧沿翼展方向扩散。

再另外,在本实施方式中,将叶片43构成为,使由以旋转轴线A为中心的圆筒面切割而得到的叶片43的截面上的与护罩42的连接部43s相对于与轮毂41的连接部43h的周向的相对位置从前缘44朝向后缘45相对于旋转方向R逐渐向后方侧位移(参照图7~图9),并且如图17所示地在后缘45使与护罩42的连接部43s的周向的位置比与轮毂41的连接部43h的周向的位置相对于旋转方向R向后方侧偏移。通过这种叶片43的形状,能够将具有偏向轮毂41侧的倾向的气流向护罩42侧引导,并在后缘45沿翼展方向扩散。

这样,在本实施方式中,通过规定叶片43的弯曲形状以及规定叶片43相对于轮毂41及护罩42的连接位置,如图18所示,能够将从前缘44的凸形状的顶点44v附近流入的空气在从前缘44到翼弦方向中央附近的过程中向凸形状的顶点43v侧集中,然后,在朝向后缘45的过程中向护罩42侧引导,上述叶片43的弯曲形状规定成,在叶片43的从前缘44延伸至后缘45的负压面47侧,凸形状的顶点的曲率从前缘44朝向翼弦方向中央附近的位置逐渐变大,另一方面,从翼弦方向中央附近的位置朝向后缘45逐渐变小,上述叶片43相对于轮毂41及护罩42的连接位置规定成,叶片43的与护罩42的连接部43s相对于与轮毂41的连接部43h的周向的相对位置从前缘44朝向后缘45逐渐向旋转方向R的后方侧位移,并且叶片43的后缘45处的与护罩42的连接部43s比与轮毂41的连接部43h向旋转方向R的后方侧偏移。由此,如图19所示,能够在离心风扇31的流路的前半部减少因从轴向向径向外侧的转向而向轮毂41侧移动的气流的流量,并且在流路的后半部使气流沿翼展方向扩散。因此,能够使后缘45处的从轮毂41侧到护罩42侧的翼展方向的流速分布均匀化。即,能够改善现有的离心风扇131的吐出口的流量偏向轮毂41侧的风扇特性(参照图15)。

如上述,根据本发明的工程机械的第一实施方式,将叶片43构成为,在离心风扇31的叶片43的前缘44的负压面47侧从轴向观察凸形状的顶点44v时,位于比喇叭口32的流出口32a的壁面靠径向内侧,因此,能够抑制从喇叭口32的壁面附近流入至离心风扇31的空气流向径向外侧转向时的惯性所引起的向轮毂41侧的移动。其结果,在搭载于液压挖掘机(工程机械)1的离心风扇31中,能够缓和具有轮毂41侧的气流的速度比护罩42侧变大的倾向的叶片43的翼展方向的流速分布。

接着,使用图20及图21说明本发明的工程机械的第一实施方式的第一变形例及第二变形例。图20是表示发明的工程机械的第一实施方式的第一变形例的离心风扇内部的空气流的图,图21是表示发明的工程机械的第一实施方式的第二变形例的离心风扇内部的空气流的图。图20及图21中,黑点表示叶片弯曲而成的凸形状的顶点的曲率最大的位置。此外,在图20及图21中,与图1~图19所示的符号相同的符号的部分是同样的部分,因此,省略其详细的说明。

图20所示的本发明的工程机械的第一实施方式的第一变形例相对于第一实施方式不同的点在于,叶片43弯曲而成的凸形状的顶点43v的曲率最大的位置不是第一实施方式那样的翼弦方向中央附近的位置(参照图19),而是位于后缘45的附近。具体而言,叶片43构成为,上述凸形状的顶点的曲率从前缘44朝向后缘45的附近(黑点的位置)逐渐变大。另外,叶片43构成为,上述凸形状的顶点的曲率从后缘45的附近(黑点的位置)朝向后缘45逐渐变小。即,叶片43由前缘44侧的第一弯曲叶片部和后缘45侧的第二弯曲叶片部构成,上述前缘44侧的第一弯曲叶片部包括从前缘44到后缘45附近(黑点的位置),且叶片43的凸形状的顶点的曲率从前缘44起逐渐变大,上述后缘45侧的第二弯曲叶片部包括从后缘45附近(黑点的位置)到后缘45,且叶片43的凸形状的顶点的曲率朝向后缘45逐渐变小。

在本变形例中,将流入至离心风扇31的内部的空气在从前缘44达到后缘45的附近(黑点的位置)的过程中向叶片43的凸形状的顶点侧集中,另一方面,在到达后缘45的过程中向护罩42侧引导。由此,能够减少向轮毂41侧移动的气流的流量,并且在后缘45的附近使气流沿翼展方向扩散。因此,能够改善现有的离心风扇131的吐出口的流量偏向轮毂41侧的风扇特性(参照图15)。

但是,在本变形例中,与叶片43的凸形状的顶点的曲率的最大位置与第一实施方式相比向后缘45侧偏移相应地,后缘45处的沿翼展方向的扩散与第一实施方式相比不充分。因此,在后缘45为翼展方向的中央部附近的流速比轮毂41侧及护罩42侧变大的流速分布。

另外,图21所示的本发明的工程机械的第一实施方式的第二变形例相对于第一实施方式不同的点在于,叶片43弯曲而成的凸形状的顶点43v的曲率最大的位置不是第一实施方式那样的翼弦方向中央附近的位置(参照图19),而是位于前缘44的附近。具体而言,叶片43构成为,上述凸形状的顶点的曲率从前缘44朝向前缘44的附近(黑点的位置)逐渐变大。而且,叶片43构成为,上述凸形状的顶点的曲率从前缘44的附近(黑点的位置)朝向后缘45逐渐变小。即,叶片43前缘44侧的第一弯曲叶片部和后缘45侧的第二弯曲叶片部构成,上述前缘44侧的第一弯曲叶片部包括从前缘44到前缘44附近(黑点的位置),且叶片43的凸形状的顶点的曲率从前缘44起逐渐变大,上述后缘45侧的第二弯曲叶片部包括从前缘44附近(黑点的位置)到后缘45,且叶片43的凸形状的顶点的曲率朝向后缘45逐渐变小。

在本变形例中,能够将流入至离心风扇31的内部的空气在从前缘44到达前缘44的附近(黑点的位置)的过程中向叶片43的凸形状的顶点侧集中。由此,能够降低因从轴向向径向外侧的转向而向轮毂41侧移动的气流的流量。因此,能够改善现有的离心风扇131的吐出口的流量偏向轮毂41侧的风扇特性(参照图15)。

但是,在本变形例中,与叶片43的凸形状的顶点的曲率的最大位置与第一实施方式相比向前缘44侧偏移对应地,降低转向时的向轮毂41侧移动的气流流量的效果与第一实施方式相比变小。因此,在后缘45为轮毂41侧的流速比护罩42侧变大的流速分布。但是,若与现有的离心风扇131比较,则轮毂41侧与护罩42侧的流速差得到了缓和。

根据上述的本发明的工程机械的第一实施方式的第一变形例及第二变形例,能够与上述的第一实施方式同样的效果地抑制流入至离心风扇31的叶片43的前缘44的空气流转向时的惯性所引起的向轮毂41侧的移动。其结果,能够缓和离心风扇31的叶片43的翼展方向的流速分布。

接着,使用图22对本发明的工程机械的第二实施方式进行说明。图22是将发明的工程机械的第二实施方式的机械室内部以局部省略的状态表示的剖视图。此外,图22中,与图1~图21所示的符号相同的符号的部分是同样的部分,因此,省略其详细的说明。

图22所示的本发明的工程机械的第二实施方式相对于第一实施方式不同的点在于,整流部件的形状不同。具体而言,第一实施方式的整流部件35是环状的平板部件(参照图2)。与之相对,本实施方式的整流部件35A构成为,比离心风扇31的外周缘靠径向外侧的部分相对于离心风扇31的径向向从离心风扇31分离的方向倾斜。即,整流部件35A由在比离心风扇31的外周缘靠径向内侧沿径向延伸的环状的平板部35b和从平板部35b的外周缘向从离心风扇31分离的方向倾斜的环状的倾斜部35c构成。

根据上述的本发明的工程机械的第二实施方式,整流部件35A的比离心风扇31的外周缘靠径向外侧的部分相对于离心风扇31的径向向从离心风扇31分离的方向倾斜,因此,能够使从离心风扇31吐出的气流Fd的一部分从径向向轴向侧转向,能够缓和气流Fd与舱室罩16的碰撞。

接着,使用图23对本发明的工程机械的第三实施方式进行说明。图23是表示将发明的工程机械的第三实施方式的机械室内部以局部省略的状态表示的剖视图。此外,图23中,与图1~图22所示的符号相同的符号的部分是同样的部分,因此,省略其详细的说明。

图23所示的本发明的工程机械的第三实施方式相对于第二实施方式不同的点在于,以与整流部件35A对置的方式在护罩42侧新配置有第二整流部件38。第二整流部件38构成为,延伸至比离心风扇31的外周缘靠径向外侧,并且径向外侧端部位于比径向内侧端部靠整流部件35A侧。第二整流部件38例如安装于位于离心风扇31的径向外侧的舱室罩16。第二整流部件38与整流部件35A一起形成导风路,使从离心风扇31沿径向吐出的气流Fd向轴向转向,并以沿着舱室罩16的方式引导。导风路例如也能够形成为实现压力恢复的扩散器。

根据上述的本发明的工程机械的第三实施方式,使第二整流部件38与整流部件35A对置,将第二整流部件38构成为延伸至离心风扇31的外周缘的径向外侧,并且径向外侧端部位于比径向内侧端部靠整流部件35A侧,因此,能够使从离心风扇31吐出的气流Fd向轴向转向,能够进一步降低气流Fd与舱室罩16的碰撞损失。

此外,本发明不限于本实施方式,包括各种变形例。上述的实施方式是为了容易理解地说明本发明而详细说明的例子,并非限定必须具备所说明的全部结构。能够将某实施方式的结构的一部分置换成其它的实施方式的结构,另外,也能够对某实施方式的结构添加其它的实施方式的结构。另外,对于各实施方式的结构的一部分,也能够进行其它结构的追加、删除、置换。

例如,在上述的本发明的工程机械的实施方式中示出了将本发明的工程机械应用于液压挖掘机1的例子,但本发明能够广泛应用于液压起重机、轮式装载机等各种工程机械。

另外,在上述的第一实施方式中示出了如下例子:将叶片43构成为,叶片43的凸形状的顶点43v的曲率从前缘44朝向翼弦方向中央附近的位置逐渐变大,另一方面,从翼弦方向中央附近的位置朝向后缘45逐渐变小。但是,也能够将叶片43构成为,叶片43的凸形状的顶点43v的曲率从前缘44到翼弦方向中央附近的位置被维持,另一方面,从翼弦方向中央附近的位置朝向后缘45逐渐变小。即,叶片也能够由叶片43的凸形状的顶点43v的曲率从前缘44起维持相同的前缘44侧的第一弯曲叶片部和叶片43的凸形状的顶点43v的曲率朝向后缘45逐渐变小的后缘45侧的第二弯曲叶片部构成。

另外,在上述的第一实施方式的第一及第二变形例中,示出了如下例子:将叶片43构成为,使叶片43的凸形状的顶点43v的曲率从前缘44朝向后缘45的附近或前缘44的附近逐渐变大,另一方面,从后缘45的附近或前缘44的附近朝向后缘45逐渐变小。但是,也能够将叶片43构成为,将叶片43的凸形状的顶点43v的曲率从前缘44到后缘45的附近或前缘44的附近被维持,另一方面,从后缘45的附近或前缘44的附近朝向后缘45逐渐变小。

另外,在上述的实施方式中示出了将整流部件35、35A及第二整流部件38配置于离心风扇31的整周的结构(环状部件)的例子,但也可以考虑整流部件35、35A及第二整流部件38的设置空间、制造成本、安装的容易性等,使用仅配置于离心风扇31的外周侧的一部分的结构的整流部件及第二整流部件。

另外,在上述的第一及第二实施方式中示出了将整流部件35、35A经由撑杆36固定于发动机20的例子,但也可以是将整流部件设为发动机20的一部分的结构。但是,使用撑杆36将整流部件35、35A固定于发动机20能够使设置空间更小,在成本降低、轻量化的方面是有利的。

另外,在上述的实施方式中示出了使用发动机20作为离心风扇31的驱动装置的例子,但也可以使用电动马达、液压马达等作为离心风扇31的驱动装置。

符号说明

1—液压挖掘机(工程机械),3—上部回转体(车身),31—离心风扇,31a—吸入口,32—喇叭口,32a—流出口,35、35A—整流部件(第一整流部件),38—第二整流部件,41—轮毂,42—护罩,43—叶片,43h—与轮毂的连接部,43s—与护罩的连接部,43v—顶点,44—前缘,44h—与轮毂的连接部,44s—与护罩的连接部,44v—顶点,45—后缘,46—正压面,47—负压面,A—旋转轴线,R—旋转方向。

- 工程机械的控制装置、工程机械及工程机械的控制方法

- 工程机械的控制系统、工程机械及工程机械的控制方法