煤炭智能化精准装车系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及煤炭装车技术领域,尤其涉及煤炭智能化精准装车系统。

背景技术

煤炭智能化精准装车系统,其过程一般为先将煤炭研磨成小颗粒、然后根据客户的煤炭需求配方表,输入给料机中,然后给料机依次给料,当给料机给料装车后,车辆行驶走,此方法还存在一些不足之处,给料机给料时,当煤炭种类较多时,给料较为复杂,由于一些煤炭附着于给料机内壁,造成煤炭残余,装料不够精准,且在装车时,直接装料造成煤炭局部堆积,造成装料需求车厢的变大,在装料后由于煤炭堆积易漏易撒,影响装料后车内的容积,且车辆装料往往是两次称重,分装料前和装料后,但是由于车辆移动漏撒,造成煤炭再次的不够精准,需要重新补料,造成成本上升;

针对上述的技术缺陷,现提出一种解决方案。

发明内容

本发明的目的在于:通过设置物料箱、汇料缸套、升降管、混清组件、喷洒给料组件、第一驱动组件、防溅压平组件、第二驱动组件、三维扫描仪、称重平台和第三驱动组件;通过在煤炭装料过程中车辆的实时重量和车厢的煤炭体积变化的采集,在实现多种煤炭混合和精准均匀铺料的基础上,进一步实现了对装料残余的清洁装料和装料后的压实防漏工作,解决传统煤炭装车过程中,装车过于繁琐,易造成煤炭残余装料不完全,且车辆装料后易漏洒的问题。

为了实现上述目的,本发明采用了如下技术方案:

煤炭智能化精准装车系统,包括支撑框架、物料箱、三维扫描仪和称重平台,所述物料箱固定设于支撑框架的顶部中心处,所述称重平台设于支撑框架的底板上,所述三维扫描仪移动设于支撑框架的侧板上,且三维扫描仪对称设有两个,所述物料箱对称设有两组进料口,且同侧所述进料口设有多个,所述物料箱的底端固定设有汇料缸套,所述汇料缸套内滑动设有升降管,所述升降管顶部的外端抵接于汇料缸套的内端,其底端抵接有防溅压平组件,所述物料箱内设有混清组件,且混清组件的外端与物料箱内壁抵接,所述升降管内转动设有喷洒给料组件,所述喷洒给料组件和混清组件适配有驱动其同步旋转的第一驱动组件,所述第一驱动组件设于物料箱的顶端,所述升降管适配有驱动其升降的第二驱动组件,所述三维扫描仪与支撑框架之间设有驱动三维扫描仪移动的第三驱动组件。

进一步的,所述混清组件包括第一固定套、V形连接件和弧形混清刀,所述弧形混清刀和V形连接件均设有多个,所述弧形混清刀与V形连接件固定连接并一一对应,所述V形连接件与第一固定套固定连接,所述V形连接件以第一固定套的中心为圆心按环形阵列分布,所述弧形混清刀远离V形连接件的外端与物料箱底部的内壁抵接,所述第一固定套与第一驱动组件固定连接。

进一步的,所述喷洒给料组件包括弧形喷洒嘴、第一固定杆、第二固定套、滑动转杆和连接转杆,所述弧形喷洒嘴滑动设于升降管内,且弧形喷洒嘴顶部的外端抵接于升降管底部的内壁处,所述第二固定套固定套设于滑动转杆的外端,所述滑动转杆的外端与连接转杆滑动连接,且滑动转杆的顶部设于连接转杆内并与其卡接,所述第一固定杆的一端固定设于第二固定套的外端,其另一端固定于弧形喷洒嘴的顶部内壁处,且第一固定杆固定设有多个并以第二固定套的圆心为中心按环形阵列分布,所述连接转杆的顶端与第一驱动组件固定连接。

进一步的,所述滑动转杆的外端设有滑条,所述滑条设于多个且以滑动转杆为中心按环形阵列分布,且连接转杆开设有适配滑条卡接的滑槽。

进一步的,所述弧形喷洒嘴的底部开设有若干喷洒孔。

进一步的,所述第一驱动组件包括伺服电机和主动转杆,所述伺服电机固定设于物料箱的顶端,所述主动转杆转动设于物料箱内,且主动转杆的一端贯穿物料箱的内壁延伸到其外部并与伺服电机的输出轴固定连接,其底部与连接转杆固定连接,所述主动转杆与第一固定套固定连接,且第一固定套套设于主动转杆的外端。

进一步的,所述防溅压平组件包括防溅压平板、张力弧套、导向槽和导向块,所述防溅压平板抵接于升降管的底端,且防溅压平板对称设有两个,两个所述防溅压平板间隙配合构成密封阀门,所述防溅压平板适配有驱动其相对运动的第四驱动组件,所述防溅压平板的顶面设有张力弧套,所述张力弧套活动套设于升降管的外端,且两个张力弧套的相对面开设有导向槽,所述导向槽内的活动连接有导向块,两个所述导向块的相对面固定设于升降管的外端。

进一步的,所述第四驱动组件包括同步电机、丝杆和支撑板,所述支撑板设有两个并且对称设置,两个所述支撑板的相对面固定设于升降管的外端,且支撑板分别与丝杆和防溅压平板平行设置,所述同步电机固定设于支撑板的顶部,所述丝杆的一端与同步电机的输出轴固定连接,其另一端与升降管转动连接,两个所述丝杆的螺纹段旋向相反设置,且丝杆外端的螺纹段螺纹连接有T形滑块,所述T形滑块的一端贯穿支撑板后并固定连接有人字形连接架,所述人字形连接架的底端与防溅压平板固定连接,且人字形连接架设于两个张力弧套的相背侧。

进一步的,所述第二驱动组件包括第三固定套、同步油缸和第二固定杆,所述第三固定套固定套设于升降管的外端,所述第二固定杆对称设于第三固定套的两端,所述同步油缸的顶端与支撑框架固定连接,且同步油缸的活塞杆与第二固定杆固定连接,所述同步油缸与活塞杆垂直设置。

进一步的,所述第三驱动组件包括微型电机、齿轮和齿板,所述微型电机的输出轴与齿轮固定连接,所述齿板对称设有两个,且齿板对固定设于支撑框架的侧板上,所述齿轮设于两个齿板之间并与其啮合连接,两个所述齿板的相对面固定设有卡条,所述卡条与齿板通过若干螺栓固定连接,且卡条滑动卡接有滑凸,所述滑凸固定设于三维扫描仪的两侧。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明通过设置物料箱、汇料缸套、升降管、混清组件、喷洒给料组件、第一驱动组件、防溅压平组件、第二驱动组件、三维扫描仪、称重平台和第三驱动组件;通过在煤炭装料过程中车辆的实时重量和车厢的煤炭体积变化的采集,在实现多种煤炭混合和精准均匀铺料的基础上,进一步实现了对装料残余的清洁装料和装料后的压实防漏工作,简化了煤炭装车的步骤,解决传统煤炭装车过程中,装车过于繁琐,易造成煤炭残余装料不完全,且车辆装料后易漏洒的问题。

附图说明

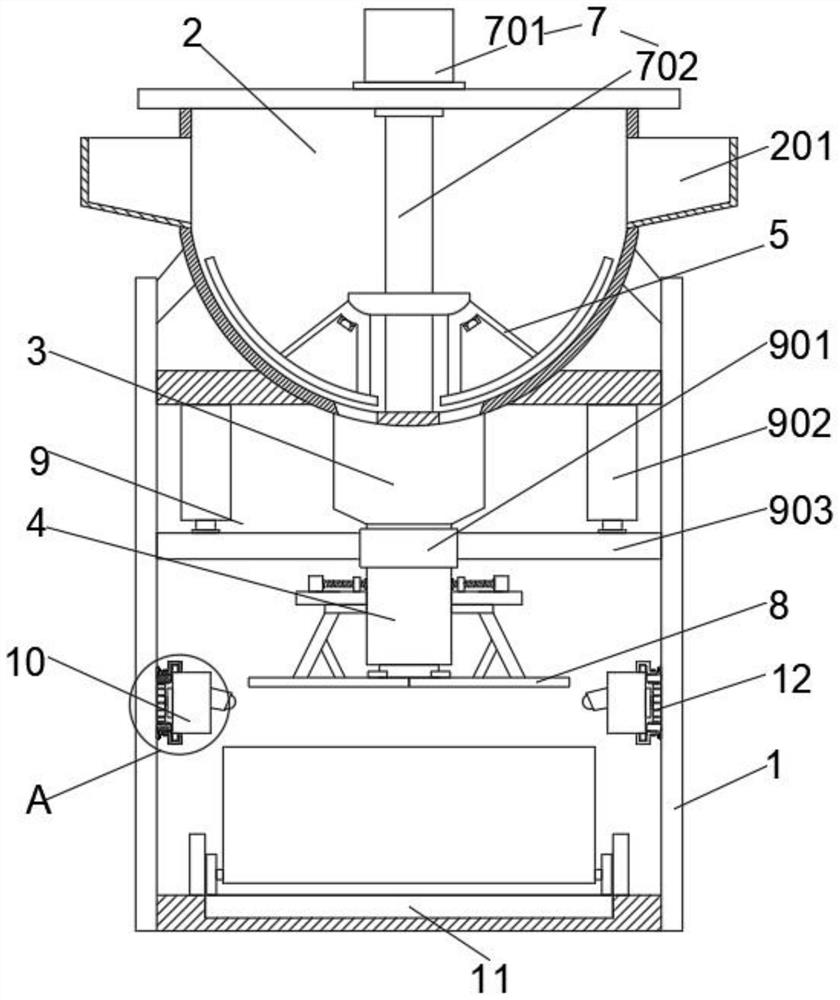

图1示出了本发明的结构示意图;

图2示出了根据本发明提供的升降管处的局部放大图;

图3示出了图2的B处局部放大图;

图4示出了根据本发明提供的防溅压平组件的结构示意图;

图5示出了图3的C-C处剖面图;

图6示出了根据本发明提供的滑动转杆与连接转杆处的平剖图;

图7示出了图1的A处局部放大图;

图例说明:1、支撑框架;2、物料箱;3、汇料缸套;4、升降管;5、混清组件;6、喷洒给料组件;7、第一驱动组件;8、防溅压平组件;9、第二驱动组件;10、三维扫描仪;11、称重平台;12、第三驱动组件;201、进料口;501、第一固定套;502、V形连接件;505、弧形混清刀;601、弧形喷洒嘴;602、第一固定杆;603、第二固定套;604、滑动转杆;605、连接转杆;606、喷洒孔;606、滑条;701、伺服电机;702、主动转杆;801、防溅压平板;802、第四驱动组件;803、张力弧套;804、导向槽;805、同步电机;806、丝杆;807、支撑板;808、T形滑块;809、人字形连接架;810、导向块;901、第三固定套;902、同步油缸;903、第二固定杆;1201、微型电机;1202、齿轮;1203、齿板;1204、卡条;1205、滑凸。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-图7,本发明提供一种技术方案:

煤炭智能化精准装车系统,包括支撑框架1、物料箱2、三维扫描仪10和称重平台11,物料箱2固定设于支撑框架1的顶部中心处,称重平台11设于支撑框架1的底板上,三维扫描仪10移动设于支撑框架1的侧板上,且三维扫描仪10对称设有两个,物料箱2对称设有两组进料口201,且同侧进料口201设有多个,物料箱2的底端固定设有汇料缸套3,汇料缸套3内滑动设有升降管4,升降管4顶部的外端抵接于汇料缸套3的内端,其底端抵接有防溅压平组件8,物料箱2内设有混清组件5,且混清组件5的外端与物料箱2内壁抵接,升降管4内转动设有喷洒给料组件6,喷洒给料组件6和混清组件5适配有驱动其同步旋转的第一驱动组件7,第一驱动组件7设于物料箱2的顶端,升降管4适配有驱动其升降的第二驱动组件9,三维扫描仪10与支撑框架1之间设有驱动三维扫描仪10移动的第三驱动组件12,称重平台11由于测量车辆装料前后的重量,三维扫描仪10用于采集车辆装料的容积,重量和容积综合判断,用于增强煤炭装车时的精准度;

混清组件5包括第一固定套501、V形连接件502和弧形混清刀505,弧形混清刀505和V形连接件502均设有多个,弧形混清刀505与V形连接件502固定连接并一一对应,V形连接件502与第一固定套501固定连接,V形连接件502以第一固定套501的中心为圆心按环形阵列分布,弧形混清刀505远离V形连接件502的外端与物料箱2底部的内壁抵接,第一固定套501与第一驱动组件7固定连接;

喷洒给料组件6包括弧形喷洒嘴601、第一固定杆602、第二固定套603、滑动转杆604和连接转杆605,弧形喷洒嘴601滑动设于升降管4内,且弧形喷洒嘴601顶部的外端抵接于升降管4底部的内壁处,弧形喷洒嘴601的底部开设有若干喷洒孔606,第二固定套603固定套设于滑动转杆604的外端,滑动转杆604的外端与连接转杆605滑动连接,且滑动转杆604的顶部设于连接转杆605内并与其卡接,第一固定杆602的一端固定设于第二固定套603的外端,其另一端固定于弧形喷洒嘴601的顶部内壁处,且第一固定杆602固定设有多个并以第二固定套603的圆心为中心按环形阵列分布,滑动转杆604的外端设有滑条606,滑条606设于多个且以滑动转杆604为中心按环形阵列分布,且连接转杆605开设有适配滑条606卡接的滑槽,连接转杆605的顶端与第一驱动组件7固定连接;

第一驱动组件7包括伺服电机701和主动转杆702,伺服电机701固定设于物料箱2的顶端,主动转杆702转动设于物料箱2内,且主动转杆702的一端贯穿物料箱2的内壁延伸到其外部并与伺服电机701的输出轴固定连接,其底部与连接转杆605固定连接,主动转杆702与第一固定套501固定连接,且第一固定套501套设于主动转杆702的外端;

启动伺服电机701工作并控制其输出轴旋转,伺服电机701工作的输出轴旋转后带动与其固定的主动转杆702旋转,主动转杆702旋转后同时带动与其固定的第一固定套501和连接转杆605旋转,第一固定套501旋转后带动与其固定的V形连接件502旋转,V形连接件502旋转后带动与其固定的弧形混清刀505旋转,弧形混清刀505旋转后对物料箱2的底臂进行刮擦清洁的同时,对倒入其内的煤炭进行打撒混合,使多种煤炭混合均匀后下料,为后期的多种煤炭混合检测理化性质提高检测的效果;

同时连接转杆605旋转后带动与其滑动卡接的滑动转杆604旋转,滑动转杆604旋转后带动与其固定的第二固定套603旋转,第二固定套603旋转后带动与其固定的第一固定杆602旋转,第一固定杆602旋转后带动与其固定的弧形喷洒嘴601旋转,当煤炭到达弧形喷洒嘴601处从喷洒孔606离心喷出,从而均匀撒在车厢内的表面,由于弧形喷洒嘴601内的煤炭重量不同,对弧形喷洒嘴601的重量影响也不同,当弧形喷洒嘴601高速旋转时,弧形喷洒嘴601会在煤炭重量影响自动的向上或向下运动,从而喷洒的面积更广;

防溅压平组件8包括防溅压平板801、张力弧套803、导向槽804和导向块810,防溅压平板801抵接于升降管4的底端,且防溅压平板801对称设有两个,两个防溅压平板801间隙配合构成密封阀门,防溅压平板801适配有驱动其相对运动的第四驱动组件802,防溅压平板801的顶面设有张力弧套803,张力弧套803活动套设于升降管4的外端,且两个张力弧套803的相对面开设有导向槽804,导向槽804内的活动连接有导向块810,两个导向块810的相对面固定设于升降管4的外端;

第四驱动组件802包括同步电机805、丝杆806和支撑板807,支撑板807设有两个并且对称设置,两个支撑板807的相对面固定设于升降管4的外端,且支撑板807分别与丝杆806和防溅压平板801平行设置,同步电机805固定设于支撑板807的顶部,丝杆806的一端与同步电机805的输出轴固定连接,其另一端与升降管4转动连接,两个丝杆806的螺纹段旋向相反设置,且丝杆806外端的螺纹段螺纹连接有T形滑块808,T形滑块808的一端贯穿支撑板807后并固定连接有人字形连接架809,人字形连接架809的底端与防溅压平板801固定连接,且人字形连接架809设于两个张力弧套803的相背侧;

启动同步电机805工作并控制其输出轴正向旋转,同步电机805的输出轴正向旋转后带动与其固定的丝杆806旋转,丝杆806旋转后带动两个T形滑块808相对运动,两个T形滑块808相对运动后带动与其固定的两个人字形连接架809相对运动,当两个人字形连接架809相对运动后带动与其固定的两个防溅压平板801相对运动,而控制同步电机805的输出轴反向旋转时,经上述部件传动,使两个防溅压平板801相背运动,当两个防溅压平板801相背运动时,弧形喷洒嘴601在重量作用下向下运动,并逐渐从升降管4内伸出,弧形喷洒嘴601向下运动后依次带动与其固定的第一固定杆602、第二固定套603和滑动转杆604向下运动,滑动转杆604向下运动时,其外端逐步从滑动转杆604内滑出;

当两个防溅压平板801相对运动并挤压弧形喷洒嘴601,防溅压平板801始终挤压弧形喷洒嘴601弧形侧壁,当两个防溅压平板801抵接闭合时,弧形喷洒嘴601被挤回升降管4内,打开防溅压平板801防止煤炭在弧形喷洒嘴601喷洒时四溅,影响区域环境卫生,关闭防溅压平板801是在关闭料仓通道的同时,保护弧形喷洒嘴601;

第二驱动组件9包括第三固定套901、同步油缸902和第二固定杆903,第三固定套901固定套设于升降管4的外端,第二固定杆903对称设于第三固定套901的两端,同步油缸902的顶端与支撑框架1固定连接,且同步油缸902的活塞杆与第二固定杆903固定连接,同步油缸902与活塞杆垂直设置;

当防溅压平板801抵接闭合时,启动同步油缸902并控制其活塞杆向下运动,同步油缸902的活塞杆向下运动后带动与其固定的第二固定杆903向下运动,第二固定杆903向下运动后带动与其固定的第三固定套901向下运动,第三固定套901向下运动后带动其上的防溅压平组件8向下运动,使两个防溅压平板801的相背侧抵接于车箱内并向下压动其内的煤炭,将车箱内的煤炭压平压实,防止车辆在移动过程中漏煤并增加煤炭的占比重量,显然压实后,单位面积能够容纳更多的煤炭,且便于三维扫描仪10扫描内部剩余容积;

第三驱动组件12包括微型电机1201、齿轮1202和齿板1203,微型电机1201的输出轴与齿轮1202固定连接,齿板1203对称设有两个,且齿板1203对固定设于支撑框架1的侧板上,齿轮1202设于两个齿板1203之间并与其啮合连接,两个齿板1203的相对面固定设有卡条1204,卡条1204与齿板1203通过若干螺栓固定连接,且卡条1204滑动卡接有滑凸1205,滑凸1205固定设于三维扫描仪10的两侧;

启动微型电机1201工作并控制其输出轴正向或反向旋转,微型电机1201的输出轴正向或反向旋转后带动与其固定的齿轮1202正向或反向旋转,且齿轮1202设于两个齿板1203之间并与其啮合,同时由于卡条1204和滑凸1205滑动卡接,因此齿轮1202正向或反向旋转后驱动与微型电机1201固定的三维扫描仪10前后移动,控制两个三维扫描仪10前后移动从而便于采集车箱内的煤炭容积,即在装料过程中采集车箱的未装料容积;

工作原理:

将车辆驶入支撑框架1内,并位于升降管4的下方,然后启动第二驱动组件9控制升降管4下降,升降管4下降后带动防溅压平组件8下降,在防溅压平组件8下降的过程中打开防溅压平板801,使喷洒给料组件6的弧形喷洒嘴601从升降管4内伸出,同时两个防溅压平板801搭在车辆车厢的两侧板上,当防溅压平板801完全打开,且弧形喷洒嘴601完全伸出时,根据客户的煤炭需求配方表,将研磨好的多种煤炭分别从进料口201输送进物料箱2内,并同时打开第一驱动组件7驱动混清组件5和喷洒给料组件6旋转,混清组件5旋转后弧形混清刀505对物料箱2的内壁进行刮擦,防止煤炭残余,且弧形混清刀505对其内的多种煤炭进行打撒混合,同时经打撒混合的煤炭从汇料缸套3落到升降管4内,并由升降管4落到弧形喷洒嘴601内,弧形喷洒嘴601给煤炭离心加速,使其喷出并均匀落到车箱内,防溅压平板801则防止煤炭四溅而出;

当煤炭经三维扫描仪10和称重平台11确定煤炭的定量高度和重量位置后,控制防溅压平组件8的防溅压平板801闭合,并启动第二驱动组件9使其控制防溅压平板801沿车箱壁下压,直到对喷洒后的煤炭施加定量压力后,使煤炭紧实,然后第二驱动组件9控制防溅压平板801回位,然后控制防溅压平组件8的防溅压平板801再次打开,重复上述步骤直到完成装车工作;

综合上述技术方案,本发明通过设置物料箱2、汇料缸套3、升降管4、混清组件5、喷洒给料组件6、第一驱动组件7、防溅压平组件8、第二驱动组件9、三维扫描仪10、称重平台11和第三驱动组件12;通过在煤炭装料过程中车辆的实时重量和车厢的煤炭体积变化的采集,在实现多种煤炭混合和精准均匀铺料的基础上,进一步实现了对装料残余的清洁装料和装料后的压实防漏工作,解决传统煤炭装车过程中,装车过于繁琐,易造成煤炭残余装料不完全,且车辆装料后易漏洒的问题。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 煤炭智能化精准装车系统

- 基于煤炭装车系统的精准配煤破碎筛分机构