一种高电导率高热导率石墨烯膜及其制备方法与应用

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于石墨烯导热膜技术领域,具体涉及一种高电导率高热导率石墨烯膜及其制备方法与应用。

背景技术

石墨烯是一种二维纳米碳材料,由碳原子呈蜂窝状排布组成,厚度仅0.335nm,具有优异的热学性能、机械性能和柔性,其导热系数可达5300~6000W·m

石墨烯散热膜由石墨烯层层堆叠组成,具有优异的导热性能和机械性能。通过激光闪射法(LFA)测得石墨烯散热膜的面向导热系数可达5300W m

由于采用先热剥离后冷压的方法制备的石墨烯薄膜样品存在空隙分层等宏观缺陷,严重降低了样品密度,导致热导率低。热压还原是克服以上问题的有效途径。热压过程中,层间水分蒸发以及含氧官能团脱除受到压力限制,导致气体溢出通道缩小,片层堆叠的微米级空隙减少,进而提高石墨烯薄膜样品的致密度和导热性能。然而,氧化石墨烯膜在低温段分解过程非常复杂,在不同温度段失重速率也不同。在传统一段式热压过程中,过高的压力导致气体溢出过程受阻,薄膜结构被破坏;此外过高的升温速率加快了含氧官能团的脱除并产生大量气体,不利于制备致密度较高的石墨烯薄膜。因此在热压还原过程中,控制压力以及减慢升温速率很有必要。Meng等还原GOF时将重物放在石英滑块的顶部以施加不同的压力,结果发现较高的压力会导致堆叠结构破坏(Carbon,2016,101:71-76)。Niu等利用石英板夹住GOF,再用酒精作为热源还原时得出结论,高升温速率加快了含氧官能团的脱除并产生大量气体,不利于制备致密度较高的石墨烯薄膜(ACS Appl.Nano Mater.,2020,3(:1731-1740)。

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种低温梯度变压热压制备的高电导率高热导率石墨烯膜及其方法,解决现有一段式热压制备石墨烯膜过程中由于升温速率过快,压力过大导致石墨烯片层之间的空隙和分层等问题,实现高效制备导电、导热性能优异的石墨烯膜并应用于电子器件散热领域。

为了实现上述目的,本发明采取的技术方案如下:

一种高电导率高热导率石墨烯膜的制备方法,包括如下步骤:

(1)将氧化石墨滤饼与去离子水均匀混合,调节pH值至中性并剪切分散,使得大尺寸的氧化石墨剥离成氧化石墨烯,经脱泡后得到氧化石墨烯浆料;

(2)将步骤(1)得到的氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯基底上形成氧化石墨烯湿膜,烘干后剥离基底得到氧化石墨烯干膜;

(3)将步骤(2)得到的氧化石墨烯干膜置于热压模具中,置于平板硫化机上下加热板之间,在低温下对氧化石墨烯薄膜进行梯度升温变压热压还原,之后自然降至室温,得到热压预还原石墨烯薄膜;

(4)将步骤(3)得到的热压预还原石墨烯薄膜在氩气气氛下高温退火石墨化,自然降温后取出,并经进一步压延即得。

具体地,步骤(1)中,所述的氧化石墨滤饼中氧化石墨平均尺寸为90~100μm,与去离子水均匀混合配置成浓度为15~20g·L

具体地,步骤(2)中,采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯基底上形成氧化石墨烯湿膜,氧化石墨烯湿膜的厚度为1.5~2mm。

优选地,步骤(3)中,所述的梯度升温变压热压还原中,梯度升温方式为分别在70℃、100℃、120℃、150℃、180℃、210℃、250℃、280℃和330℃各温度分别保温1~3h,逐小段升温保温,并逐渐减小升温速率,升温速率控制在1-5℃/min;

优选地,步骤(3)中,所述的梯度升温变压热压还原中,变压热压方式为在室温~127℃和205~330℃温度段,使用3~6MPa的高压力;在127~205℃温度段,使用0.5~1.5MPa的低压力。

优选地,步骤(4)中,所述的高温退火石墨化的升温速率为5~10℃·min

优选地,步骤(4)中,进一步压延的压力为5~60MPa。

进一步地,上述制备方法所制备得到的高电导率高热导率石墨烯膜也在本发明的保护范围之中。

进一步地,本发明所制备得到的高电导率高热导率石墨烯膜厚度范围为8~11μm、密度为1.95~2.15g·cm

更进一步地,本发明还要求保护上述高电导率高热导率石墨烯膜在用于制备电子设备散热组件中的应用。

有益效果:

(1)本发明采用梯度升温变压热压还原方法,大大降低了热还原过程中含氧官能团的脱除速度,并且同时分段变换压力,促使含氧官能团以平行于石墨烯片层的方向逃逸,因此制备的薄膜截面片层堆叠十分整齐且致密,相比于传统的热还原方法,避免了因压力升高导致的气体扩散通道坍塌,薄膜鼓泡的问题。所得薄膜保持致密有序的堆叠结构。

(2)本发明热压预还原的薄膜得益于致密堆叠的结构,后续石墨化之后,产生了小孔结构,经后续压延之后,相比于一段式的热压薄膜以及直接石墨化的薄膜,空隙和褶皱明显较少。相比之下,一段式热压以及直接石墨化的薄膜由于大孔和分层结构在后续石墨化过程中被继续扩大,即使在压延之后,依然存在较多的褶皱和空隙,大大影响导热性能。

(3)本发明所用的方法简单,易于操作,环保无害,对设备的要求不高,降低了制造成本,为大面积规模化制备石墨烯膜奠定基础。

附图说明

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

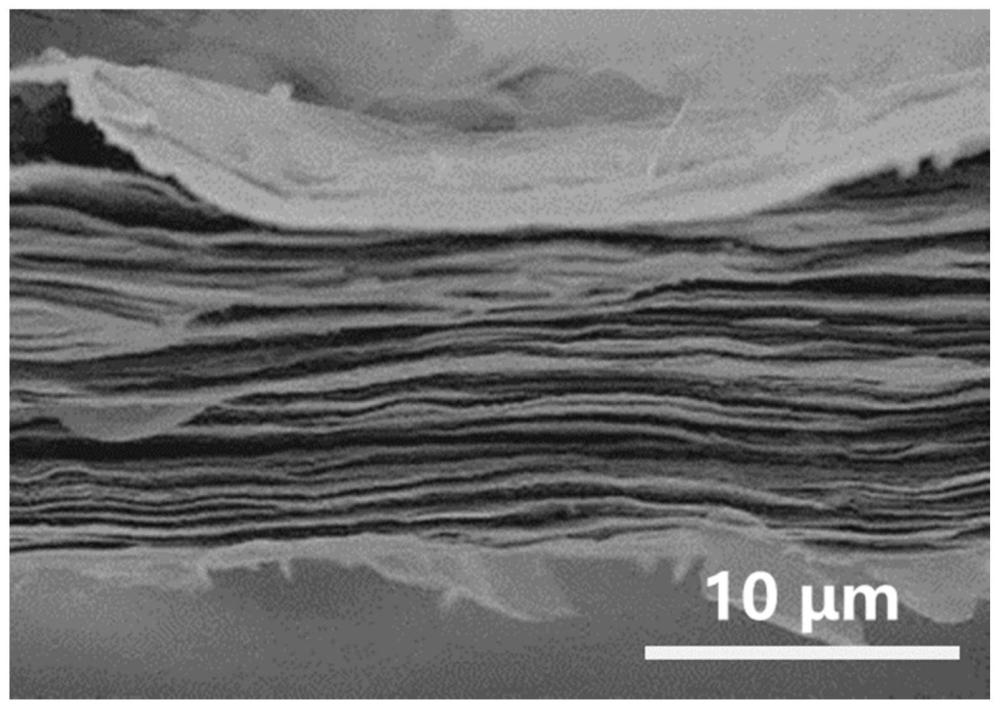

图1为实施例1得到的梯度变压热压预还原氧化石墨烯膜截面电镜图。

图2为对比例1得到的一段式热压预还原氧化石墨烯膜截面电镜图。

图3为实施例1得到的石墨化还原氧化石墨烯膜截面电镜图。

图4为对比例1得到的石墨化还原氧化石墨烯膜截面电镜图。

图5为实施例2得到的梯度变压热压预还原氧化石墨烯膜截面电镜图。

图6为对比例2得到的直接低温热处理预还原氧化石墨烯膜截面电镜图。

图7为实施例2得到的石墨化还原氧化石墨烯膜截面电镜图。

图8为对比例2得到的石墨化还原氧化石墨烯膜截面电镜图。

图9为实施例2和对比例2得到的还原氧化石墨烯膜XRD图。

具体实施方式

根据下述实施例,可以更好地理解本发明。

实施例1

(1)将平均尺寸为100μm的氧化石墨与去离子水均匀混合,配制成浓度为20g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成2mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜,放入热压模具中,再放到平板硫化机上下加热板之间,操作机器程序“合膜”使上下加热板闭合,使用梯度升温热压的方法,升温速率控制在1-5℃/min,在70℃、100℃、120℃、150℃、180℃、210℃、250℃、280℃和330℃保温1h,逐小段升温保温,降低升温速率;并且在室温~127℃和205~330℃温度段使用3MPa压力,在127~205℃温度段使用1.5MPa压力,之后自然降至室温,取出制备好的石墨烯膜样品。

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以5℃·min

对比例1

(1)将平均尺寸为100μm的氧化石墨与去离子水均匀混合,配制成浓度为20g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成2mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜,放入热压模具中,再放到平板硫化机上下加热板之间,设置压力为3MPa,加压完成后,将热压机直接升温至330℃并保温1h,之后自然降至室温,取出制备好的石墨烯膜样品。

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以5℃·min

实施例2

(1)将平均尺寸为90μm的氧化石墨与去离子水均匀混合,配制成浓度为15g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成2mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜,放入热压模具中,再放到平板硫化机上下加热板之间,操作机器程序“合膜”使上下加热板闭合,使用梯度升温热压的方法,在70℃、100℃、120℃、150℃、180℃、210℃、250℃、280℃和330℃保温3h,逐小段升温保温,降低升温速率;并且在室温~127℃和205~330℃温度段使用6MPa压力,在127~205℃温度段使用0.5MPa压力,之后自然降至室温,取出制备好的石墨烯膜样品。

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以10℃·min

对比例2

(1)将平均尺寸为90μm的氧化石墨与去离子水均匀混合,配制成浓度为15g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成2mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜放入管式炉中。在氩气气氛保护下,以5℃·min

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以10℃·min

实施例3

(1)将平均尺寸为100μm的氧化石墨与去离子水均匀混合,配制成浓度为20g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成1.5mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜,放入热压模具中,再放到平板硫化机上下加热板之间,操作机器程序“合膜”使上下加热板闭合,使用梯度升温热压的方法,在70℃、100℃、120℃、150℃、180℃、210℃、250℃、280℃和330℃保温2h,逐小段升温保温,降低升温速率;并且在室温~127℃和205~330℃温度段使用5MPa压力,在127~205℃温度段使用1MPa压力,之后自然降至室温,取出制备好的石墨烯膜样品。

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以5℃·min

实施例4

(1)将平均尺寸为100μm的氧化石墨与去离子水均匀混合,配制成浓度为20g·L

(2)采用刮刀将氧化石墨烯浆料均匀涂布在聚对苯二甲酸乙二醇酯(PET)基底上形成1.5mm的氧化石墨烯湿膜,接着在40℃烘箱干燥10h去除水分,剥离基底得到氧化石墨烯干膜;

(3)取1张步骤(2)中得到的氧化石墨烯膜,放入热压模具中,再放到平板硫化机上下加热板之间,操作机器程序“合膜”使上下加热板闭合,使用梯度升温热压的方法,在70℃、100℃、120℃、150℃、180℃、210℃、250℃、280℃和330℃保温3h,逐小段升温保温,降低升温速率;并且在室温~127℃和205~330℃温度段使用4MPa压力,在127~205℃温度段使用1.5MPa压力,之后自然降至室温,取出制备好的石墨烯膜样品。

(4)将步骤(3)得到的热压预还原石墨烯薄膜放入石墨化炉中,在氩气气氛下以5℃·min

图1和图2分别是实施例1梯度变压热压预还原和对比例1直接一段式升温热压预还原得到的石墨烯薄膜的截面电镜图,可以发现梯度变压热压得到的薄膜截面片层堆叠明显更加致密,说明了该方法减慢了含氧官能团的脱除速率,保证了薄膜的致密度。图3和图4分别是实施例1和对比例1石墨化之后薄膜的截面电镜图,对比可知,梯度变压热压预还原薄膜石墨化之后片层空隙明显较少。图5图6分别为实施例2梯度升温热压预还原和对比例2在无压条件下直接热还原预还原得到的还原氧化石墨烯膜的截面电镜图,两者相比较,在压力和梯度升温条件下得到的石墨烯膜致密性更高,图7和图8分别是实施例2和对比例2石墨化之后薄膜的截面电镜图,由图可知,直接热处理的薄膜即使在石墨化之后仍然存在较大的空隙和分层等宏观缺陷,因此其电导率和热导率也远远低于实施例2。

图9为实施例2和对比例2热压预还原石墨烯膜样品的XRD图。实施例2的石墨烯膜样品由于水分子以及含氧官能团的除去,在24°左右形成了宽峰,对应的层间距为0.351nm,表明热压成功还原了氧化石墨烯膜。而在管式炉直接热处理的石墨烯膜出现了两个峰,分别位于22.44°处和25.00°处。由于热处理过程中,没有压力受限条件下,插层水分子急剧汽化,22.44°处峰半高宽最大限度加宽,对应的层间距为0.396nm。由此说明梯度变压热压过程提高了薄膜的结晶度和致密度,进一步证实了以上结果。

对实施例1-4和对比例1-2所提供的石墨烯膜,表征电导率及热导率。电导率测试方法为四探针法(DB32/T 4027-2021),热导率测试方法为激光散射法(DB32/T3596-2019)。测试结果见表1。

表1

通过表1可知,本发明在低温下梯度变压热压预还原制备的石墨烯膜相比于传统的一段式热压以及直接热还原方法具有更加优异的导电和导热性能,究其原因是主要有以下两点:

(1)热压预还原过程中梯度变压热压使得薄膜内部生成结构稳定的气体扩散通道,水分子以及含氧官能团脱除的方向更加有序规则,脱除的速率更加缓慢,从而增加了石墨烯膜的致密度,大大减少了片层之间的空隙褶皱等宏观缺陷。

(2)得益于预还原之后薄膜致密有序的结构,在石墨化过程中,薄膜减少了大孔和分层结构的产生,因此在后续压延后,薄膜片层间空隙和褶皱较少,减少了声子的散射,电导率和热导率得到提升。

本发明提供了一种高电导率高热导率石墨烯膜及其制备方法与应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种PI膜制备的高导热吸波石墨烯复合膜及其制备方法

- 一种高填充石墨烯导热高分子复合膜的制备方法

- 一种石墨烯改性高耐候高回弹纳米高分子填缝材料及其制备方法

- 一种耐刮擦、高耐候、高导热石墨烯改性聚丙烯复合材料及其制备方法

- 具有高电导率稳定性的聚苯并咪唑‑高导电石墨烯层层复合高温质子交换膜及制备方法

- 一种高导电率石墨烯膜的制备方法及高导电率石墨烯膜