一种高导热封装基板及其制备方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及电子封装材料领域,具体地,涉及一种高导热封装基板及其制备方法。

背景技术

大功率半导体芯片对封装基板的导热能力提出了高要求,常用的高导热基板有DPC陶瓷覆铜板及DBC陶瓷覆铜板。其中DPC陶瓷覆铜板是先在陶瓷基片上真空镀一层较薄的铜层,再通过电镀对铜层加厚,这种基板可加工成具有精密线路的封装基板,但铜层和陶瓷之间结合力一般。而DBC陶瓷覆铜板是由铜层和陶瓷直接烧结而成,其铜层结合力好,但主要应用于氧化铝基板,更高热导率的氮化铝、氮化硅等陶瓷基片不易与铜层直接烧结。此外,芯片与基板之间的焊接一般采用焊锡膏或者焊料片,所形成的焊点高度常达到数十微米,带来的热阻不可忽视。目前的改善方法是将微米级厚度的焊料预先镀覆在基板上,常用的焊料为金锡合金。但如果在封装过程中基板必须经历两次焊接过程(如芯片到基板的焊接,基板到散热器的焊接),那么基板上预镀焊料在第二次焊接时会出现重熔,从而导致第一次焊接时形成的焊点发生失效。因此目前的预镀焊料的基板应用灵活性受到一定限制,一般仍需要额外采用其它焊料(焊料片、焊锡膏等)完成基板的第二次焊接,生产效率低。

发明内容

有鉴于此,针对上述的问题,本发明提出一种高导热封装基板及其制备方法,在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

为实现上述目的,本发明采取以下的技术方案:

一种高导热封装基板,包括基材,所述基材的一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层、阻挡层和预镀焊料层,所述基材的另一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层和预镀焊料层;

所述基材的材质为氮化铝、氧化铝中的一种;

所述活性焊料层的材质为Ti、Ag、Cu组成的三元合金;

所述导电层的材质为Cu;

所述电镀层依次包括Ni层、Au层;

所述阻挡层的材质为Pt;

所述预镀焊料层的材质为Au、Sn组成的二元合金。

本发明在基材的两侧利用活性焊料与导电层的铜进行结合,加强了铜层和陶瓷基板之间的结合力,且活性焊料厚度薄导热好,保证了基板良好的热传导能力;同时由于本发明的基板中的阻挡层与预镀焊料层之间的反应速率低,因此本发明设置有阻挡层的一侧的预镀焊料层熔化后其成分很小,其焊接性能经历多次重熔也影响不大,而在本发明的基板中未设置阻挡层的另一侧,由于熔化的预镀焊料层中的Sn元素在与电镀层的焊接冶金反应中被大量消耗,因此该预镀焊料层中Au的含量将明显偏离共晶合金比例,而基于金锡二元合金相图中的规律可知,此时预镀焊料层的熔化温度将提高,那么在第二次焊接过程中,预镀焊料层将不熔化,很好地避免了焊点因重熔而发生的失效,即本发明无需采用额外焊料即可完成基板的二次焊接。

所以,本发明的基板在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

在一个较为优选的实施方式中,所述活性焊料层的厚度为10~30μm。

在一个较为优选的实施方式中,所述导电层的厚度30~100μm。

在一个较为优选的实施方式中,所述阻挡层的厚度为50~500nm。

在一个较为优选的实施方式中,所述预镀焊料层的厚度为3~6μm。

在一个较为优选的实施方式中,所述预镀焊料层中Au的质量分数为70%~80%。

本发明还提供一种如高导热封装基板的制备方法,包括以下步骤:

S1、在基材的两侧表面分别将活性焊料、铜箔按顺序叠放,并采用真空钎焊工艺使三者连接成一个整体;

S2、对铜箔的表面进行研磨;

S3、根据基板线路图纸对基板进行蚀刻,去除基材上多余的活性焊料和铜箔;

S4、在铜箔表面依次电镀Ni层、Au层;

S5、采用真空镀膜工艺在基材一侧的Au层上依次沉积Pt及金锡合金;

S6、采用真空镀膜工艺在基材另一侧的Au层上沉积金锡合金;

S7、按基板图纸将步骤S6所得成品进行分割。

在一个较为优选的实施方式中,真空钎焊工艺的条件为:真空度为1*10

在一个较为优选的实施方式中,步骤S2中对铜箔的表面进行研磨后,使铜箔表面的粗糙度Ra≤0.3μm,平面度误差值≤5μm。

在一个较为优选的实施方式中,真空镀膜的条件为:真空度为1*10

在一个较为优选的实施方式中,活性焊料的形态为金属粉末或金属片。

相比现有技术,本发明的技术效果如下:

本发明采用活性金属钎焊工艺实现高导热陶瓷基片与铜层的紧密连接,保证了基板良好的热传导能力及可靠性的同时,也利于制备更精细的电路图案。同时,本发明预镀覆于基板表面的微米级厚度的金锡焊料一方面可降低焊点高度从而减少系统热阻,另一方面能利用预镀覆在基板上的焊料完成两次焊接,简化了焊接工艺,有利于实现封装自动化,提高生产效率。

附图说明

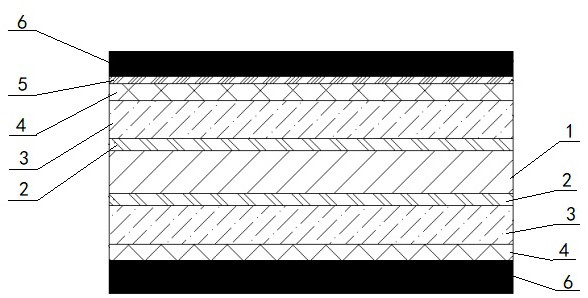

图1为本发明的高导热封装基板的结构示意图。

图中:1-基材、2-活性焊料层、3-导电层、4-电镀层、5-阻挡层、6-预镀焊料层。

具体实施方式

附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

实施例1:

如图1所示,本实施例提供一种高导热封装基板,包括基材1,所述基材1的一侧表面从里到外依次层叠覆盖有活性焊料层2、导电层3、电镀层4、阻挡层5和预镀焊料层6,所述基材1的另一侧表面从里到外依次层叠覆盖有活性焊料层2、导电层3、电镀层4和预镀焊料层6;

所述基材1的材质为氮化铝、氧化铝中的一种;

所述活性焊料层2的材质为Ti、Ag、Cu组成的三元合金;

所述导电层3的材质为Cu;

所述电镀层4依次包括Ni层、Au层;

所述阻挡层5的材质为Pt;

所述预镀焊料层6的材质为Au、Sn组成的二元合金。

上述的高导热封装基板的制备流程如下:

S1、在基材1的两侧表面分别将活性焊料、铜箔按顺序叠放,并采用真空钎焊工艺使三者连接成一个整体;

S2、对铜箔的表面进行研磨;

S3、根据基板线路图纸对基板进行蚀刻,去除基材1上多余的活性焊料和铜箔;

S4、在铜箔表面依次电镀Ni层、Au层;

S5、采用真空镀膜工艺在基材1一侧的Au层上依次沉积Pt及金锡合金;

S6、采用真空镀膜工艺在基材1另一侧的Au层上沉积金锡合金;

S7、按基板图纸将步骤S6所得成品进行分割。

需要说明的是,上述中的基板线路图纸是操作人员在制作基板前得到的设计图纸,属于制备前的设计工序,对本领域技术人员来说是清晰的。

在一个较为优选的实施方式中,上述步骤S1中所涉及的真空钎焊工艺的条件为:真空度为1*10

在一个较为优选的实施方式中,上述步骤S2中对铜箔的表面进行研磨后,使铜箔表面的粗糙度Ra≤0.3μm,平面度误差值≤5μm。其中对基板的铜箔表面可采用机械研磨的方式。

在一个较为优选的实施方式中,上述步骤S5和S6中所涉及的真空镀膜的条件为:真空度为1*10

需要说明的是,上述的真空钎焊工艺或真空镀膜工艺所需的设备及操作原理对本领域技术人员来说均是常规操作,是清晰的,且操作人员可根据实际的制备过程调整上述的加工参数。

在一个较为优选的实施方式中,上述活性焊料的形态为金属粉末或金属片。

在一个较为优选的实施方式中,对制得的基板进行分割时,可采用精密划片机或激光划片机进行机械切割。

本发明在基材1的两侧利用活性焊料与导电层的铜进行结合,加强了铜层和陶瓷基板之间的结合力,且活性焊料厚度薄导热好,保证了基板良好的热传导能力;同时由于本发明的基板中的阻挡层5与预镀焊料层6之间的反应速率低,因此本发明设置有阻挡层5的一侧的预镀焊料层6熔化后其成分很小,其焊接性能经历多次重熔也影响不大,而在本发明的基板中未设置阻挡层5的另一侧,由于熔化的预镀焊料层6中的Sn元素在与电镀层4的焊接冶金反应中被大量消耗,因此该预镀焊料层6中Au的含量将明显偏离共晶合金比例,而基于金锡二元合金相图中的规律可知,此时预镀焊料层6的熔化温度将提高,那么在第二次焊接过程中,预镀焊料层6将不熔化,很好地避免了焊点因重熔而发生的失效,即本发明无需采用额外焊料即可完成基板的二次焊接。

所以,本发明的基板在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

在一个较为优选的实施方式中,所述活性焊料层2的厚度为10~30μm。

在一个较为优选的实施方式中,所述导电层3的厚度30~100μm。

在一个较为优选的实施方式中,所述阻挡层5的厚度为50~500nm。

在一个较为优选的实施方式中,所述预镀焊料层6的厚度为3~6μm。

上述的活性焊料层2、导电层3、阻挡层5及预镀焊料层6中厚度的设置保证了基板更好的热传导能力。

在一个较为优选的实施方式中,所述预镀焊料层6中Au的质量分数为70%~80%。

本发明采用活性金属钎焊工艺实现高导热陶瓷基片与铜层的紧密连接,保证了基板良好的热传导能力及可靠性的同时,也利于制备更精细的电路图案。同时,本发明预镀覆于基板表面的微米级厚度的金锡焊料一方面可降低焊点高度从而减少系统热阻,另一方面能利用预镀覆在基板上的焊料完成两次焊接,简化了焊接工艺,有利于实现封装自动化,提高生产效率。

实施例2:

本实施例提供实施例1中的一种高导热封装基板的具体应用实例,具体为一种大功率激光器用封装基板的制备方法,包括以下步骤:

1)、在氮化铝陶瓷片(厚度0.35mm)的两侧表面分别将Ag70Cu28Ti2合金片(厚度30μm)、铜箔(厚度100μm)按顺序叠放,然后放入真空钎焊炉进行钎焊,使三者连接成一个整体,工艺条件为:真空度1*10

2)、对钎焊后的基板铜箔面进行机械研磨,使其表面粗糙度Ra≤0.3μm,平面度误差值≤5μm;

3)、根据基板线路图纸对基板进行化学蚀刻,腐蚀去除氮化铝陶瓷片上多余的活性焊料和铜箔;

4)、依次在铜箔表面电镀Ni层、Au层,其中Ni层厚度≥1μm,Au层厚度≥0.5μm;

5)、采用真空镀膜工艺在氮化铝陶瓷片的一侧Au层表面依次沉积Pt和金锡合金,其中Pt层厚度500nm,金锡合金层厚度6μm,工艺条件为:真空度1*10

6)、继续采用真空镀膜工艺在氮化铝陶瓷片的另一侧Au层表面沉积金锡合金,其中金锡合金层厚度6μm,工艺条件为:真空度1*10

7)、根据基板图纸,利用精密划片机或激光划片机对步骤6)所制得成品进行机械切割。

实施例3:

本实施例与实施例2相似,在本实施例中,一种大功率激光器用封装基板的制备方法,包括以下步骤:

1)、在氮化铝陶瓷片(厚度0.35mm)的两侧表面分别将Ag70Cu28Ti2合金片(厚度10μm)、铜箔(厚度30μm)按顺序叠放,然后放入真空钎焊炉进行钎焊,使三者连接成一个整体,工艺条件为:真空度1*10-5~1*10-3Pa,温度850~950℃;

2)、对钎焊后的基板铜箔面进行机械研磨,使其表面粗糙度Ra≤0.3μm,平面度误差值≤5μm;

3)、根据基板线路图纸对基板进行化学蚀刻,腐蚀去除氮化铝陶瓷片上多余的活性焊料和铜箔;

4)、依次在铜箔表面电镀Ni层、Au层,其中Ni层厚度≥1μm,Au层厚度≥0.5μm;

5)、采用真空镀膜工艺在氮化铝陶瓷片的一侧Au层表面依次沉积Pt和金锡合金,其中Pt层厚度50nm,金锡合金层厚度3μm,工艺条件为:真空度1*10-4~5*10-3Pa,Pt层沉积速率1~5Å/s、金锡合金沉积速率1~5Å/s;

6)、继续采用真空镀膜工艺在氮化铝陶瓷片的另一侧Au层表面沉积金锡合金,其中金锡合金层厚度3μm,工艺条件为:真空度1*10-4~5*10-3Pa,金锡合金沉积速率1~5Å/s;

7)、根据基板图纸,利用精密划片机或激光划片机对步骤6)所制得成品进行机械切割。

显然,本发明的上述实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。