畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及有机固废处理技术领域,尤其涉及一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法。

背景技术

抗生素作为抗菌剂和促生饲料添加剂被广泛用于畜禽养殖业。抗生素的使用会导致相关的ARGs和抗生素耐药菌的形成,并通过自发的基因组突变和由MGEs介导的水平基因转移。然而,大多数抗生素不能被完全吸收和代谢,并通过粪便或尿液排泄到环境中,同时还有大量的ARGs和MGEs。因此,畜禽粪便也已经成为ARGs和MGEs的重要热区,同时也是环境抗生素耐药性的重要来源。研究表明,源自畜禽粪便的ARGs和MGEs广泛存在于土壤、地下水和地表水,甚至空气等自然环境中。ARGs被认为是一种新兴的人类有毒污染物,其广泛传播可能会对人类健康造成危害。因此,开发处理含有ARGs和MGEs的畜禽粪便的有效技术对于缓解抗生素抗性组在自然环境中的传播具有重要意义。

堆肥发酵是一种经济可行且环境友好的畜禽粪便处理策略,不仅可以将畜禽粪便等生物质废弃物转化为有机肥料,还可以极大程度消除畜禽粪便的抗性风险。发酵中的高温暴露是去除ARGs和MGEs的关键因素。然而,由于发酵技术和运行条件的不同,发酵过程中每个阶段的温度和持续时间以及ARGs和MGEs的命运都有所区别。传统发酵的最高温度普遍在60~70℃,这也导致ARGs和MGEs的去除效率不理想。此外,传统堆肥发酵通常在开放的环境中进行,不仅会排放大量的温室气体和恶臭气体,对环境造成不良影响,同时ARGs和MGEs的丰度在发酵后期也会出现反弹。这可能有两方面的原因,首先,可能是由于发酵后期温度下降,ARGs宿主细菌出现了明显的复活。其次,堆肥厂空气环境中的ARGs和MGEs丰度明显高于其他地区,空气中携带ARGs的微生物可能会沉积在发酵物料上,导致发酵后期物料中ARGs的丰度增加。

因此,发展一种能高效去除畜禽粪便中ARGs和MGEs的堆肥发酵技术,不仅可以缓解当前畜禽粪便源的抗性组在自然环境中的广泛传播的风险,同时也能促进养殖业的可持续发展,推动生物质废弃物的资源化利用。

发明内容

本发明的目的在于提供一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法,高效去除畜禽粪便中的抗性基因。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法,包括如下步骤:

(1)将畜禽粪便、辅料和耐高温发酵菌剂混合,得到混合发酵物料;

(2)将混合发酵物料覆盖半透膜,发酵后得到初级发酵产物;

(3)将初级发酵产物经陈化处理后,得到有机肥基质;

(4)将植物促生菌均匀负载于有机肥基质上,得到微生物肥料。

作为优选,步骤(1)中所述辅料包括秸秆、稻壳、沼渣和蘑菇渣中的一种或几种;所述辅料的粒径为5~10mm。

作为优选,步骤(1)中所述混合发酵物料的碳氮比为20~30,所述混合发酵物料的含水量为50%~60%。

作为优选,步骤(1)中所述耐高温发酵菌剂为地衣芽孢杆菌和/或枯草芽孢杆菌;所述耐高温发酵菌剂为地衣芽孢杆菌和枯草芽孢杆菌时,地衣芽孢杆菌和枯草芽孢杆菌的有效活菌数的比例为1~2:1~2;所述耐高温发酵菌剂的用量为畜禽粪便和辅料总质量的0.02%~0.05%。

作为优选,步骤(2)中所述发酵过程中的曝气量为0.08~0.12m

作为优选,步骤(3)中所述陈化处理的时间为10~15天。

作为优选,步骤(3)中所述有机肥基质的含水量低于30%;所述有机肥基质的粒度小于2mm。

作为优选,步骤(4)中所述植物促生菌为解淀粉芽孢杆菌和枯草芽孢杆菌,所述植物促生菌中枯草芽孢杆菌和解淀粉芽孢杆菌的有效活菌数之比为1~2:1~2。

作为优选,步骤(4)中所述微生物肥料中植物促生菌的含量为2~10亿CFU/g。

本发明还提供了所述方法制备的微生物肥料。

本发明提供了一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法,包括如下步骤:(1)将畜禽粪便、辅料和耐高温发酵菌剂混合,得到混合发酵物料;(2)将混合发酵物料覆盖半透膜,发酵后得到初级发酵产物;(3)将初级发酵产物经陈化处理后,得到有机肥基质;(4)将植物促生菌均匀负载于有机肥基质上,得到微生物肥料。本发明以畜禽粪便为主料,以作物秸秆、稻壳、沼渣、蘑菇渣等生物质废弃物为辅料,通过接种耐高温发酵菌剂、覆盖半透膜,进行高温好氧发酵,不仅实现了畜禽粪便等生物质废弃物的资源化生产微生物肥料,同时强化了畜禽粪便中的ARGs和MGEs的高效去除,从而缓解了微生物肥料产品的后续土地利用中抗生素抗性转移的风险,因此是一种环境友好的畜禽粪便资源化技术,可规模化推广和应用。具有成本低,操作简便的优势,有利于推广和应用。

附图说明

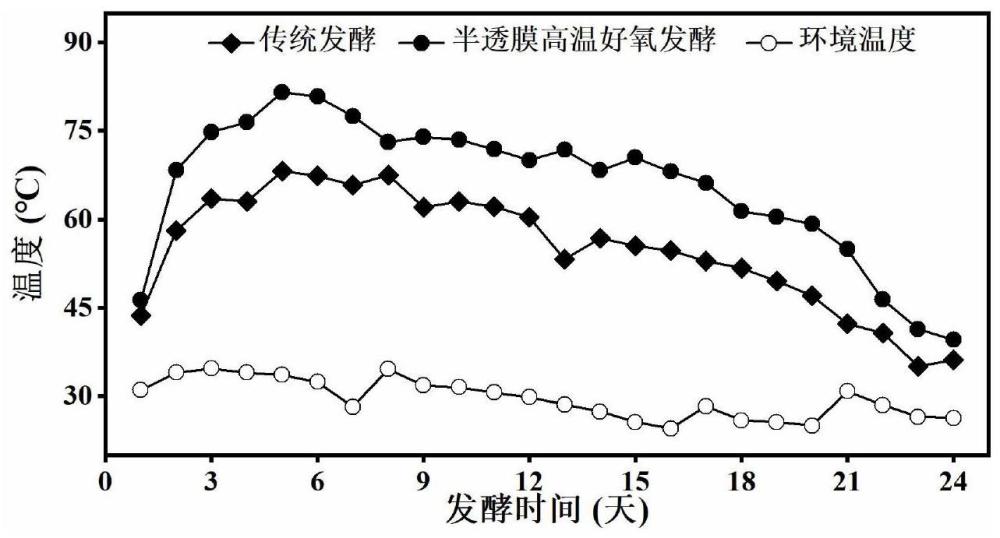

图1为本发明实施例发酵过程中温度的变化规律;

图2为本发明实施例发酵料中检测出的ARGs和MGEs的种类数;

图3为本发明实施例发酵前后发酵料中ARGs和MGEs的相对丰度及去除效率;

图4为本发明实施例发酵料中检测出的部分主要类别ARGs的丰度变化规律。

具体实施方式

本发明提供了一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法,包括如下步骤:

(1)将畜禽粪便、辅料和耐高温发酵菌剂混合,得到混合发酵物料;

(2)将混合发酵物料覆盖半透膜,发酵后得到初级发酵产物;

(3)将初级发酵产物经陈化处理后,得到有机肥基质;

(4)将植物促生菌均匀负载于有机肥基质上,得到微生物肥料。

在本发明中,步骤(1)中所述辅料优选包括秸秆、稻壳、沼渣和蘑菇渣中的一种或几种,进一步优选为作物秸秆、稻壳、沼渣和蘑菇渣。

在本发明中,步骤(1)中所述畜禽粪便的含水量优选在80%以下,进一步优选为75%以下,再进一步优选为70%以下。

在本发明中,步骤(1)中所述辅料的粒径优选为5~10mm,进一步优选为6~9mm,再进一步优选为7~8mm。

在本发明中,步骤(1)中所述混合发酵物料的碳氮比优选为20~30,进一步优选为22~28,再进一步优选为25。

在本发明中,步骤(1)中所述混合发酵物料的含水量优选为50%~60%,进一步优选为52%~58%,再进一步优选为55%。

在本发明中,步骤(1)中所述耐高温发酵菌剂优选为地衣芽孢杆菌和/或枯草芽孢杆菌,进一步优选为地衣芽孢杆菌B4和枯草芽孢杆菌SZX11。

在本发明中,所述地衣芽孢杆菌B4,拉丁文为Bacilluslicheniformis,参见中国专利CN105483066B。

在本发明中,所述枯草芽孢杆菌SZX11,拉丁文为Bacillussubtilis,参见中国专利CN105087410B。

在本发明中,所述地衣芽孢杆菌B4和枯草芽孢杆菌SZX11优选为地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉。

在本发明中,所述地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉所含有效活菌数独立的为500亿CFU/g。

在本发明中,步骤(1)中所述耐高温发酵菌剂为地衣芽孢杆菌和枯草芽孢杆菌时,地衣芽孢杆菌和枯草芽孢杆菌的有效活菌数的比例优选为1~2:1~2,进一步优选为1:1。

在本发明中,步骤(1)中所述耐高温发酵菌剂的用量优选为畜禽粪便和辅料总质量的0.02%~0.05%,进一步优选为0.03%~0.04%。

在本发明中,步骤(2)中所述发酵优选在发酵槽中进行。

在本发明中,所述发酵槽的高为1.6米、宽为6米、长为40米。

在本发明中,所述发酵槽底部优选铺设三条曝气管道,曝气管道长度与发酵槽长度相等,管道上均匀分布着通风的小孔,以便向堆体内进行曝气,提高好氧发酵过程中所需的氧气。

在本发明中,所述曝气管道的管径优选为90mm,管道间隔为1.5m。

在本发明中,所述曝气管道外侧连接通风装置,通过曝气管道向发酵槽内进行通风曝气。

在本发明中,步骤(2)中所述发酵时在发酵槽上方用半透膜覆盖,半透膜的四周进行密封固定,使发酵槽形成密封环境。

在本发明中,步骤(2)中所述发酵过程中的曝气量优选为0.08~0.12m

在本发明中,步骤(2)中所述发酵开始后的第1~3天,温度升高至80~90℃,在70~85℃之间维持10~15天,随后下降至40~50℃。

在本发明中,步骤(2)中所述发酵的时间优选为20~25天,进一步优选为21~24天,再进一步优选为22~23天。

在本发明中,步骤(3)中所述陈化处理是将初级发酵产物移至陈化车间进行二次自然堆置发酵,使温度自然下降,稳定在环境温度时,物料腐熟。

在本发明中,步骤(3)中所述陈化处理的时间优选为10~15天,进一步优选为11~14天,再进一步优选为12~13天。

在本发明中,步骤(3)中所述有机肥基质的含水量优选低于30%,进一步优选为低于25%,再进一步优选为低于20%。

在本发明中,步骤(3)中所述有机肥基质的粒度优选小于2mm,进一步优选为小于1.5mm,再进一步优选为小于1mm。

在本发明中,步骤(3)中优选对粒径大于2mm的物料进行粉碎,直至所有物料的粒度小于2mm。

在本发明中,步骤(4)中所述植物促生菌优选为解淀粉芽孢杆菌和枯草芽孢杆菌,进一步优选为枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3。

在本发明中,所述枯草芽孢杆菌TL-3,拉丁文为Bacillussubtilis,参见中国专利CN101724580B。

在本发明中,所述解淀粉芽孢杆菌A3,拉丁文为Bacillus amyloliquefaciens,参见中国专利CN103820348B。

在本发明中,步骤(4)中所述植物促生菌中枯草芽孢杆菌和解淀粉芽孢杆菌的有效活菌数之比优选为1~2:1~2,进一步优选为1:1。

在本发明中,步骤(4)中所述微生物肥料中植物促生菌的含量优选为2~10亿CFU/g,进一步优选为2~5亿CFU/g,再进一步优选为3亿CFU/g。

本发明还提供了所述方法制备的微生物肥料。

在本发明中,所述微生物肥料无臭味或有泥土味,含水量小于30%,有机质含量大于20%,总养分(N+P

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

收集含水量在80%以下的鸡粪作为主料,将晾干粉碎的作物秸秆、稻壳、沼渣、蘑菇渣作为辅料,粒径为5mm,将主料和辅料按照混合后发酵物料的碳氮比为30,含水量为50%进行混合,得到发酵物料,并保持疏松透气。按照发酵物料质量的0.05%向发酵物料中接种耐高温发酵菌剂(地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉按照的1:2的质量比混合,地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉中的有效活菌数均为500亿CFU/g),混合均匀,得到混合发酵物料。

将混合发酵物料移入高1.6米、宽6米、长40米发酵槽,发酵槽底部预先铺设了三条曝气管道,曝气管道长度与发酵槽长度相等,管径为90mm,管道间隔为1.5m,管道上均匀分布着通风的小孔,以便向堆体内进行曝气。混合发酵物料的堆体建成后,发酵槽上方采用半透膜进行覆盖,膜的四周进行密封固定,促使槽内形成一个密闭的环境。另外设有强制通风装置,通过曝气管道向堆体内连续进行通风曝气,曝气量为0.08m

将初级发酵产物降至25℃,将发酵物料移至陈化车间进行二次发酵,堆肥的温度自然下降,稳定在环境温度时,堆肥腐熟,陈化周期为15天。物料的含水量降低至30%以下,然后进行筛分细化,筛出颗粒小于2mm的颗粒备用,将颗粒大于2mm的颗粒粉碎直至所有物料的粒径小于2mm,得到颗粒均匀的有机肥基质。然后再有机肥基质中接入由枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3组成的植物促生菌(枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3的有效活菌数之比为1:2),两种菌的固体菌粉中有效活菌数为500亿CFU/g,接种量为2亿CFU/g。混合均匀后,即得到微生物肥料。

实施例2

收集含水量在70%以下的鸡粪作为主料,将晾干粉碎的作物秸秆、稻壳、沼渣、蘑菇渣作为辅料,粒径为10mm,将主料和辅料按照混合后发酵物料的碳氮比为20,含水量为60%进行混合,得到发酵物料,并保持疏松透气。按照发酵物料质量的0.02%向发酵物料中接种耐高温发酵菌剂(地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉按照的2:1的质量比混合,地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉中的有效活菌数均为500亿CFU/g),混合均匀,得到混合发酵物料。

将混合发酵物料移入高1.6米、宽6米、长40米发酵槽,发酵槽底部预先铺设了三条曝气管道,曝气管道长度与发酵槽长度相等,管径为90mm,管道间隔为1.5m,管道上均匀分布着通风的小孔,以便向堆体内进行曝气。混合发酵物料的堆体建成后,发酵槽上方采用半透膜进行覆盖,膜的四周进行密封固定,促使槽内形成一个密闭的环境。另外设有强制通风装置,通过曝气管道向堆体内连续进行通风曝气,曝气量为0.12m

将初级发酵产物降至25℃,将发酵物料移至陈化车间进行二次发酵,堆肥的温度自然下降,稳定在环境温度时,堆肥腐熟,陈化周期为10天。物料的含水量降低至25%以下,然后进行筛分细化,筛出颗粒小于2mm的颗粒备用,将颗粒大于2mm的颗粒粉碎直至所有物料的粒径小于2mm,得到颗粒均匀的有机肥基质。然后再有机肥基质中接入由枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3组成的植物促生菌(枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3的有效活菌数之比为2:1),两种菌的固体菌粉中有效活菌数为500亿CFU/g,接种量为4亿CFU/g。混合均匀后,即得到微生物肥料。

实施例3

收集含水量在75%以下的鸡粪作为主料,将晾干粉碎的作物秸秆、稻壳、沼渣、蘑菇渣作为辅料,粒径为8mm,将主料和辅料按照混合后发酵物料的碳氮比为25,含水量为55%进行混合,得到发酵物料,并保持疏松透气。按照发酵物料质量的0.04%向发酵物料中接种耐高温发酵菌剂(地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉按照的1:1的质量比混合,地衣芽孢杆菌B4固体菌粉和枯草芽孢杆菌SZX11固体菌粉中的有效活菌数均为500亿CFU/g),混合均匀,得到混合发酵物料。

将混合发酵物料移入高1.6米、宽6米、长40米发酵槽,发酵槽底部预先铺设了三条曝气管道,曝气管道长度与发酵槽长度相等,管径为90mm,管道间隔为1.5m,管道上均匀分布着通风的小孔,以便向堆体内进行曝气。混合发酵物料的堆体建成后,发酵槽上方采用半透膜进行覆盖,膜的四周进行密封固定,促使槽内形成一个密闭的环境。另外设有强制通风装置,通过曝气管道向堆体内连续进行通风曝气,曝气量为0.10m

将初级发酵产物降至25℃,将发酵物料移至陈化车间进行二次发酵,堆肥的温度自然下降,稳定在环境温度时,堆肥腐熟,陈化周期为12天。物料的含水量降低至25%以下,然后进行筛分细化,筛出颗粒小于2mm的颗粒备用,将颗粒大于2mm的颗粒粉碎直至所有物料的粒径小于2mm,得到颗粒均匀的有机肥基质。然后再有机肥基质中接入由枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3组成的植物促生菌(枯草芽孢杆菌TL-3和解淀粉芽孢杆菌A3的有效活菌数之比为1:1),两种菌的固体菌粉中有效活菌数为500亿CFU/g,接种量为3亿CFU/g。混合均匀后,即得到微生物肥料。

试验例

按照实施例3的方案进行对微生物肥料制备,在发酵过程中对发酵物料的温度进行跟踪监测,如图2所示。从图2中可以看出,发酵第1~3天发酵温度迅速上升,到第3天温度达到82℃,之后的12天内温度维持在70~85℃之间,为高温发酵阶段。第15天之后,发酵温度开始下降,直至发酵结束,温度下降至42℃。

在发酵过程中的最高温度超过了80℃,在70℃以上维持了12天。传统发酵的最高温度未到达70℃,在60℃以上维持了10天(图1)。因此,半透膜高温好氧发酵高温阶段的平均温度比传统发酵高10℃以上。半透膜高温好氧发酵的基质中检测到的平均ARGs种类数为118,MGEs平均种类数为20,而传统堆肥的基质中检测到的平均ARGs种类数为132,MGEs平均种类数为23(图2),说明半透膜高温好氧发酵中抗性组基因的多样性低于传统堆肥。此外,半透膜高温好氧发酵基质中ARGs和MGEs的去除效率为92%和93%,高于传统发酵(76%和91%)(图3)。具体地,对于优势ARGs,如Tetracycline类(tetM)、MLSB类(ermX、ermQ、ermB等)和Aminoglycoside类(aph3-III、aac6和sat4),在半透膜高温好氧发酵的基质中的丰度明显低于传统发酵(图4)。优势MGEs,包括转座子(IS6100、tnpA-6、IS6/257、IS256)和整合子(int1),也显示出相同的模式。在发酵后期,传统发酵基质中ARGs丰度的反弹可能主要来源于β-lactams类抗性基因(如ant(6)-Ia、aac3、sat4和aph3-III)。这可能是由于温度降低导致一些ARGs宿主再生造成的,另外可能是由于空气中携带ARGs和MGEs的生物气溶胶沉降进入基质导致。半透膜高温好氧发酵没有明显反弹,可能说明高温在杀死宿主和破坏质粒方面更有效,也可能是由于半透膜阻挡了空气中的生物气溶胶进入发酵基质。综上,半透膜高温好氧发酵方法是一种有效的消除畜禽粪便中抗生素抗性的资源化策略,并且通过这种方法制备的微生物肥料产品能够缓解后期土地利用中的抗性基因转移的风险。

所得微生物肥料物料松散,无臭味或有泥土味,含水量小于30%,有机质含量大于20%,总养分(N+P

由以上实施例可知,本发明提供了一种畜禽粪便半透膜发酵制备微生物肥料并去除抗性基因的方法,与传统好氧发酵方法相比,半透膜高温好氧发酵系统加快了物料的腐殖化进程,缩短了发酵周期,并且提高了发酵最终产品的品质。通过接种植物促生菌制备兼具植物促生功能和病虫害防治功能的优质微生物肥料,不仅能够实现生物质废弃物资源的高值利用,同时也减少畜禽粪便发酵过程中造成的环境污染,并且降低了微生物肥料的生产成本,具有较高的经济效益和生态环境效益。另外,本发明中的半透膜高温好氧发酵系统能够适应各种不同条件的环境,且具有优良的抵抗外界干扰的能力,能够常年快速高效的处理农业废弃物,产能高且稳定。

相比于传统的发酵方法,本发明采用的半透膜高温好氧发酵能够更有效地降低畜禽粪便中ARGs和MGEs的丰度,由此缓解了微生物肥料产品在后期的土地利用中的抗性基因转移的风险。在发酵后期,传统发酵的ARGs丰度略有反弹,可能是由于温度降低导致一些ARGs宿主再生造成的,另外可能是由于空气中携带ARGs和MGEs的生物气溶胶沉降进入基质导致。半透膜高温好氧发酵没有明显反弹,可能说明高温在杀死宿主和破坏质粒方面更有效,也可能是由于半透膜阻挡了空气中的生物气溶胶进入发酵物料。综上说明,半透膜高温好氧发酵方法是一种有效消除畜禽粪便中抗生素抗性的资源化策略。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。