一种生态修复土壤基质的制备方法及设备

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及土壤修复技术领域,尤其涉及一种生态修复土壤基质的制备方法及设备。

背景技术

为了对土壤污染进行治理和加以利用,现有技术已经开发研究了许多针对性的土壤基质,用以对污染进行治理,包括有将原来污染土壤进行处理生成的土壤基质,利用生物质原料制备的生态土壤基质等,但是现有的土壤基质作用于污染土壤中,对于污染土壤的改善并不乐观。

中国专利公开号:CN114128592A公开了一种本发明涉及山体修复技术领域,特别涉及一种山体修复用土壤基质及其制备方法及应用。所述土壤基质由以下重量分数的组分组成:淤泥30%-45%;聚合硫酸铝铁:0.05%-0.1%;改性玉米秸秆纤维素:0.02%-0.2%;苯乙烯-丙烯酸酯乳液:0.1%-1%;土壤填充剂:5%-15%;肥料:0.2%-0.5%;水:余量。本发明还包括一种制备山体修复用土壤基质的方法和应用,所述土壤基质用于山体土壤植被修复。本发明将河底淤泥再生为土壤基质进行山体植被修复,实现淤泥的减量化和无害化的同时,用于修复山体,保证山体的植被覆盖率,减少水土流失。由此可见,现有技术的土壤基质在制备过程中对制备过程控制不精准导致对污染土壤的处理效率低的问题。

发明内容

为此,本发明提供一种生态修复土壤基质的制备方法及设备,用以克服现有技术中对土壤制备过程控制不精准导致对污染土壤的处理效率低的问题。

为实现上述目的,本发明一方面提供一种生态修复土壤基质的制备方法,包括:

步骤S1、将生物质原料在粉碎装置中粉碎后与有机肥按照预设质量比例导入混合釜混合均匀制得混合物料;

步骤S2、在所述混合釜中加入微生物菌剂混合搅拌均匀后导入发酵罐中并在厌氧环境下发酵25d制得有机混合物料;

步骤S3、将所述有机混合物料经灭菌装置在120℃~150℃高温环境下灭菌处理预设时长制得灭菌后的有机混合物料;

步骤S4、通过破碎装置将风化岩石破碎过筛后得到风化岩石微粒;

步骤S5、将所述风化岩石微粒与灭菌后的有机混合物料置入反应釜中并在反应釜中加入表面活性剂和螯合剂加压搅拌制得所述生态修复土壤基质;

其中,当制备所述生态修复土壤基质时,根据风化岩石微粒的平均粒径确定所述反应釜的工作方式,并在对应工作方式下,确定所述反应釜的压力、搅拌转速和搅拌时长;并当搅拌所述生态修复土壤基质达到搅拌时长时,检测所述生态修复土壤基质的黏稠度以确定所述生态修复土壤基质是否达标,以及当确定制备的所述生态修复土壤基质未达标时计算所述风化岩石的平均膨胀系数以根据该平均膨胀系数确定对所述反应釜的工作方式的调整方式。

进一步地,当通过破碎装置将风化岩石破碎过筛后得到风化岩石微粒时,取预设重量的所述风化岩石微粒并将所述风化岩石微粒平铺在检测台上通过工业相机对风化岩石微粒进行拍摄以根据拍摄图像确定风化岩石微粒的平均粒径,并根据该平均粒径和预设平均粒径的比对结果确定所述反应釜的工作方式,所述工作方式包括所述平均粒径小于等于预设平均粒径下确定的第一工作方式和所述平均粒径大于预设平均粒径下确定的第二工作方式。

进一步地,当确定所述反应釜以第一工作方式制备所述生态修复土壤基质时,确定以第一压力和第一转速加压搅拌制备所述生态修复土壤基质,并根据以下公式计算第一搅拌时长,设定

其中,t1为第一搅拌时长,T为预设搅拌时长,D0为所述预设平均粒径,D为所述平均粒径。

进一步地,当确定所述反应釜以第二工作方式制备所述生态修复土壤基质时,确定以第二压力F2和第二转速V2加压搅拌制备所述生态修复土壤基质,并根据以下公式计算第二搅拌时长,设定

其中,t2为第二搅拌时长,T为预设搅拌时长,D0为所述预设平均粒径,D为所述平均粒径。

进一步地,当制备所述生态修复土壤基质完成时,通过设置在所述反应釜中的粘稠度检测仪检测所述生态修复土壤基质的黏稠度,并当该黏稠度不属于预设黏稠度范围时确定制备完成的所述生态修复土壤基质未达标,同时确定对相应工作方式的调整方式。

进一步地,当确定对相应工作方式的调整方式时,根据所述风化岩石的平均膨胀系数与平均膨胀系数标准的比对结果确定对所述工作方式的若干调整方式,若干所述调整方式包括对所述反应釜的搅拌转速进行调整的第一调整方式和对所述反应釜的压力进行调整的第二调整方式。

进一步地,当确定对相应工作方式的调整方式时,根据以下公式计算所述风化岩石的平均膨胀系数,设定

其中,P为平均膨胀系数,Rai为第i个一类风化岩石的膨胀量,Wai为第i个一类风化岩石的体积,Rbj为第j个二类风化岩石的膨胀量,Wbj为第j个二类风化岩石的体积。

进一步地,当确定以第一调整方式对所述工作方式进行调整时,根据所述黏稠度与预设黏稠度范围的比对结果确定对所述反应釜的搅拌转速调整时的转速调节系数。

进一步地,当确定以第二调整方式对所述工作方式进行调整时,根据所述黏稠度与预设黏稠度范围的比对结果确定对所述反应釜的压力调整时的压力调节系数。

本发明另一方面提供一种生态修复土壤基质的制备方法的设备,包括:

粉碎装置,其为刀片式粉碎机,用以将所述生物质原料进行粉碎;

混合釜,其设置在粉碎装置的下方,用以将粉碎的生物质原料和有机肥按照预设质量比例进行混合;

发酵罐,其设置在所述混合釜的一侧且与所述混合釜经管道连接,用以将所述混合釜中的混合物料加入微生物菌剂后进行发酵,所述混合釜和所述发酵罐之间的管道上设置有输送泵;

反应釜,其设置在远离所述混合釜的所述发酵罐的一侧,用以在发酵完成的有机混合物料中加入表面活性剂和螯合剂并加压搅拌制得生态修复土壤基质;

传送带,其设置在所述反应釜的上部右侧,用以将风化岩石颗粒输送至反应釜中;

破碎装置,其设置所述传送带的上部,该破碎装置包括破碎辊和筛网,所述破碎装置用以对风化岩石进行破碎过筛以形成风化岩石微粒;

其中,所述发酵罐中设置有搅拌桨,且搅拌桨与电机连接的轴上设置有若干气孔,所述发酵罐上部经气管连接有一蒸汽发生器,蒸汽发生器产生热的蒸汽经管气管和气孔输送至发酵罐中对发酵罐中的有机混合物料进行灭菌。

与现有技术相比,本发明的有益效果在于,本发明通过将生物质原料与有机肥混合后发酵,得到有机混合物料,从而为制备的土壤基质提供肥力基础,从而保证污染土壤的肥力基础,并对有机混合物料进行灭菌处理,保证有机混合物料中的菌类不会对土壤基质的后续制备过程和对后续植物生长造成影响;

尤其,本发明通过将风化岩石进行破碎后,过筛得到风化岩石微粒,并将风化岩石微粒与有机混合物料混合,风化岩石微粒的不规则多孔结构与有机混合物料混合后,可以吸收有机混合物料的有机成分,为污染土壤提供肥力需求,并通过将风化岩石微粒与有机混合物料在反应釜中加压搅拌,反应釜的搅拌桨在加压状态下对大粒径的风化岩石微粒进行剪切,以使大粒径的风化岩石微粒进一步分化成小粒径的风化岩石,以使吸收更多得有机物,并且通过剪切操作可以使风化岩石微粒与有机混合物料的分散更加均匀,增加风化岩石微粒的分散程度;风化岩石微粒在与有机混合物料混合后,吸收有机混合物料中的水分,进而通过对反应釜进行加压剪切,使风化岩石微粒的不规则孔隙扩大,以吸收更多的有机物,同时风化岩石微粒的硬度也会因加压而增大,在后续将土壤基质与污染土壤混合时,起到疏松土壤的目的,从而使植物能够更好的生长,从而提高对污染土壤的处理效率。

进一步地,本发明在反应釜中将风化岩石微粒与有机混合物料混合时,通过对风化岩石微粒进行粒径检测,从而得到筛选的风化岩石微粒的平均粒径,以根据该平均粒径确定反应釜的工作方式,通过该平均粒径确定反应釜工作时对风化岩石微粒与有机混合物料混合搅拌时的搅拌时长,从而实现根据风化岩石微粒的实际状况对制备过程的精准控制,提高制备生态修复土壤基质的效率,从而提高对污染土壤的处理效率。

进一步地,本发明在制备生态修复土壤基质时,通过获取反应釜中已经混合完成的生态修复土壤基质的黏稠度,从而根据黏稠度确定是否对反应釜的工作方式进行调整,提高了对制备过程的控制精度,从而提高了制备生态修复土壤基质的效率,从而提高对污染土壤的处理效率。黏稠度可以表征风化岩石微粒与有机混合物料的混合程度,黏稠度小于预设黏稠度范围或大于预设黏稠度范围的情况下,则说明风化岩石并未与有机混合物料完全混合或者风化岩石并未完全吸收有机混合物料中的水分从而得到膨胀,因此可判定制备的生态修复土壤基质未达标。

进一步地,本发明在确定制备的生态修复土壤基质未达标时,通过对风化岩石的膨胀系数进行确定,从而根据风化岩石在湿度环境中的膨胀系数,以使确定对反应釜的工作方式的调整方式,提高了对制备过程的控制精度,从而提高了制备生态修复土壤基质的效率,从而提高对污染土壤的处理效率。

附图说明

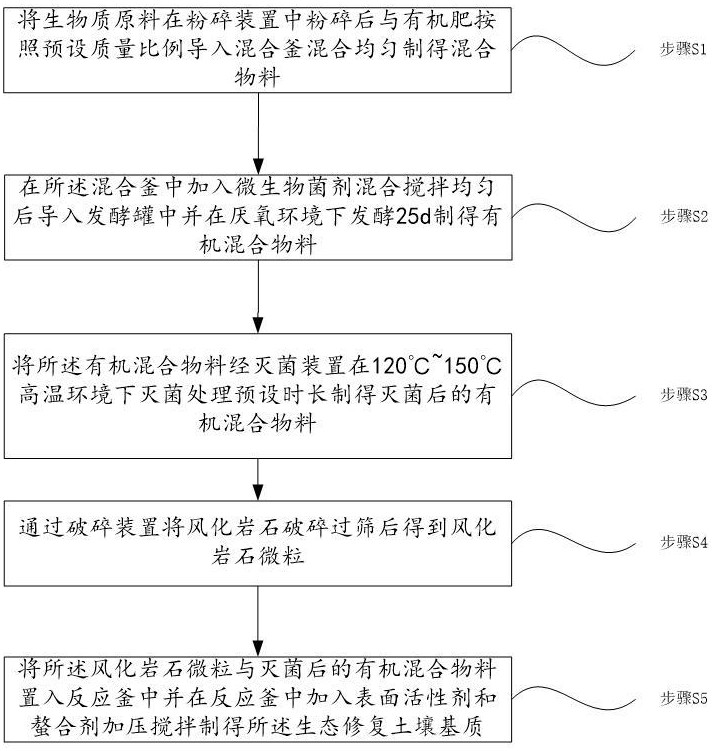

图1为本发明实施例生态修复土壤基质的制备方法的流程图;

图2为本发明实施例应用生态修复土壤基质的制备方法的设备的结构示意图;

图中,1-粉碎装置,2-混合釜,3-发酵罐,4-反应釜,5-传送带,6-破碎装置,31-搅拌桨,32-气孔,33-蒸汽发生器,34-输送泵,61-破碎辊,62-筛网。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

请参阅图1所示,其为本发明实施例生态修复土壤基质的制备方法的流程图。

本发明实施例生态修复土壤基质的制备方法,包括:

步骤S1、将生物质原料在粉碎装置中粉碎后与有机肥按照预设质量比例导入混合釜混合均匀制得混合物料;

步骤S2、在所述混合釜中加入微生物菌剂混合搅拌均匀后导入发酵罐中并在厌氧环境下发酵25d制得有机混合物料;

步骤S3、将所述有机混合物料经灭菌装置在120℃~150℃高温环境下灭菌处理预设时长制得灭菌后的有机混合物料;

步骤S4、通过破碎装置将风化岩石破碎过筛后得到风化岩石微粒;

步骤S5、将所述风化岩石微粒与灭菌后的有机混合物料置入反应釜中并在反应釜中加入表面活性剂和螯合剂加压搅拌制得所述生态修复土壤基质;

在所述步骤S1中,所述生物质原料和有机肥的质量比例为1.5:1;

在所述步骤S2中,所述微生物菌剂的用量为所述混合物料质量的1.15~3%;

在所述步骤S5中,所述表面活性剂和螯合剂的质量分数分别为1.35~2.0%和1.0~2.0%;

在所述步骤S2中,当在厌氧环境下发酵制备有机混合物料时,控制发酵温度保持至25℃~28℃。

在所述步骤S4中,当通过破碎装置将风化岩石破碎过筛得到风化岩石微粒时,用200目筛对破碎岩石进行筛分。

本发明实施例中,生物质原料包括秸秆、落叶、酒糟中至少一种。

请参阅图2所示,其为本发明实施例应用生态修复土壤基质的制备方法的设备的结构示意图。

本发明实施例生态修复土壤基质的制备方法通过如下制备设备实现,该设备包括:

粉碎装置1,其为刀片式粉碎机,用以将所述生物质原料进行粉碎;

混合釜2,其设置在粉碎装置的下方,用以对粉碎的生物质原料和有机肥按照预设质量比例进行混合;

发酵罐3,其设置在所述混合釜的一侧且与所述混合釜经管道连接,用以将所述混合釜中的混合物料加入微生物菌剂后进行发酵,所述混合釜和所述发酵罐之间的管道上设置有输送泵34;

反应釜4,其设置在远离所述混合釜的所述发酵罐的一侧,用以在发酵完成的有机混合物料中加入表面活性剂和螯合剂并加压搅拌制得生态修复土壤基质;

传送带5,其设置在所述反应釜的上部右侧,用以将风化岩石颗粒输送至反应釜中;

破碎装置6,其设置所述传送带的上部,该破碎装置包括破碎辊61和筛网62,所述破碎装置用以对风化岩石进行破碎过筛以形成风化岩石微粒;

其中,所述发酵罐中设置有搅拌桨31,且搅拌桨与电机连接的轴上设置有若干气孔32,所述发酵罐上部经气管连接有一蒸汽发生器33,蒸汽发生器产生热的蒸汽经管气管和气孔输送至发酵罐中对发酵罐中的有机混合物料进行灭菌。

具体而言,本发明通过将生物质原料与有机肥混合后发酵,得到有机混合物料,从而为制备的土壤基质提供肥力基础,从而保证污染土壤的肥力基础,并对有机混合物料进行灭菌处理,保证有机混合物料中的菌类不会对土壤基质的后续制备过程和对后续植物生长造成影响;

尤其,本发明通过将风化岩石进行破碎后,过筛得到风化岩石微粒,并将风化岩石微粒与有机混合物料混合,风化岩石微粒的不规则多孔结构与有机混合物料混合后,可以吸收有机混合物料的有机成分,为污染土壤提供肥力需求,并通过将风化岩石微粒与有机混合物料在反应釜中加压搅拌,反应釜的搅拌桨在加压状态下对大粒径的风化岩石微粒进行剪切,以使大粒径的风化岩石微粒进一步分化成小粒径的风化岩石,以使吸收更多得有机物,并且通过剪切操作可以使风化岩石微粒与有机混合物料的分散更加均匀,增加风化岩石微粒的分散程度;风化岩石微粒在与有机混合物料混合后,吸收有机混合物料中的水分,进而通过对反应釜进行加压剪切,使风化岩石微粒的不规则孔隙扩大,以吸收更多的有机物,同时风化岩石微粒的硬度也会因加压而增大,在后续将土壤基质与污染土壤混合时,起到疏松土壤的目的,从而使植物能够更好的生长。

具体而言,在所述步骤S4中,当通过破碎装置将风化岩石破碎过筛后得到风化岩石微粒时,取预设重量的所述风化岩石微粒并将所述风化岩石微粒平铺在检测台上通过工业相机对风化岩石微粒进行拍摄以根据拍摄图像确定风化岩石微粒的平均粒径D以根据该平均粒径D和预设平均粒径D0的比对结果确定所述步骤S5中所述反应釜的工作方式;

当D≤D0时,则确定所述反应釜以第一工作方式制备所述生态修复土壤基质;

当D>D0时,则确定所述反应釜以第二工作方式制备所述生态修复土壤基质。

本发明实施例中,预设平均粒径的取值为0.2mm。

具体而言,当确定所述反应釜以第一工作方式制备所述生态修复土壤基质时,确定以第一压力F1和第一转速V1加压搅拌制备所述生态修复土壤基质,并根据以下公式计算第一搅拌时长t1,设定

其中,T为预设搅拌时长。

本发明实施例中,第一压力F1的取值为20MPa,第一转速为2000r/min,预设搅拌时长T的取值为30min。

具体而言,当确定所述反应釜以第二工作方式制备所述生态修复土壤基质时,确定以第二压力F2和第二转速V2加压搅拌制备所述生态修复土壤基质,并根据以下公式计算第二搅拌时长t2,设定

其中,T为预设搅拌时长。

本发明实施例中,第二压力F2的取值为25MPa,第二转速为3000r/min,预设搅拌时长T的取值为30min。

具体而言,本发明在反应釜中将风化岩石微粒与有机混合物料混合时,通过对风化岩石微粒进行粒径检测,从而得到筛选的风化岩石微粒的平均粒径,以根据该平均粒径确定反应釜的工作方式,通过该平均粒径确定反应釜工作时对风化岩石微粒与有机混合物料混合搅拌时的搅拌时长,从而实现根据风化岩石微粒的实际状况对制备过程的精准控制,提高制备生态修复土壤基质的效率。

具体而言,在所述步骤S5中,当制备所述生态修复土壤基质完成时,通过设置在所述反应釜中的粘稠度检测仪检测所述生态修复土壤基质的黏稠度S,以根据该黏稠度S和预设黏稠度范围S0的比对结果确定制备完成的所述生态修复土壤基质是否达标;

当S∈S0时,确定制备完成的所述生态修复土壤基质达标;

当S

具体而言,本发明在制备生态修复土壤基质时,通过获取反应釜中已经混合完成的生态修复土壤基质的黏稠度,从而根据黏稠度确定是否对反应釜的工作方式进行调整,提高了对制备过程的控制精度,从而提高了制备生态修复土壤基质的效率。黏稠度可以表征风化岩石微粒与有机混合物料的混合程度,黏稠度小于预设黏稠度范围或大于预设黏稠度范围的情况下,则说明风化岩石并未与有机混合物料完全混合或者风化岩石并未完全吸收有机混合物料中的水分从而得到膨胀,因此可判定制备的生态修复土壤基质未达标。

具体而言,当确定对相应工作方式的调整方式时,根据所述风化岩石的平均膨胀系数P与平均膨胀系数标准Pb的比对结果确定对所述工作方式的调整方式;

当P≤Pb时,确定以第一调整方式对所述工作方式进行调整;

当P>Pb时,确定以第二调整方式对所述工作方式进行调整;

其中,第一调整方式为对所述反应釜的搅拌转速进行调整,第二调整方式为对所述反应釜的压力进行调整。

具体而言,当确定对相应工作方式的调整方式时,根据以下公式计算所述风化岩石的平均膨胀系数P,设定

其中,Rai为第i个一类风化岩石的膨胀量,Wai为第i个一类风化岩石的体积,Rbj为第j个二类风化岩石的膨胀量,Wbj为第j个二类风化岩石的体积。

本发明实施例中,平均膨胀系数标准的取值为0.2,即一类风化岩石和二类风化岩石的膨胀量均为其对应体积的百分之十。

本发明实施例将若干不同粒径的风化岩石置入湿度为80%的环境中放置24h,并检测各粒径的风化岩石的膨胀量,以通过多个风化岩石的膨胀量确定制备生态修复土壤基质时所用的风化岩石的平均膨胀系数,有利于对制备过程的精准控制,由于风化后的岩石呈现不规则的多孔结构,因此其吸水后会发生膨胀,通过风化岩石制备的土壤基质,更有利于吸收污染土壤中的废物。

本发明实施例的一种实施方式中,一类风化岩石为花岗岩,二类风化岩石为石灰岩。

具体而言,本发明在确定制备的生态修复土壤基质未达标时,通过对风化岩石的膨胀系数进行确定,从而根据风化岩石在湿度环境中的膨胀系数,以使确定对反应釜的工作方式的调整方式,提高了对制备过程的控制精度,从而提高了制备生态修复土壤基质的效率。

具体而言,当确定以第一调整方式对所述工作方式进行调整时,根据所述黏稠度S与预设黏稠度范围S0的比对结果确定对所述反应釜的搅拌转速调整时的转速调节系数;

当S<Sa时,确定以第一转速调节系数Kv1对所述反应釜的搅拌转速进行调节,并将调节后的转速设置为V3,设定V3=Ve×Kv1;

当S>Sb时,确定以第二转速调节系数Kv2对所述反应釜的搅拌转速进行调节,并将调节后的转速设置为V4,设定V4=Ve×Kv2;

其中,e的取值为1或2。

本发明实施例预设黏稠度范围S0为100MPa·s~150MPa·s。

具体而言,当确定以第一转速调节系数Kv1对所述反应釜的搅拌转速进行调节时,根据以下公式计算所述第一转速调节系数Kv1,设定

具体而言,当确定以第二转速调节系数Kv2对所述反应釜的搅拌转速进行调节时,根据以下公式计算所述第二转速调节系数Kv2,设定

其中,Sa为预设黏稠度范围的最小值,Sb为预设黏稠度范围的最大值。

具体而言,本发明通过在相应调节方式下,确定不同的调节系数以对反应釜的搅拌速度进行调节,进一步提高了对制备过程的控制精度,从而提高了制备效率。

具体而言,当确定以第二调整方式对所述工作方式进行调整时,根据所述黏稠度S与预设黏稠度范围S0的比对结果确定对所述反应釜的压力调整时的压力调节系数;

当S<Sa时,确定以第一压力调节系数Kf1对所述反应釜的搅拌转速进行调节,并将调节后的压力设置为F3,设定F1=Fr×Kf1;

当S>Sb时,确定以第二压力调节系数Kf2对所述反应釜的搅拌转速进行调节,并将调节后的压力设置为F4,设定F2=Fr×Kf2;

其中,r的取值为1或2。

具体而言,当确定以第一压力调节系数Kf1对所述反应釜的搅拌转速进行调节时,根据以下公式计算所述第一压力调节系数Kf1,设定

具体而言,当确定以第二压力调节系数Kf2对所述反应釜的搅拌转速进行调节时,根据以下公式计算所述第二压力调节系数Kf2,设定

其中,Sa为预设黏稠度范围的最小值,Sb为预设黏稠度范围的最大值。

具体而言,本发明通过在相应调节方式下,确定不同的调节系数以对反应釜的压力进行调节,进一步提高了对制备过程的控制精度,从而提高了制备效率。

实施例一、本实施例生态修复土壤基质的制备方法中土壤基质由以下组分构成:

生物质原料150份、有机肥100份、微生物菌剂3份、表面活性剂1.5份以及螯合剂1份,控制发酵温度为25摄氏度,灭菌温度为125摄氏度灭菌30min后制得生态修复土壤基质。

实施例二

本实施例生态修复土壤基质的制备方法中土壤基质由以下组分构成:

生物质原料150份、有机肥100份、微生物菌剂4份、表面活性剂1.4份以及螯合剂2份,控制发酵温度为30摄氏度,灭菌温度为130摄氏度灭菌30min后制得生态修复土壤基质。

实施例三

本实施例生态修复土壤基质的制备方法中土壤基质由以下组分构成:

生物质原料150份、有机肥100份、微生物菌剂7份、表面活性剂1.8份以及螯合剂1.5份,控制发酵温度为28摄氏度,灭菌温度为140摄氏度灭菌30min后制得生态修复土壤基质。

将上述实施例制备得到的生态修复土壤基质和现有的土壤基质与污染土壤以1:2的比例将生态修复土壤基质放置在污染土壤,翻地灌溉后,以20公分间距分别种植向日葵种子、玉米种子和油菜种子后的发芽情况参照下表:

上表中现有土壤基质为草炭土,由上表可见,本发明实施例的生态修复土壤基质的种子发芽率高,具有很好的应用前景。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。