一种高固相含量高粘度混合炸药制备工艺及设备

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及武器弹药战斗部中的混合炸药制备工艺技术领域,具体地指一种高固相含量高粘度混合炸药制备工艺及设备,对呈塑态的炸药进行抽真空和精细化安全高效混合,制备高固相含量高粘度的热塑态炸药、浇铸高聚物黏结炸药(简称浇铸PBX炸药)、温压炸药等高能混合炸药的通用型工艺技术。

背景技术

随着技术的发展,热塑态炸药、浇铸PBX炸药、温压炸药等高能混合炸药正得到越来越多的应用,这些混合炸药是通过将固相的黒索今、奥克托今等高能炸药,与液相载体如梯恩梯熔融药浆或者液态高分子黏结剂等混合制备而成,提高混合炸药中的黒索今、奥克托今等高能固相炸药颗粒组分的含量,能够有效提高炸药的爆炸威力,是达到战斗部高效毁伤目标的重要途径。但是随着这些混合炸药中固相颗粒组分含量的提高,液相载体占比会相应减少,炸药浆的粘度会越来越大,药浆流动性变差,使混合炸药处于塑性状态,导致炸药各组分难以混合均匀,工艺性越来越差。同时也加剧了混合过程中炸药颗粒之间的摩擦,容易引发燃烧爆炸事故,给炸药混合生产带来安全隐患。因此,传统的热塑态炸药中固相颗粒组分的占比至多达到82%,传统的浇铸PBX炸药和温压炸药中固相颗粒组分的占比至多达到90%,动力粘度一般在1800Pa·s以下,由于药浆的粘度大,在混合过程中炸药内部也会混入大量气泡,导致混合炸药的密度降低,炸药的实际密度只能达到理论密度的95%,也影响炸药浆固化后的强度,装药质量难以保证。如果将高能固相炸药含量在混合炸药中的占比提高三个百分点,即在热塑态炸药中的占比提高到85%、在浇铸PBX炸药和温压炸药中占比提高到93%,则可以提高炸药威力10%以上,但是随之而来的是炸药浆的动力粘度将达到2200Pa·s以上,导致炸药中的各个组分难以混合均匀,严重影响炸药混合的工艺性和安全性。

传统用来制备呈塑态的混合炸药的设备均为无桨混合设备,从形式上可分为密闭式和开口式两种,分别简称为对角锅和开口锅。这两种混合锅的锅壁均为夹层,以水蒸汽为热源。其中对角锅全称为斜角夹层滚筒式塑化混合锅,如附图1所示。这种设备结构简单,适用于真空塑态混药。但由于设备是在完全密闭的状态下工作,而在梯恩梯由固相熔化为液相载体的过程中,一部分梯恩梯会受热挥发为气体产生蒸气压,一旦梯恩梯炸药蒸气压超压,会导致密闭的塑化混合锅发生爆炸事故,存在不安全因素,目前已逐步被开口式取代。开口锅全称为单轴倾斜旋转塑化混合锅。其结构也较简单,单轴旋转,进出料口部为截圆锥状,并且可以下俯和上仰,上料后工作状态为口部上仰,出料时口部可以下俯,如附图2所示。这种设备具有热效率高、出料方便、结构简单等优点。但这种设备也有不少缺点,例如:塑化混合过程不能抽真空,由于炸药粘度大,在混合过程中容易混入气泡,影响炸药密度和装药质量。这两种混合锅均以水蒸汽为热源,加热温度较高(80℃~120℃),只适用于制备以液相梯恩梯为载体的热塑态混合炸药,对于混合加热温度较低(30℃~80℃)的浇铸PBX炸药、温压炸药则不能使用。而且对于传统的以蒸汽锅炉为热源的蒸汽加热方式,混药设备夹层的温度控制精度只能达到±5℃,达不到浇铸PBX炸药和温压炸药加热温度控制精度±1℃的要求,药温也不能实现实时在线监测,一旦超温也影响炸药混合过程的安全。而且混药质量和炸药质量一致性差,混合均匀度只能达到常规的标准偏差小于0.5%(铝粉含量分析值),密度偏差只能控制在±0.01g/cm

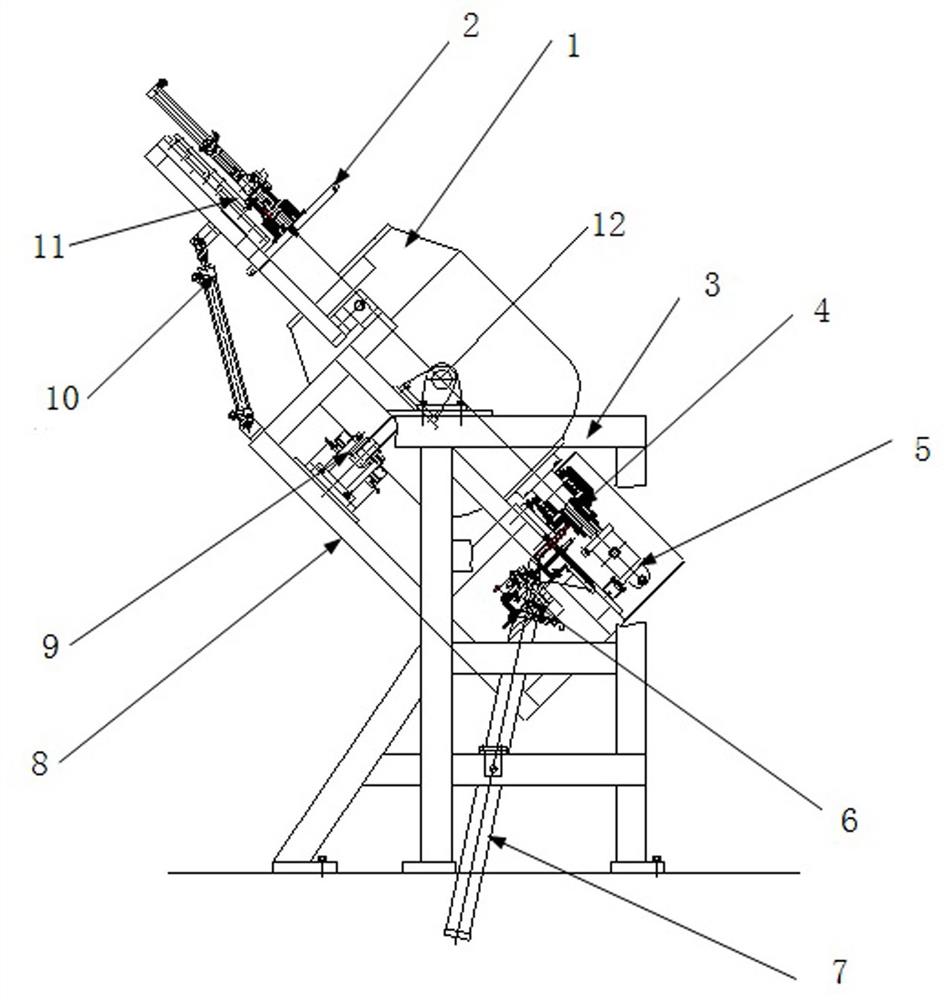

因此,发明一种制备高固相含量高粘度的热塑态炸药、浇铸PBX炸药、温压炸药等混合炸药的安全、通用型工艺技术,一种高固相含量高粘度混合炸药制备工艺及设备(如附图3所示),实现对塑态的炸药进行抽真空和精细化安全高效混合,具有一定的必要性和现实性。

发明内容

本发明的目的正是针对现有塑态的炸药混合工艺中所存在的不足之处,而提供一种高固相含量高粘度的热塑态炸药、浇铸PBX炸药、温压炸药等混合炸药的安全、通用型制备工艺。该工艺具有混合过程安全程度高、混合均匀度实现了在线检测,混药质量一致性好、通用性强等优点。实现了高固相含量高粘度塑态炸药的精细化安全高效制备,解决了影响塑态炸药混合安全和混药质量的工艺技术难题,满足了常规高效毁伤弹药战斗部的装药要求。

本发明的另一目的提供一种高固相含量高粘度混合炸药制备设备。

本发明为解决上述工艺技术难题采取的技术方案是:一种高固相含量高粘度混合炸药制备工艺,其特征按下述步骤制备:

步骤(1) 首先利用炸药晶体球形化、颗粒级配技术,降低炸药浆粘度,改善药浆的流动性,采用表面尽量光滑,形状尽量接近圆形的高致密球形化黒索今、奥克托今高能炸药颗粒,可显著减少晶体缺陷,提高晶体密度和本质安全性,其次,对炸药及铝粉固体颗粒进行颗粒粒径级配,使颗粒大小适当搭配,使小颗粒能填充到大颗粒的空隙中去、排列更紧密,减小表面积,也能够降低炸药浆的粘度,改善炸药浆的流动性和混合均匀性,从而起到提高固相炸药的含量的作用;使用含能黏结剂和含能增塑剂,能够有效提高混合炸药威力,添加工艺助剂如表面活性剂,能够改善固相组分颗粒的润湿性,降低炸药粘度,改善炸药混合工艺性能;

步骤(2) 将黑索今、奥克托今固体颗粒组分分别按照组份含量自动分成1~3次加料,每次加完料后分批由制备设备混合均匀,使得固体颗粒能够与熔融梯恩梯、黏结剂等液相载体反复进行充分混合,避免高含量固体颗粒组分一次性大量加入导致的结团和混合不均匀,同时也防止大量的黑索今、奥克托今等高能炸药组分与锅体产生剧烈摩擦引发燃烧爆炸危险,保证混合过程的安全;混合后炸药各成分的均匀度能够达到标准偏差小于0.5%(铝粉含量分析值);通过锅盖下方安装的小型移动式精密光谱分析仪,对于炸药浆混合均匀度的成分进行在线分析检测;

步骤(3)抽真空处理:盖上锅盖,锅体倾斜旋转混合,启动抽真空系统,在锅体旋转的同时对锅内的混合炸药进行抽真空处理,锅内真空度要求达到≤0.1kPa,时间为5min,有效排除炸药中混入的气泡;通过真空双温无桨混和设备的混合锅体旋转时内壁挡板对炸药的带动翻转和炸药自身重力的循环作用,使得各固相炸药组分与液相载体充分混合均匀,实现对塑态炸药安全、高效混合;混合时,锅体向上倾斜45°并旋转,转速设置为20r/min~60r/min,物料的体积占混合锅总容积之比一般在15%~40%之间,混合均匀度达到标准偏差小于0.5%(铝粉含量分析值);根据不同种类炸药加热温度的不同对锅体加热温度实现双温区控制;对于浇铸PBX炸药和温压炸药加热温度在30℃~80℃的,利用独立的电加热热水系统通过锅体夹层对炸药进行加热,温度控制精度为±1℃;对于热塑态炸药加热温度在80℃~120℃的,利用独立的蒸汽加热系统通过锅体夹层对炸药进行加热,温度控制精度也为±1℃; 混合过程中对锅内的炸药浆进行抽真空处理,提高混合炸药的密度,同时还能够保证混药过程的安全;

步骤(4) 对药浆进行精细化混合后处理,使用声共振混合后处理系统,利用低频声流对炸药浆进行精细化混合后处理,时间为10min,设备振动频率为60Hz,振幅为0.5mm~1mm,处理后能够将炸药各成分的混合均匀度由标准偏差小于0.2%(铝粉含量分析值);

步骤(5)药浆保温静置,炸药混合完成后锅体停转,使药浆在锅内保温静置5min,药浆混合过程中因炸药颗粒摩擦产生的多余热量能够得到释放、不聚积,保持炸药状态稳定,防止燃烧爆炸事故的发生;

步骤(6)出料,静置结束后,打开锅盖,通过远程视频监视系统从锅口观察锅内混合炸药的状态,确无冒烟、着火异常情况后,方可向下翻转锅体至-45°进行出料,完成对炸药的混合制备操作。

优选的,所述的颗粒粒径级配,使用黑索今炸药的三种颗粒质量百分比级配,大颗粒占75%,中颗粒占20%,小颗粒占5%,大颗粒尺寸为400μm,中颗粒尺寸为55μm,小颗粒尺寸为10μm,该级配方法能够将混合炸药的粘度由2200Pa·s以上降至1800Pa·s以下,改善炸药浆的流动性和混合均匀性。

步骤(4)中先通过锅盖下方安装的小型移动式精密光谱分析仪对于炸药浆混合均匀度的成分在线分析检测,消除了传统的人工到现场取样后送往专门的理化检测中心进行成分分析带来的不安全因素,提高了炸药成分分析检测的安全性和工效。

一种高固相含量高粘度混合炸药制备设备,具有带夹层的筒状锅体,其特征在于:所述筒状锅体配合有锅盖,筒状锅体中间位置的下部由两个滚轮支撑, 筒状锅体锅口对应的另一侧固定有锅体旋转轴,锅体旋转轴中心与筒状锅体中心同轴,锅体旋转轴通过轴承、轴承座连接锅体后支撑,所述锅体旋转轴通过驱动机构驱动整个筒状锅体旋转,马达作为驱动机构的旋转驱动力,锅体支撑架固定连接滚轮和锅体后支撑,锅体支撑架的中部通过铰轴铰接在固定支架上;所述锅盖上设置抽真空系统和压力传感器,锅盖连接在锅盖开闭装置上,锅盖开闭装置铰接在锅体支撑架上,锅盖翻转装置两端分别铰接锅盖开闭装置和锅体支撑架;翻转液压缸两端分别连接锅体支撑架和固定支架;所述锅体旋转轴内设有轴向设置且连通锅体夹层的通孔,通孔通过旋转接头和切换开关连接蒸汽源和热水源;在筒状锅体底部内壁加装高灵敏度的温度传感器,测温信号通过锅体旋转轴上安装的6路防爆滑环接头实时采集;在锅盖下方安装有红外测温系统,所述温度传感器和红外测温系统实时测温信号均输送至远程控制系统,对混合过程中的炸药温度实现双路实时在线监控和超温报警。

所述蒸汽源由蒸汽发生器为筒状锅体夹层提供汽压稳定输出的蒸汽源。

所述蒸汽发生器连接的蒸汽供应管道中设有电磁调节阀,通过电磁调节阀实时快速自动调节蒸汽供应压力,蒸汽供应压力控制在±0.01MPa以内,混合加热温度精确控制在±1℃以内。

所述锅盖的下方安装的小型移动式精密光谱分析仪,对于炸药浆混合均匀度的成分在线分析检测。

所述锅盖下方安装有自动喷水灭火系统,所述自动喷水灭火系统具有感烟、感光、感温的复合火灾探测器和喷头,复合火灾探测器和喷头设置在锅口对应位置的锅体支撑架上,自动喷水灭火系统,一旦锅内炸药出现冒烟、着火等异常情况,系统能够及时报警并自动喷水灭火。

所述锅盖内侧的下底部安装防爆型摄像头和冷光源,所述防爆型摄像头和冷光源连接远程控制室,通过远程控制室的显示屏,对锅内炸药混合状态进行实时监视。

所述锅盖上设置有紧急泄压装置。

所述锅盖开闭装置具有固定在锅体支撑架上的开闭油缸,开闭油缸的活塞杆端部为球头形与锅盖背部中心活动连接,实现锅盖与锅体的同步旋转和压紧。

本发明提出的技术方案中,其技术特征和有益效果主要有以下几个方面:

在步骤(1)中,针对动力粘度高达2200Pa·s以上,固相含量占比达85%以上的热塑态炸药,以及固相含量占比达93%以上的浇铸PBX炸药和温压炸药等高粘度塑态混合炸药,采用炸药晶体球形化、颗粒级配等技术,将药浆粘度降至1800Pa·s以下,改善炸药浆的流动性,使得塑态的炸药浆更加容易混合均匀。同时用含能黏结剂和含能增塑剂代替传统的非含能黏结剂和非含能增塑剂,能够提高炸药威力20%以上。添加工艺助剂如表面活性剂,能够改善固体颗粒与黏结剂体系界面的润湿状态,使固体颗粒易于分散,增加药浆流动性,降低炸药粘度,从而改善炸药混合工艺性能。炸药晶体密度可以由理论密度的99.0%以下提高到99.5%以上。例如对于球形化特制黒索今炸药晶体密度可以高达1.811g/cm

在步骤(2)中,通过将炸药按含量多少分次加料、分批混合,以及锅体旋转时锅内壁弧形挡板的带动翻转和自身重力的循环作用,炸药固体颗粒能够与熔融梯恩梯、含能增塑剂、含能黏结剂等液相载体充分混合,混合均匀度能够达到标准偏差小于0.5%(铝粉含量分析值),实现对塑态炸药的安全、高效混合。避免高含量固体颗粒组分一次性大量加入导致的结团和混合不均匀,同时也防止大量的黑索今、奥克托今等高能炸药组分与锅体产生剧烈摩擦引发燃烧爆炸危险,保证混合过程的安全。通过锅盖下方安装的小型移动式精密光谱分析仪,实现了炸药混合均匀度的在线检测,消除了传统的人工到现场取样后送往专门的理化检测中心进行成分分析带来的不安全因素,提高了成分分析的安全性和工效。

在步骤(3)中,针对传统混合设备所采取的蒸汽锅炉加热方式温度控制精度差(±5℃),达不到浇铸PBX炸药和温压炸药加热温度控制精度±1℃的要求的难题,以及蒸汽加热温度较高(80℃~120℃),只适用于制备以液相梯恩梯为载体的热塑态混合炸药,不适用于加热混合温度较低(30℃~80℃)的浇铸PBX炸药和温压炸药的难题,本发明对混合锅内的炸药实现了双温区双路精密加热控制(±1℃),并且蒸汽和热水两套独立的加热系统能够自动切换,适用于不同种类的炸药混合,混药质量一致性、通用性和安全性好。通过在锅体内壁安装高灵敏度的温度传感器,以及在锅盖下方安装红外测温系统,本发明能够对混合过程中的炸药温度实现双路实时在线监控和超温报警,避免混合过程出现超温发生燃烧爆炸事故。通过锅盖下方安装自动喷水快速灭火系统和远程电视监控系统,对锅内炸药混合状态实时远程监视,一旦锅内炸药出现冒烟、着火等异常情况能够及时应急处理,并自动打开雨淋消防系统灭火,保证混药设备的安全。

在步骤(3)中,针对传统的开口锅(单轴倾斜旋转塑化锅)塑化混合过程不能抽真空的难题,在混合锅口部增加移动式压紧锅盖,锅盖上设置抽真空系统和压力传感器。通过锅盖上的抽真空系统,实现了对锅内的炸药边旋转混合边进行抽真空处理,以排除混合过程中带入的气泡,锅内真空度能够达到≤0.1kPa。通过抽真空处理,混合炸药实际密度能够由理论密度的95%提高到理论密度的99.8%,并且混合炸药的密度一致性好,炸药密度偏差可以由±0.01g/cm

在步骤(4)中,通过对药浆进行精细化混合后处理,使用低频声流的声共振混合后处理系统,在10min的短时间内,能够将炸药浆的混合均匀度由标准偏差小于0.5%(铝粉含量分析值)进一步优化到标准偏差小于0.2%,混合均匀度指标提高一倍以上,从而实现对药浆的精细化混合。

附图说明

图1为传统的斜角夹层滚筒式塑化混合锅设备主机结构示意图;

图2为传统的单轴倾斜旋转塑化混合锅设备主机结构示意图;

图3为本发明所用的高固相含量高粘度混合炸药制备设备结构示意图。

具体实施方式

如图1所示的传统的斜角夹层滚筒式塑化混合锅设备,这种设备结构简单,适用于真空塑态混药。但由于设备是在完全密闭的状态下工作,而在梯恩梯由固相熔化为液相载体的过程中,一部分梯恩梯会受热挥发为气体产生蒸气压,一旦梯恩梯炸药蒸气压超压,会导致密闭的塑化混合锅发生爆炸事故,存在不安全因素,目前已逐步被开口式取代。如图2所示的传统的单轴倾斜旋转塑化混合锅设备,其结构也较简单,单轴旋转,进出料口部为截圆锥状,并且可以下俯和上仰,上料后工作状态为口部上仰,出料时口部可以下俯。这种设备具有热效率高、出料方便、结构简单等优点。但这种设备也有不少缺点,例如:塑化混合过程不能抽真空,由于炸药粘度大,在混合过程中容易混入气泡,影响炸药密度和装药质量。这两种混合锅均以水蒸汽为热源,加热温度较高(80℃~120℃),只适用于制备以液相梯恩梯为载体的热塑态混合炸药,对于混合加热温度较低(30℃~80℃)的浇铸PBX炸药、温压炸药则不能使用。而且对于传统的以蒸汽锅炉为热源的蒸汽加热方式,混药设备夹层的温度控制精度只能达到±5℃,达不到浇铸PBX炸药和温压炸药加热温度控制精度±1℃的要求。

下面结合图3具体说明本发明一种高固相含量高粘度混合炸药制备工艺。

本发明采用一种高固相含量高粘度混合炸药制备设备对高固相含量高粘度混合炸药进行制备,该设备具有带夹层的筒状锅体1,所述筒状锅体配合有锅盖2,筒状锅体中间位置的下部由两个滚轮支撑9, 筒状锅体锅口对应的另一侧固定有锅体旋转轴,锅体旋转轴中心与筒状锅体中心同轴,锅体旋转轴通过轴承、轴承座连接锅体后支撑4,所述锅体旋转轴通过驱动机构驱动整个筒状锅体旋转,马达6作为驱动机构的旋转驱动力,锅体支撑架8固定连接滚轮和锅体后支撑4形成一个整体支撑架,锅体支撑架的中部通过铰轴12铰接在固定支架3上;所述锅盖2上设置抽真空系统和压力传感器,锅盖连接在锅盖开闭装置11上,锅盖开闭装置11铰接在锅体支撑架8上,锅盖翻转装置10两端分别铰接锅盖开闭装置11和锅体支撑架8,翻转液压缸7两端分别连接锅体支撑架8和固定支架3;锅盖翻转装置10为液压缸实现翻转。所述锅体旋转轴内设有轴向设置且连通锅体夹层的通孔,通孔通过旋转接头5和切换开关连接蒸汽源和热水源。在筒状锅体底部内壁加装高灵敏度的温度传感器,测温信号通过锅体旋转轴上安装的6路防爆滑环接头实时采集;在锅盖下方安装有红外测温系统,所述温度传感器和红外测温系统实时测温信号均输送至远程控制系统,对混合过程中的炸药温度实现双路实时在线监控和超温报警。所述蒸汽源由蒸汽发生器为筒状锅体夹层提供汽压稳定输出的蒸汽源。所述蒸汽发生器连接的蒸汽供应管道中设有电磁调节阀,通过电磁调节阀实时快速自动调节蒸汽供应压力,蒸汽供应压力控制在±0.01MPa以内,混合加热温度精确控制在±1℃以内。所述锅盖的下方安装的小型移动式精密光谱分析仪,对于炸药浆混合均匀度的成分在线分析检测。

所述锅盖下方安装有自动喷水灭火系统,所述自动喷水灭火系统具有感烟、感光、感温的复合火灾探测器和喷头,复合火灾探测器和喷头设置在锅口对应位置的锅体支撑架上,自动喷水灭火系统,一旦锅内炸药出现冒烟、着火等异常情况,系统能够及时报警并自动喷水灭火。所述锅盖内侧的下底部安装防爆型摄像头和冷光源,所述防爆型摄像头和冷光源连接远程控制室,通过远程控制室的显示屏,对锅内炸药混合状态进行实时监视。所述锅盖上设置有紧急泄压装置。所述锅盖开闭装置具有固定在锅体支撑架上的开闭油缸,开闭油缸的活塞杆端部为球头形与锅盖背部中心活动连接,实现锅盖与锅体的同步旋转和压紧。

实施例1

热塑态炸药混合制备工艺:

步骤(1) 原材料准备:将制备热塑态混合炸药的各组分原材料例如梯恩梯,经晶体球形化处理并颗粒级配的黑索今、奥克托今等高能炸药,对炸药及铝粉固体颗粒进行颗粒粒径级配,使颗粒大小适当搭配,使小颗粒能填充到大颗粒的空隙中去、排列更紧密,减小表面积,也能够降低炸药浆的粘度,改善炸药浆的流动性和混合均匀性,从而起到提高固相炸药的含量的作用;使用黑索今炸药的三种颗粒质量百分比级配,大颗粒占75%,中颗粒占20%,小颗粒占5%,大颗粒尺寸为400μm,中颗粒尺寸为55μm,小颗粒尺寸为10μm,该级配方法能够将混合炸药的粘度由2200Pa·s以上降至1800Pa·s以下,改善炸药浆的流动性和混合均匀性。颗粒级配的球形铝粉,以及含能增塑剂等添加剂原材料运入存放间,分类分区存放。开箱检查炸药等原材料的外观质量,各原材料应有制造厂合格证,技术指标必须符合相应的技术标准的要求,并经进厂验收合格,无外来机械杂质、受潮结块等外观变化。

开机检查:启动本发明设备的控制系统以及液压、热工、真空、混合均匀度在线分析、声共振后处理、远程监视等系统进行检查,使用电加热蒸汽发生器,对锅体夹层供应(0.1MPa~0.15MPa)±0.01MPa的水蒸汽。设置好混合工艺参数:加热温度、锅内压力、锅体转速等,设置超温、超压、超速等工艺报警参数。对制备设备进行空运行检查,要求设备运行状况良好,严禁设备带病运行。

步骤(2) 原材料自动称量:按产品技术文件和工艺规程规定的炸药组分配比,在原材料自动称量加料系统中设置各组分需称量的质量参数,自动称取炸药各组分。

自动加料:锅体向上倾斜45°,先将称量好的梯恩梯自动加入锅体,盖上锅盖,锅体旋转,转速20r/min~60r/min,锅体夹层加热温度(95℃~98℃)±1℃,将梯恩梯熔化为液态;再按照混合炸药配方要求,将球形铝粉、黑索今、奥克托今和含能增塑剂原材料按含量的多少各分1~3次自动加入锅内。

抽真空处理:盖上锅盖,锅体倾斜旋转混合,启动抽真空系统,在锅体旋转的同时对锅内的混合炸药进行抽真空处理,锅内真空度要求达到≤0.1kPa,时间为5min,有效排除炸药中混入的气泡。通过锅盖下方的高灵敏度压力传感器,对锅内梯恩梯炸药加热熔化过程中产生的蒸气压力进行实时在线监控和超压报警,防止锅内压力超压发生危险。同时锅盖上配备的紧急泄压安全装置,在紧急情况下锅内压力能够快速泄压,保证混合过程安全。

混合:球形铝粉、黑索今、奥克托今和含能增塑剂原材料每次加入后,启动混合锅旋转对锅内的物料进行分次按批混合,转速设置为20r/min~60r/min,锅体夹层加热温度保持在(95℃~98℃)±1℃。每次加完料后分批由制备设备混合均匀,使得固体颗粒能够与熔融梯恩梯、黏结剂等液相载体反复进行充分混合,避免高含量固体颗粒组分一次性大量加入导致的结团和混合不均匀,同时也防止大量的黑索今、奥克托今等高能炸药组分与锅体产生剧烈摩擦引发燃烧爆炸危险,保证混合过程的安全;混合后炸药各成分的均匀度能够达到标准偏差小于0.5%(铝粉含量分析值);通过锅盖下方安装的小型移动式精密光谱分析仪,对于炸药浆混合均匀度的成分进行在线分析检测;

步骤(4)精细化混合后处理:使用设备配套的声共振混合后处理系统,利用低频声流,对炸药浆进行精细化混合后处理,时间为10min,设备振动频率为60Hz,振幅为0.5mm~1mm。

处理后能够将炸药浆的混合均匀度由之前的标准偏差小于0.5%(铝粉含量分析值)进一步提高到标准偏差小于0.2%,从而实现对炸药药浆的精细化混合。通过锅盖下方安装的小型移动式精密光谱分析仪在线完成炸药的混合均匀度检测,要求炸药浆混合均匀度标准偏差必须小于0.2%(铝粉含量分析值)。

步骤(8) 保温静置:炸药混合完成后锅体停转,药浆在锅内保温静置5min,保证药浆混合过程中因炸药颗粒互相摩擦产生的多余热量能够得到释放、不聚积,保持炸药状态稳定,防止燃烧爆炸事故的发生。

步骤(9) 出料:药浆静置结束后,打开锅盖,通过远程视频监视系统从锅口观察锅内混合炸药的状态,确无冒烟、着火等异常情况后,将锅体向下翻转至-45°,进行出料,完成对炸药的混合制备操作。

实施例2

浇铸PBX炸药和温压炸药混合制备工艺:

步骤(1) 原材料准备:将制备浇铸PBX混合炸药和温压混合炸药的各组分原材料例如含能黏结剂,经晶体球形化处理并颗粒级配的黑索今、奥克托今等高能炸药,颗粒级配的球形铝粉,以及含能增塑剂、固化剂等添加剂原材料运入存放间,分类分区存放。开箱检查炸药等原材料的外观质量,各原材料应有制造厂合格证,技术指标必须符合相应的技术标准的要求,并经进厂验收合格,无外来机械杂质、受潮结块等外观变化。

步骤(2) 开机检查:启动混合设备的控制系统以及液压、热工、真空、混合均匀度在线分析、声共振后处理、远程监视等系统进行检查,使用电加热热水供应站,对锅体夹层通入(50℃~70℃)±1℃的热水进行加热。设置好混合工艺参数如加热温度、锅内压力、锅体转速等,设置超温、超压、超速等工艺报警参数。对制备设备进行空运行检查,要求设备运行状况良好,严禁设备带病运行。

步骤(3) 原材料自动称量:按产品技术文件和工艺规程规定的炸药组分配比,在原材料自动称量加料系统中设置各组分需称量的质量参数,自动称取炸药各组分。

步骤(4)自动加料:锅体向上倾斜45°,先将称量好的含能黏结剂自动加入混合锅,再按照混合炸药配方要求,将球形铝粉、特制黑索今、特制奥克托今和含能增塑剂、固化剂等原材料按含量的多少各分1~3次自动加入锅内。盖上锅盖,锅体旋转,转速20r/min~60r/min(具体见表1),锅体夹层加热温度(50℃~70℃)±1℃。

步骤(5) 混合:每次加入球形铝粉、黑索今、奥克托今和含能增塑剂等原材料后,启动混合锅旋转对锅内的物料进行分次按批混合,转速设置为20r/min~60r/min(具体见表1),锅体夹层加热温度保持在(50℃~70℃)±1℃。

步骤(6) 抽真空处理:盖上锅盖,锅体倾斜旋转混合,启动抽真空系统,在锅体旋转的同时对锅内的混合炸药进行抽真空处理,锅内真空度要求达到≤0.1kPa,时间为5min,有效排除炸药中混入的气泡。通过锅盖下方的高灵敏度压力传感器,对锅内炸药加热混合过程中产生的蒸气压力进行实时在线监控和超压报警,防止锅内压力超压发生危险。同时锅盖上配备的紧急泄压安全装置,在紧急情况下锅内压力能够快速泄压,保证混合过程安全。

步骤(7)精细化混合后处理:使用设备配套的声共振混合后处理系统,利用低频声流,对炸药浆进行精细化混合后处理,时间为10min,设备振动频率为60Hz,振幅为0.5mm~1mm。

处理后能够将炸药浆的混合均匀度由之前的标准偏差小于0.5%(铝粉含量分析值)进一步提高到标准偏差小于0.2%,从而实现对炸药药浆的精细化混合。炸药的混合均匀度检测通过锅盖下方安装的小型移动式精密光谱分析仪在线完成,要求炸药浆混合均匀度标准偏差必须小于0.2%(铝粉含量分析值)。

步骤(8) 保温静置:炸药混合完成后锅体停转,药浆在锅内保温静置5min,保证药浆混合过程中因炸药颗粒互相摩擦产生的多余热量能够得到释放、不聚积,保持炸药状态稳定,防止燃烧爆炸事故的发生。

步骤(9) 出料:药浆静置结束后,打开锅盖,通过远程视频监视系统从锅口观察锅内混合炸药的状态,确无冒烟、着火等异常情况后,将锅体向下翻转至-45°,进行出料,完成对炸药的混合制备操作。

其中混合锅内径与最佳转速、临界转速的具体关系见表1。

表1 锅体内径与最佳转速、临界转速的关系

注:当混合锅转速过高时,物料受离心力作用贴在锅内壁不下落,产生这种现象的最低转速称为临界转速,此时作用在物料上的重力和离心力相平衡。要使设备获得较好的混合效果,必须将转速控制在临界转速以下。