一种含有钙盐的乳化炸药制备方法以及制备装置

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种含有钙盐的乳化炸药制备方法以及制备装置,属于乳化炸药制备领域。

背景技术

国内现有乳化炸药生产工艺均采用硝酸铵作为氧化剂,钠盐作为辅助氧化剂。而辅助氧化剂的主要作用是降低硝酸铵的析晶点,提高炸药稳定性。由于目前原材料价格上涨因素影响,给企业经营造成较大压力。为降低乳化炸药制造成本,对现有乳化炸药工艺配方、粗乳设备进行改进。

发明内容

本发明的目的是为解决背景技术中存在的上述问题,提供一种含有钙盐的乳化炸药制备方法以及制备装置。

本发明实现上述目的,采取的技术方案如下:

一种含有钙盐的乳化炸药制备装置,包括储存罐、搅拌装置Ⅰ、搅拌装置Ⅱ和间歇进料装置;所述储存罐的中心设有搅拌装置Ⅱ,储存罐的偏心位置设有搅拌装置Ⅰ,且搅拌装置Ⅰ和搅拌装置Ⅱ之间相互配合;所述间歇进料装置设置在储存罐的上端,且间歇进料装置与搅拌装置Ⅱ连接。

一种含有钙盐的乳化炸药的制备方法,所述制备方法包括以下步骤:

步骤一:将硝酸铵、钙盐、氯化钾和水投入制备罐内,然后加热水温,制成水相材料;

步骤二:将油相材料投入熔蜡槽内进行融化,待达到融化温度后,将油相材料通过过滤泵输送至另一个储存罐内;

步骤三:将步骤一中得到的水相材料进行破碎、过滤和计量后通过泵输入至箱体内;然后将步骤二中得到的油相材料进行过滤和计量后通过泵输入至箱体内;然后通过搅拌装置Ⅰ、搅拌装置Ⅱ对二者进行搅拌、粗乳;随后将水相材料与油相材料混合后得到的基质泵送至静态乳化器内进行精乳;

步骤四:步骤三中得到的水相材料与油相材料混合后的基质冷却后泵送至静态混合器,然后将0.3~0.55%发泡剂、0.2~0.45%催化剂加入,进行敏化;

步骤五:最后使用自动装药机装药,装药密度控制在1.00-1.30g/cm

与现有技术相比,本发明的有益效果是:本发明用含有钙盐的乳化炸药技术配方替换现有配方,调整工艺技术条件,降低乳化炸药生产原材料成本,进而降低乳化炸药制造成本,缓解经营压力,为企业创造经济效益;本发明中的制备装置具有提高乳化速度,节约时间成本的优点。

附图说明

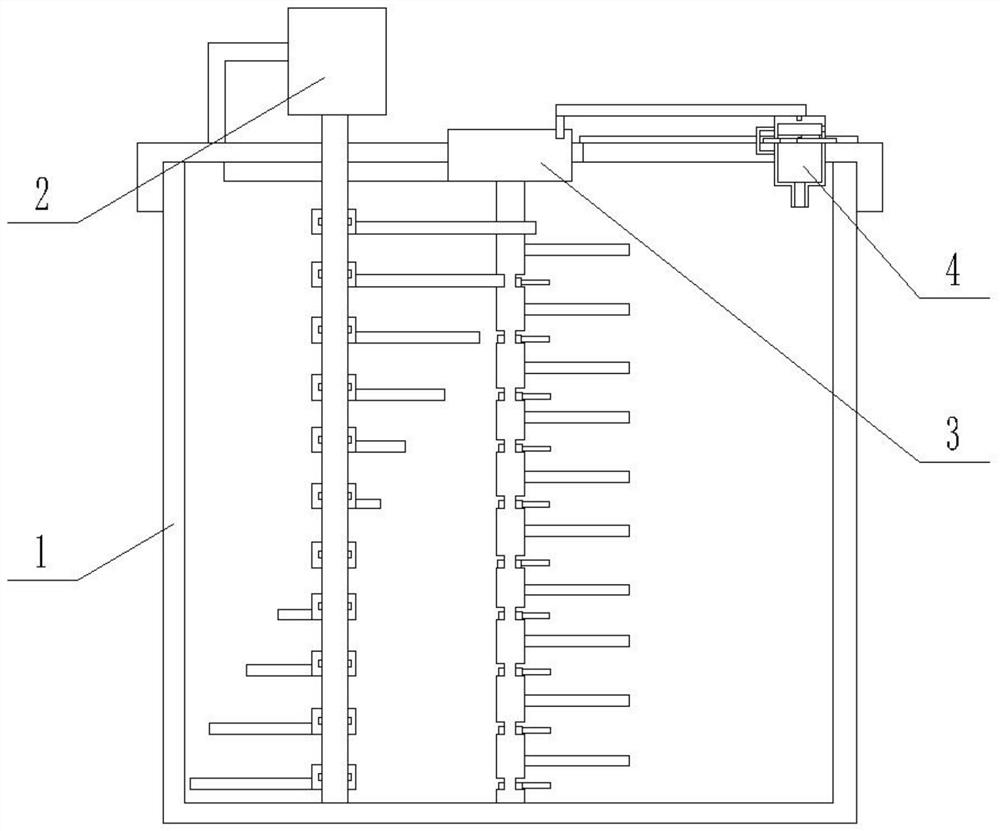

图1是本发明的一种含有钙盐的乳化炸药制备装置的主视图;

图2是本发明的一种含有钙盐的乳化炸药制备装置的储存罐的主视图;

图3是本发明的一种含有钙盐的乳化炸药制备装置的搅拌装置Ⅰ的主视图;

图4是本发明的一种含有钙盐的乳化炸药制备装置的连接环的俯视图;

图5是本发明的一种含有钙盐的乳化炸药制备装置的搅拌装置Ⅱ的主视图;

图6是本发明的一种含有钙盐的乳化炸药制备装置的间歇进料装置的主视图;

图7是本发明配方变更前后乳化炸药性能指标对比图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

具体实施方式一:如图1-7所示,本实施方式记载了一种含有钙盐的乳化炸药制备装置,包括储存罐1、搅拌装置Ⅰ2、搅拌装置Ⅱ3和间歇进料装置4;所述储存罐1的中心设有搅拌装置Ⅱ3,储存罐1的偏心位置设有搅拌装置Ⅰ2,且搅拌装置Ⅰ2和搅拌装置Ⅱ3之间相互配合;所述间歇进料装置4设置在储存罐1的上端,且间歇进料装置4与搅拌装置Ⅱ3连接。

具体实施方式二:如图1-7所示,本实施方式是对具体实施方式一作出的进一步说明,所述储存罐1包括罐体11、盖12和齿条16;所述盖12通过螺纹连接在罐体11的上端,盖12的顶端中心设有圆孔Ⅰ14,圆孔Ⅰ14的两侧分别设有圆孔Ⅱ13和滑槽15;所述齿条16固定连接在盖12的上端,且齿条16位于滑槽15的侧面。

具体实施方式三:如图1-7所示,本实施方式是对具体实施方式一作出的进一步说明,所述搅拌装置Ⅰ2包括电机支架21、电机22、齿轮Ⅰ23、连接环24、多个搅拌杆Ⅰ25和固定杆26;所述电机22通过电机支架21固定连接在盖12上,电机22的输出轴穿过圆孔Ⅱ13且固定连接有固定杆26;所述固定杆26上固定连接有齿轮Ⅰ23并且固定杆26由上至下均布有多个连接环24;每个所述连接环24上固定连接有对应的搅拌杆Ⅰ25;每个所述搅拌杆Ⅰ25的侧面均设有卡槽。

具体实施方式四:如图1-7所示,本实施方式是对具体实施方式一作出的进一步说明,每个所述连接环24包括圆环241、挡块Ⅰ243和弹簧244;所述固定杆26包括杆体261和挡块Ⅱ262;所述圆环241的内圆面上设有环形槽242,且圆环241通过轴承套在杆体261上,环形槽242的内部还固定连接有挡块Ⅰ243;所述杆体261的外圆面上固定连接有挡块Ⅱ262,挡块Ⅱ262与环形槽242滑动配合;所述弹簧244的一端固定连接在挡块Ⅰ243上,弹簧244的另一端固定连接挡块Ⅱ262上。

具体实施方式五:如图1-7所示,本实施方式是对具体实施方式一作出的进一步说明,所述搅拌装置Ⅱ3包括齿轮Ⅱ31、中心轴32、套环33、搅拌杆Ⅱ34和搅拌杆Ⅲ36;所述齿轮Ⅱ31通过轴承连接在圆孔Ⅰ14内,齿轮Ⅱ31与齿轮Ⅰ23啮合,且齿轮Ⅱ31的上端偏心位置设有插孔35;所述中心轴32固定连接在齿轮Ⅱ31的底端中心,中心轴32外圆面上设有与连接环24数量、高度相对应的环形凹槽;每个所述搅拌杆Ⅱ34固定连接在中心轴32的两个相邻的环形凹槽之间;每个所述套环33通过轴承套在环形凹槽内,且套环33的外圆面上设有多个卡块;每个所述搅拌杆Ⅲ36固定连接在对应套环33的外圆面上;所述套环33上的卡块与搅拌杆Ⅰ25侧面的卡槽嵌入式滑动配合。

具体实施方式六:如图1-7所示,本实施方式是对具体实施方式一作出的进一步说明,所述间歇进料装置4包括圆杆Ⅰ41、连杆42、圆杆Ⅱ43、矩形外壳Ⅰ44、U形连杆46、矩形外壳Ⅱ47、上挡板49和转动挡板410;所述连杆42的下端两侧分别固定连接有圆杆Ⅰ41和圆杆Ⅱ43;所述圆杆Ⅰ41的下端通过轴承连接在插孔35内,圆杆Ⅱ43的下端通过轴承连接诶在矩形外壳Ⅰ44上;所述矩形外壳Ⅰ44的侧面设有进料口45,矩形外壳Ⅰ44的侧面固定连接有U形连杆46;所述U形连杆46的另一端固定连接有矩形外壳Ⅱ47;所述矩形外壳Ⅰ44与矩形外壳Ⅱ47之间设有转动挡板410,转动外壳Ⅱ47的下端设有出料口;所述矩形外壳Ⅰ44内固定连接有上挡板49;所述上挡板49位于转动挡板410的上方,且转动挡板410通过转轴连接在上挡板49下端,且转动挡板410的外侧设有与齿条16配合的槽体;所述上挡板49上设有通孔Ⅰ48、转动挡板410上设有通孔Ⅱ411。

具体实施方式七:如图1-7所示,本实施方式记载了一种含有钙盐的乳化炸药的制备方法,所述制备方法包括以下步骤:

步骤一:将硝酸铵、钙盐(如硝酸钙)、氯化钾和水投入制备罐内,然后加热水温,制成水相材料;

步骤二:将油相材料投入熔蜡槽内进行融化,待达到融化温度后,将油相材料通过过滤泵输送至另一个储存罐内;

步骤三:将步骤一中得到的水相材料进行过滤和计量后通过泵输入至箱体11内;然后将步骤二中得到的油相材料进行过滤和计量后通过泵输入至箱体11内;然后通过搅拌装置Ⅰ2、搅拌装置Ⅱ3对二者进行搅拌、粗乳;随后将水相材料与油相材料混合后得到的基质泵送至静态乳化器内进行精乳;其中

步骤四:步骤三中得到的水相材料与油相材料混合后的基质冷却后泵送至静态混合器,然后将0.3~0.55%发泡剂、0.2~0.45%催化剂加入,进行敏化;

步骤五:最后使用自动装药机装药,装药密度控制在1.00-1.30g/cm

具体实施方式八:如图1-7所示,本实施方式是对具体实施方式七作出的进一步说明,所述步骤一中制备水相材料的温度为90±2℃;步骤二中制备油相材料88±2℃;步骤四、五中敏化装药温度为∮70mm以上大直径药卷75±5℃,∮29-35mm小直径药卷80±5℃。

具体实施方式九:如图1-7所示,本实施方式是对具体实施方式七作出的进一步说明,所述步骤三中泵送至静态乳化器内的速度需控制在∮29-∮35的小直径药卷为3-4.8吨/小时,∮70以上的大直径药卷为5-10吨/小时。

具体实施方式十:如图1-7所示,本实施方式是对具体实施方式七作出的进一步说明,所述步骤一中制备水相材料的硝酸铵、钙盐、氯化钾和水占总质量的比例分别为硝酸铵80%-85%、钙盐5%-12%、氯化钾0%、水8%-12%或者硝酸铵76%-81%、钙盐5%-12%、氯化钾3%-5%、水8%-12%或者硝酸铵74%-79%、钙盐5%-12%、氯化钾5%-7%、水7%-11%。其中配比为硝酸铵80%-85%、钙盐5%-12%、氯化钾0%、水8%-12%的水相材料制备出炸药的用途是岩石乳化炸药、配比为硝酸铵76%-81%、钙盐5%-12%、氯化钾3%-5%、水8%-12%的水相材料制备出炸药的用途为二级煤矿许用乳化炸药、配比为硝酸铵74%-79%、钙盐5%-12%、氯化钾5%-7%、水7%-11%的水相材料制备出炸药的用途是三级煤矿许用乳化炸药,岩石型乳化炸药的水相材料和油相材料的质量比为93.5:6.5,煤矿许用型乳化炸药水相材料和油相材料的质量比为93.8:6.2。

本发明的工作原理是:使用本发明中的装置进行粗乳时,先将混合后的水相材料加入罐体11内,然后盖上盖12,通过进料口45将油相材料加入到矩形外壳Ⅰ44,然后启动电机22,电机22先顺时针转动带动杆体261转动,进而带动挡块Ⅱ262转动,挡块Ⅱ262压缩弹簧244,弹簧244压缩至极限时,挡块Ⅰ243被推动,进而带动连接环241转动,连接环241带动搅拌杆Ⅰ25顺时针转动,进而进行搅拌,同时齿轮Ⅰ23随着杆体261转动,齿轮Ⅰ23带动齿轮Ⅱ31转动,齿轮Ⅱ31带动中心轴32转动,中心轴32带动搅拌杆Ⅱ34逆时针转动,使搅拌杆Ⅰ25与搅拌杆Ⅱ34的转向相反,进而使罐体11内的水相材料和油相材料不规则混合,加快混合效率;同时由于搅拌杆Ⅰ25的长度大于杆体261与中心轴32之间的距离,所以当搅拌杆Ⅰ25转动至与中心轴32上的对应高度的套环33接触后停止转动,并持续压缩弹簧244,直至所有的搅拌杆Ⅰ25均与对应的套环33接触时,电机22反向启动,并逆时针转动,进而带动搅拌杆Ⅰ25、搅拌杆Ⅱ34反向转动,加快混合,同时当搅拌杆Ⅰ25未接触套环33时,套环33带动搅拌杆Ⅲ36随着附近液体的流动方向左右摆动,直至搅拌杆Ⅰ25与套环33接触后,搅拌杆Ⅰ25上的卡槽内部有套环33上的卡块嵌入,使套环33不能再随着附近液体摆动,并且多个搅拌杆Ⅲ36固定在不同的位置,随着罐体11内液体的流动,搅拌杆Ⅲ36固定不动,也可以起到加速搅拌,促进乳化效率的目的;反向启动电机22后,搅拌杆Ⅰ25反向转动至另一方向,并再次固定套环33,如此循环;随着齿轮Ⅱ31转动,带动圆杆Ⅰ41运动,进而带动连杆42运动,连杆42带动矩形壳体Ⅰ44沿着滑槽15滑动,矩形壳体Ⅰ44带动上挡板49运动,进而带动转动挡板410转动,转动挡板410在齿条16的作用下转动,使通孔Ⅰ48、通孔Ⅱ410连通或者不连通,使其内的油相材料间隔落入罐体11内,进而避免物料堆积,影响乳化效率。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的装体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同条件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。