一种自动化造粒机

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及制粒设备技术领域,特别涉及一种自动化造粒机。

背景技术

目前市场上对于含有没有一款造粒机能满足火工产品(火药或炸药)、含能材料(含有爆炸性基团或含有氧化剂和可燃物、能独立进行化学反应并输出能量的化合物或混合物,是军用炸药、发射药和火箭推进剂配方的重要组成部分)的专用造粒设备。

现有技术中对于火工产品、含能材料制成颗粒状的方式:是将湿料置于筛网斗内,操作人员通过特殊刮板人工来回挤压物料,通过筛网使其形成颗粒,此采用人工操作,不仅工作效率低,而且由于其易燃、易爆的特性,在制粒过程中,少量的干燥粉尘会漂浮于空气中,有很高的燃烧、爆炸的风险,发生此类风险会造成重大人员及财产损失。因此亟需要设计出一种专门用于此种的专用设备。

发明内容

针对现有的技术不足,本发明提供一种自动化造粒机,其自动化程度高,并且能够对专门火工产品、含能材料制成颗粒状,不仅工作效率高,而且安全系数更高。

为了实现上述目的,本发明所采取的技术方案是:

一种自动化造粒机,包括造粒机和防爆墙,所述防爆墙上设置有进料窗口和出料窗口,所述进料窗口上设置有进料防爆门,所述出料窗口上设置有出料防爆门;所述造粒机括支架,所述支架上设置有托盘支撑平台、造粒装置和出料支撑平台,所述托盘支撑平台位于所述进料窗口位置。

本发明进一步采取的技术方案是:所述托盘支撑平台包括设置在所述防爆墙上的进料托盘支撑板支架和旋转磁性气缸,所述进料托盘支撑板支架上设置有进料托盘旋转轴,所述进料托盘旋转轴连接有所述旋转磁性气缸,且在所述进料托盘旋转轴上设置有进料托盘支撑板,所述进料托盘支撑板上设置有进料托盘,且所述防爆墙上设置有用于夹紧所述进料托盘的夹紧组件。

本发明进一步采取的技术方案是:所述夹紧组件包括设置在所述防爆墙2上的夹紧磁性气缸,所述夹紧磁性气缸上设置有夹紧头。

本发明进一步采取的技术方案是:所述夹紧组件采用的是两个,每个夹紧组件分为位于进料托盘的侧边位置。

本发明进一步采取的技术方案是:所述进料托盘支撑板的表面附抗静电胶皮。

本发明进一步采取的技术方案是:所述造粒装置包括设置在所述支架上的座架,所述座架上设置有驱动机构和造粒腔体,所述造粒腔体中安装有筛网,所述造粒腔体上部设置有进料口,所述进料口正好对应着所述托盘支撑平台,所述造粒腔体下部设置有出料口,所述驱动机构上设置有轴,所述轴上设置有刮板伸缩磁性气缸,所述轴下端设置有对所述造粒腔体上筛网的物料进行加工处理的硅橡胶V型刮板。

本发明进一步采取的技术方案是:所述驱动机构包括设置在所述座架上的防爆电机,所述防爆电机上设置有电机罩,所述防爆电机与所述轴之间通过轴承相连接,且所述防爆电机上设置有减速机。

本发明进一步采取的技术方案是:所述造粒腔体与所述座架通过造粒机固定支撑平台进行固定连接。

本发明进一步采取的技术方案是:所述出料支撑平台包括设置在所述造粒腔体出料口下方的设备支架,所述设备支架上设置有磁性无杆气缸,所述磁性无杆气缸上设置有收料托盘支撑板,所述收料托盘支撑板上设置有收料托盘,所述磁性无杆气缸带动所述收料托盘支撑板水平来回运动,所述收料托盘支撑板带动所述收料托盘水平来回运动。

本发明进一步采取的技术方案是:所述收料托盘支撑板表面附抗静电胶皮。

本发明的有益效果:

其一,本发明包括造粒机和防爆墙,防爆墙上设置有进料窗口和出料窗口,进料窗口上设置有进料防爆门,出料窗口上设置有出料防爆门,此种设置防爆墙,这样大大提升了安全性,降低了生产过程中危险性。

其二,本发明造粒机括支架,支架上设置有托盘支撑平台、造粒装置和出料支撑平台,托盘支撑平台位于进料窗口位置,此种由人工造粒转换为机械自动造粒,实现了造粒自动化,降低了人工,提高了生产力,操作人员由于不直接参与造粒,避免人员直接接触造粒机,降低了生产过程中燃爆风险。

附图说明

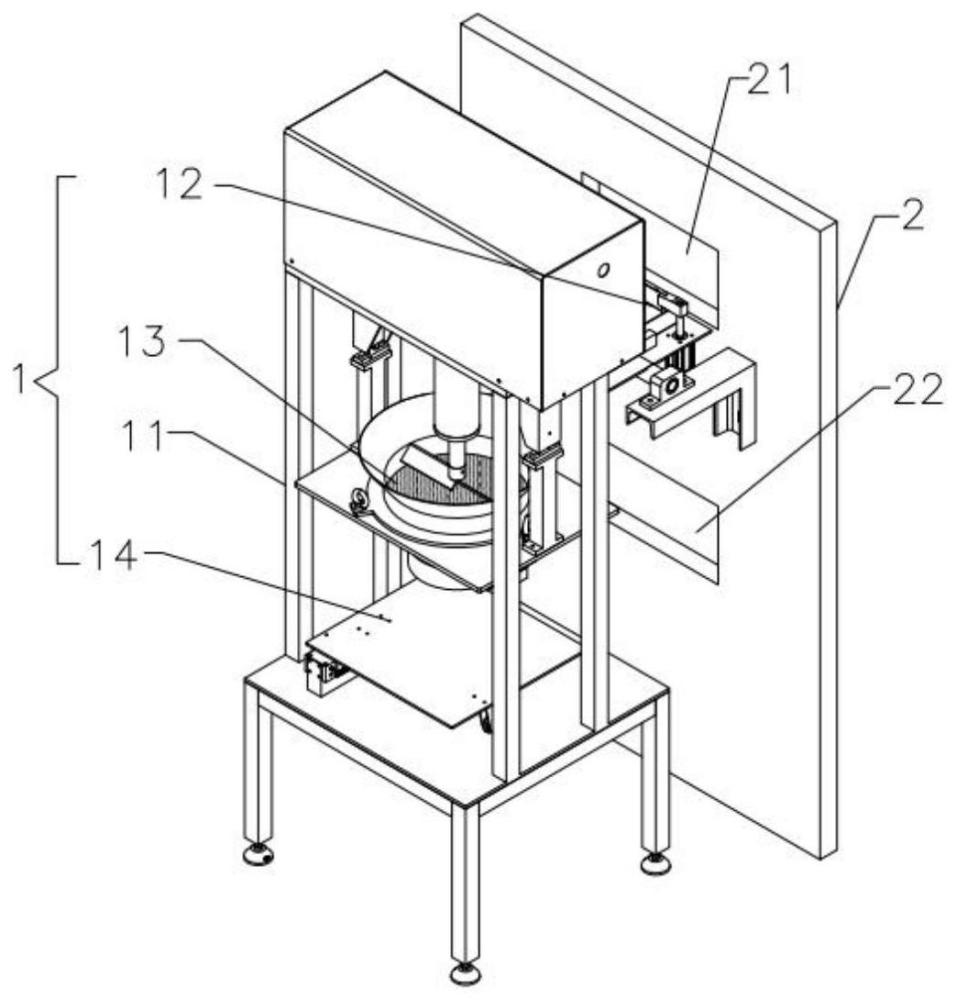

图1为本发明的整体构示意图;

图2为本发明的坠饰方向示意图;

图3为图2中A-A方向剖视示意图;

图4为本发明除去电机罩的结构示意图;

图中:1,造粒机;2,防爆墙;11,支架;12,托盘支撑平台;13,造粒装置;14,出料支撑平台;21,进料窗口;22,出料窗口;121,进料托盘支撑板支架;122,旋转磁性气缸;123,进料托盘旋转轴;124,进料托盘支撑板;125,进料托盘;126,夹紧组件;131,座架;132,驱动机构;133,造粒腔体;134,筛网;135,轴;136,刮板伸缩磁性气缸;137,硅橡胶V型刮板;138,造粒机固定支撑平台;141,设备支架;142,磁性无杆气缸;143,收料托盘支撑板;144,收料托盘;1321,防爆电机;1322,电机罩;1323,轴承;1324,减速机。

具体实施方式

实施例一:如图1-图4所示,一种自动化造粒机,包括造粒机1和防爆墙2,防爆墙2上设置有进料窗口21和出料窗口22,进料窗口21上设置有进料防爆门,出料窗口22上设置有出料防爆门;造粒机1包括支架11,支架11上设置有托盘支撑平台12、造粒装置13和出料支撑平台14,托盘支撑平台12位于进料窗口21位置,从而有利于通过进料窗口21将物料传输到托盘支撑平台12上,托盘支撑平台12然后传输到造粒装置13进行处理,接下来传输到出料支撑平台14,最终出料支撑平台14通过出料窗口22进行出料。对于本发明中进料防爆门和出料防爆门采用的是自动打开与关闭的防爆门,本领域技术人员知晓,因此在此就必须详细说明,将造粒机1置于防爆房间内,通过在防爆墙2做进料窗口21和出料窗口22,进料窗口21和出料窗口22做防爆控制门,与造粒机1连锁开启和关闭。

实施例二:如图1-图4所示,可在实施例一的基础上,其中,托盘支撑平台12包括设置在防爆墙2上的进料托盘支撑板支架121和旋转磁性气缸122,进料托盘支撑板支架121上设置有进料托盘旋转轴123,进料托盘旋转轴123连接有旋转磁性气缸122,且在进料托盘旋转轴123上设置有进料托盘支撑板124,进料托盘支撑板124上设置有进料托盘125,在旋转磁性气缸122带动进料托盘旋转轴123转动时,从而能够实现将进料托盘125中的物料翻转倒到造粒装置13中,且防爆墙2上设置有用于夹紧进料托盘125的夹紧组件126,当夹紧组件126松开进料托盘125时,进料托盘125在旋转磁性气缸122带动下进行倒料到造粒装置13中,而当夹紧组件126固定住进料托盘125时,此种进料托盘125无法进行倒料到造粒装置13中,其中夹紧组件126包括设置在防爆墙2上的夹紧磁性气缸,夹紧磁性气缸上设置有夹紧头,且在本发明实施例中采用的是两个夹紧组件126,每个夹紧组件126分为位于进料托盘125的侧边位置,在使用时,当夹紧磁性气缸带动夹紧头转动时,夹紧头在离开进料托盘125上方位置时,进料托盘125能够进行上下转动,而当夹紧头在夹紧磁性气缸带动回位到进料托盘125上方位置时,此时进料托盘125被锁住。还想说明的是,进料托盘支撑板124的表面附抗静电胶皮,避免在放置进料托盘125或倾倒进料托盘125物料时,进料托盘125与进料托盘支撑板124摩擦产生静电,引发危险。可以理解的是,旋转磁性气缸122、夹紧磁性气缸和进料托盘125均为导静电氟胶材质,避免在固定时与进料托盘125摩擦产生静电,引发危险。其中旋转磁性气缸122带动进料托盘旋转轴123进行45度旋转,倾倒进料托盘125里面湿料到造粒装置13中,完成加料。

实施例三:如图1-图4所示,可在实施例一或实施例二的基础上,其中,造粒装置13包括设置在支架11上的座架131,座架131上设置有驱动机构132和造粒腔体133,造粒腔体133中安装有筛网134,造粒腔体133上部设置有进料口,进料口正好对应着托盘支撑平台12,造粒腔体133下部设置有出料口,驱动机构132上设置有轴135,轴135上设置有刮板伸缩磁性气缸136,轴135下端设置有对造粒腔体133上筛网134的物料进行加工处理的硅橡胶V型刮板137。还想说明的是,驱动机构132包括设置在座架131上的防爆电机1321,防爆电机132上设置有电机罩1322,防爆电机1321与轴135之间通过轴承1323相连接,且防爆电机1321上设置有减速机1324。想强调的是,造粒腔体133与座架131通过造粒机固定支撑平台138进行固定连接。

实施例四:如图1-图4所示,可在实施例三的基础上,其中,出料支撑平台14包括设置在造粒腔体133出料口下方的设备支架141,设备支架141上设置有磁性无杆气缸142,磁性无杆气缸142上设置有收料托盘支撑板143,收料托盘支撑板143上设置有收料托盘144,其中磁性无杆气缸142带动收料托盘支撑板143水平来回运动,收料托盘支撑板143带动收料托盘144水平来回运动,从而实现了收料托盘144从出料窗口22来回穿行。其中,收料托盘支撑板143表面附抗静电胶皮。

如图1-图4所示,本发明进料防爆门打开,将原料通过进料窗口21放置于托盘支撑平台12上,进料防爆门关闭后,当夹紧磁性气缸带动夹紧头转动时,夹紧头在离开进料托盘125上方位置时,进料托盘125能够进行上下转动,旋转磁性气缸122旋转带动进料托盘旋转轴123转动,进料托盘旋转轴123带动进料托盘支撑板124和进料托盘125转动45度,从而将物料翻转倒到造粒腔体133的筛网134上,硅橡胶V型刮板137在减速机1324带动下做圆周运动,这样挤压物料,,物料通过筛网134制成颗粒,成品颗粒从造粒腔体133落入出料支撑平台14后,收料托盘144在磁性无杆气缸142作用下移动出料窗口22,出料防爆门打开,操作人员取出收料托盘144,防爆门关闭。本发明在改变人工造粒为设备自动化造粒,人工辅助,来提高生产力,降低人员伤亡、财产损失风险。该技术方案虽然避免人员直接参与制粒过程,提高了生产力,降低了危险系数,但还是无法完全避免人员的操作,无法将危险降低至零。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本领域内普通的技术人员的简单更改和替换都是本发明的保护范围之内。