一种复合式乙二醇加氢反应器及乙二醇加氢工艺

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种复合式乙二醇加氢反应器及乙二醇加氢工艺。

背景技术

目前,用于乙二醇加氢的反应器有轴向反应器和径向反应器,在进行生产时,原料气均是直接进入到换热管外的催化剂床层内,为了使原料气能够均匀地进入到床层内进行反应,在进气管的出口处设置有布气装置,以使进入到反应器内的原料气能够均匀进入到床层内进行反应,但是由于初始进入反应器内的原料气的有效成分的浓度较高,在接触到催化剂时,反应速度较快,造成局部反应温度过高,尤其是在开车和停车时,会造成原料气流量的剧烈变化,导致反应温度的急剧变化,易于造成催化剂“粉化”现象,即部分催化剂粉末化,造成床层内气流通道的堵塞,降低有效反应区域。同时,局部反应温度过高,也易于造成催化剂“结焦”问题,并由此导致副反应的上升,由于副反应所生成的副产物会对后续的反应产生不利影响,从而使反应条件更加恶化。

发明内容

为解决上述问题,本发明首先提出了一种复合式乙二醇加氢反应器,其包括沿竖直方向延伸的外壳,在外壳内设置有隔板封头,该隔板封头将外壳的内腔分割为位于上侧的径向反应段和位于下侧的预反应段;在外壳的顶部安装有冷媒出口管和工艺气出口管;

在该径向反应段的中心部设置有沿竖直方向延伸的布气管,在该布气管外套设有一外气筒,在布气管与外气筒之间形成主反应腔,在该主反应腔内设置有换热管,并在换热管外装填有第一催化剂;换热管的上端连接冷媒出口管,换热管的下端连接有冷媒上升管;在外气筒与外壳之间形成有仅连通工艺气出口管的环隙;

在布气管上开设有连通主反应腔的第一气孔,在外气筒上开设有连通环隙和主反应腔的第二气孔,反应气体能够经布气管上的第一气孔进入到主反应腔内,然后经第二气孔进入到环隙内;

在预反应段内设置有预反应部,该预反应部包括壳体,在该壳体内设置有沿竖直方向延伸的反应管,在反应管内装填有第二催化剂,该反应管的两端分别形成为进料端和出料端,在外壳上安装有连通反应管的进料端的工艺气进口管、以及连通预反应部的壳程的冷媒进口管;

该布气管的上端封闭,布气管的下端密封连接有一导气管,该导气管与布气管相连通,该导气管向下密封地穿过隔板封头后连通反应管的出料端,冷媒上升管向下密封地穿过隔板封头后连通预反应部的壳程。

本申请中的预反应部实际形成为一个具有管式换热器功能的轴向反应段,使本反应器包括一个轴向反应段和一个水床式的径向反应段,在轴向反应段,管外走冷媒,在径向反应段,管内走冷媒,本反应器中所采的冷媒为汽水混合物,其中的水分在蒸发时,不但能够吸收反应热,还能够保持汽水混合物的温度,使本申请中的反应器在生产时,能够进行均温性操作,杜绝调温“死区”,使反应器的温度分布较为均匀。在生产时,原料气首先经过轴向反应段,然后向上进入到径向反应床层内。原料气在经过反应管时,会进行预反应,通过调整冷媒的温度和流量能够较好地控制在预反应段的温度,从而控制在径向反应段的入口温度。本申请中的预反应部主要为了脱除原料气中的有毒有害物质,并使易于产生结焦的成分保留在反应管内,由于加氢反应最易结焦的地方位于原料气的反应入口处,本申请中,特设了一个轴向反应段,并将反应管作为反应区域,即使产生结焦现象,所产生的焦块会位于反应管内,可以对径向反应段构成保护,避免对第一催化剂的大规模的更换,降低生产成本,反应管内的焦块可以较为方便地清理,以快速回复生产,提高生产效率。

本反应器内,由于设置了一个预反应部,并使预反应部成为反应的起始阶段,将反应的结焦问题保持在预反应部内,从预反应部排出的气体能够经布气管进入到第一催化剂区域内进行反应。避免了因入口气体经过催化剂时流速过大、或分布不匀、局部催化剂处的流速过大、反应温度分布不均匀、局部“过热”,以及开车或停车速度过快,造成流速突然变大或变小、温度急剧上升或下降,等一系列原因所造成的催化剂“粉化”问题。

同时还可以消除由于氢酯比不恰当、原料气成分不合适而造成副反应增加,形成结焦,导致生产无法继续进行的问题。

进一步,在反应管的下端可拆卸地安装有催化剂支撑件,在该催化剂支撑件上设置有气流通道,在外壳上安装有卸料管,该卸料管用于将反应管内的第二催化剂排出。催化剂支撑件具体可以采用弹簧托架、带孔的螺纹管帽等部件。

该设计能够更方便地对反应管内的第二催化剂进行更换,当第二催化剂由于结焦等原因发生堵塞,或者由于中毒等原因催化效果下降时,可以将催化剂支撑件从反应管内拆卸下来,然后将反应管内的催化剂排出,然后进行更换。

进一步,为了对催化剂形成良好的支持,在催化剂支撑件上堆放有陶瓷球,该陶瓷球用于支撑第二催化剂。

具体地,预反应部的壳体包括外套筒、上环形管板和下环形管板,该外套筒套设在导气管向下穿过隔板封头的一端上,上环形管板安装在外套筒的上端,下环形管板安装在外套筒的下端,上环形管板与下环形管板均密封地连接到导气管上,使上环形管板、下环形管板、外套筒以及导气管所圈围的空间形成为呈环状的预反应腔;

壳体密封地连接在外壳上,使壳体与隔板封头之间形成进气腔,壳体与外壳的底部之间形成回气腔;工艺气进口管安装在对应进气腔的外壳区域内;反应管的上端安装到上环形管板上、并连通进气腔,反应管的下端安装到下环形管板上、并连通回气腔,导气管的下端向下连通回气腔。

在预反应段中,使壳体的上侧形成为进气腔,壳体的下侧形成为回气腔,当原料气进入到进气腔内后,会均匀地进入到各个反应管内,进行预反应后进入到回气腔内,在回气腔内,由各反应管所排出的重新进行混合,形成温度和组分均比较均匀的气体,然后经导气管向上进入到径向反应段内进行反应。

在预反应段内设置单独的外套筒,而未将外壳作为壳体的一部分,可以使反应管在受热时,能够带动上环形管板或下环形管板在一定程度上自由伸长,避免受到外壳的限制,而且外套筒在高温下,也会与反应同步伸长,减少预反应部的各个部件之前由于高温所产生的内应力。

进一步,冷媒进口管连通外套筒的上端部。

由于原料气由上向下进入到反应管内,在刚进入到反应管内时的反应最剧烈,反应热量最大,使冷媒进口管连通外套筒的上端部,可以使刚进入到反应管内的冷媒立即吸收反应管上进口处的反应热,避免反应温度过高,减少甚至消除结焦的产生,而且也能够从反应的起步阶段即对反应温度进行严格的控制,降低反应器内反应温度的波动范围。

进一步,仅上环形管板密封地连接到外壳上。

仅使上环形管板密封地连接到外壳上能够后,即可完成对预反应段的隔断,形成进气腔和回气腔。由于反应是在高温下进行,反应管会有一定的膨胀,该设计能够使反应管带动下环形管板向下移动,同时由于部分导气管也作为壳体的一部分,在反应时,导气管也会同步向下伸长,使反应管、上环形管板、下环形管板和导气管之间具有最少的内应力,保证各部分之间的安全连接。

而如果将上环形管板和下环形管板密封均连接到外壳上后,将限制反应管的自由伸缩,会在反应管内产生应力,当应力较大时,还会造成反应管的弯曲,易于使反应管与上环形管板和下环形管板的焊接处造成裂缝,不利于设备的安全运行。

即使仅将下环形管板连接到外壳上,也会阻碍导气管受热时向下的自由伸长,使导气管与下环形管板之间产生不必要的内应力。

具体地,反应管的高度为2-3米。

由于反应管主要作为原料气的入口反应处,以使原料气能够顺利地度过最易结焦的初始反应,因此反应管不宜设置的太长,能够使原料气顺利地度过初始反应即可。在上述高度范围内,已能够保证原料气顺利地度过最易结焦的初始反应段,而且在上述高度范围内,也易于对反应管内所产生的焦块进行清理和疏通。

其次,本申请还公开了一种乙二醇加氢工艺,本申请中的乙二醇加氢工艺是指采用草酸二甲酯进行加氢以生产乙二醇的生产工艺。

该乙二醇加氢工艺采用上述任一项所述的复合式乙二醇加氢反应器进行,该乙二醇加氢工艺具体流程为:

原料气经工艺气进口管进入到反应管内进行预反应,并排出反应管,成为预反应气;

预反应气经导气管进入到布气管内,并经第一气孔进入到主反应腔内,进行主反应,形成为反应混合气,反应混合气经第二气孔进入到环隙内,并经工艺气出口管排出,进入下道工序;

冷媒经冷媒进口管进入到预反应部的壳程内,经反应管吸收预反应的反应热后,向上经冷媒上升管进入到换热管内,吸收主反应的反应热后经冷媒出口管排出。

本乙二醇加氢工艺中,当含有草酸二甲酯和氢气的原料气首先进入到反应管内时,即进行预反应,由于在反应管的进口最易于产生结焦现象,但是由于进入到反应器内的冷媒首先经反应管吸收预反应热,冷媒能够迅速地将反应热吸收,使反应管内的反应温度能够处于设定范围内,避免产生飞温现象,从而减少甚至避免结焦现象的产生。

而在目前,为了保证调温效果,一般是冷媒由下向上流动,原料气由上向下流动,即冷媒与气体的逆向流动,冷媒到达原料气的进口处时,已处于最高温度,无法对原料气的初始反应温度进行严格的控制,这也使得原料气在进口处更容易产生飞温现象,导致结焦。

在经过反应管的预反应后,原料气中的一些杂质气体被保留在反应管内,预反应气在进入到主反应腔内后,即可平稳地进行反应,不会再产生结焦问题。该加氢工艺中,预反应气由下向上进入到布气管,然后沿径向进入到第一催化剂内进行反应,虽然有冷媒对反应热进行吸收,但在轴向方向上,催化剂床层内的温度仍会由下向上小幅度上升,而工艺气出口管设置在反应器的顶部,由于气体密度的降低,反应气体能够自然地向上流动,并经工艺气出口管排出反应器,从而使径向反应段内的温度能够较为均匀地分布。

具体地,原料气在工艺气进口管的进口温度为170-180℃,反应管内的反应温度为185-195℃,反应管内的反应压力1.0-3.2MPa;主反应腔的反应温度为180-190℃,反应管内的反应压力1.0-3.2MPa,反应混合气在工艺气出口管的出口温度为190-210℃;

冷媒采用汽水混合物,汽水混合物在冷媒进口管的初始温度为155-165℃,汽水混合物在冷媒出口管的终端温度为155-165℃,汽水混合物在初始温度与终端温度的温差为0-5℃。

本申请中,在上述反应温度和压力内,在保证反应效率的前提下,能够最大限度地减少结焦现象,由于采用了汽水混合物作为冷媒,用于吸收反应热,由于汽水混合物中的水分在汽化时,能够吸收大量的热能,且保持温度稳定,能够使反应温度控制在较窄的范围内,以便于控制反应的进度,并使整个反应器内的温度处于一个较为稳定的温度环境中。由于采用了汽水混合物作为冷媒,很好地解决了因温度分布不匀而导致的副反应。并且在上述反应条件下,能够使反应可控地进行。

原料气的氢酯比为40-120,氢酯比进一步优选为55-85。氢酯比是指氢气和草酸二甲酯的摩尔比。在目前,一般倾向于采用80-100的高氢酯比,以提高草酸二甲酯的转化率和乙二醇的收率,但是高氢酯也导致副产物的增加。氢酯过低,会造成加氢不完全,氢酯比过高,会造成加氢过度,均会造成副反应的发生,产生大量的副产品,影响产品的收率,且也会增加后续产品的分离提纯难度。

本申请中,采用了更大范围的氢酯比,不但能够适应高氢酯比,而且也能够适应于低氢酯比,以适应更大范围的原料波动,但由于设置了预反应段,原料气在经过预反应段时,不但可以将可能产生的焦块保留在反应管内,而且在经过预反应段后,形成为预反应气,由于预反应气的工艺状态达已经达到了在径向反应段反应时所需要的条件,预反应气在进入到径向反应段后,可以立即达到正常的反应状态,不再存在现有技术中需要控制初始反应温度和压力的需要,也无需担心结焦情况的产生。

由于在径向反应段内,预反应气能够立即进入到正常反应的状态,因此本申请中,采用大范围的氢酯比后,仍能够保证草酸二甲酯的转化率和乙二醇的收率。即在低氢酯比和高氢酯比的情况下,本申请仍可有效地提高草酸二甲酯的转化率和乙二醇的收率,并可降低副反应,减少副产物。

在本申请中,草酸二甲酯的转化率可以达到99%以上和乙二醇的收率达到96%以上。

附图说明

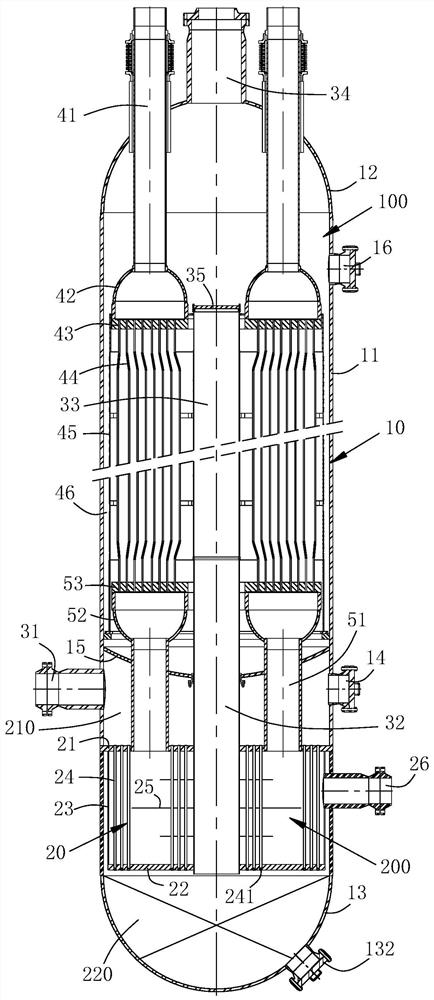

图1是复合式乙二醇加氢反应器的一实施例的结构示意图。

图2是反应管下端的催化剂支撑件的第一种安装示意图。

图3是反应管下端的催化剂支撑件的第二种安装示意图。

具体实施方式

以下首先对复合式乙二醇加氢反应器进行说明。

实施例1

参阅图1,一种复合式乙二醇加氢反应器,其包括沿竖直方向延伸的外壳10,该外壳10包括沿竖直方向延伸的中间筒体11、安装在中间筒体11顶部的上封头12、以及安装中间筒体11的下封头13,在外壳10内设置有隔板封头15,该隔板封头将外壳的内腔分割为位于上侧的径向反应段100和位于下侧的预反应段200。

在外壳的上封头上安装有冷媒出口管41和工艺气出口管34。

在该径向反应段100的中心部设置有沿竖直方向延伸的布气管33,在该布气管33外套设有一外气筒45,在布气管33与外气筒45之间形成主反应腔。在主反应腔的顶部设置有上管板43,在上管板的上侧安装有上管板封头42,冷媒出口管41的下端焊接在上管板封头24上。在主反应腔的底部设置有下管板53,在下管板的下侧安装有下管板封头52,在下管板封头52上安装有向下延伸的冷媒上升管51。换热管44的两端分别安装在上管板43和下管板53上。在换热管44外装填有第一催化剂。

在外气筒45与外壳10的中间筒体11之间形成有仅连通工艺气出口管的环隙46。

在布气管33上开设有连通主反应腔的第一气孔,在外气筒45上开设有连通环隙46和主反应腔的第二气孔,反应气体能够经布气管上的第一进入到主反应腔内,然后经第二气孔进入到环隙内。在附图中,第一气孔和第二气孔均未显示。

布气管33的上端用盲板35封堵,在布气管33的下端密封连接有一导气管32,该导气管32与布气管33相连通,该导气管32向下密封地穿过隔板封头15伸入到预反应段200内。

在预反应段200内设置有预反应部20,该预反应部包括壳体,该壳体包括一外套筒23、一上环形管板21和一下环形管板22。该上环形管板21和下环形管板22套设在导气管32上,并密封地焊接在导气管32上,上环形管板的外周面密封地焊接在中间筒体11上。外套筒23的上端焊接在上环形管板21的下表面上,下端焊接在下环形管板22上,使上环形管板21、下环形管板22、外套筒23以及导气管23所圈围的空间形成为呈环状的预反应腔。即壳体密封地连接在外壳上,并使壳体与隔板封头15之间形成进气腔210,壳体与外壳的下封头13之间形成回气腔220。

本实施例中,仅上环形管板的外周面密封地焊接在中间筒体11上。

在预反应腔内安装有反应管24,反应管24沿竖直方向延伸,反应管24的上端焊接到上环形管板21上、并连通进气腔210,反应管24的下端焊接接到下环形管板22上、并连通回气腔220,导气管32的下端向下连通回气腔220。反应管24的上端形成为进料端,反应管的下端形成为出料端。即该导气管向下密封地穿过隔板封头后连通反应管的出料端。预反应腔内设置有若干块折流板25,折流板在高度方向上间隔设置,且各折流板沿水平方向延伸。

在实施例中,反应管的高度为2.5米,可以理解,在其他实施例中,反应管的高度还可以为2米、2.3米、2.8米或3米。在反应管内装填有第二催化剂。

在对应进气腔210的外壳区域内安装有工艺气进口管31。预反应腔内,反应管的外部空间形成为预反应部的壳程。冷媒进口管26安装中间筒体11上,并向内贯穿外套筒23后连通预反应部的壳程。本实施例中,冷媒进口管26连通在外套筒23的上端部。

冷媒上升管向下密封地穿过隔板封头后焊接到上环形管板21上,并贯穿上环形管板21后连通预反应部的壳程。

请同时参阅图2,在反应管的下端插设有弹簧托架241,该弹簧托架241的顶部装填有陶瓷球242,该陶瓷球用于支撑第二催化剂,该弹簧支架作为催化剂支撑件,弹簧支架的弹簧丝之间的间隙形成为气流通道,本实施例中,所采用的弹簧托架241包括伸入到反应管内部的锥形部2411和朝向反应管外部的筒状部2412,其中的筒状部依靠弹性卡持在反应管内,锥形部使为了插入反应管而设置。本实施例中,弹簧托架241的锥形部2411朝上插入到反应管的下端。

可以理解,在另一实施例中,请参阅图3,还可以采用带有通孔2441的螺纹管帽244来作为催化剂支撑件,该螺纹管帽244旋拧在反应管的内壁螺纹或外壁螺纹上,通孔2441形成为气流通道。

在下封头13上安装有下人孔132,且该下封头位于反应管的下侧,该下人孔还作为卸料管,用于卸出反应管内的催化剂。在对应进气腔210的外壳区域内安装中间人孔14,在外壳的顶部安装有上人孔16。

以下对乙二醇加氢工艺进行说明,该乙二醇加氢工艺采用上述的复合式乙二醇加氢反应器进行,具体步骤为:

工艺气进口管冷媒进口管26原料气经工艺气进口管31进入到进气腔210内,然后分散进入到各反应管24内,进行预反应,成为预反应气。

预反应气排出反应管24后进入到回气腔220内,然后经导气管32向上进入到布气管33内,经第一气孔进入到主反应腔内,进行主反应,形成为反应混合气,反应混合气经第二气孔进入到环隙46内,进入到环隙46内反应混合气向上进入到工艺气出口管34内,然后排出反应器进入道工序。

冷媒经冷媒进口管26进入到预反应部的壳程内,经反应管吸收预反应的反应热后,向上经冷媒上升管51进入到换热管44内,吸收主反应的反应热后经冷媒出口管41排出。

以下对乙二醇加氢工艺进行说明。

实施例2

在本实施例中,原料气的氢酯比为80,原料气在工艺气进口管的进口温度为170-175℃,反应管内的反应温度为186-191℃,反应管内的反应压力为1.0-2.8MPa。主反应腔的反应温度为180-185℃,主反应腔的反应压力为1.0-2.8MPa,反应混合气在工艺气出口管的出口温度为190-200℃。

冷媒采用汽水混合物,汽水混合物在冷媒进口管的初始温度为158-161℃,汽水混合物在冷媒出口管的终端温度为158-161℃,汽水混合物在初始温度与终端温度的温差为0-2℃。

草酸二甲酯的转化率可以达到99.7%和乙二醇的收率达到96.4%。

在乙二醇加氢反应器运行期间,在反应管24的进口处发现焦块,但在反应管的中间部分直到反应管的下端未发现焦块产生,在径向反应段内未发现有焦块产生,说明采用反应管能够有效地避免在作为主反应区域的径向反应段内产生结焦现象。

在清理反应管内的焦块时,只需将反应管下方的弹簧托架241拔出后,即可将其中的第二催化剂排出,对于部分粘结在反应管内壁上的焦块,只需用钢钎或其他杆状根据进行疏通,即可对焦块清理干净,然后将弹簧托架插入到反应管的下端,再从反应管的上端将第二催化剂倒入即可。

实施例3

在本实施例中,原料气的氢酯比为50,原料气在工艺气进口管的进口温度为175-180℃,反应管内的反应温度为190-195℃,反应管内的反应压力为1.0-2.6MPa。主反应腔的反应温度为185-190℃,主反应腔的反应压力为1.0-2.6MPa,反应混合气在工艺气出口管的出口温度为205-210℃。

冷媒采用汽水混合物,汽水混合物在冷媒进口管的初始温度为160-165℃,汽水混合物在冷媒出口管的终端温度为160-165℃,汽水混合物在初始温度与终端温度的温差为1-4℃。

本实施例中,草酸二甲酯的转化率可以达到99.5%和乙二醇的收率达到96.1%。

在反应管内和径向反应段内均未发现有焦块产生,说明本申请中的复合式乙二醇加氢反应器和乙二醇加氢工艺能够有效地避免在径向反应段内产生大范围结焦现象,反应运行平稳,而且草酸二甲酯的转化率和乙二醇的收率的均能达到较高的水平。

- 一种复合式乙二醇加氢反应器及乙二醇加氢工艺

- 一种乙二醇加氢反应器