电磁波屏蔽膜

文献发布时间:2023-06-19 09:52:39

技术领域

本申请要求基于在2018年6月29日提交的韩国专利申请第10-2018-0075962号的优先权,其公开内容通过引用整体并入本文。

本申请涉及电磁波屏蔽膜。

背景技术

由各种电子装置中产生的电磁波造成的问题是各种各样的。发射到外部的电磁波对健康具有不良影响,以及对于电子装置本身或包括电子装置的其他设备造成信号干扰或故障问题。

发明内容

技术问题

本申请涉及电磁波屏蔽膜。本申请的一个目的是提供这样的电磁波屏蔽膜:其具有优异的电磁屏蔽能力,具有良好的机械强度、电绝缘性和柔性,并且针对氧化和高温具有优异的稳定性。

技术方案

在本说明书中提到的物理特性中,除非另有说明,否则测量温度和/或测量压力影响结果的物理特性是在室温和/或常压下测量的结果。

术语室温是没有加温或冷却的自然温度,其意指例如在10℃至30℃的范围内的任一温度,或者23℃或约25℃左右的温度。此外,在本说明书中,除非另有说明,否则温度的单位是摄氏度(℃)。

术语常压是没有加压或减压的自然压力,其通常意指约1个大气压左右的大气压力。

在本说明书中,在其中测量湿度影响结果的物理特性的情况下,相关物理特性是在室温和/或常压状态下没有特别控制的自然湿度下测量的物理特性。

本申请涉及电磁波屏蔽膜。本申请的电磁波屏蔽膜可以包含金属泡沫和聚合物组分。通过金属泡沫的独特表面积和孔特性,电磁波屏蔽膜可以重复地反射和吸收入射到内部孔上的电磁波,从而有效地消除电磁波。

因此,电磁波屏蔽膜可以表现出优异的电磁波屏蔽能力。例如,根据ASTM D4935或ASTM ES7标准,电磁波屏蔽膜在100kHz至3GHz下的电磁波屏蔽效率可以为85dB或更大。在另一个实例中,该效率可以为约86dB或更大、87dB或更大、88dB或更大、89dB或更大、90dB或更大、91dB或更大、92dB或更大、93dB或更大、94dB或更大、或者95dB或更大左右。该效率的上限没有特别限制,但是根据ASTM D4935或ASTM ES7标准,在100kHz至3GHz下的电磁波屏蔽效率可以为例如约200dB或更小、190dB或更小、180dB或更小、170dB或更小、160dB或更小、150dB或更小、140dB或更小、130dB或更小、120dB或更小、100dB或更小、或者100dB或更小左右。

此外,根据ASTM D4935或ASTM ES7标准,电磁波屏蔽膜在1.5GHz至18GHz下的电磁波屏蔽效率可以为70dB或更大。在另一个实例中,电磁屏蔽效率可以为71dB或更小、72dB或更大、73dB或更大、74dB或更大、75dB或更大、76dB或更大、77dB或更大、78dB或更大、79dB或更大、80dB或更大、81dB或更大、82dB或更大、83dB或更大、84dB或更大、或者85dB或更大,或者可以为约200dB或更小、190dB或更小、180dB或更小、170dB或更小、160dB或更小、150dB或更小、140dB或更小、130dB或更小、120dB或更小、100dB或更小、或者100dB或更小左右。

此外,本申请的复合材料可以设置有金属泡沫以确保优异的机械强度和柔性,并且还可以在通过与聚合物组分复合来确保优异的电绝缘性的同时解决氧化稳定性和高温稳定性或者在被包含在装置中时出现的剥离问题等。

在本说明书中,术语金属泡沫或金属骨架意指包含金属作为主要组分的多孔结构。在此,包含金属作为主要组分意指这样的情况:其中基于金属泡沫或金属骨架的总重量,金属的比例为55重量%或更大、60重量%或更大、65重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、或者95重量%或更大。作为主要组分包含的金属的比例的上限没有特别限制,其可以为例如约100重量%、99重量%或98重量%左右。

在本说明书中,术语孔隙率可以意指这样的情况:其孔隙率为至少10%或更大、20%或更大、30%或更大、40%或更大、50%或更大、60%或更大、70%或更大、75%或更大、或者80%或更大。孔隙率的上限没有特别限制,其可以为例如小于约100%、约99%或更小、约98%或更小、约95%或更小、约90%或更小、约85%或更小、约80%或更小、或者约75%或更小左右。孔隙率可以通过计算金属泡沫的密度等以已知方式来计算。

通过控制这样的多孔金属泡沫的孔尺寸,可以改善电磁波屏蔽膜的性能。例如,作为金属泡沫,就确保电磁波屏蔽能力而言,应用其中金属泡沫的全部孔中的55%或更多、60%或更多、65%或更多、70%或更多、75%或更多、80%或更多、85%或更多、90%或更多、或者95%或更多的孔尺寸为100μm或更小的金属泡沫可能是有利的。在另一个实例中,55%或更多、60%或更多、65%或更多、70%或更多、75%或更多、80或更多、85%或更多、90%或更多、或者95%或更多的孔的孔尺寸可以为95μm或更小、90μm或更小、85μm或更小、80μm或更小、75μm或更小、70μm或更小、65μm或更小、60μm或更小、55μm或更小、50μm或更小、45μm或更小、40μm或更小、35μm或更小、30μm或更小、25μm或更小、20μm或更小、或者15μm或更小左右,或者孔尺寸也可以为0.01μm或更大、0.05μm或更大、0.1μm或更大、0.5μm或更大、1μm或更大、3μm或更大、5μm或更大、7μm或更大、9μm或更大、10μm或更大、15μm或更大、20μm或更大、25μm或更大、30μm或更大、35μm或更大、40μm或更大、45μm或更大、50μm或更大、55μm或更大、60μm或更大、65μm或更大、70μm或更大、75μm或更大、80μm或更大、85μm或更大、90μm或更大、或者95μm或更大左右。在金属泡沫的全部孔中,具有这样的尺寸的孔也可以为100%或更少、95%或更少、90%或更少、85%或更少、80%或更少、75%或更少、70%或更少、65%或更少、60%或更少、或者55%或更少左右。

通过使具有如上孔尺寸的金属泡沫与聚合物组分复合可以获得具有期望特性的复合材料。

在此,金属泡沫的孔尺寸为当通过以下实施例中描述的方法确定时的尺寸,其可以意指当孔是圆形的时的孔的直径,而当孔不是圆形的时,可以意指在假定为具有相同面积的圆时的直径或者对于相关孔测量的最大轴长度和最小轴长度的平均值。孔的比例也是相对于当通过以下实施例中描述的方法确定时所确定的孔的总量的比例。

包含在电磁波屏蔽膜中的这样的金属泡沫的形式没有特别限制,但是在一个实例中可以为膜形状。在本申请的电磁波屏蔽膜中,添加存在于呈膜形式的金属泡沫的表面上或内部的聚合物组分。

这样的聚合物组分可以在金属泡沫的至少一个表面上形成表面层,或者可以填充金属泡沫内部的空隙并存在于其中,并且也可以在形成表面层的同时任选地填充金属泡沫内部。当形成表面层时,聚合物组分可以在金属泡沫表面的至少一个表面、一些表面或所有表面上形成表面层。在一个实例中,聚合物组分可以在作为金属泡沫的主表面的至少上表面和/或下表面上形成表面层。表面层也可以形成为覆盖金属泡沫的整个表面,或者也可以形成为仅覆盖表面的一部分。

在电磁波屏蔽膜中,金属泡沫的孔隙率可以在约10%至99%的范围内。具有该孔隙率的金属泡沫可以形成合适的网络。在另一个实例中,孔隙率可以为15%或更大、20%或更大、25%或更大、30%或更大、35%或更大、40%或更大、45%或更大、或者50%或更大、55%或更大、60%或更大、65%或更大、或者70%或更大,或者可以为98%或更小、约95%或更小、约90%或更小、约85%或更小、约80%或更小、或者约75%或更小左右。

金属泡沫可以呈膜形式。在这种情况下,在根据以下描述的方法制造电磁波屏蔽膜时,可以考虑期望的电磁波屏蔽能力、厚度比等来调节膜的厚度。为了确保期望的物理特性,膜的厚度可以为例如约10μm或更大、约20μm或更大、约30μm或更大、约40μm或更大、约45μm或更大、约50μm或更大、约55μm或更大、约60μm或更大、约65μm或更大、或者约70μm或更大、75μm或更大、80μm或更大、85μm或更大、90μm或更大、95μm或更大、100μm或更大、105μm或更大、110μm或更大、或者115μm或更大、120μm或更大、130μm或更大、140μm或更大、150μm或更大、160μm或更大、170μm或更大、180μm或更大、190μm或更大、200μm或更大、210μm或更大、220μm或更大、230μm或更大、240μm或更大、250μm或更大、260μm或更大、270μm或更大、280μm或更大、290μm或更大、或者300μm或更大。例如,膜的厚度的上限根据目的来控制,其没有特别限制,但可以为例如约1,000μm或更小、约900μm或更小、约800μm或更小、约700μm或更小、约600μm或更小、约500μm或更小、约400μm或更小、约300μm或更小、约200μm或更小、或者约150μm或更小左右。

在本说明书中,当相关对象的厚度不恒定时,厚度可以为该对象的最小厚度、最大厚度或平均厚度。

金属泡沫的骨架可以由不同种类的金属或金属合金构成,其中可以从这些金属或金属合金中选择合适的材料。这样的材料可以例举选自铜、金、银、铝、镍、铁、钴、镁、钼、钨和锌的任一种金属;或者前述的两者或更多者的合金;等等,但不限于此。

这样的金属泡沫是广泛已知的,并且用于生产金属泡沫的各种方法也是已知的。在本申请中,可以应用这些已知的金属泡沫或通过已知方法生产的金属泡沫。

作为用于生产金属泡沫的方法,已知有对成孔剂(例如盐)和金属的复合材料进行烧结的方法;将金属涂覆在支撑体(例如聚合物泡沫)上并且在这样的状态下烧结金属的方法;或浆料法;等等,并且所有这些方法可以应用于本申请。

在一个实例中,本申请中应用的用于生产金属泡沫的方法可以包括对包含金属组分的金属泡沫前体进行烧结的步骤。在本申请中,术语金属泡沫前体意指在进行形成金属泡沫的过程例如烧结之前的结构,即,在生产金属泡沫之前的结构。即使将金属泡沫前体称作多孔金属泡沫前体,其本身也不一定是多孔的,出于方便可以将其称作多孔金属泡沫前体,只要其可以最终形成作为多孔金属结构的金属泡沫即可。

在本申请中,金属泡沫前体可以使用包含至少金属组分、分散剂或溶剂、和粘结剂的浆料来形成,其中通过应用这样的浆料可以有效地确保期望的孔特性。

作为金属组分,可以应用金属粉末。可应用的金属粉末的实例根据目的来确定,其没有特别限制,并且可以应用能够形成上述金属组分的金属的粉末、金属合金的粉末或金属混合物的粉末。

金属粉末的尺寸考虑期望的孔隙率或孔尺寸来选择,其没有特别限制,但是例如,金属粉末的平均粒径可以在约0.1μm至约200μm的范围内。在另一个实例中,平均粒径可以为约0.5μm或更大、约1μm或更大、约2μm或更大、约3μm或更大、约4μm或更大、约5μm或更大、约6μm或更大、约7μm或更大、或者约8μm或更大、10μm或更大、15μm或更大、20μm或更大、25μm或更大、30μm或更大、35μm或更大、40μm或更大、45μm或更大、50μm或更大、或者55μm或更大。在另一个实例中,平均粒径可以为约150μm或更小、100μm或更小、90μm或更小、80μm或更小、70μm或更小、60μm或更小、50μm或更小、40μm或更小、30μm或更小、或者20μm或更小。作为金属颗粒中的金属,可以应用具有不同平均粒径的那些。平均粒径可以考虑期望的金属泡沫的形状(例如金属泡沫的厚度或孔隙率)适当地选择。

本说明书中提到的金属粉末的平均粒径为所谓的中值粒径,也被称作D50粒径。该中值粒径可以通过已知的颗粒尺寸分析方法来获得。

浆料中的金属组分(金属粉末)的比例没有特别限制,其可以考虑期望的粘度、过程效率等来选择。在一个实例中,基于重量,浆料中的金属组分的比例可以为0.5%至95%左右,但不限于此。在另一个实例中,该比例可以为约1%或更大、约1.5%或更大、约2%或更大、约2.5%或更大、约3%或更大、约5%或更大、10%或更大、15%或更大、20%或更大、25%或更大、30%或更大、35%或更大、40%或更大、45%或更大、50%或更大、55%或更大、60%或更大、65%或更大、70%或更大、75%或更大、或者80%或更大,或者可以为约90%或更小、约85%或更小、约80%或更小、约75%或更小、约70%或更小、约65%或更小、60%或更小、55%或更小、50%或更小、45%或更小、40%或更小、35%或更小、30%或更小、25%或更小、20%或更小、15%或更小、10%或更小、或者5%或更小左右。

金属泡沫前体可以通过使用包含分散剂或溶剂、粘结剂以及金属粉末的浆料来形成。

作为分散剂或溶剂,例如,可以应用醇。作为醇,可以使用具有1至20个碳原子的一元醇,例如甲醇、乙醇、丙醇、戊醇、辛醇、乙二醇、丙二醇、戊醇、2-甲氧基乙醇、2-乙氧基乙醇、2-丁氧基乙醇、甘油、texanol或萜品醇;或者具有1至20个碳原子的二元醇,例如乙二醇、丙二醇、己二醇、辛二醇或戊二醇;或者更高级的多元醇;等等,但种类不限于以上。此外,作为其他溶剂,可以考虑以下描述的金属组分和粘结剂的溶解度来使用合适的溶剂,其中可以使用介电常数在约10至120的范围内的溶剂,在另一个实例中,介电常数可以为约20或更大、约30或更大、约40或更大、约50或更大、约60或更大、或者约70或更大,或者可以为约110或更小、约100或更小、或者约90或更小。这样的溶剂可以例举水或具有1至8个碳原子的醇例如乙醇、丁醇或甲醇;DMSO(二甲基亚砜);DMF(二甲基甲酰胺)或者NMP(N-甲基吡咯烷酮);等等,或者基于酯的溶剂例如具有含1至20个碳原子、1至16个碳原子、1至12个碳原子、1至8个碳原子或1至4个碳原子的烷基的异丁酸烷基酯如IBIB(异丁酸异丁酯);等等,但不限于此。

在合适的实例中,也可以使用醇和基于酯的溶剂的混合溶剂作为溶剂或分散剂。在这种情况下,例如,相对于100重量份的醇,可以使用约1重量份至100重量份的基于酯的溶剂。在另一个实例中,基于酯的溶剂的比例可以为3重量份或更大、5重量份或更大、7重量份或更大、9重量份或更大、或者11重量份或更大,或者可以为90重量份或更小、80重量份或更小、70重量份或更小、60重量份或更小、50重量份或更小、40重量份或更小、30重量份或更小、或者20重量份或更小左右。

浆料还可以包含粘结剂。这样的粘结剂的种类没有特别限制,其可以根据在生产浆料时应用的金属组分、溶剂或分散剂的种类适当地选择。例如,粘结剂可以例举具有含1至8个碳原子的烷基的烷基纤维素,例如甲基纤维素或乙基纤维素;具有含1至8个碳原子的亚烷基单元的聚碳酸亚烃酯,例如聚碳酸亚丙酯或聚碳酸亚乙酯;或者基于聚乙烯醇的粘结剂(在下文中,也可以被称作聚乙烯醇化合物),例如聚乙烯醇或聚乙酸乙烯酯;等等,但不限于此。

浆料中的各组分的比例没有特别限制。这样的比例可以考虑在进行使用浆料的过程时的过程效率例如涂覆特性和可成型性来调节。

例如,相对于100重量份的上述金属组分,粘结剂可以以约1重量份至500重量份的比例包含在浆料中以更有效地确保孔特性例如期望的孔隙率。在另一个实例中,该比例可以为约2重量份或更大、约3重量份或更大、约4重量份或更大、约5重量份或更大、约6重量份或更大、约7重量份或更大、约8重量份或更大、约9重量份或更大、约10重量份或更大、约20重量份或更大、约30重量份或更大、约40重量份或更大、约50重量份或更大、约60重量份或更大、约70重量份或更大、约80重量份或更大、约90重量份或更大、约100重量份或更大、约110重量份或更大、约120重量份或更大、约130重量份或更大、约140重量份或更大、约150重量份或更大、约200重量份或更大、或者约250重量份或更大,并且可以为约450重量份或更小、约400重量份或更小、约350重量份或更小、约300重量份或更小、约250重量份或更小、约200重量份或更小、约150重量份或更小、约100重量份或更小、约50重量份或更小、约40重量份或更小、约30重量份或更小、约20重量份或更小、约10重量份或更小、约8重量份或更小、或者约6重量份或更小左右。

相对于100重量份的粘结剂,浆料中的分散剂或溶剂可以以约0.5重量份至2,000重量份的比例包含在内以更有效地确保期望的孔特性。在另一个实例中,该比例可以为约1重量份或更大、约1.5重量份或更大、约5重量份或更大、约10重量份或更大、约15重量份或更大、约20重量份或更大、约30重量份或更大、约40重量份或更大、约50重量份或更大、约60重量份或更大、约70重量份或更大、约80重量份或更大、约90重量份或更大、约100重量份或更大、约200重量份或更大、约300重量份或更大、约400重量份或更大、约500重量份或更大、约550重量份或更大、约600重量份或更大、或者约650重量份或更大,并且可以为约1,800重量份或更小、约1,600重量份或更小、约1,400重量份或更小、1,200重量份或更小、或者约1,000重量份或更小、约900重量份或更小、约800重量份或更小、约700重量份或更小、约600重量份或更小、约500重量份或更小、约400重量份或更小、约300重量份或更小、约200重量份或更小、约150重量份或更小、约130重量份或更小、约110重量份或更小、约100重量份或更小、约50重量份或更小、约30重量份或更小、约20重量份或更小、约10重量份或更小、或者约5重量份或更小。

除非另有说明,否则本文中的单位重量份意指各组分之间的重量比。

除了上述组分之外,浆料还可以进一步包含必要的已知添加剂。然而,为了有效地获得期望的孔特性,浆料可以不包含所谓的发泡剂(foaming agent)。术语发泡剂包含相对于浆料中的其他组分可以表现出发泡效果的组分以及在工业中通常被称为发泡剂(blowing agent)的组分。因此,在本申请中,在制造金属泡沫的过程期间可以不进行发泡过程。

可以包含在浆料中的另外的组分的种类是变化的,但是代表性的实例可以例举用作成孔剂的聚合物珠。这些聚合物珠存在于浆料中,然后在烧结过程等中被除去的同时在浆料中存在的区域中形成孔。可应用的聚合物珠的种类没有特别限制,其中可以使用能够在烧结过程中被除去(例如,熔点为烧结温度或更低的聚合物珠)并且具有适用于期望的孔尺寸的平均粒径的珠。

此外,浆料还可以进一步包含已知能够用作所谓的流平剂的添加剂。

使用浆料形成金属泡沫前体的方法没有特别限制。在制造金属泡沫的领域中,用于形成金属泡沫前体的各种方法是已知的,并且在本申请中,可以应用所有这些方法。例如,可以通过将浆料保持在合适的模板中或通过以合适的方式涂覆浆料来形成金属泡沫前体。

当根据本申请的一个实例以膜或片的形式生产金属泡沫时,尤其是以薄膜或薄片的形式生产金属泡沫时,应用涂覆方法可能是有利的。例如,在将浆料涂覆在合适的基础材料上以形成前体之后,可以通过以下描述的烧结过程形成期望的金属泡沫。

这样的金属泡沫前体的形状根据期望的金属泡沫来确定并且没有特别限制。在一个实例中,金属泡沫前体可以呈膜或片的形式。例如,当前体呈膜或片的形式时,厚度可以为2,000μm或更小、1,500μm或更小、1,000μm或更小、900μm或更小、800μm或更小、700μm或更小、600μm或更小、500μm或更小、400μm或更小、300μm或更小、200μm或更小、150μm或更小、约100μm或更小、约90μm或更小、约80μm或更小、约70μm或更小、约60μm或更小、或者约55μm或更小。金属泡沫由于其多孔结构特征而通常具有脆性特性,由此难以以膜或片特别是薄膜或薄片的形式来制造并且具有即使在制造它们时也容易破裂的问题。然而,根据本申请的方法,可以形成这样的金属泡沫:其中在具有薄的厚度的同时均匀地形成有孔,并且具有优异的机械特性。

在此,前体的厚度的下限没有特别限制。例如,呈膜或片的形式的前体的厚度也可以为约5μm或更大、10μm或更大、或者约15μm或更大、20μm或更大、25μm或更大、30μm或更大、35μm或更大、40μm或更大、45μm或更大、50μm或更大、55μm或更大、60μm或更大、65μm或更大、70μm或更大、或者75μm或更大左右。

在形成金属泡沫前体的过程期间,还可以进行适当的干燥过程。例如,金属泡沫前体也可以通过经由上述涂覆方法等使浆料成型,然后将其干燥一定时间来形成。干燥的条件没有特别限制,其可以控制在例如可以将包含在浆料中的溶剂除去至期望水平的水平。例如,可以通过将成型的浆料在约50℃至250℃、约70℃至180℃、或约90℃至150℃的范围内的温度下保持适当的一段时间来进行干燥。干燥时间也可以在适当的范围内选择。

可以对以这样的方式形成的金属泡沫前体进行烧结以生产金属泡沫。在这种情况下,进行用于生产金属泡沫的烧结的方法没有特别限制,并且可以应用已知的烧结方法。即,可以以这样的方式进行烧结:以适当的方式向金属泡沫前体施加适量的热。

在这种情况下,考虑到所应用的金属泡沫前体的状态(例如浆料的组成或金属粉末的种类)等,可以控制烧结条件使得金属粉末相连接以形成多孔结构,并且具体条件没有特别限制。

例如,可以通过将前体保持在约500℃至2000℃的范围内、700℃至1500℃的范围内、或800℃至1200℃的范围内的温度下来进行烧结,并且还可以任选地选择保持时间。在一个实例中,保持时间可以在约1分钟至10小时左右的范围内,但不限于此。

如上所述,电磁波屏蔽膜还包含存在于金属泡沫的表面上或金属泡沫内部的聚合物组分,其中这样的电磁波屏蔽膜中的总厚度(T)与金属泡沫的厚度(MT)的比率(T/MT)可以为2.5或更小。在另一个实例中,厚度比可以为约2或更小、约1.9或更小、约1.8或更小、约1.7或更小、约1.6或更小、1.5或更小、1.4或更小、1.3或更小、1.2或更小、1.15或更小、或者1.1或更小。厚度比的下限没有特别限制,但在一个实例中,其可以为约1或更大、约1.01或更大、约1.02或更大、约1.03或更大、约1.04或更大、或者约1.05或更大、约1.06或更大、约1.07或更大、约1.08或更大、约1.09或更大、约1.1或更大、约1.11或更大、约1.12或更大、约1.13或更大、约1.14或更大、约1.15或更大、约1.16或更大、约1.17或更大、约1.18或更大、约1.19或更大、约1.2或更大、约1.21或更大、约1.22或更大、约1.23或更大、约1.24或更大、或者约1.25或更大。在这样的厚度比下确保期望的电磁波屏蔽能力的同时,可以提供具有优异的可加工性或耐冲击性等的电磁波屏蔽膜。

包含在电磁波屏蔽膜中的聚合物组分的种类没有特别限制,其可以考虑例如电磁波屏蔽膜的可加工性、耐冲击性、绝缘特性等来选择。在本申请中,可应用的聚合物组分的实例可以包括选自已知的丙烯酸类树脂、有机硅树脂、环氧树脂、氨基甲酸酯树脂、氨基树脂和酚树脂中的一者或更多者,但不限于此。

在电磁波屏蔽膜的情况下,通过应用所述金属泡沫可以确保期望的物理特性。

在一个实例中,包含在电磁波屏蔽膜中的金属泡沫的体积(MV)与聚合物组分的体积(PV)的比率(MV/PV)可以为10或更小。在另一个实例中,该比率(MW/PV)可以为9或更小、8或更小、7或更小、6或更小、5或更小、4或更小、3或更小、2或更小、1或更小、或者0.5或更小左右。体积比的下限没有特别限制,其可以为例如约0.1左右。体积比可以通过包含在电磁波屏蔽膜中的聚合物组分和金属泡沫的重量以及相关组分的密度来计算。

本申请还涉及用于生产以上形式的电磁波屏蔽膜的方法。制造方法可以包括使呈其中可固化聚合物组合物存在于金属泡沫的表面上或内部的状态的聚合物组合物固化的步骤。

以上方法中应用的金属泡沫的详细内容如上所述,并且待制造的电磁波屏蔽膜的详细内容也可以遵循上述内容。

在此,应用的聚合物组合物没有特别限制,只要其可以通过固化等形成上述聚合物组分即可。这样的聚合物组分在工业中是广泛已知的。

即,例如,电磁波屏蔽膜可以通过使用已知组分中的具有适当粘度的材料并且通过已知的方法使其固化来生产。

这样的电磁波屏蔽膜可以应用于不同的应用,并且在一个实例中,其可以应用于需要屏蔽所产生的电磁波的各种装置(例如电子产品等)。因此,本申请还涉及应用这样的电磁波屏蔽膜的装置。这样的装置可以包括例如电磁波发生源;和电磁波屏蔽膜,所述电磁波屏蔽膜被安装成以便能够屏蔽由电磁波发生源产生的电磁波。在此,电磁波发生源的类型和装置的配置没有特别限制。即,在工业中,引起电磁波的结构或用于屏蔽其的装置的设计等是已知的,并且应用于屏蔽电磁波的大多数现有的屏蔽装置呈膜或片的形式,因此可以根据这些已知的方法通过容易地应用本申请的电磁波屏蔽膜来制造装置。

有益效果

本申请可以提供这样的电磁波屏蔽膜:其在具有优异的电磁屏蔽能力的同时具有优异的机械强度、柔性、电绝缘特性、与其他构成要素的结合特性、氧化稳定性和高温稳定性等。

附图说明

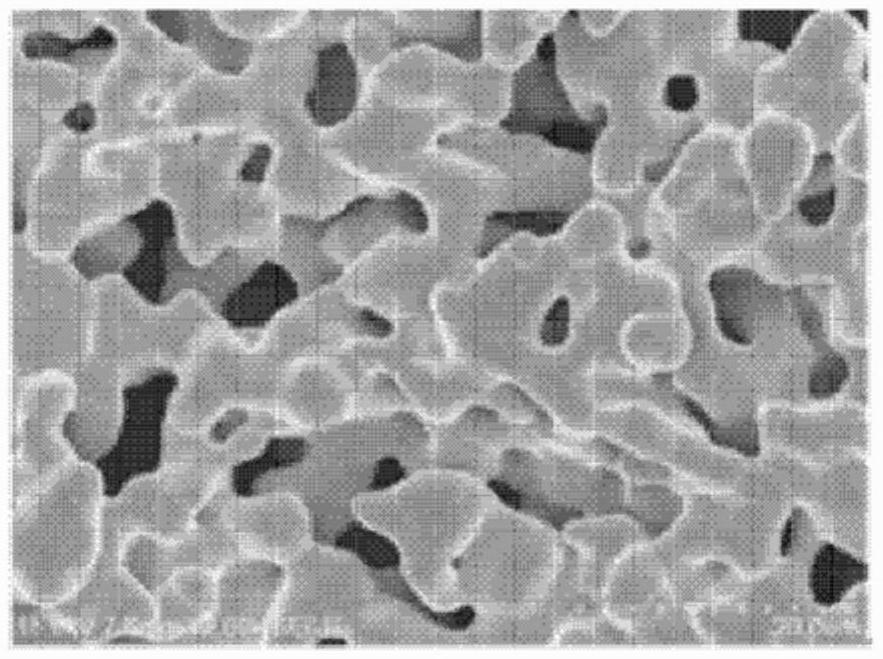

图1是实施例中生产的铜泡沫的照片。

具体实施方式

在下文中,将通过实施例和比较例的方式详细描述本申请,但本申请的范围不限于以下实施例。

1.确定电磁波屏蔽效率的方法

实施例等中制造的电磁波屏蔽膜的电磁波屏蔽效率通过在符合ASTM-D4935标准时使用Keysight作为网络分析仪和Electro-matrics作为测量夹具以及在ASTM-ES7标准的情况下使用Anritsu作为测量仪器和来自Keycom的分析工具作为测量夹具来确定。

2.确定孔尺寸的方法

所应用的金属泡沫的孔尺寸通过使用电子光学显微镜(SEM,JEOL,JSM-7610F)在500倍的放大倍率下对金属泡沫进行拍照来确定,并且当孔不是圆形的时,各自测量长轴和短轴,然后取平均值作为孔尺寸。

实施例1.

金属泡沫为铜金属泡沫,其中使用孔隙率为约70%左右并且通过以上方法确定的约90%或更多的孔的孔尺寸为10μm的铜泡沫。该金属泡沫以以下方式生产。将130g平均粒径(中值粒径,D50粒径)为约60μm的铜粉末、110g texanol、14g异丁酸异丁酯、6g乙基纤维素和2g流平剂(ACME Co.,Ltd.,Surfadol 338)混合以制备浆料。将浆料以厚度为350μm左右的膜的形式涂覆,在120℃的烘箱中干燥30分钟,然后在1,000℃左右的温度下在氢气/氩气气氛中烧结约2小时以生产金属泡沫。

图1为实施例1中应用的铜泡沫的照片。将铜金属泡沫浸入热固性有机硅树脂(DowCorning,PDMS)中并使用膜施加器除去过量的组合物使得最终的电磁波屏蔽膜的厚度为约400μm左右。随后,将所述材料在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。通过以上方法确定的电磁波屏蔽膜的电磁波屏蔽效率在100kHz至3GHz下为约95dB或更大以及在1.5GHz至18GHz下为约85dB或更大。

实施例2.

金属泡沫为铜金属泡沫,其中使用孔隙率为约70%左右并且通过以上方法确定的约90%或更多的孔的孔尺寸为50μm的铜泡沫。该金属泡沫以与实施例1中相同的方式生产,不同之处在于使用通过向实施例1中应用的浆料中添加10g平均粒径(中值粒径,D50粒径)为约50μm的聚合物珠作为另外的组分而制备的浆料。以与实施例1中相同的方式使用金属泡沫生产复合材料。通过以上方法确定的电磁波屏蔽膜的电磁波屏蔽效率在100kHz至3GHz下为约95dB或更大以及在1.5GHz至18GHz下为约85dB或更大。

实施例3.

金属泡沫为铜金属泡沫,其中使用孔隙率为约70%左右并且通过以上方法确定的约90%或更多的孔的孔尺寸为100μm的铜泡沫。该金属泡沫以与实施例1中相同的方式生产,不同之处在于使用通过向实施例1中应用的浆料中添加10g平均粒径(中值粒径,D50粒径)为约100μm的聚合物珠作为另外的组分而制备的浆料。

以与实施例1中相同的方式使用金属泡沫生产复合材料。通过以上方法确定的电磁波屏蔽膜的电磁波屏蔽效率在100kHz至3GHz下为约90dB或更大以及在1.5GHz至18GHz下为约75dB或更大。

实施例4.

金属泡沫为铜金属泡沫,其中使用厚度为约80μm左右且孔隙率为约70%左右的铜泡沫。将铜金属泡沫浸入热固性有机硅树脂(Dow Corning,PDMS)中并使用膜施加器除去过量的组合物使得最终的电磁波屏蔽膜的厚度为约110μm左右。随后,将所述材料在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约85dB至95dB(30MHz至1500MHz)。

实施例5.

金属泡沫为铜金属泡沫,其中使用厚度为约90μm左右且孔隙率为约70%左右的铜泡沫。将铜金属泡沫浸入热固性有机硅树脂(Dow Corning,PDMS)中并使用膜施加器除去过量的组合物使得最终的电磁波屏蔽膜的厚度为约120μm左右。随后,将该材料在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约95dB至105dB(30MHz至1500MHz)。

实施例6.

金属泡沫为铜金属泡沫,其中使用厚度为约120μm左右且孔隙率为约70%左右的铜泡沫。将铜金属泡沫浸入热固性有机硅树脂(Dow Corning,PDMS)中并使用膜施加器除去过量的组合物使得最终的电磁波屏蔽膜的厚度为约150μm左右。随后,将该材料在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约100dB至110dB(30MHz至1500MHz)。

实施例7.

金属泡沫为镍金属泡沫,其中使用厚度为约60μm左右且孔隙率为约60%左右的铜泡沫。将铜金属泡沫浸入热固性有机硅树脂(Dow Corning,PDMS)中并使用膜施加器除去过量的组合物使得最终的电磁波屏蔽膜的厚度为约90μm左右。随后,将该材料在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约70dB至80dB(30MHz至1500MHz)。

比较例1.

金属泡沫为铜金属泡沫,其中使用孔隙率为约70%左右并且通过以上方法确定的约90%或更多的孔的孔尺寸大于100μm的铜泡沫。该金属泡沫以与实施例1中相同的方式生产,不同之处在于使用通过向实施例1中应用的浆料中添加10g平均粒径(中值粒径,D50粒径)大于约100μm的聚合物珠作为另外的组分而制备的浆料。以与实施例1中相同的方式使用金属泡沫生产复合材料。通过以上方法确定的电磁波屏蔽膜的电磁波屏蔽效率在100kHz至3GHz下为约75dB以及在1.5GHz至18GHz下为约60dB。

比较例2.

将铜粉末(平均直径为约20μm)以约10体积%左右的量与热固性有机硅树脂(DowCorning,PDMS)混合,通过膜施加器将其模制成厚度为约150μm左右的膜形式,并且在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约0dB(30MHz至1500MHz)。

比较例3.

将铜粉末(平均直径为约20μm)以约30体积%左右的量与热固性有机硅树脂(DowCorning,PDMS)混合,通过膜施加器将其模制成厚度为约150μm左右的膜形式,并且在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约0dB(30MHz至1500MHz)。

比较例4.

将镍粉末(平均直径为约20μm)以约10体积%左右的量与热固性有机硅树脂(DowCorning,PDMS)混合,通过膜施加器将其模制成厚度为约150μm左右的膜形式,并且在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约0dB(30MHz至1500MHz)。

比较例5.

将镍粉末(平均直径为约20μm)以约30体积%左右的量与热固性有机硅树脂(DowCorning,PDMS)混合,通过膜施加器将其模制成厚度为约150μm左右的膜形式,并且在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约0dB(30MHz至1500MHz)。

比较例6.

将铜箔浸入热固性有机硅树脂(Dow Corning,PDMS)中,通过膜施加器将其模制成厚度为约130μm左右的膜形式,并且在约120℃的烘箱中保持约1小时左右并固化以生产电磁波屏蔽膜。电磁波屏蔽膜的EMI效率为约90dB至100dB(30MHz至1500MHz)。

- 电磁波屏蔽膜的保护层用树脂组合物、电磁波屏蔽膜以及电磁波屏蔽膜的制造方法

- 电磁波屏蔽膜及具备该电磁波屏蔽膜的屏蔽印刷布线板