一种高效冷却管及其冷却方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及一种冷却管及其冷却方法,特别是一种高效冷却管及其冷却方法,属于光纤制造领域。

背景技术

在光纤高速拉丝时,光纤从拉丝炉出来时的温度在1500℃到2000℃之间,由于光纤生产速度很快,当光纤到达涂覆系统时,如果光纤冷却不到位就会导致光纤温度与涂料温度相差过大,从而导致光纤涂覆异常,影响产品质量。目前我司所采用的方法是在光纤行进路线上加装冷却管,在冷却管壁中充入冷却液态水对光纤进行冷却,在冷却管中充入氦气作为冷却气体来与光纤接触,氦气的优点是其比热容高,常温下为5.24KJ/kg*K,且热交换速度快,因此即便冷却的温差不大,氦气也可以吸收大量的热量;氦气的缺点是其作为一种稀有气体价格昂贵且需要进口。因此长期大量使用氦气作为冷却气体不利于生产成本控制。有相关专利提出使用氢气或氮气来代替氦气进行冷却,前者冷却效果优于氦气但极其易爆,存在安全隐患;而氮气虽然价格低廉不易爆,但冷却效果却远不及氦气,达不到生产要求。

发明内容

本发明所要解决的技术问题是提供一种高效冷却管及其冷却方法,采用冷却水汽化提高冷却效果。

为解决上述技术问题,本发明所采用的技术方案是:

一种高效冷却管,其特征在于:包含冷却管管体,冷却管管体内设置有管壁内水槽,冷却水入水管的一端与管壁内水槽的下端连通,冷却水出水管的一端与管壁内水槽的上端连通,压缩空气入气管的一端与管壁内水槽的上端连通并且位于管壁内水槽冷却水液面上方,冷却水入水管上设置有第一电磁阀,压缩空气入气管上设置有第二电磁阀,冷却水出水管上设置有真空泵。

进一步地,所述管壁内水槽为环形水槽,管壁内水槽与冷却管管体形状匹配并且管壁内水槽的侧壁与冷却管管体外侧壁之间厚度处处均匀。

进一步地,所述冷却管管体的外侧设置有隔温材料。

进一步地,还包含PLC,第一电磁阀、第二电磁阀和真空泵分别与PLC连接由PLC控制。

进一步地,所述管壁内水槽内还设置有上液位传感器和下液位传感器,上液位传感器位于下液位传感器的上方,上液位传感器和下液位传感器分别与PLC连接。

进一步地,所述管壁内水槽内设置有气压传感器,气压传感器位于管壁内水槽的冷却水液面上方,气压传感器与PLC连接。

一种高效冷却管的冷却方法,其特征在于包含以下步骤:

步骤一:当下液位传感器感应不到液位信号时,第二电磁阀打开向管壁内水槽内充入压缩空气平衡压力,待管内压力完全平衡后,气压传感器反馈气压信号给PLC,第二电磁阀关闭,第一电磁阀打开向管壁内水槽中加入冷却水直至上液位传感器感应到液位信号,PLC收到上液位传感器的信号后关闭第一电磁阀并发出指令使真空泵开始抽真空;

步骤二:真空泵抽气使管壁内水槽气压逐渐下降,当气压降至预设气压值以下时,气压传感器将气压信号反馈给PLC,PLC发出指令给真空泵使其降低抽真空功率并继续对槽内抽真空;

步骤三:管内冷却水充分汽化直到下液位传感器感应不到液位信号时,PLC接到反馈并命令真空泵停止工作,之后开始下一个循环。

进一步地,所述预设气压值为5KPA。

进一步地,所述管壁内水槽设为两个对称的水槽并分别受两套PLC控制系统控制,当1号水槽的下液位传感器感应不到液位信号时,该信号同时发送给2号水槽控制系统的PLC,2号系统开始抽真空进行冷却,1号水槽在完成平衡压力与补水的作业后待机并等待2号水槽下液位传感器的信号以便开始下一个循环。

本发明与现有技术相比,具有以下优点和效果:本发明通过将密闭在管壁内水槽内的冷却水抽真空降低冷却水的沸点,从而使冷却水在常温下既能够汽化从而带走大量的热量,提高了光纤冷却的效果,这样可以提高冷却气体的使用效率,减少气体的消耗,或者可以用冷却效果较差的经济气体如氮气取代目前的氦气,从而降低生产成本。

附图说明

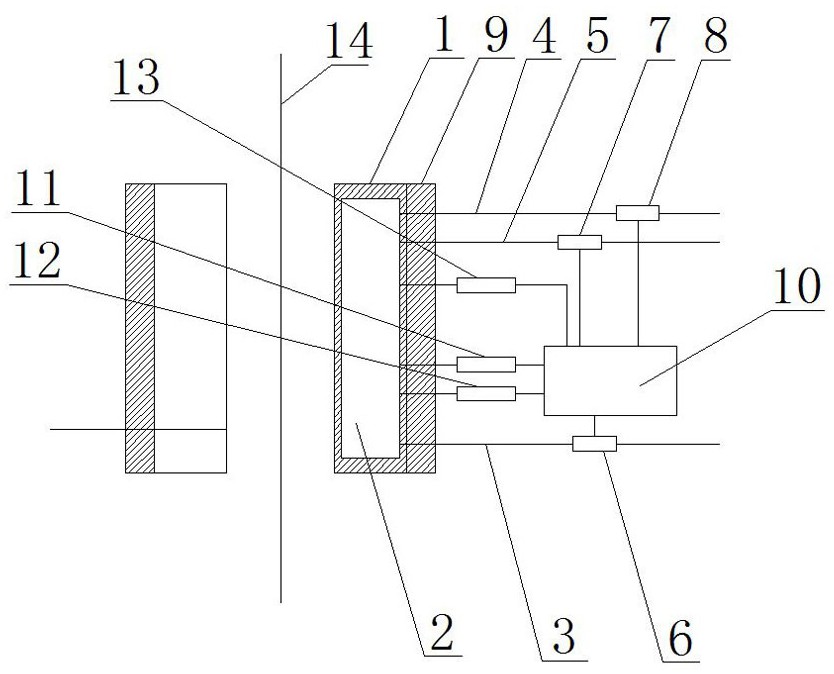

图1是本发明的一种高效冷却管的示意图。

具体实施方式

为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

如图1所示,本发明的一种高效冷却管,包含冷却管管体1,冷却管管体1内设置有管壁内水槽2,冷却水入水管3的一端与管壁内水槽2的下端连通,冷却水出水管4的一端与管壁内水槽2的上端连通,压缩空气入气管5的一端与管壁内水槽2的上端连通并且位于管壁内水槽2冷却水液面上方,冷却水入水管3上设置有第一电磁阀6,压缩空气入气管5上设置有第二电磁阀7,冷却水出水管4上设置有真空泵8。光纤14从冷却管管体1的轴心穿过。

管壁内水槽2为环形水槽,管壁内水槽2与冷却管管体1形状匹配并且管壁内水槽2的侧壁与冷却管管体1外侧壁之间厚度处处均匀。冷却管管体1的外侧设置有隔温材料9,加强了冷却管与外部环境之间的热隔离,从而冷却水汽化只带走管内侧的热量。

高效冷却管还包含PLC10,第一电磁阀6、第二电磁阀7和真空泵8分别与PLC10连接由PLC10控制。管壁内水槽2内还设置有上液位传感器11和下液位传感器12,上液位传感器位11于下液位传感器12的上方,上液位传感器11和下液位传感器12分别与PLC10连接,上液位传感器11和下液位传感器12分别采集管壁内水槽2内的冷却水的液位信息并反馈给PLC10。管壁内水槽2内设置有气压传感器13,气压传感器13位于管壁内水槽2的冷却水液面上方,气压传感器13与PLC10连接,气压传感器13实时采集管壁内水槽2中的气压值并反馈给PLC10。

一种高效冷却管的冷却方法,包含以下步骤:

步骤一:当下液位传感器12感应不到液位信号时,此时管壁内水槽中气压为负,第二电磁阀7打开向管壁内水槽2内充入压缩空气平衡压力,待管内压力完全平衡后,气压传感器13反馈气压信号给PLC,第二电磁阀7关闭,第一电磁阀6打开向管壁内水槽2中加入冷却水直至上液位传感器11感应到液位信号,PLC收到上液位传感器11的信号后关闭第一电磁阀6并发出指令使真空泵8开始抽真空;

步骤二:真空泵8抽气使管壁内水槽2气压逐渐下降,当气压降至预设气压值5KPA以下时,气压传感器13将气压信号反馈给PLC,PLC发出指令给真空泵8使其降低抽真空功率并继续对槽内抽真空;当冷却管内气压降至5KPA时,水的沸点降至32℃,在此基础上若继续对水槽内抽真空,液态水的沸点就会逐渐降至室温并随着压力的降低而继续降低。在此过程中,液态水会随着气压的降低而逐渐汽化并跟着槽内的空气一起被真空泵抽走。水常温下的汽化潜热为2453.5KJ/kg,在水汽化时会从周围吸收大量热量,由于冷却管外层包裹了一层隔温材料,因此使得冷却管内的温度迅速下降,从而使得管内气体温度迅速下降。

步骤三:管内冷却水充分汽化直到下液位传感器12感应不到液位信号时,PLC接到反馈并命令真空泵8停止工作,之后开始下一个循环。

为了使该冷却系统可以不间断工作,管壁内水槽设为两个对称的水槽并分别受两套PLC控制系统控制,当1号水槽的下液位传感器感应不到液位信号时,该信号同时发送给2号水槽控制系统的PLC,2号系统开始抽真空进行冷却,1号水槽在完成平衡压力与补水的作业后待机并等待2号水槽下液位传感器的信号以便开始下一个循环。

本发明通过将密闭在管壁内水槽内的冷却水抽真空降低冷却水的沸点,从而使冷却水在常温下既能够汽化从而带走大量的热量,提高了光纤冷却的效果,这样可以提高冷却气体的使用效率,减少气体的消耗,或者可以用冷却效果较差的经济气体如氮气取代目前的氦气,从而降低生产成本。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

- 一种高效冷却管及其冷却方法

- 一种中心冷却管用钢带制造方法和冷却管绕制方法