风扇容纳壳体

文献发布时间:2023-06-19 09:57:26

技术领域

本公开涉及用于在燃气涡轮发动机中容纳风扇叶片的结构支撑壳体。

背景技术

燃气涡轮发动机包括风扇,该风扇具有位于发动机前方的风扇叶片。风扇可以容纳在硬壁风扇容纳壳(case)中。在运行期间,风扇叶片中的任一个风扇叶片均可能从风扇上断开并冲击硬壁风扇容纳壳。这通常称为风扇叶片脱落(FBO)事件。在涡轮发动机风扇失去叶片后,由于风扇失衡,风扇容纳壳上的载荷远高于正常飞行条件下承受的载荷。在发动机停机期间(通常约为几秒钟),由于FBO的冲击所造成的损坏,裂纹可能会在硬壁风扇容纳壳中迅速传播,这可能会导致容纳故障。

硬壁风扇容纳壳通常由钛制成,并且被设计用于阻止折断的叶片。最近,已经提出了由纤维增强复合材料制成的硬壁风扇容纳壳。复合风扇容纳壳坚固且通常比钛制的壳轻,但是在折断的风扇叶片的冲击下可能易于发生脆性断裂。

发明内容

根据第一方面,提供了一种用于在燃气涡轮发动机中容纳风扇叶片的结构支撑壳体,该结构支撑壳体包括至少一个区域,在该至少一个区域中,两个或更多个纤维增强复合材料的子层压件由延展性聚合材料彼此间隔开。

结构支撑壳体可以是风扇容纳壳体(例如,风扇容纳壳)。结构支撑壳体可以是硬壁风扇容纳壳体(例如,硬壁风扇容纳壳)。结构支撑壳体可以是硬壁风扇容纳壳体的桶状部。

相比于纤维增强复合材料,延展性聚合材料可以更具延展性(即不那么脆)。

延展性聚合材料的失效伸长率可以大于纤维增强复合材料的失效伸长率。延展性聚合材料的失效伸长率可以是纤维增强复合材料的失效伸长率的至少约五倍,例如至少约十倍、或至少约十五倍、或至少约二十倍、或至少约二十五倍、或至少约三十倍、或至少约三十五倍、或至少约四十倍。纤维增强复合材料的失效伸长率可以不大于延展性聚合材料的失效伸长率的约20%,例如不大于延展性聚合材料的失效伸长率的约10%、或不大于延展性聚合材料的失效伸长率的约5%、或不大于延展性聚合材料的失效伸长率的约1%。

延展性聚合材料的失效伸长率可以是至少约50%,例如至少约75%、或至少约100%、或至少约125%、或至少约150%、或至少约175%、或至少约200%。纤维增强复合材料的失效伸长率可以为约100%至约500%。延展性聚合材料的失效伸长率可以为约450%。纤维增强复合材料的失效伸长率可以不大于约5%,例如不大于约4%、或不大于约3%。

将理解的是,术语“失效伸长率”(或者称为“最终伸长率”或“拉伸应变”)是材料的延展性的标准量度,即,材料在拉伸测试期间失效之前可以承受的应变的量。材料的失效伸长率被确定为承受拉伸载荷的材料样品失效时的应变,并且例如根据ASTM D882以百分比应变为单位进行测量。

相比于纤维增强复合材料,延展性聚合材料可以不那么硬(即更加柔性)。

延展性聚合材料的拉伸模量可以低于纤维增强复合材料的拉伸模量。延展性聚合材料的拉伸模量可以不大于纤维增强复合材料的拉伸模量的约50%,例如不大于纤维增强复合材料的拉伸模量的约40%、或不大于纤维增强复合材料的拉伸模量的约30%、或不大于纤维增强复合材料的拉伸模量的约25%、或不大于纤维增强复合材料的拉伸模量的约20%、或不大于纤维增强复合材料的拉伸模量的约15%、或不大于纤维增强复合材料的拉伸模量的约10%。纤维增强复合材料的拉伸模量可以为延展性聚合材料的拉伸模量的至少约两倍,例如至少约三倍、或至少约为四倍、或至少约五倍、或至少约六倍、或至少约七倍、或至少约八倍、或至少约九倍、或至少约十倍。

延展性聚合材料的拉伸模量可以不大于约15GPa,例如不大于约10GPa、或不大于约5GPa、或不大于约3GPa、或不大于约2GPa、或不大于约1GPa。延展性聚合材料的拉伸模量可以为约0.01GPa至约2GPa。延展性聚合材料的拉伸模量可以为约0.1GPa。纤维增强复合材料的拉伸模量可以不小于约70GPa,例如不小于约80GPa、或不小于约90GPa、或不小于约100GPa、或不小于约110GPa、或不小于约120GPa。

应理解的是,术语“拉伸模量”是指当在拉伸时测量时的弹性模量,即杨氏模量。材料的拉伸模量被确定为沿施加拉力的材料样品的轴线的、例如根据ASTM D882在使得胡克定律适用(即,在应力-应变曲线图的线性区域中)的相对低的应变下测量的应力与应变之比。

延展性聚合材料的剪切模量可以低于纤维增强复合材料的剪切模量。延展性聚合材料的剪切模量可以不大于纤维增强复合材料的剪切模量的约50%,例如不大于纤维增强复合材料的剪切模量的约40%、或不大于纤维增强复合材料的剪切模量的约30%、或不大于纤维增强复合材料的剪切模量的约25%、或不大于纤维增强复合材料的剪切模量的约20%、或不大于纤维增强复合材料的剪切模量的约15%、或不大于纤维增强复合材料的剪切模量的约10%。纤维增强复合材料的剪切模量可以为延展性聚合材料的剪切模量的至少约两倍,例如至少约三倍、或至少约为四倍、或至少约五倍、或至少约六倍、或至少约七倍、或至少约八倍、或至少约九倍、或至少约十倍。

延展性聚合材料的剪切模量可以不大于约15GPa,例如不大于约10GPa、或不大于约5GPa、或不大于约3GPa、或不大于约2GPa、或不大于约1GPa。延展性聚合材料的剪切模量可以为约0.01GPa至约2GPa。延展性聚合材料的剪切模量可以为约0.1GPa。

应理解的是,术语“剪切模量”(也称为“刚性模量”)是指当在剪切下测量时的弹性模量。材料的剪切模量被确定为在施加剪切力的材料样品中的、例如根据ASTM D882在相对低的剪切应变下在剪切应力-应变曲线图的线性弹性区域中测量的剪切应力与剪切应变之比。

纤维增强复合材料可以比延展性聚合材料更强。例如,延展性聚合材料的拉伸强度可以低于纤维增强复合材料的拉伸强度。附加地或可替代地,延展性聚合材料的屈服强度可以低于纤维增强复合材料的屈服强度。

延展性聚合材料的拉伸强度可以不大于纤维增强复合材料的拉伸强度的约50%,例如不大于纤维增强复合材料的拉伸强度的约40%、或不大于纤维增强复合材料的拉伸强度的约30%、或不大于纤维增强复合材料的拉伸强度的约20%、或不大于纤维增强复合材料的拉伸强度的约10%、或不大于纤维增强复合材料的拉伸强度的约5%。纤维增强复合材料的拉伸强度可以不小于延展性聚合材料的拉伸强度的约两倍,例如不小于延展性聚合材料的拉伸强度的约五倍、或不小于延展性聚合材料的拉伸强度的约十倍。

延展性聚合材料的拉伸强度可以不大于约200Mpa,例如不大于约150Mpa、或不大于约100Mpa、或不大于约50MPa。然而,延展性聚合材料的拉伸强度可以不小于约1Mpa,例如不小于约5Mpa、或不小于约10Mpa。延展性聚合材料的拉伸强度可以为约15Mpa至约150MPa。延展性聚合材料的拉伸强度可以为约30MPa。纤维增强复合材料的拉伸强度可以不小于约500Mpa,例如不小于约750Mpa、或不小于约1000Mpa、或不小于约1250Mpa、或不小于约1500MPa。

应理解的是,术语“材料的拉伸强度”是指该材料的极限拉伸强度(UTS),即例如根据ASTM D882当材料的样品被拉伸加载直至失效时该样品所承受的最大应力。

延展性聚合材料的屈服强度可以不大于纤维增强复合材料的屈服强度的约50%,例如不大于纤维增强复合材料的屈服强度的约40%、或不大于纤维增强复合材料的屈服强度的约30%、或不大于纤维增强复合材料的屈服强度的约20%、或不大于纤维增强复合材料的屈服强度的约10%、或不大于纤维增强复合材料的屈服强度的约5%。纤维增强复合材料的屈服强度可以不小于延展性聚合材料的屈服强度的约两倍,例如不小于延展性聚合材料的屈服强度的约五倍、或不小于延展性聚合材料的屈服强度的约十倍。

延展性聚合材料的屈服强度可以不大于约100Mpa,例如不大于约75Mpa、或不大于约50Mpa。然而,延展性聚合材料的屈服强度可以至少为约0.5Mpa,例如至少为约1Mpa。纤维增强复合材料的屈服强度可以不小于约500Mpa,例如,或不小于约750Mpa、或不小于约1000MPa。

应理解的是,术语“屈服强度”(也被称为“屈服应力”)是指材料在拉伸试验中开始塑性形变的应力,即在该应力处和高于该应力形变是非弹性的且因此是不可恢复的。屈服强度可以例如根据ASTM D882通过应力来识别,在该应力下(在应力-应变曲线图上的)应力与应变之间的关系变为非线性。

当在拉伸载荷下测试时,脆性材料可能会失效而没有或几乎没有塑性形变,使得材料的屈服强度基本上等于材料的极限拉伸强度。纤维增强复合材料可以更具脆性而不是延展性。相应地,纤维增强复合材料的屈服强度可以与纤维增强复合材料的拉伸强度相同。延展性聚合材料的屈服强度可以不大于纤维增强复合材料的拉伸强度的约50%,例如不大于纤维增强复合材料的拉伸强度的约40%、或不大于纤维增强复合材料的拉伸强度的约30%、或不大于纤维增强复合材料的拉伸强度的约20%、或不大于纤维增强复合材料的拉伸强度的约10%、或不大于纤维增强复合材料的拉伸强度的约5%。纤维增强复合材料的拉伸强度可以不小于延展性聚合材料的屈服强度的约两倍,例如不小于延展性聚合材料的屈服强度的约五倍、或不小于延展性聚合材料的屈服强度的约十倍。

纤维增强复合材料可以比延展性聚合材料更具韧性。

延展性聚合材料的断裂韧性可以低于纤维增强复合材料的断裂韧性。纤维增强复合材料的断裂韧性可以是延展性聚合材料的断裂韧性的至少约两倍,例如至少约五倍。延展性聚合材料的断裂韧性可以不大于纤维增强复合材料的断裂韧性的约50%,例如不大于纤维增强复合材料的断裂韧性的约25%。延展性聚合材料的断裂韧性可以不大于约10MPam

应理解的是,术语“断裂韧性”是指材料中的薄裂纹在模式I裂纹打开下(即在垂直于裂纹施加的正常拉伸应力下)开始生长的应力强度因子。可以使用夏比冲击试验测量断裂韧性。

延展性聚合材料可以是软的。纤维增强复合材料可以是硬的。相比于纤维增强复合材料,延展性聚合材料可以更软(即不那么硬)。根据ASTM D2240,延展性聚合材料的肖氏A硬度可以不大于约95,例如不大于约90。根据ASTM D2240,延展性聚合材料的肖氏A硬度可以不小于约50,例如不小于约55。延展性聚合材料可以具有约60至约90的肖氏A硬度。延展性聚合材料可以具有约80的肖氏A硬度。根据ASTM D2583,纤维增强复合材料的巴科尔硬度可以不小于约50。

应理解的是,纤维增强复合材料的机械性能(包括拉伸和剪切模量、失效伸长率、拉伸强度、屈服强度、断裂韧性和硬度)可以是各向异性的,也就是说,纤维增强复合材料的机械性能在沿不同轴线测量时可以不同。纤维增强复合材料中的机械性能各向异性可以是由于复合材料中增强纤维的不对称布置而引起的。

纤维增强复合材料的层压件或子层压件可以包括多个增强纤维片层,这些增强纤维片层被布置(即嵌入)在基质材料内的层压结构中。纤维增强复合材料层压件或子层压件的机械性能各向异性可以是由于(a)由形成层压件或子层压结构的增强纤维片层布置而引起的不对称性和/或(b)由于增强纤维在各个片层中的取向而引起的不对称性。特别地,在每个单独的片层内,增强纤维可以沿着单个方向(即“单向”片层)基本对准,或者它们可以在片层的平面中相对于彼此随机地取向。另外,在每个层压件或子层压件内,不同片层可以包括沿不同方向对准的增强纤维。例如,层压件或子层压件可以包括其中增强纤维沿第一方向(称为0°取向)对准的一个或多个片层以及其中增强纤维沿基本上垂直于第一方向的第二方向(称为90°取向)对准的一个或多个片层。附加地或替代地,层压件或子层压件可以包括以例如30°、45°和/或60°取向布置的片层。通过组合具有不同取向的多个片层以形成单个层压件或子层压件,可以使该层压件或子层压件的平面内机械性能有效地各向同性(尽管垂直于片层、即沿片层堆叠方向的平面外机械性能可以与平面内性能不同)。

除非另有说明,否则在整个说明书和所附权利要求书中,提及纤维增强复合材料或包括纤维增强复合材料的层压材料件或子层压件的拉伸和剪切模量、拉伸强度、失效伸长率和屈服强度是指在平面内测量的,即在各个增强纤维片层所在的平面内或平行于该平面测量的所述机械性能。相反,除非另有说明,否则提及纤维增强复合材料或包括纤维增强复合材料的层压件或子层压件的断裂韧性和硬度是指在平面外,即垂直于各个片层的平面测量的所述机械性能。

一些纤维增强复合材料层压件或子层压件具有各向异性的平面内机械性能(例如,其中大部分或所有增强纤维片层沿单个增强纤维轴线对准的单向层压件或子层压件)。相应地,除非另有说明,否则提及纤维增强复合材料或包括纤维增强复合材料的层压件或子层压件的拉伸和剪切模量、拉伸强度和屈服强度是指例如当在一定范围内的平面内取向(例如,与增强纤维轴线成0°、45°和90°)进行测量时,所述纤维增强复合材料或包括纤维增强复合材料的层压件或子层压件的该平面内机械性能的最小值。类似地,除非另有说明,否则提及纤维增强复合材料或包括纤维增强复合材料的层压件或子层压件的失效伸长率是指例如当在一定范围内的面内取向(例如,与增强纤维轴线成0°、45°和90°)进行测量时,所述纤维增强复合材料或包括纤维增强复合材料的层压件或子层压件的该平面内失效伸长率的最大值。

纤维增强复合材料可以通过固化嵌入有增强纤维片层的基质材料来制造。延展性聚合材料可以在固化过程中不易退化(即不退化)。

固化基质材料可以需要将基质材料加热至固化温度。延展性聚合材料可以在基质材料的固化温度下不易退化(即不退化)。延展性聚合材料可以在300℃或以下的温度下,例如在250℃或以下的温度下、或200℃或以下的温度下、或180℃或以下的温度下不易于热降解(即不退化)。

延展性聚合材料在基质材料的固化温度下可以是稳定的(例如,在化学和/或物理上是稳定的)。延展性聚合材料在300℃或以下的温度下,例如在250℃或以下的温度下、或200℃或以下的温度下、或180℃或以下的温度下可以是稳定的(例如,在化学和/或物理上是稳定的)。

延展性聚合材料可以包括以下项(例如由以下项组成):一种或多种热塑性聚合物。延展性聚合材料可以是热塑性的。延展性聚合材料的熔化温度可以高于基质材料的固化温度。延展性聚合材料的熔化温度可以高于180℃,例如高于200℃、或高于250℃、或高于300℃。

延展性聚合材料的玻璃化转变温度可以高于基质材料的固化温度。延展性聚合材料的玻璃化转变温度可以高于180℃,例如高于200℃、或高于250℃、或高于300℃。

延展性聚合材料可以包括以下项(例如由以下项组成):一种或多种热固性聚合物。延展性聚合材料可以是热固性的(例如,热固物)。延展性聚合材料的退化温度可以高于基质材料的固化温度。延展性聚合材料的退化温度可以高于180℃,例如高于200℃、或高于250℃、或高于300℃。

延展性聚合材料可以由一种聚合物组成。延展性聚合材料可以包括一种以上的聚合物(例如,由一种以上的聚合物组成),例如聚合物的共混物。延展性聚合材料可以包括一种或多种共聚物(例如,由共聚物组成),例如一种或多种嵌段共聚物。

延展性聚合材料可以包括一种或多种添加剂。延展性聚合材料可以包括一种或多种稳定剂,例如一种或多种共稳定剂。例如,延展性聚合材料可以包括以下中的一种或多种:增塑剂、增强剂、阻燃剂、抗氧化剂、抗臭氧剂、除酸剂、光稳定剂(例如,紫外线吸收剂)。延展性聚合材料可以包括一种或多种填充剂,例如一种或多种矿物填充剂。

延展性聚合材料可以基本上由聚合物组成,例如延展性聚合材料的聚合物含量大于90重量%、或大于95重量%、或大于99重量%。延展性聚合材料可以完全由聚合物组成。

延展性聚合材料可以包括一种或多种含有尿烷(即氨基甲酸酯)基团的聚合物。延展性聚合材料可以包括聚氨酯(例如,由聚氨酯组成)。

附加地或替代地,延展性聚合材料可以包括在酚酸(即苯酚)或取代酚酸(即取代苯酚)与甲醛(即甲缩醛)的反应中形成的一种或多种聚合物。例如,延展性聚合材料可以包括以下项(例如由以下项组成):酚醛聚合物,例如酚醛树脂(也称为苯酚甲醛树脂)。延展性聚合材料可以包括以下项(例如由以下项组成):酚醛树脂(即苯酚甲醛树脂),其中甲醛与苯酚的摩尔比小于1。延展性聚合材料可以包括以下项(例如由以下项组成):酚醛清漆型聚合物。

延展性聚合材料可以包括:一种或多种含有脲(即尿素)基团的聚合物。延展性聚合材料可以包括以下项(例如由以下项组成):聚脲。

延展性聚合材料可以包括一种或多种增韧聚合物,诸如增韧粘合剂。增韧粘合剂可以是增韧聚氨酯、增韧酚醛树脂、增韧丙烯腈丁二烯或增韧环氧树脂。

增韧粘合剂可以通过将稀释剂、丙烯酸酯或增塑剂添加至粘合剂来生产。增韧粘合剂可以通过将第二相(诸如热塑性或橡胶颗粒)添加至环氧树脂基质来生产。增韧粘合剂可以通过将聚氨酯链段添加至粘合剂聚合物基质来生产。

延展性聚合材料可以包括聚合物基质,热塑性颗粒、玻璃微球或聚合物微球分散在该聚合物基质中。聚合物基质可以是热固性聚合物基质,诸如环氧树脂。

纤维增强复合材料可以是纤维增强聚合物,即纤维增强复合材料的基质材料可以是聚合物。纤维增强复合材料的基质材料可以是热固性聚合物(即热固物)。

纤维增强复合材料可以包括碳增强纤维。例如,碳增强纤维可以是聚丙烯腈(PAN)基碳纤维,诸如

纤维增强复合材料可以包括芳纶(即芳族聚酰胺)增强纤维。纤维增强复合材料可以包括对位芳纶增强纤维。例如,纤维增强复合材料可以包括由聚对苯二甲酰对苯二酰胺

纤维增强复合材料可以包括由热固性液晶聚恶唑形成的增强纤维。例如,纤维增强复合材料可以包括由聚(对亚苯基-2,6-苯并二恶唑)

基质材料可以包括以下项中的一种或多种(例如由以下项中的一种或多种组成):环氧树脂(即固化的环氧树脂)、聚酯、乙烯基酯、聚酰胺(例如脂族或半芳族聚酰胺,例如尼龙)。

纤维增强复合材料的仅两个子层压件可以由延展性聚合材料彼此间隔开。替代地,纤维增强复合材料的两个以上的子层压件可以由延展性聚合材料彼此间隔开。纤维增强复合材料的至少三个,例如至少四个、或至少五个子层压件可以由延展性聚合材料彼此间隔开。

两个或更多个纤维增强复合材料的子层压件可以由一层或多层延展性聚合材料彼此间隔开。

两个或更多个纤维增强复合材料的子层压件中的每一个可以与纤维增强复合材料的每个相邻子层压件由延展性聚合材料的(例如,仅一)层间隔开。两个或更多个纤维增强复合材料的子层压件中的每一个可以与纤维增强复合材料的每个相邻子层压件由延展性聚合材料的(例如,仅一)固体层间隔开。延展性聚合材料的每个(例如,固体)层可以是整体的,也就是说,基本上在结构和/或化学上是连续的。

延展性聚合材料可以不是泡沫。延展性聚合材料可以不具有蜂窝状(例如,开孔或闭孔)结构,即延展性聚合材料可以是非蜂窝材料。延展性聚合材料可以不是纤维增强的,即延展性聚合材料可以是未增强的。两个或更多个纤维增强复合材料的子层压件可以由未增强的延展性聚合材料的一个或多个固体层彼此间隔开。

两个或更多个纤维增强复合材料的子层压件和延展性聚合材料的一层或多层可以沿基本上垂直于结构支撑壳体的纵向轴线的径向方向交替(即以层状方式)进行布置(例如堆叠)(即,以形成层压件)。

两个或更多个子层压件与延展性聚合材料可以彼此结合。两个或更多个子层压件和延展性聚合材料可以通过粘合剂彼此结合。替代地,两个或更多个子层压件和延展性聚合材料可以在不使用粘合剂的情况下彼此结合。例如,在结构支撑壳体的制造期间,可以在固化预成型件时在两个或更多个子层压件与延展性聚合材料之间形成结合。

结构支撑壳体可以包围一个或多个风扇衬里。结构支撑壳体可以是用于包围一个或多个风扇衬里的结构支撑壳体,例如被配置成包围一个或多个风扇衬里的结构支撑壳体。结构支撑壳体可以支撑一个或多个风扇衬里。结构支撑壳体可以是用于支撑一个或多个风扇衬里的结构支撑壳体,例如被配置成支撑一个或多个风扇衬里的结构支撑壳体。一个或多个风扇衬里可以包括(例如是)一个或多个冲击衬里。一个或多个风扇衬里可以包括(例如是)一个或多个声学衬里。一个或多个风扇衬里可以设置在结构支撑壳体的内侧(例如,安装到结构支撑壳体的内侧表面,该内侧表面在用于燃气涡轮发动机中时面向风扇叶片)。

两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的该至少一个区域可以围绕结构支撑壳体的周边的至少约10%,例如至少约25%、或至少约50%延伸。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以围绕结构支撑壳体的大部分周边,例如整个周边延伸。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以沿结构支撑壳体的长度的至少约5%,例如至少约10%、或至少约20%、或至少约30%、或至少约40%、或至少约50%纵向地延伸。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以沿该结构支撑壳体的大部分长度,例如整个长度纵向地延伸。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以形成结构支撑壳体的径向厚度(即,所述至少一个区域附近的结构支撑壳体的径向厚度)的至少约1%,例如至少约5%、或至少约10%、或至少约15%、或至少约20%、或至少约25%、或至少约30%、或至少约35%、或至少约40%、或至少约45%、或至少约50%。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以形成结构支撑壳体的大部分径向厚度(即,所述至少一个区域附近的结构支撑壳体的径向厚度),例如整个径向厚度。

两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域本身可以被纤维增强复合材料围绕。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以被嵌入纤维增强复合材料的更大区域中。例如,大多数结构支撑壳体可以由纤维增强复合材料形成。除了两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域之外,大部分(例如整体)结构支撑壳体可以由纤维增强复合材料形成。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域中存在的纤维增强复合材料可以与围绕至少一个区域的纤维增强复合材料连续(即,连续地延伸进入围绕所述至少一个区域的纤维增强复合材料)。两个或更多个纤维增强复合材料的子层压件可以与围绕至少一个区域的纤维增强复合材料连续(例如,连续地延伸进入围绕至少一个区域的纤维增强复合材料)。两个或更多个纤维增强复合材料的子层压件可以与围绕至少一个区域的更大纤维增强复合材料层压结构连续(例如,连续地延伸进入围绕至少一个区域的更大纤维增强复合材料层压结构)。

结构支撑壳体可以包括一个单一区域,在该区域中两个或更多个纤维增强复合材料的子层压件由延展性聚合材料彼此间隔开。

结构支撑壳体可以包括两个或更多个区域,例如三个或更多个区域、或四个或更多个区域、或五个或更多个区域,在这些区域中两个或更多个纤维增强复合材料的子层压件由延展性聚合材料彼此间隔开。两个或更多个区域,例如三个或更多个区域、或四个或更多个区域、或五个或更多个区域中的至少两个(例如,每个)区域可以彼此间隔开。所述区域中的至少两个(例如,每个)区域可以围绕结构支撑壳体的周边彼此间隔开。所述区域中的至少两个(例如,每个)区域可以沿结构支撑壳体的长度彼此间隔开。所述区域中的至少两个(例如,每个)区域可以沿径向方向,即(例如,靠近两个或更多个区域的)结构支撑壳体的径向厚度彼此间隔开。所述区域中的彼此间隔开的至少两个(例如,每个)区域可以由纤维增强复合材料彼此间隔开。所述区域中的彼此间隔开的至少两个(例如,每个)区域可以由接合纤维增强复合材料的区域而彼此间隔开。存在于所述区域中的彼此间隔开的至少两个(例如,每个)区域中的纤维增强复合材料可以在接合区域中与纤维增强复合材料连续。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的两个或更多个区域,例如三个或更多个区域、或四个或更多个区域、或五个或更多个区域可以彼此部分地重叠。例如,所述区域可以沿径向方向彼此间隔开,但是围绕结构支撑壳体的周边和/或沿其长度至少部分地重叠。

设置在纤维增强复合材料的每对相邻子层压件对之间的延展性聚合材料的(即沿径向方向的)厚度可以不大于两个或更多个纤维增强复合材料的子层压件中的任一个子层压件(即沿所述径向方向)的厚度。例如,延展性聚合材料的一个或多个层的(即沿径向方向的)最大厚度可以不大于两个或更多个纤维增强复合材料的子层压件中的任一个子层压件(即沿所述径向方向)的厚度。延展性聚合材料(的例如一个或多个层)的(即沿径向方向的)厚度可以不大于两个或更多个纤维增强复合材料的子层压件中的任一个子层压件(即沿径向方向)的厚度的约50%。

设置在两个或更多个纤维增强复合材料的子层压件的每个相邻对之间的延展性聚合材料(例如,延展性聚合材料的一个或多个层中的每一个)的厚度可以不大于约2.0mm,例如不大于约1.5mm、或不大于约1.0mm、或不大于约0.8mm、或不大于约0.6mm、或不大于约0.4mm、或不大于约0.3mm。设置在两个或更多个纤维增强复合材料的子层压件的每个相邻对之间的延展性聚合材料(例如,延展性聚合材料的一个或多个层中的每一个)的厚度可以为约0.05mm至约1.00mm。设置在两个或更多个纤维增强复合材料的子层压件的每个相邻对之间的延展性聚合材料(例如,延展性聚合材料的一个或多个层中的每一个)的厚度可以为约0.1mm至约0.5mm。设置在两个或更多个纤维增强复合材料的子层压件的每个相邻对之间的延展性聚合材料(例如,延展性聚合材料的一个或多个层中的每一个)的厚度可以为约0.6mm。

纤维增强复合材料的每个子层压件可以包括增强纤维片层,这些增强纤维片层的厚度不大于约15mm,例如不大于约10.0mm、或不大于约8.0mm、或不大于约6.0mm、或不大于约4.0mm、或不大于1.0mm、或不大于约0.8mm、或不大于约0.6mm、或不大于约0.4mm、或不大于约0.3mm。

纤维增强复合材料的每个子层压件可以包括至少两个,例如至少三个、或至少四个、或至少五个增强纤维片层。纤维增强复合材料的每个子层压件的厚度可以不小于约0.6mm,例如不小于约0.8mm、或不小于约1.0mm、或不小于约1.2mm、或不小于约1.4mm、或不小于约1.6mm、或不小于约1.8mm、或不小于约2.0mm。纤维增强复合材料的每个子层压件的厚度可以不大于约15.0mm,例如不大于约10.0mm、或不大于约8.0mm、或不大于约6.0mm、或不大于约4.0mm。

延展性聚合材料的每一层可以比纤维增强复合材料的每个子层压件薄。延展性聚合材料的每一层的厚度可以不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的80%,例如不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的70%、或不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的60%、或不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的50%、或不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的40%、或不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的30%、或不大于纤维增强复合材料的子层压件中的任一个子层压件的厚度的20%。

延展性聚合材料的密度可以不大于约2g/cm

结构支撑壳体可以沿其轴向范围包括在前部分、中间部分和在后部分。在前部分和在后部分可以比中间部分薄。在前部分和在后部分中的每一个的厚度可以随着远离中间部分的距离而减小。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以定位于中间部分中。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以选择性地定位于被配置为包围风扇的结构支撑壳体的一部分中。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以选择性地定位于风扇叶片脱落的预计路径中。两个或更多个纤维增强复合材料的子层压件在其中由延展性聚合材料彼此间隔开的至少一个区域可以是至少一个冲击区域,即在FBO事件期间最有可以被风扇叶片冲击的至少一个冲击区域。至少一个冲击区域可以是风扇的重心平面与发动机中心线相交的位置前后10度的区域。

两个或更多个纤维增强复合材料的子层压件中的一个,例如两个可以形成结构支撑壳体的表面,例如外侧表面或内侧表面。

根据第二方面,提供了一种燃气涡轮发动机,该燃气涡轮发动机包括根据第一方面的结构支撑壳体。结构支撑壳体可以包围(例如,支撑)风扇衬里,例如风扇冲击衬里和/或声学衬里。结构支撑壳体可以包围风扇。

根据第三方面,提供一种铺设用于在燃气涡轮发动机中容纳风扇叶片的结构支撑壳体的预成型件的方法,该方法包括:将第一纤维增强复合子层压件施加至工具;将延展性聚合材料施加至第一纤维增强复合子层压件上;以及将第二纤维增强复合子层压件施加至延展性聚合材料上。

预成型件可以是用于整个结构支撑壳体的预成型件。预成型件可以是用于结构支撑壳体的一部分的预成型件。结构支撑壳体可以是风扇容纳壳体(例如,风扇容纳壳),例如硬壁风扇容纳壳体(例如,硬壁风扇容纳壳)。预成型件可以是未固化的预成型件。第一纤维增强复合子层压件和第二纤维增强复合子层压件都可以是未固化的纤维增强复合子层压件。工具可以是心轴。

将第一纤维增强复合子层压件施加至工具可以包括以下项(例如,由以下项组成):将一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层施加至工具。将第一纤维增强复合子层压件施加至工具可以包括以下项(例如,由以下项组成):将一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层在工具上一个堆叠在另一个上方。一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层可以被单独地施加到工具。可替代地,多个(例如,两个或更多个、三个或更多个或四个或更多个)增强纤维片层可以被一起(即,同时)施加至工具。可以用未固化的基质材料和/或基质材料的一个或多个前体来浸渍一个或多个增强纤维片层,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层,即所述增强纤维层可以是“预浸”增强纤维片层。可以以增强纤维带的形式提供一个或多个增强纤维片层,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层。增强纤维带可以用未固化的基质材料和/或基质材料的一个或多个前体来浸渍,即所述增强纤维带可以是“预浸”增强纤维带。可替代地,可以在已经施加增强纤维片层之后将基质材料注入到预成型件中。

将延展性聚合材料施加至第一纤维增强复合子层压件上可以包括将延展性聚合材料层板施加至第一纤维增强复合子层压件上。替代地,将延展性聚合材料施加至第一纤维增强复合子层压件上可以包括将延展性聚合材料带施加至第一纤维增强复合子层压件上。替代地,将延展性聚合材料施加至第一纤维增强复合子层压件上可以包括将延展性聚合材料的膜喷洒施加至第一纤维增强复合子层压件上。

将第二纤维增强复合子层压件施加至延展性聚合材料上可以包括以下项(例如,由以下项组成):将一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层施加至延展性聚合材料上。将第二纤维增强复合子层压件施加至延展性聚合材料上可以包括以下项(例如,由以下项组成):将一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层在延展性聚合材料上一个堆叠在另一个上方。一个或多个,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层可以被单独地施加至延展性聚合材料上。可替代地,多个(例如,两个或更多个、三个或更多个或四个或更多个)增强纤维片层可以被一起(即,同时)施加至延展性聚合材料上。可以用未固化的基质材料和/或基质材料的一个或多个前体来浸渍一个或多个增强纤维片层,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层,即所述增强纤维层可以是“预浸”增强纤维片层。可以以增强纤维带的形式提供一个或多个增强纤维片层,例如两个或更多个、或三个或更多个、或四个或更多个增强纤维片层。增强纤维带可以用未固化的基质材料和/或基质材料的一个或多个前体来浸渍,即所述增强纤维带可以是“预浸”增强纤维带。可替代地,可以在已经施加增强纤维片层之后将基质材料注入到预成型件中。

施加延展性聚合材料和施加纤维增强复合材料子层压件的步骤可以被重复以构建一种预成型件,该预成型件包括由延展性聚合材料彼此间隔开的纤维增强复合材料的三个或更多个,例如四个或更多个、或五个或更多个子层压件。例如,该方法可以包括将第一纤维增强复合子层压件施加至工具;将延展性聚合材料施加至第一纤维增强复合子层压件上;将第二纤维增强复合材料子层压件施加至延展性聚合材料上;将延展性聚合材料施加至第二纤维增强复合材料子层压件上;以及将第三纤维增强复合材料子层压件施加至设置在第二纤维增强复合子层压件上的延展性聚合材料上。

延展性聚合材料可以由一种聚合物组成,或者该延展性聚合材料可以包括一种以上的聚合物,例如该延展性聚合材料可以是聚合物的共混物。延展性聚合材料可以包含一种或多种添加剂或稳定剂,例如,该添加剂或稳定剂选自:增塑剂、增强剂、阻燃剂、抗氧化剂、抗臭氧剂、除酸剂、光稳定剂(例如,紫外线吸收剂)。延展性聚合材料可以包括一种或多种填充剂,例如一种或多种矿物填充剂。延展性聚合材料可以包括一种或多种含有尿烷(即氨基甲酸酯)基团的聚合物,例如聚氨酯。延展性聚合材料可以包括在酚酸(即苯酚)或取代酚酸(即取代苯酚)与甲醛(即甲缩醛)的反应中形成的一种或多种聚合物,例如酚醛聚合物或酚醛树脂(也称为苯酚甲醛树脂)。

纤维增强复合材料可以是纤维增强聚合物,即纤维增强复合材料的(即,固化的)基质材料可以是聚合物。纤维增强复合材料的基质材料可以是热固性聚合物(即热固物)。未固化的基质材料可以包括以下中的一种或多种:环氧树脂、聚酯树脂、聚酰亚胺树脂、硅树脂、苯并恶嗪树脂、双马来酰亚胺树脂、氰酸酯树脂、乙烯基酯树脂、酚醛树脂、聚氨酯树脂。未固化的基质材料可以包括一种或多种催化剂或引发剂。固化的基质材料可以包括以下一种或多种:环氧树脂(即,固化的环氧树脂)、聚酯、聚酰亚胺、聚硅氧烷、乙烯基酯、聚酰胺、聚氨酯、聚苯并恶嗪、双马来酰亚胺、氰酸酯。

纤维增强复合材料可以包括碳增强纤维。纤维增强复合材料可以是碳纤维增强聚合物(CFRP)。纤维增强复合材料可以包括芳纶(即芳族聚酰胺)增强纤维。纤维增强复合材料可以包括对位芳纶增强纤维。例如,纤维增强复合材料可以包括由聚对苯二甲酰对苯二酰胺

根据第四方面,提供了一种制造用于在燃气涡轮发动机中容纳风扇叶片的结构支撑壳体的方法,该方法包括:通过根据第三方面的方法铺设用于结构支撑壳体的预成型件;并且固化预成型件。

固化预成型件可以包括加热预成型件。固化预成型件可以包括将预成型件加热到不大于300℃的温度,例如不大于250℃、或不大于200℃、或不大于180℃的温度。固化预成型件可以包括将预成型件加热到不小于100℃的温度,例如不小于150℃的温度。

另外地或可替代地,固化预成型件可以包括向预成型件施加压力。

该方法可以进一步包括在固化之前形成或成形预成型件和/或在固化之后形成或成形结构支撑壳体。

根据第五方面,提供了一种用于在燃气涡轮发动机中容纳风扇叶片的碳纤维增强聚合物(CFRP)复合结构支撑壳体,该CFRP复合结构支撑壳体包括至少一个区域,在该至少一个区域中两个或更多个CFRP子层压件由聚氨酯和/或酚醛树脂彼此间隔开,该聚氨酯和/或酚醛树脂具有至少约50%,例如至少约100%的失效伸长率,和/或不大于约10GPa,例如不大于约5GPa的拉伸模量。在两个或更多个CFRP子层压件的每个相邻对之间提供的聚氨酯和/或酚醛树脂的厚度可以不大于约2.0mm,例如不大于约1.0mm。

根据第六方面,提供了一种用于在燃气涡轮发动机中容纳风扇叶片的碳纤维增强聚合物(CFRP)复合结构支撑壳体,该CFRP复合结构支撑壳体包括至少一个区域,在该至少一个区域中两个或更多个CFRP子层压件由聚脲和/或增韧粘合剂和/或包括热塑性颗粒、玻璃微球或聚合物微球的聚合物基质彼此间隔开,该聚脲和/或增韧粘合剂和/或包括热塑性颗粒、玻璃微球或聚合物微球的聚合物基质具有至少约1MPa/m

本领域的技术人员应理解,除非相互排斥,否则关于上述方面中的任一个方面描述的特征可以经适当修改后应用于任何其他方面。此外,除非相互排斥,否则本文中描述的任何特征可以应用于任何方面以及/或者与本文中描述的任何其他特征组合。

附图说明

现在将参考附图仅以实例的方式来描述实施例,附图中:

图1是燃气涡轮发动机的截面侧视图;

图2是风扇容纳壳的截面侧视图;

图3是穿过风扇容纳壳的一部分的示意性截面视图;

图4是穿过风扇容纳壳的一部分的剪切力分布的示意图;

图5是对于三种实例材料,在风扇叶片的冲击下吸收的能量的曲线图;

图6是碳纤维和延展性聚合物复合材料的力-位移曲线图;以及

图7是制造风扇容纳壳的方法的流程图。

具体实施方式

参照图1,燃气涡轮发动机总体上以10表示,具有主和旋转轴线11。发动机10按照轴向流动串联顺序包括空气进气口12、推进风扇13、中压压缩机14、高压压缩机15、燃烧设备16、高压涡轮17、中压涡轮18、低压涡轮19和排气喷嘴20。机舱21通常围绕发动机10,并且限定进气口12和排气喷嘴20二者。风扇容纳壳22在机舱21内侧围绕风扇13延伸。

燃气涡轮发动机10以常规方式工作,以使进入进气口12的空气由风扇13加速以产生两股空气流:进入中压压缩机14的第一空气流和穿过旁通管道23以提供推进力的第二空气流。中压压缩机14压缩导入其中的空气流,之后将空气输送到高压压缩机15,在该高压压缩机处进行进一步压缩。

从高压压缩机15排出的压缩空气被引导到燃烧设备16中,在该燃烧设备处压缩空气与燃料混合并且混合物发生燃烧。所得的热燃烧产物然后膨胀通过高压涡轮17、中压涡轮18和低压涡轮19并且由此驱动该高压涡轮、该中压涡轮和该低压涡轮,之后通过喷嘴20排出以提供附加的推进力。高压涡轮17、中压涡轮18和低压涡轮19各自通过合适的互连轴来分别驱动高压压缩机15、中压压缩机14和风扇13。

可以应用本公开的其他燃气涡轮发动机可以具有替代的构造。举例来说,这种发动机可以具有替代数量的互连轴(例如,两个)和/或替代数量的压缩机和/或涡轮。此外,发动机可以包括齿轮箱,该齿轮箱设置在从涡轮到压缩机和/或风扇的传动系中。

风扇容纳壳22的结构在图2中更详细地示出,该图示出了风扇容纳壳的一部分的截面图。风扇容纳壳22包括在在前部分24与在后部分25之间延伸的中间部分(桶状部)23。风扇容纳壳22主要由纤维增强复合材料形成并且定位在风扇13周围。

风扇冲击衬里26粘附至风扇容纳壳22的中间部分23的内侧表面。风扇冲击衬里26由纤维增强复合材料和蜂窝材料的层构成,并且被设计成在风扇叶片脱落(FBO)事件期间吸收叶片的冲击时的大量能量。由蜂窝材料构成的可磨耗层27粘附至风扇冲击衬里26。前声学衬里28和后声学衬里29粘附至风扇容纳壳22、分别靠近在前部分24和在后部分25。风扇容纳壳22用作用于风扇冲击衬里26、可磨耗层27、以及声学衬里28和29的刚性结构支撑。

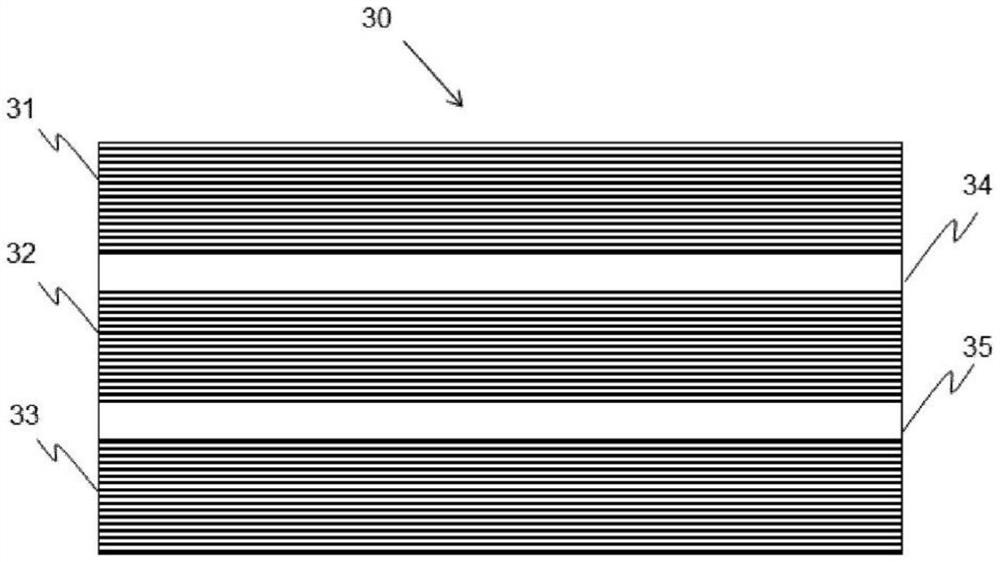

图3中更详细地示出了风扇容纳壳22的中间部分23的冲击部分30的内部结构。风扇容纳壳22的这个部分30由交替的、碳纤维增强聚合物(CFRP)材料31、32和33的子层压件层形成,这些子层压件层例如由延展性聚合材料34和35(例如,聚氨酯或酚醛树脂)的层彼此间隔开。延展性聚合材料34和35的层被直接结合到CFRP子层压件以提供层压结构。延展性聚合材料的层通常比CFRP子层压件薄得多。例如,延展性聚合材料的层可以为约0.5mm厚,而每个CFRP子层压件可以为约3.0mm厚。尽管CFRP材料包括在树脂基质中彼此结合的单向碳纤维片层,但是应当理解的是CFRP材料可以被本领域技术人员认为适合使用的任何纤维增强复合材料代替。延展性聚合层是固体聚合物膜。

冲击部分30在风扇容纳壳22的靠近风扇的区域中完全围绕发动机(即,完全围绕风扇容纳壳22的周边)成角度地延伸。风扇容纳壳22的其余部分可以由不具有延展性聚合材料层的CFRP材料形成,然而冲击部分30的结构也可以在其他区域中、例如在整个风扇容纳壳中重复。

冲击部分30的结构被设计成在FBO事件期间吸收来自冲击的风扇叶片的大量的能量。特别地,像聚氨酯或酚醛树脂的延展性聚合材料比像CFRP的纤维增强材料显著更具延展性和柔性。例如,与像CFRP的纤维增强材料相比,像聚氨酯或酚醛树脂的延展性聚合材料通常具有显著更高的失效伸长率和显著更低的弹性模量(特别是拉伸弹性模量)。相应地,在FBO事件期间在风扇叶片的冲击下,与CFRP的子层压件相比,风扇容纳壳的冲击部分中的延展性聚合材料层能够经受基本上更多的弹性变形和塑性形变。这意味着,在冲击时,延展性聚合层有效地独立于CFRP子层压件,并且相邻的延展性聚合层与CFRP子层压件之间的剪切应力传递很小。

这种效果在图4中进行展示,该图示出在内侧表面上、在点I处发生的冲击引起在子层压件31、32和33的D1、D2和D3处示意性地所示的剪切应力分布以及由延展性聚合层34和35支撑的最小应力。冲击部分的内侧上的CRFP子层压件33承受的合成压应力(在点I处由箭头37指示)以及冲击部分的外侧上的CFRP子层压件31承受的拉伸应力(在点O处由箭头38指示)与在不存在延展性聚合层的情况下所承受的压缩应力和拉伸应力相比被大大减小。这样降低了将达到CFRP子层压件中的碳纤维的极限拉伸强度或压缩强度的可能性,因此降低CFRP子层压件的脆性失效的可能性。

通过包括延展性聚合材料的层,CFRP子层压件在失效之前能够达到的弯曲比使用CFRP材料的整体平板所能达到的弯曲更大。有效地,CFRP层压结构的延展性通过包含延展性聚合材料的层而增大。因此,风扇容纳壳的冲击区域能够在风扇叶片的冲击下吸收显著更多的能量。另外,由于延展性聚合材料层的存在阻碍了裂纹在层压结构中传播,这些延展性聚合材料层在冲击时首先发生弹性变形,然后发生塑性形变,而不是发生脆性失效。

图5比较在包括含有延展性聚合层的冲击区域的风扇容纳壳的测试部分可以吸收的能量的量与在相同冲击条件下纯CFRP风扇容纳壳的参考测试部分吸收的能量的基准量。在图5中,酚醛和聚氨酯层吸收的能量的量被表示为相对于100%的归一化基准的百分比。酚醛树脂和聚氨酯层二者的使用引起吸收的能量的量增大。延展性聚合层使在层压结构中引发裂纹或引发纤维失效所需的能量(称为“引发能量”)的量增大,这两种机制都会导致载荷承受的能力降低。在这两个实例中,特别是使用具有较高失效伸长率的聚氨酯,引起冲击时吸收的能量总量显著增大。

图6示出针对由聚氨酯延展性聚合材料间隔开的CFRP子层压件(深灰色)和针对缺少延展性聚合材料的CFRP层压结构(浅灰色)测量的力-位移曲线图。通过添加延展性聚合层,层压件的延展性显著地提高,如由屈服前最大位移的增大所指示的。结构所吸收的能量可以通过力-位移曲线图下方的面积来确定。

可以使用本领域公知的标准复合制造技术来制造风扇容纳壳22。例如,可以通过首先铺设用于风扇容纳壳的预成型件并且随后固化该预成型件来制造风扇容纳壳22。铺设预成型件通常涉及以层状方式将碳纤维片层重复地施加至诸如心轴的成形工具。可以以碳纤维带(尤其是用未固化的基质材料(诸如未固化的树脂)来预浸渍的碳纤维带)的形式来施加碳纤维片层。可替代地,可以在铺设已经完成后将未固化的基质材料注入到预成型件中。

可以通过在冲击区域中施加所选可扩展聚合材料的层板而不是各个碳纤维片层来构造预成型件的冲击区域。也可以以聚合物带的形式提供延展性聚合材料,使得可以使用相同的自动化铺设工具来铺设碳纤维和聚合物材料两者。例如,在冲击区域中,每第五个碳纤维片层可以被延展性聚合材料的层板代替。

预成型件可以在固化之前使用本领域中已知的任何复合成形或形成技术来成形或形成,例如以形成风扇容纳壳的成形在前部分和在后部分。

在完成铺设和/或成形或形成之后,通常通过加热至基质材料的固化温度和/或对预成型件施加压力来使预成型件固化。

图7的流程图展示了制造风扇容纳壳的简化方法。在框101,浸渍有基质材料的第一碳纤维片层被施加至工具以形成第一子层压件。在框102,延展性聚合材料被施加至第一子层压件。在框103中,浸渍有基质材料的第二碳纤维片层被施加至延展性聚合材料以形成第二子层压件,从而形成用于风扇容纳壳的预成型件。在框104,例如通过施加热量和压力来固化预成型件结构。

应当理解,本发明不限于上述实施例,并且在不脱离本文中描述的概念的情况下可以进行各种修改和改进。除非相互排斥,否则任何特征可以单独使用或与任何其他特征组合使用,并且本公开扩展到并包括本文中描述的一个或多个特征的所有组合和子组合。

- 具有止裂背板结构和可拆卸容纳盒的风扇壳体

- 复合风扇容纳壳体