一种前定位深孔拉铰刀

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及深孔加工技术领域,特别涉及一种前定位深孔拉铰刀。

背景技术

在现有深孔铰孔加工中,因刀具在切削时产生剧烈振动,经常会影响深孔加工直线度,被加工的孔发生较大的偏斜,从而造成废品,无法满足加工要求。

发明内容

为了解决以上技术问题,本发明的目的在于提供一种前定位深孔拉铰刀,能够保证切削时减少刀体振动,避免因加工深孔时的孔的偏斜,大大提高了加工效率和成品率。

为了实现上述目的,本发明采用的技术方案是:

一种前定位深孔拉铰刀,包括刀体1,所述刀体1一端设置有切削部2,另一端设置有螺纹连接部位6,刀体1中间设置有导向柱4,所述切削部2与导向柱4之间有连接部3,导向柱4与螺纹连接部位6之间有连接部5。

所述的切削部位2上绕刀体圆周相间等间距分布4个刀片槽8和4个排屑部位9,所述刀片槽8上焊接刀片7。

所述刀片槽8为凸起的钝角结构,凸起的末端贴近切削部2的表面凹陷处设置有排屑部位9,所述排屑部位9呈斜面。

所述的导向部4上绕刀体圆周相间等间距分布4个导向槽11和4个冷却槽12。

所述的导向槽11上焊接自制形状导向块10。

所述冷却槽12为直角结构的凹槽。

所述的螺纹连接部6上为方牙螺纹。

本发明的有益效果:

本发明能够保证切削时减少刀体的振动,加工深孔加工时的,满足了加工精度要求,大大提高了加工效率和成品率。

该刀具结构简单,具有抑制振动,防止偏斜,保证直线度,确保加工工件尺寸精度的特点,可广泛用于直通深孔的扩孔加工。

本发明所述的切削部位上绕刀体圆周相间分布4个刀片槽和4个排屑部位,排屑部位呈斜面,空间大,有利于排屑顺畅。

本发明所述的导向部位上绕刀体圆周相间分布4个导向槽和4个冷却槽,冷却槽的作用是加大冷却液的输入,消除热量,保证排屑更顺畅。

本发明所述的刀片槽上焊接刀片,焊接刀片经济实用,牢固可靠。

本发明所述的导向槽上焊接导向块,导向块起导向,支撑作用,可有效抑制振动,防止偏斜。

本发明所述的螺纹连接部位上为方牙螺纹,方牙螺纹与刀杆连接直线度好,拆装方便。

附图说明

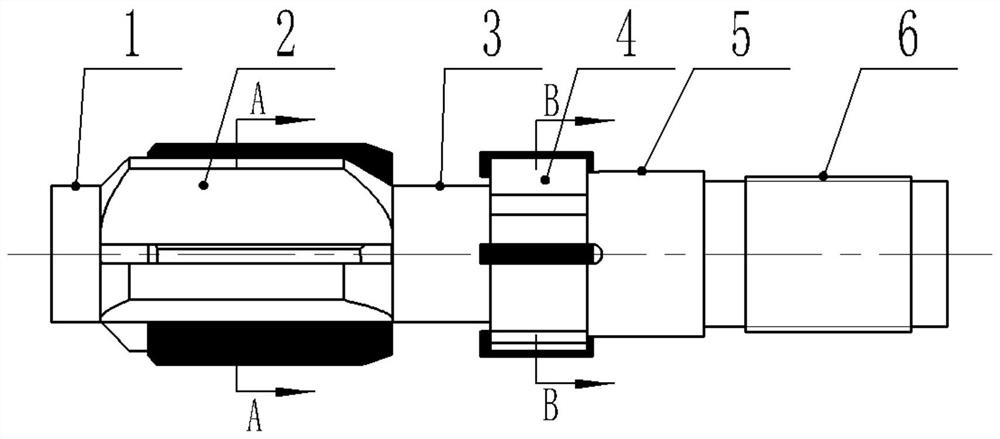

图1是本发明整体结构主视图

图2是图1的A-A剖面图

图3是图1的B-B剖面图。

具体实施方式

下面结合附图对本发明作进一步详细说明。

参见图1~图3,前定位深孔拉铰刀由刀体1和刀片7组成,刀片7的材料是硬质合金。在刀体1上沿周边均布开有数个刀片槽8,并将刀片7用铜焊固定在刀片槽8内。在刀体1的中间有一段圆柱作为导向柱4,用于保证刀具在孔内的加工稳定性,导向柱上均布开有数个导向槽11和冷却槽12,并将导向块用铜焊固定在导向槽11内,冷却液通过冷却槽12。刀体1的柄部是一段螺纹连接部位6与刀杆相配合。

刀齿是铰刀的一个重要的参数。冷却槽的作用是降低加工时产生的热量,保证加工精度。导向柱4用于保证刀具在孔内的加工稳定性。导向块用于减少导体振动,保证加工孔的直线度,进一步减少加工孔的偏斜。

图1中,刀体1的一端有切削部位2,其另一端有螺纹连接部位6,中间有导向部位4;切削部位2和导向部位4之间有连接部位3,导向部位4和螺纹连接部位6之间有连接部位5。

图2中,切削部位2上有4个刀片槽8和4个排屑部位9,刀片槽8和排屑部位9绕刀体1圆周相间分布;刀片槽8上焊接有刀片7。

图3中,导向部位4上有4个导向槽11和4个冷却槽12;导向槽11和冷却槽12绕刀体1圆周相间分布;导向槽11上焊接有导向块10。

本发明的前定位拉铰刀在加工工件时,首先将刀杆从工件的通孔中伸出到工件的左端,将刀具的螺纹连接部位6与刀杆相连接,工件旋转,刀具向右直线运动,导向部位4先进入工件内孔,保证刀具在孔内的加工稳定性;导向部位4上的导向块10与加工工件内孔壁相接触,在刀具运动中具有前定位功能,可有效抑制振动,防止偏斜,保证直线度;导向部位4上的冷却槽12作用是加大冷却液的输入,保证排屑更顺畅。

- 一种前定位深孔拉铰刀

- 一种带定位柱的深孔铰刀