鳍式场效应晶体管的单扩散区切断结构及其形成方法

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及半导体集成电路制造技术,尤其涉及一种鳍式场效应晶体管的单扩散区切断结构的形成方法。

背景技术

随着半导体工艺不断发展,器件的尺寸也不断缩小,其中鳍式晶体管结构为了提高器件密度,利用单扩散区切断(single diffusion break,SDB)结构来形成浅沟槽隔离结构,以节省空间。

如图1所示,是现有鳍式晶体管的制造方法形成的鳍式晶体管的单扩散区切断结构的剖面结构示意图;现有鳍式晶体管的制造方法中需要在鳍体101上形成SDB102来在所述鳍体101上隔离出多个有源区,在SDB工艺中,通常在SDB102顶部形成有伪栅极结构103,在相邻的两个SDB102之间也形成有一伪栅极结构103。采用SDB工艺可使形成的器件密度更高,器件面积更小。

然而在现有技术中,如图1所示,在SDB102形成过程中会使鳍体101消耗过多而导致沟槽的尺寸过大,而使在SDB102顶部形成的伪栅极结构103不能全部覆盖SDB102,如图1中的线框105所示,而影响后续形成的鳍式晶体管的源漏区的外延层104,如图3中的线框106所示,其中图2所示的为现有鳍式晶体管的制造方法形成的鳍式晶体管结构的剖面结构示意图,而影响鳍式晶体管的性能。

发明内容

本发明在于提供一种鳍式场效应晶体管的单扩散区切断结构的形成方法,包括:S1:提供半导体衬底,在半导体衬底上形成多条鳍体,所述多条鳍体并行排列,在所述鳍体的顶部还形成有包括第一氧化层、氮化层和第二氧化层形成的迭加结构;S2:在所述多条鳍体的裸露表面形成衬垫层;S3:形成光刻胶层,并进行光刻工艺,将用于形成单扩散区切断的区域显开;S4:进行刻蚀工艺,将显开的单扩散区切断的区域下方的第二氧化层、氮化层、第一氧化层和鳍体刻蚀去除,形成单扩散区沟槽,并去除剩余的光刻胶层;S5:形成一层无定型硅层,所述无定型硅层覆盖裸露的衬垫层、第一氧化层、氮化层、第二氧化层及鳍体;S6:采用流体化学气相沉积工艺生长形成第三层氧化层,所述第三层氧化层覆盖所述无定型硅层,并使所述第三层氧化层填充单扩散区沟槽,并进行流体化学气相沉积工艺的退火工艺,在退火工艺过程中无定型硅层被氧化而形成第四氧化层;以及S7:进行平坦化工艺,平坦化工艺停止在氮化层。

更进一步的,在S3中仅将用于形成单扩散区切断的区域显开。

更进一步的,在S5中所述无定型硅层的厚度为7埃米至13埃米之间。

更进一步的,所述无定型硅层的厚度为10埃米。

更进一步的,所述氮化层为SiN。

更进一步的,半导体衬底与多条鳍体的材质相同。

更进一步的,通过对半导体衬底进行光刻刻蚀形成多条鳍体。

更进一步的,采用现场水汽生成形成所述衬垫层。

本发明还提供一种鳍式场效应晶体管的单扩散区切断结构,包括:半导体衬底,在半导体衬底上形成有多条鳍体,所述多条鳍体并行排列;鳍体内包括多个单扩散区沟槽,多个单扩散区沟槽内填充有氧化物材料;以及伪栅极结构,形成于单扩散区沟槽的顶部,并伪栅极结构全部覆盖单扩散区沟槽。

更进一步的,在相邻的两个单扩散区沟槽之间也形成有一伪栅极结构。

附图说明

图1为现有鳍式晶体管的制造方法形成的鳍式晶体管的单扩散区切断结构的剖面结构示意图。

图2为现有鳍式晶体管的制造方法形成的鳍式晶体管结构的剖面结构示意图。

图3a至图10a为本发明一实施例的鳍式场效应晶体管的单扩散区切断结构的形成过程之一的沿多条鳍体排布方向的垂直方向的剖面示意图。

图3b至图10b为本发明一实施例的鳍式场效应晶体管的单扩散区切断结构的形成过程之一的沿其中一条鳍体的长度方向的剖面示意图。

图11为本发明一实施例的鳍式场效应晶体管结构的剖面结构示意图。

具体实施方式

下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

应当理解,本申请的权利要求及说明书中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。本申请的说明书和权利要求书中使用的术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

本发明一实施例中,在于提供一种鳍式场效应晶体管的单扩散区切断结构的形成方法,包括:S1:提供半导体衬底,在半导体衬底上形成多条鳍体,所述多条鳍体并行排列,在所述鳍体的顶部还形成有包括第一氧化层、氮化层和第二氧化层形成的迭加结构;S2:在所述多条鳍体的裸露表面形成衬垫层;S3:形成光刻胶层,并进行光刻工艺,将用于形成单扩散区切断的区域显开;S4:进行刻蚀工艺,将显开的单扩散区切断的区域下方的第二氧化层、氮化层、第一氧化层和鳍体刻蚀去除,形成单扩散区沟槽,并去除剩余的光刻胶层;S5:形成一层无定型硅层,所述无定型硅层覆盖裸露的衬垫层、第一氧化层、氮化层、第二氧化层及鳍体;S6:采用流体化学气相沉积工艺生长形成第三层氧化层,所述第三层氧化层覆盖所述无定型硅层,并使所述第三层氧化层填充单扩散区沟槽,并进行流体化学气相沉积工艺的退火工艺,在退火工艺过程中无定型硅层被氧化而形成第四氧化层;以及S7:进行平坦化工艺,平坦化工艺停止在氮化层。

具体的,请参阅图3a至图10a,图3a至图10a为本发明一实施例的鳍式场效应晶体管的单扩散区切断结构的形成过程之一的沿多条鳍体排布方向的垂直方向的剖面示意图;并请参阅图图3b至图10b,图3b至图10b为本发明一实施例的鳍式场效应晶体管的单扩散区切断结构的形成过程之一的沿其中一条鳍体的长度方向的剖面示意图,本发明的鳍式场效应晶体管的单扩散区切断结构的形成方法,包括:

S1:如图3a和3b所示,提供半导体衬底200,在半导体衬底200上形成多条鳍体201,所述多条鳍体201并行排列,在所述鳍体201的顶部还形成有包括第一氧化层203、氮化层204和第二氧化层205形成的迭加结构;

本发明一实施例中,半导体衬底与多条鳍体201的材质相同,如硅,也即多条鳍体201由衬底或形成于衬底上的外延层形成。在本发明一实施例中,通过对半导体衬底进行光刻刻蚀形成多条鳍体201。

S2:如图4a和图4b所示,在所述多条鳍体201的裸露表面形成衬垫层206;

在本发明一实施例中,采用现场水汽生成(In-Situ steam Generation,ISSG)形成所述衬垫层206。现场水汽生成(In-Situ steam Generation,ISSG)是一种高温工艺,主要用于超薄氧化薄膜生长。

本发明另一实施例中,采用原子层沉积(Atomlayerdeposition,简称ALD)工艺形成所述衬垫层206。

S3:如图5a和图5b所示,形成光刻胶层207,并进行光刻工艺,将用于形成单扩散区切断的区域301显开;

本发明一实施例中,仅将用于形成单扩散区切断的区域301显开,所述衬垫层206和所述第二氧化层205的表面的其它区域被光刻胶层207保护。

S4:如图6a和图6b所示,进行刻蚀工艺,将显开的单扩散区切断的区域301下方的第二氧化层205、氮化层204、第一氧化层203和鳍体201刻蚀去除,形成单扩散区沟槽401,并去除剩余的光刻胶层207;

S5:如图7a和图7b所示,形成一层无定型硅层(a-Si)208,所述无定型硅层208覆盖裸露的衬垫层206、第一氧化层203、氮化层204、第二氧化层205及鳍体201;

本发明一实施例中,所述无定型硅层208的厚度为7埃米至13埃米之间。更具体的,本发明一实施例中,所述无定型硅层208的厚度为10埃米。

S6:如图8a和图8b所示,采用流体化学气相沉积(FlowableCVD,FCVD)工艺生长形成第三层氧化层209,所述第三层氧化层209覆盖所述无定型硅层208,并使所述第三层氧化层209填充单扩散区沟槽401,并进行流体化学气相沉积(FlowableCVD,FCVD)工艺的退火工艺,在退火工艺过程中无定型硅层(a-Si)208被氧化而形成第四氧化层209’,如图9a和图9b所示;

S7:如图10a和图10b所示,进行平坦化工艺,平坦化工艺停止在氮化层204。

在一实施例中,所述氮化层204为SiN。

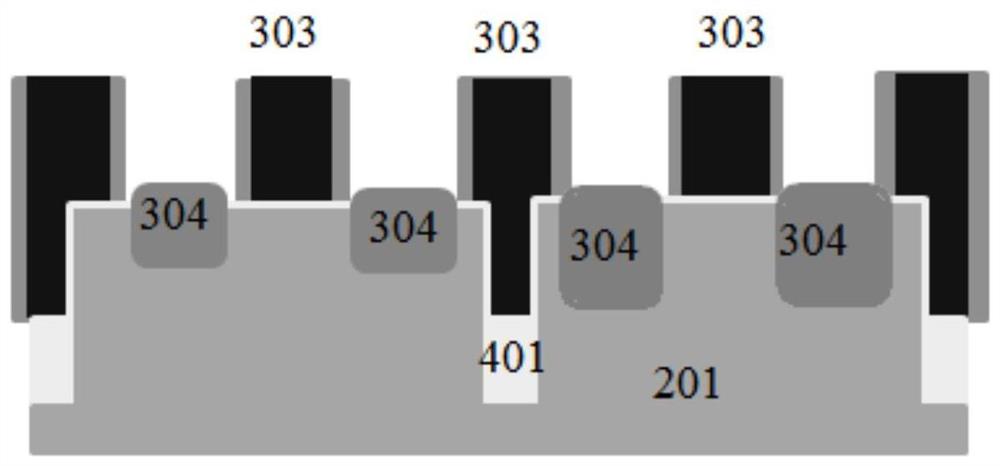

如此,在形成单扩散区沟槽401之后及采用流体化学气相沉积(FlowableCVD,FCVD)工艺生长形成第三层氧化层209之前在裸露的衬垫层206、第一氧化层203、氮化层204、第二氧化层205及鳍体201表面形成一层无定型硅层208,而防止后续流体化学气相沉积工艺的退火工艺阻碍氧化扩散而消耗单扩散区沟槽401两侧的鳍体201,而不会导致消耗单扩散区沟槽401的尺寸过大,而使后续形成的伪栅极结构303能全部覆盖单扩散区沟槽401,而利于形成高质量的鳍式晶体管的源漏区的外延层304,如图11所示的本发明一实施例的鳍式场效应晶体管结构的剖面结构示意图。

在本发明一实施例中,还提供一种鳍式场效应晶体管的单扩散区切断结构,具体的可参阅图11,鳍式场效应晶体管的单扩散区切断结构包括:半导体衬底,在半导体衬底上形成有多条鳍体201,所述多条鳍体201并行排列;鳍体201内包括多个单扩散区沟槽401,多个单扩散区沟槽401内填充有氧化物材料;伪栅极结构303,形成于单扩散区沟槽401的顶部,并伪栅极结构303全部覆盖单扩散区沟槽401。

在本发明一实施例中,在相邻的两个单扩散区沟槽401之间也形成有一个伪栅极结构303。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 鳍式场效应晶体管的单扩散区切断结构及其形成方法

- 鳍式场效应晶体管器件的鳍结构的形成方法