利用光反射特性的安全装置

文献发布时间:2023-06-19 10:58:46

技术领域

本公开涉及一种安全装置,其中在基板的凹槽部分中形成胶体晶体,并且在其中形成有胶体晶体的基板上设置老化膜,并且具体地涉及一种由于其优异的可视性和安全性而难以复制的安全产品。

背景技术

胶体是指均匀地分散在特定溶剂中的颗粒,而胶体晶体是指具有与基质不同的折射率的单分散颗粒通过自组装等规则地排列以形成晶格并且根据单位颗粒的几何特性表现出独特的光学特性的物质。

制造胶体晶体的方法有利用沉淀的重力沉淀方法、利用蒸发形成二维晶体单层的二维单层制造方法、利用控制胶体条件使颗粒有规则地排列的三维自组装方法和利用外力(例如静电或磁力等)来移动和排列颗粒来建立三维结构的感应组装方法。

根据相同的原理,胶体颗粒的规则排列表现出反射色并且反射色对应于胶体晶体的光学带隙。胶体晶体的反射色由胶体和基质材料的折射率、晶体结构、颗粒尺寸、颗粒之间的间隔等决定。因此,可以控制这些因素以制造具有期望的反射色的胶体晶体。

同时,已经尝试过以薄膜的形式形成薄的胶体晶体,但难以将胶体晶体粘附到基板上,并且已经进行了各种尝试以在基板上形成胶体晶体,但是自组装所需的时间长,并且未均匀地形成胶体晶体。

与自组装方法相比,感应组装方法的优点是可以缩短胶体结晶的时间,但是存在工艺和制造设备复杂并且胶体颗粒材料的类型受到严格限制的问题。

此外,胶体晶体在应用到产品(例如需要柔性的票据和安全文件)方面存在限制,因为胶体晶体难以变形。

因此,需要开发一种制造方法比常规方法更简单并且便于重复生产的含有胶体晶体的膜。

发明内容

技术问题

本公开的技术目的是提供一种使用胶体晶体的安全装置,该胶体晶体具有优异的光反射特性,同时制造工艺和结构简单。

技术方案

根据本公开的一个技术目的,提供了一种利用光反射特性的安全装置,该安全装置包括:基板,在基板的至少一个表面中包括凹槽部分;胶体晶体,在每个凹槽部分的至少一部分中包含胶体晶体;以及老化膜,覆盖基板的包含胶体晶体的表面的至少一部分。

基板可以包括选自热塑性树脂和紫外线固化树脂中的至少一种。

热塑性树脂可以是选自缩醛、碳氟化合物、聚酰亚胺、聚碳酸酯、聚酯、聚乙烯、聚丙烯酸酯、聚苯乙烯、聚丙烯和聚乙烯醇中的至少一种。

紫外线固化树脂可以是选自不饱和聚酯树脂、聚酯丙烯酸酯树脂、聚氨酯丙烯酸酯树脂和环氧丙烯酸酯树脂中的至少一种。

基板可以是柔性基板。

胶体晶体可以包括球形颗粒,该球形颗粒具有选自二氧化硅、二氧化钛、聚苯乙烯和聚甲基丙烯酸酯中的至少一种成分,并且具有7%以下的单分散性,并且其中球形颗粒的平均粒径可以是50nm至300nm。

老化膜的厚度可以为10μm至300μm。

老化膜可以包括隐藏的图像。

相邻凹槽部分之间的间隔可以是0.1μm至50mm,并且凹槽部分的深度可以是10μm至200μm。

在基板的上部中形成的凹槽部分的形状可以与在基板的下部中形成的凹槽部分的形状相同。

在基板的上部中形成的凹槽部分的形状可以与在基板的下部中形成的凹槽部分的形状不同。

老化膜可以是离型膜,其易于与热塑性树脂膜和胶体晶体分离。

有益效果

与传统装置相比,本公开的安全装置能够容易地形成质量均匀的胶体晶体,并且当使用柔性基板时,能够用作卡、证券等的安全元件。此外,本公开的安全装置能够容易地制造并应用于连续的工艺,从而降低制造成本。

附图说明

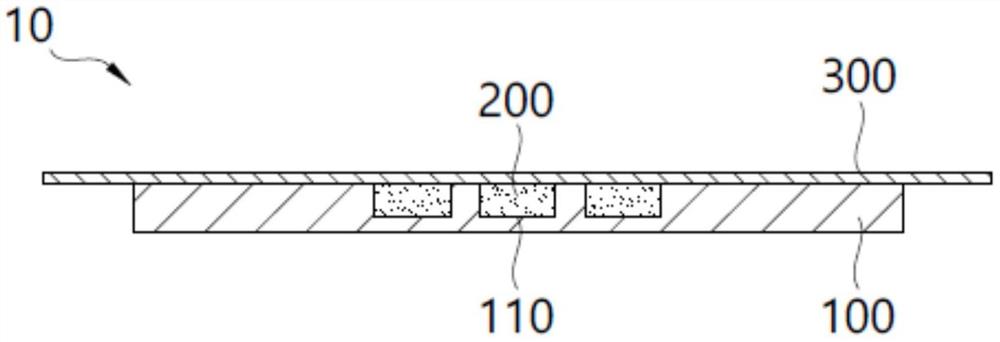

图1示出了根据本公开的实施例的安全装置的垂直截面。

图2A示出了根据本公开的另一实施例的安全装置的垂直截面。

图2B示出了根据本公开的又一实施例的安全装置的垂直截面。

图3示出了根据本公开的实施例的安全装置的制造过程。

具体实施方式

在下文中,将参考附图更详细地描述本公开。

附图仅对应于所示的实施例,以更详细地示出本公开的技术范围,因此本公开的范围不限于附图。出于同样的原因,在附图中放大、省略或简化了部分元件。

图1示出了根据本公开的实施例的安全装置10的垂直截面。安全装置10包括基板100、胶体晶体200和老化膜300,并且胶体晶体200包含在形成在基板100中的凹槽部分110中。老化膜300使得胶体晶体200能够快速、稳定地和均匀地自组装,并且老化膜300还用于保护胶体晶体200。因此,胶体晶体200优选地设置在凹槽部分110(凹槽部分110是基板100和老化膜300之间的空间)中以使其通过胶体晶体200和基板100与外部隔离。

基板100包含选自热塑性树脂和紫外线固化树脂中的至少一种。当基板是热塑性树脂时,通过热压模具可以容易地形成凹槽部分110,或者,当基板包含紫外线固化树脂时,通过紫外线进行固化可以容易地形成凹槽部分110。

热塑性树脂优选为选自缩醛、碳氟化合物、聚酰亚胺、聚碳酸酯、聚酯、聚乙烯、聚丙烯酸酯、聚苯乙烯、聚丙烯和聚乙烯醇中的至少一种,更优选为选自聚甲基丙烯酸酯(PMMA)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚对苯二甲酸乙二醇酯(PET)、乙二醇改性聚对苯二甲酸乙二醇酯(PETG)、热塑性聚氨酯(TPU)和聚氯乙烯(PVC)中的至少一种。

紫外线固化树脂优选为具有双键的不饱和聚酯树脂、聚酯丙烯酸酯树脂、聚氨酯丙烯酸酯树脂和环氧丙烯酸酯树脂中的至少一种。更优选地,紫外线固化树脂可以是基于乙二醇的丙烯酸酯,并且选自聚丙二醇丙烯酸丁酯、聚丙二醇二甲基丙烯酸酯、聚乙二醇二丙烯酸酯和聚乙二醇二甲基丙烯酸酯中的至少一种是有利的。

特别地,热塑性树脂容易通过压印形成细图案,并且在模具形成后稳定地保持形状,因此有利于保持胶体晶体的均匀光反射特性。当热塑性树脂为柔性时,不仅能够实现连续工艺,而且还可以为最终产品提供柔性,因此可以应用于需要柔性的产品,例如证券和卡。另外,热塑性树脂保护胶体晶体图案免受外部冲击而有助于提高最终产品的耐久性。

紫外线固化树脂增强与胶体晶体的结合强度,并促进胶体的自组装从而有助于老化过程。另外,使用紫外线固化树脂涂覆在热塑性树脂上有利于细图案的形成并提高工艺效率。

凹槽部分110形成在基板的至少一部分中,并且可以通过蚀刻、挖取、压印等形成各种形式的凹槽部分,但优选通过热压的压印以用于连续工艺。还可以使用包括凹槽部分110的基板,该凹槽部分110在基板的制造过程中已经形成。当基板100由热塑性树脂形成时,这种基板是有利的,因为这种基板可以通过压印而应用于连续的工艺。

相邻凹槽部分110之间的间隔优选在0.1μm至50mm的范围内,并且凹槽部分110的深度优选在10μm至200μm的范围内。如果凹槽部分之间的间隔小于0.1μm,则由于凹槽部分之间的狭窄间隔使得通过模具进行凹槽部分的模制困难,并且难以保持凹槽部分的形状,因此导致后续工艺中的很多问题。如果凹槽部分之间的间隔大于50mm,则可视性差。

如果凹槽部分的深度小于10μm,则表现出反射色的胶体晶体层的深度小,因此反射的光量小,从而不能明显地表现反射光。如果凹槽部分的深度大于200μm,则可以充分地表现反射光,但是胶体晶体填充在凹槽部分中和自组装所需的时间长,因此需要很长时间形成胶体晶体。

当从基板的顶部观察时,凹槽部分的长度和宽度的尺寸均优选为10μm至20mm。当从基板的顶部观察时,凹槽部分可以具有多边形形状,例如三角形和方形,并且可以具有圆形或椭圆形。考虑到压印工艺或可视性,优选为方形。基板中的凹槽部分的截面形状优选为方形或三角形。基板的表面中的凹槽部分的平面尺寸优选为等于或大于基板的底表面中的凹槽部分的平面尺寸。

根据本公开的实施例,就确保优异的柔性而言,安全装置10优选地具有适当的厚度范围,并且具体地,例如,安全装置10可以具有30μm至500μm的厚度。在此厚度范围内,安全装置10可以具有高反射率并且确保优异的柔性。安全装置10的厚度可以更优选为30μm至150μm,更优选为50μm至100μm。

如图2A和2B所示,凹槽部分110可以仅包括在基板100的两个表面中的一个,或者可以包括在基板100的两个表面中。当凹槽部分110形成在基板100的两个表面中时,形成在第一表面120中的凹槽部分可以与形成在第二表面130中的凹槽部分的形状相同(图2A),并且形成在第一表面120中的凹槽部分的形状可以与第二表面130中的凹槽部分的形状不同(图2B)。可以根据所应用的产品的特性和图像来选择凹槽部分的形状。

尽管未示出,但胶体晶体200通常由胶体颗粒和基质化合物组成。胶体颗粒通过规则排列形成胶体晶体。本文使用的胶体颗粒优选为规则排列的单分散球形颗粒。胶体颗粒的平均尺寸优选为50nm至300nm。如果胶体颗粒的平均尺寸小于50nm,则需要大约10%的胶体来表现可见光区域的反射色,并且在这种情况下,胶体颗粒由于它们之间的间隔大而难以规则排列。此外,在制造50nm以下的单分散颗粒方面也存在困难。颗粒之间的斥力不均匀,这导致通过自组装规则排列困难。如果颗粒的尺寸大于300nm,则单分散颗粒的制造并不困难,但需要50%以上的胶体来表现可见光区域的反射光,并且粘度太高,这导致自组装困难,并且该工艺难以控制。

用于胶体晶体的单分散球形颗粒没有特别限制,只要是本领域常规的单分散球形颗粒即可。胶体颗粒分散在基质中以形成晶格结构。具体地,例如,胶体颗粒可以是选自金属纳米颗粒、金属氧化物纳米颗粒、有机纳米颗粒、碳结构纳米颗粒等中的一种或多种。更具体地,金属纳米颗粒可以是选自金(Au)、银(Ag)、铜(Cu)、镍(Ni)、锌(Zn)、铝(Al)、锡(Sn)、钯(Pd)、铂(Pt)、硅(S)等,或前述金属的混合物或合金中的任意一种,金属氧化物纳米颗粒可以是金属纳米颗粒的氧化物。有机纳米颗粒可以是选自聚乙烯、聚丙烯、聚丙烯酸酯、聚甲基丙烯酸酯、聚苯乙烯、聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二酯、聚萘二甲酸乙二醇酯、聚醚砜、聚碳酸酯等中的一种或多种聚合物纳米颗粒,并且碳结构纳米颗粒可以是石墨等。

优选地,碳结构纳米颗粒可以由选自二氧化硅、二氧化钛、聚苯乙烯和聚甲基丙烯酸酯中的至少一种成分形成,碳结构纳米颗粒促进单分散球形纳米颗粒的形成和胶体晶体的形成并且耐用性相对优异。最优选为二氧化硅颗粒。

本公开中的基质化合物包含多官能化合物和光引发剂。在根据本公开的实施例的分散体中,多官能化合物与胶体颗粒的体积比可以是0.9:0.1至0.5:0.5,但不限于此。在此体积比范围内,胶体颗粒之间的斥力有效地起作用,因此胶体颗粒可以排列成晶格结构并在特定波长下具有高反射率,导致优异的可视性和可识别性。更优选地,为了将胶体颗粒有效地排列成晶格结构,多官能化合物与胶体颗粒的体积比可以更优选地为0.8:0.2至0.6:0.4。只要多官能化合物可以充分光聚合,光引发剂没有特别限制。然而,例如,相对于多官能化合物,可以加入0.3至3wt%光引发剂,并且更优选地,加入0.5至2wt%是有利的,因为此含量不会导致安全装置10的反射率降低。

根据本公开的实施例的包含两种以上可光聚合的官能团的多官能化合物没有特别限制,只要多官能化合物是可光聚合的,在聚合后有助于胶体颗粒的自组装,保持高反射特性,提供优异的柔性。

根据一个具体实施例,多官能化合物可以是包含两种以上可光聚合的官能团的单体或包含两种以上可光聚合的官能团的预聚物。可光聚合的官能团没有特别限制,只要该可光聚合的官能团可以通过光照射而聚合,但具体地,其示例可以是选自烯键式不饱和基团的至少一种,例如乙烯基团、丙烯酸酯基团,或甲基丙烯酸酯基团。

根据更具体的实施例,多官能化合物可以是选自光固化多官能单体(例如乙氧基化三羟甲基丙烷三丙烯酸酯(ethoxylated trimethylolpropane triacrylate(ETPTA))、二(三羟甲基丙烷)四丙烯酸酯(di(trimethylolpropane)tetracrylate)、甘油丙氧基三丙烯酸酯(glycerol propoxylate triacrylate)、三羟甲基丙烷乙氧基三丙烯酸酯(trimethylolpropane ethoxylate triacrylate)、三羟甲基丙烷乙氧基三丙烯酸酯(trimethylolpropane ethoxylate triacrylate)或三羟甲基丙烷乙氧基三丙烯酸酯(trimethylolpropane ethoxylate triacrylate))、聚氨酯基预聚物等中的一种或多种。

更具体地,可以通过聚异氰酸酯基化合物和多元醇基化合物的聚合反应来制备聚氨酯基预聚物,只要本公开期望的特性(例如柔性、折射率和反射率)没有受到不利影响即可。

在本公开的一个实施例中,聚异氰酸酯基化合物可以是选自芳族聚异氰酸酯、脂族聚异氰酸酯、脂环脂族聚异氰酸酯等中的一种或多种。更具体地,例如,芳族聚异氰酸酯可以是1,3-苯二异氰酸酯(1,3-phenylene diisocyanate)、1,4-苯二异氰酸酯(1,4-phenylene diisocyanate)、2,4-甲苯二异氰酸酯(2,4-tolylene diisocyanate(TDI))、2,6-甲苯二异氰酸酯(2,6-tolylene diisocyanate)、4,4'-二苯甲烷二异氰酸酯(4,4'-diphenylmethane diisocyanate(MDI))、2,4-二苯甲烷二异氰酸酯(2,4-diphenylmethanediisocyanate)、4,4'-二异氰酸酯联苯(4,4'-diisocyanatobiphenyl)、3,3'-二甲基-4,4'-二异氰酸酯基联苯(3,3'-dimethyl-4,4'-diisocyanatobiphenyl)、3,3'-二甲基-4,4'-二异氰酸酯基苯基甲烷(3,3'-dimethyl-4,4'-diisocyanato diphenylmethane)、1,5-萘二异氰酸酯(1,5-naphthalene diisocyanate)、4,4',4"-三苯基甲烷三异氰酸酯(4,4',4"-triphenylmethane triisocyanate)、间异氰酸酯基联苯基磺酰基异氰酸酯(m-isocyanatophenylsulfonyl isocyanate)、对异氰酯基联苯基磺酰基异氰酸酯(p-isocyanatophenylsulfonyl isocyanate)等;脂族聚异氰酸酯可以是乙烯二异氰酸酯(ethylene diisocyanate)、四亚甲基二异氰酸酯(tetramethylene diisocyanate)、六亚甲基二异氰酸酯(hexamethylene diisocyanate(HDI))、十二亚甲基二异氰酸酯(dodecamethylene diisocyanate)、1,6,11-十一烷三异氰酸酯(1,6,11-undecanetriisocyanate)、2,2,4-三甲基六亚甲基二异氰酸酯(2,2,4–trimethylhexamethylenediisocyanate)、赖氨酸二异氰酸酯(lysine diisocyanate)、2,6-二异氰酯基甲基己酸酯(2,6-diisocyanatomethylcaproate)、富马酸二(2-异氰酸根合乙酯)(bis(2-isocyanatoethyl)fumarate)、碳酸二(2-异氰酸酯乙酯)(bis(2-isocyanatoethyl)carbonate)、2-异氰酸酯基乙酯-2,6-二异氰酸酯基己酸酯(2-isocyanatoethyl-2,6-diisocyanatohexanoate)等;脂环族聚异氰酸酯可以是异佛尔酮二异氰酸酯(isophoronediisocyanate(IPDI))、4,4'-二环己基甲烷二异氰酸酯(4,4'-dicyclohexylmethanediisocyanate(氢化MDI))、环己二异氰酸酯(cyclohexylene diisocyanate)、甲基环己二异氰酸酯(methylcyclohexylene diisocyanate(氢化TDI))、双(2-异氰酸酯乙脂)-4-二氯己烯-1,2-二羧酸酯(bis(2-isocyanatoethyl)-4-dichlorohexene-1,2-dicarboxylate)、2,5-降冰片烷二异氰酸酯(2,5-norbornane diisocyanate)、2,6-降冰片烷二异氰酸酯(2,6-norbornane diisocyanate)等,但不特别限于此。

在本公开的一个实施例中,聚酯多元醇、聚醚多元醇及其混合物可以用于多元醇基化合物,更具体地,例如,聚酯多元醇可以是聚乙烯己二酸酯(polyethylene adipate)、聚己二酸丁二酯(polybutylene adipate)、聚(1,6已二酸酯(poly(1,6-hexaadipate))、聚己二酸二乙二酯(polydiethylene adipate)、聚己内酯(poly(e-caprolactone))等,聚醚多元醇可以是聚乙二醇(polyethylene glycol)、聚二乙二醇(polydiethylene glycol)、聚丁二醇(polytetramethylene glycol)、聚乙烯丙二醇(polyethylene propyleneglycol)等,但不限于此。

另外,对于多官能化合物,需要使用在老化温度下是液相的多官能化合物,并且优选地,可以使用老化温度下粘度为1cps至1000cps,更优选粘度为5cps至500cps的多官能化合物。

作为根据本公开的实施例的光引发剂,可以使用任何光引发剂而没有特别限制,只要是本领域中常用的光引发剂即可,并且具体地,例如,光引发剂可以是选自1-羟基-环己基-苯酚基-酮(1-hydroxy-cyclohexyl-phenol-ketone)、2-甲基-1[4-(甲硫基)苯基]-2-吗啉代丙酸丁酯-1-酮(2-methyl-1[4-(methylthio)phenyl]-2-morpholinopropan-1-one),苄基二甲基酮(benzyldimethylketone)、1-(4-十二烷基苯基)-2-羟基-2-甲基丙酸丁酯-1-酮(1-(4-dodecylphenyl)-2-hydroxy-2-methylpropan-1-one)、2-羟基-2-甲基-1-苯基丙酸丁酯-1-酮(2-hydroxy-2-methyl-1-phenylpropan-1-one)、1-(4-异丙基苯基)-2-羟基-2-甲基丙酸丁酯-1-酮(1-(4-isopropylphenyl)-2-hydroxy-2-methylpropan-1-one)、二苯甲酮(benzophenone)、2,2-二甲氧基-2-苯乙酮(2,2-dimethoxy-2-phenylacetphenone)、2,2-二乙氧基-2-苯乙酮(2,2-diethoxy-2-phenylacetphenone)、2-羟基-2-甲基-1-丙酸丁酯-1-酮(2-hydroxy-2-methyl-1-propan-1-one)、4,4'-二乙基氨基苯甲酮(4,4'-diethylaminobenzophenone)、二氯二苯甲酮(dichlorobenzophenone)、2-甲基蒽醌(2-methylanthraquinone)、2-乙基蒽醌(2-ethylanthraquinone)、2-甲基噻吨酮(2-methylthioxanthone)、2-乙基噻吨酮(2-ethylthioxanthone)、2,4-二甲基噻吨酮(2,4-dimethyl thioxanthone)、2,4-二乙基噻吨酮(2,4-diethyl thioxanthone)等中的一种或多种。

老化膜300的厚度优选为10μm至300μm。如果老化膜300的厚度小于10μm,则老化膜300不能粘附到胶体晶体以在胶体晶体的老化步骤中保护胶体晶体,并且不能充分保护胶体晶体膜免受外部刺激,不能有助于提高耐用性。如果老化膜300的厚度大于300μm,则老化膜的透光率差,导致制造出的安全装置10的可视度差,并且当这样的老化膜应用到最终产品时,最终产品的柔性可能差。

老化膜的透光率越高则老化膜300越好,并且老化膜的表面是光泽或无光泽的表面不是问题。特别地,对于老化膜300的类型,使用光固化树脂和热塑性树脂都可以,只要树脂可有助于胶体晶体的自组装。另外,不会由于光而发生泛黄的透明材料适于保持胶体晶体的质量。

老化膜300中可以包含隐藏的图像。隐藏的图像可以实现为仅在膜的特定视角出现或消失的图像的形式,或者在各个视角以不同的颜色显示的图像的形式,并且隐藏的图像使得通过利用偏振特性能够仅以特定角度确认胶体晶体的图像。

另外,老化膜300可以由与基板相同的材料形成,并且可以使用具有90%以上的反射率的任何聚合物膜,而不限于基板材料。

老化膜300可以是易于与胶体晶体200和基板100分离的离型膜。在老化膜300由离型膜形成的情况下,为了将本公开的安全装置10应用于证券或卡,可以去除老化膜300,然后用证券或卡的透明膜代替,从而减小产品的整体厚度。

可以通过连续的工艺来制造本公开的安全装置10,图3示出了通过连续工艺制造的安全装置的实施例。本公开的安全装置10的制造方法包括:

1)提供具有至少一个表面中形成有多个凹槽部分110的基板100;

2)注入胶体分散体400,使得胶体分散体设置在基板的凹槽部分110中;

3)在注入胶体分散体400之后,提供老化膜300以使得老化膜300能够粘附到其中形成有凹槽部分110的至少一个表面上;以及

4)固化胶体分散体400。

该方法可以进一步包括在提供基板100之前按压模具600以形成凹槽部分110。

基板100和老化膜300可以分别通过从每个卷绕的辊形解绕来供应。

供应的基板100可以包括凹槽部分110,或者凹槽部分100可以通过模具600压制来形成。在通过模具600压制基板之后,基板以这样的方式进行固化:其中根据基板的组成,基板经过加热、冷却或紫外线照射,使得凹槽部分110形成在基板中。胶体分散体400设置在凹槽部分110中。老化膜300以与供应基板的方向不同的方向供应。在胶体分散体400设置在凹槽部分110中之后,允许老化膜300粘附到基板上,使得胶体分散体400设置在基板100与老化膜300之间。

在胶体分散体400设置在凹槽部分中之后,凹槽部分被老化膜300覆盖,从而精确地控制胶体色散400的厚度,并且通过这种非常简单的工艺,分散体可以具有厚度均匀的薄膜形状。

优选地,选自由基板100和老化膜300中的至少任意一个透射光,使得多官能化合物能够有效地光聚合。

其上粘附有老化膜300的基板经过老化步骤。在胶体分散体400设置在槽部分100中之后,胶体分散体400在30℃(包括)至100℃(不包括)的温度下老化,使得胶体颗粒可以在多官能化合物基质内快速自组装,并且在自组装时,胶体颗粒以极其均匀的晶格结构排列,从而显著增加制造出的安全装置10的最大反射率。

老化可能意味着涂布的分散体在相同的温度条件保持下预定时间。根据本公开的实施例的分散体不包含溶剂,因此老化不用于施加热量以除去溶剂,而是通过在30℃(包括)至100℃(不包括)的温度下老化分散体来将胶体颗粒排列成极其精确和规则的晶格结构,从而适当地控制多官能化合物的粘度。为此,老化温度最重要,并且更优选地,在40℃至70℃下有利地进行老化步骤。在此温度范围内,可以形成其中胶体颗粒高度精确地和规则地排列的晶格结构,因此,制造出的安全装置10具有更高的反射率,从而表现出优异的可视性。另一方面,如果老化温度太低,例如,低于30℃,则胶体颗粒的晶格结构的精度可能会有所劣化,并且如果老化温度高于100℃,分散体会沸腾以产生气泡,并且聚合物树脂会泛黄。此外,这些问题可能降低胶体颗粒的晶格结构的规则度。

另外,老化步骤优选地执行预定时间,具体地,例如,可以执行1分钟以上的老化。如果老化的执行少于1分钟,则胶体颗粒的晶格结构的精度会有所劣化,然后在光照射时,会降低制造出的安全装置10的最大反射率。优选地,就显著增加制造出的安全装置10的最大反射率而言,优选有利地执行老化步骤20分钟以上,更好地执行30分钟以上,并且优选根据老化温度不同地控制老化时间。老化时间的上限没有特别限制,但是由于即使老化执行了预定时间或更长,老化的最大反射率也没有进一步增加,所以执行超过预定时间的老化会浪费时间并且会导致多官能化合物的局部热聚合。具体地,老化时间的上限可以是24小时以下,但就缩短制造时间而言,老化步骤可以优选进行120分钟以下。

在经过老化步骤的基板100中,胶体分散体400通过UV灯700固化以形成胶体晶体。从UV灯照射的光可以是,但不限于,波长区域为200至500nm的光,更优选地是波长区域为254nm至400nm的光,更有利地是波长区域为330nm至370nm的光,并且可以是若干波长带的混合光或单波长带的光。

在本公开的一个实施例中,可以根据安全装置10的尺寸等来不同地控制光照射的条件,并且当然可以执行光照射直到包含多官能化合物的分散体被充分固化。根据非限制性实施例,光照射可以通过施加输出功率为5mW/cm

在使胶体分散体固化之后,可以根据所应用的产品去除老化膜300。

当通过如上所述的连续工艺制造安全装置100时,能够显著减少制造时间,并且能够获得有效的生产。特别地,与现有方法(在利用毛细管力在两个透明基板之间注入分散体的工艺中花费大量时间)不同,本公开的安全装置10可以以非常简单方法来制造,即,仅在一个基板上涂布分散体,然后将另一个基板放置在其上,因此可以大大降低膜制造所需的时间,因此可以大大提高制造效率。

胶体晶体根据颗粒的尺寸、基质混合物的类型、工艺条件等表现出各种光反射特性,因此胶体晶体难以复制,得到了优异的安全性。因此,本公开的安全装置10可以应用于证券、信用卡、安全卡、防伪产品等。

已经参考实施例描述了本公开,但是这仅仅是为了示例,并且本领域技术人员将理解,可以从中导出各种修改和其他等效实施例。因此,应基于所附权利要求来限定本公开的实际保护范围。

- 利用光反射特性的安全装置

- 一种利用固体导电材料熔点固定特性的高温安全预警装置