粘合基板的方法

文献发布时间:2023-06-19 11:17:41

技术领域

本公开总体上涉及用于基板处理的方法,并且更具体地,涉及例如在基板级封装中使用的用于粘合基板的方法。

背景技术

当前铜-铜(Cu-Cu)粘合处理技术,尽管适合在基板级封装中使用,但具有一个或多个缺点。举例而言,为了实现足够的粘合强度以用于将Cu表面彼此粘合,Cu表面在基板级封装期间可变得高度氧化,当前的Cu-Cu粘合处理技术使用可在约300℃-400℃范围内的温度和可超过数兆帕(MPa)的粘合压力。然而,当包括Cu表面的基板(例如,硅(Si)基板)彼此粘合时,例如由于基板上的Si与用于粘合的Cu之间的热膨胀系数(CTE)的失配,使用此类高的温度/压力可导致对准不精确。此外,此类高的温度/压力有时可损坏下层的基板和/或形成于下层的基板上的电路。此外,与当前Cu-Cu粘合处理技术相关联的长的处理时间(其可超过30分钟)和严格的真空要求(需要所述真空要求以减少在Cu表面上的氧化)可降低可粘合在一起的基板的产量,并且增加处理成本。

因此,发明人已提供用于处理基板的改进的技术。

发明内容

本文提供例如在基板级封装中使用的用于粘合基板的方法。在一些实施例中,用于粘合基板的方法包括:执行电化学沉积(ECD)以在第一基板和第二基板中的每一者上沉积至少一种材料;在第一基板和第二基板上执行化学机械抛光(CMP)以在第一基板和第二基板中的每一者上形成粘合界面;将第一基板定位在第二基板上,使得第一基板上的粘合界面与第二基板上的粘合界面对齐;以及使用第一基板上的粘合界面和第二基板上的粘合界面来将第一基板粘合至第二基板。

在一些实施例中,用于粘合基板的方法包括:执行物理气相沉积(PVD)以在第一基板和第二基板中的每一者上沉积第一材料;执行ECD以在第一基板和第二基板中的每一者上沉积第二材料;在第一基板和第二基板上执行CMP以在第一基板和第二基板中的每一者上形成第二材料的粘合界面;将第一基板定位在第二基板上,使得第一基板上的粘合界面与第二基板上的粘合界面对齐;以及使用第一基板上的粘合界面和第二基板上的粘合界面来将第一基板粘合至第二基板。

在一些实施例中,提供了一种非瞬时计算机可读存储介质,所述非瞬时计算机可读存储介质具有存储在所述非瞬时计算机可读存储介质上的指令,所述指令当由处理器执行时,执行用于粘合基板的方法。所述方法可包括本文所公开的任何实施例。在一些实施例中,所述方法包括:执行ECD以在第一基板和第二基板中的每一者上沉积至少一种材料;在第一基板和第二基板上执行CMP以在第一基板和第二基板中的每一者上形成粘合界面;将第一基板定位在第二基板上,使得第一基板上的粘合界面与第二基板上的粘合界面对齐;以及使用第一基板上的粘合界面和第二基板上的粘合界面来将第一基板粘合至第二基板。

在一些实施例中,用于粘合基板的方法包括:执行ECD以在第一基板和第二基板中的每一者上沉积至少一种材料,并且在第一基板和第二基板中的每一者上形成粘合界面;将第一基板定位在第二基板上,使得第一基板上的粘合界面与第二基板上的粘合界面对齐;以及使用第一基板上的粘合界面和第二基板上的粘合界面来将第一基板粘合至第二基板。

以下描述本公开的其他和进一步实施例。

附图说明

以上简要概述并在以下更详细讨论的本公开的实施例,可通过参考在附图中描绘的本公开的说明性实施例来理解。然而,附图仅示出本公开的典型实施例,并且因此不应被认为是对范围的限制,因为本公开认可其他等效的实施例。

图1是根据本公开的至少一些实施例的在基板级封装中使用的用于粘合基板的方法的流程图。

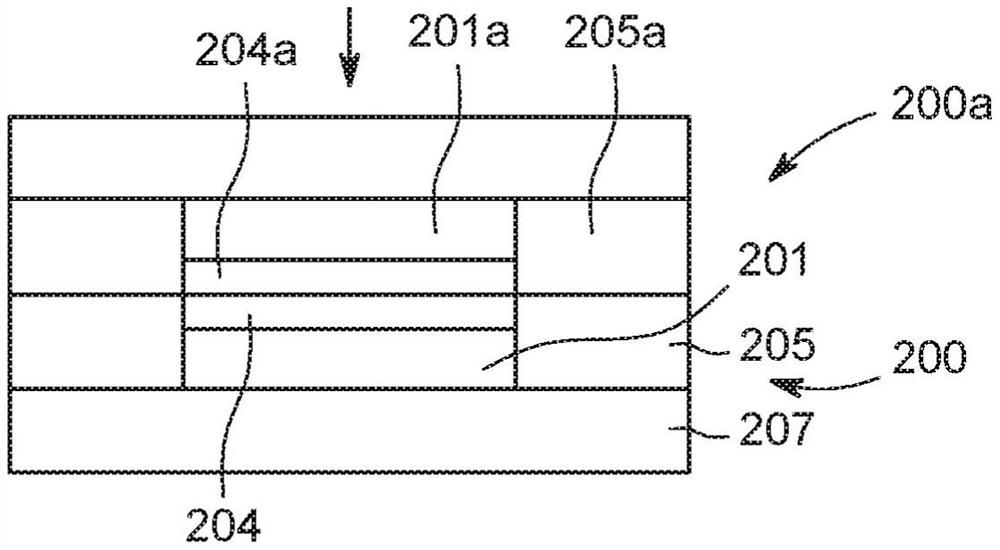

图2A-2G是根据本公开的至少一些实施例的使用图1的方法形成的基板的示意图。

图3是根据本公开的至少一些实施例的在基板级封装中使用的用于粘合基板的方法的流程图。

图4A-4C是根据本公开的至少一些实施例的使用图3的方法形成的基板的示意图。

为了促进理解,已尽可能地使用相同的附图标记来指示附图中共有的相同的元件。附图并非按照尺寸绘制,并且为了清楚起见可被简化。一个实施例的元件和特征可有益地并入其他实施例中而无须进一步说明。

具体实施方式

本文现在描述的是在基板级封装中使用的用于铜-铜(Cu-Cu)粘合的方法。

图1是根据本公开的至少一些实施例的在基板级封装中使用的用于粘合基板的方法的流程图,并且图2A-2G是使用图1的方法形成的基板200的示意图。

在执行图1的方法之前,可使用一种或多种适合的材料和一种或多种传统预处理技术来预形成基板200。举例而言,基板200的预处理可包括在基板200上执行光刻工艺,包括以硅(Si)或其他适合的材料形成的底层207、沉积在底层207上的介电层205(例如,氧化物、聚合物等)以及沉积在介电层205上的光刻胶(PR)层203(图2A)。在完成光刻工艺之后,可在基板200上执行蚀刻和PR剥除工艺(图2B),以移除PR层203和一些介电层205。可使用物理气相沉积(PVD)工艺和/或ECD工艺来在基板200的底层207和介电层205上沉积一种或多种适合的互连材料201,例如铜(Cu)、铝(Al)或其他适合的材料(图2C)。此后,可使用CMP工艺以移除一些互连材料201,在互连材料201上可沉积一种或多种材料以形成用于将两个基板200彼此粘合的粘合界面(图2D)。在基板200上执行CMP工艺之后,在基板200的底层207和介电层205上剩余的互连材料201的厚度(或量)可取决于一个或多个因素,例如介电层205的厚度、底层207的厚度、基板200的预期用途等等。

根据图1的方法,第一基板(例如,基板200)和第二基板(例如,与基板200相同的基板200a(图2G))可彼此粘合。为了说明目的,除非另外说明,否则根据基板200来描述图1的方法。在102处,在图2D的基板200(和基板200a)上执行ECD工艺,以在基板200的互连材料201的表面上沉积一种或多种材料。可沉积在互连材料201的表面上的材料可包括但不限于锡(Sn)、银(Ag)、铅(Pb)、铟(In)、铋(Bi)、金(Au)或其组合(例如,(SnAg)共熔焊料202)。沉积在互连材料201的表面上的焊料202的厚度可在约1μm至约5μm的范围内(图2E),尽管焊料202的厚度可小于1μm和大于5μm(图2F),并且可调整焊料202的厚度以适应互连材料201、介电层205、底层207和/或制造商的特定制造能力的特定配置。

举例而言,当102处的ECD工艺可将焊料202的受控沉积提供到互连材料201(例如,厚度在50nm至约100nm的范围内(例如,见图2F))的表面上时,在102处可使用EMP工艺在互连材料201的表面上形成受控的凹陷/突起、或焊料204的粘合界面(界面焊料204),即,使得界面焊料204不会延伸超过介电层205的表面。

或者,当102处的EMP工艺无法将焊料202的受控沉积提供到互连材料201的表面上(图2E)时,在104处在基板200(和基板200a)上执行可选的CMP工艺,以帮助在基板200的互连材料201的表面上形成界面焊料204(图2F)。如上所述,保留在互连材料201的表面上的界面焊料204的厚度/量可在50nm约100nm的范围内,尽管界面焊料204的厚度可小于50nm和大于100nm。再次,可调整界面焊料204的厚度以适应互连材料201、介电层205和/或底层207的特定配置。

为了将基板200粘合至基板200a,在106处,两个基板200、200a可定位在彼此的顶部上,使得在两个基板200、200a上的界面焊料204、204a彼此对齐(图2G)。一旦对齐,就可在108处将包括但不限于热压粘合、混合粘合或其他已知粘合工艺的一种或多种已知粘合工艺用于使用界面焊料204、204a将基板200、200a彼此粘合。粘合工艺可在大气压力下执行,并且可执行粘合工艺的温度可在约230℃至约250℃的范围内,尽管温度可小于230℃和大于250℃,即,因为界面焊料204是使用具有相对低熔点的材料(例如,共熔焊料202)形成的。

在两个基板200、200a在界面焊料204、204a处彼此粘合之后,在两个基板200、200a之间实现精细间距互连,其中在基板200、200a的介电层205、205a的未粘合表面之间不存在间隙。

图3是用于将第一基板(例如,基板400(图4A和图4B))粘合至第二基板(例如,与基板400相同的基板400a(图4C))的方法的流程图。用于形成基板400、400a的图3的方法与用于形成图2A-2G的基板200、200a的方法基本上相同。因此,本文仅描述对用于形成基板400、400a的方法独特的特征。出于说明的目的,除非另外指明,否则根据基板400来描述图3的方法。

在基板400(和基板400a)上执行ECD工艺之前,在300处,在基板400(和基板400a)上执行PVD工艺,以在互连材料401(和类似地在基板400a上的互连材料401a)上沉积一种或多种适合的材料的层,所述层可提供用于焊料402黏附到的表面。举例而言,Cu、钛(Ti)或其组合的层406可沉积在互连材料401上。层406的厚度可在0.1μm至约1μm的范围内,尽管层406的厚度可小于0.1μm和大于1μm。可调整层406的厚度以适应互连材料401、电介质405、底层407和/或待沉积在层406上的焊料402的特定配置。

在302处,在基板400(和基板400a)上执行ECD工艺,以在层406的表面上沉积焊料402(类似于102处的ECD工艺)。在302处执行ECD工艺之前,可在层406上执行一种或多种其他工艺(例如蚀刻工艺、CMP工艺等等)以帮助获得层406的期望厚度。

在302处在层406的表面上沉积焊料402之后,在304处可在基板400(和基板400a)上执行CMP工艺(类似于104处的CMP工艺)。CMP工艺移除过多的焊料402、402a,以创建界面焊料404、404a的层。为了将基板400、400a彼此粘合,在306处,两个基板400、400a可初始地定位在彼此的顶部上,使得两个基板400、400a上的界面焊料404、404a和层406、406a(例如,在执行CMP工艺之后层406、406a的剩余部分)彼此对齐(图4C)。一旦对齐,就可在308处执行以上所述的粘合工艺以将两个基板400、400a彼此粘合。

本文所述的用于粘合基板的方法提供用于基板级封装的相对简单且成本有效的方法,并且克服了通常与传统基板粘合工艺相关联的缺点。更具体地,当与如上所述的使用高的温度/压力(例如300℃-400℃和数个MPa)的传统粘合工艺相比时,本文所述的粘合工艺使用相对低的温度/压力将两个基板200/200a、400/400a彼此粘合。

尽管前述针对本公开的实施例,但是在不脱离本公开的基本范围的情况下,可设计本公开的其他和进一步实施例。

- 基板粘合装置、基板粘合方法及基板粘合头

- 具有单片化的粘合剂层的粘合剂片材的制造方法、使用了粘合剂片材的布线基板的制造方法、半导体装置的制造方法及粘合剂片材的制造装置