一种复合材料层合板修理容限确定方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及一种复合材料层合板修理容限确定方法,属于复合材料结构修理技术领域。

背景技术

以飞机复合材料结构修理的允许范围为例,在制定飞机复合材料结构修理手册时,一项重要的内容就是对结构损伤的判断和评估。根据结构的损伤程度,损伤可分为三类:允许损伤、可修复损伤以及不能修损伤。如何判断结构上的损伤为哪类损伤,就需要使用修理容限。修理容限分为:修理下限和修理上限。其中,修理下限决定损伤是否需要修理,修理上限决定损伤是否能修理。修理下限太小,维修人员在面对不影响结构性能的损伤时,仍需启动修复程序,严重浪费人力和财力资源。修理下限选择太大,那么在飞机带损伤运行时,可能会出现性能故障,进而威胁人机安全。综上所述,如何确定合适的修理容限范围,是具有重要工程意义的技术问题。

发明内容

本发明的目的在于,克服现有技术存在的技术缺陷,解决上述技术问题,提出一种复合材料层合板修理容限确定方法,有效解决复合材料结构修理容限的问题。

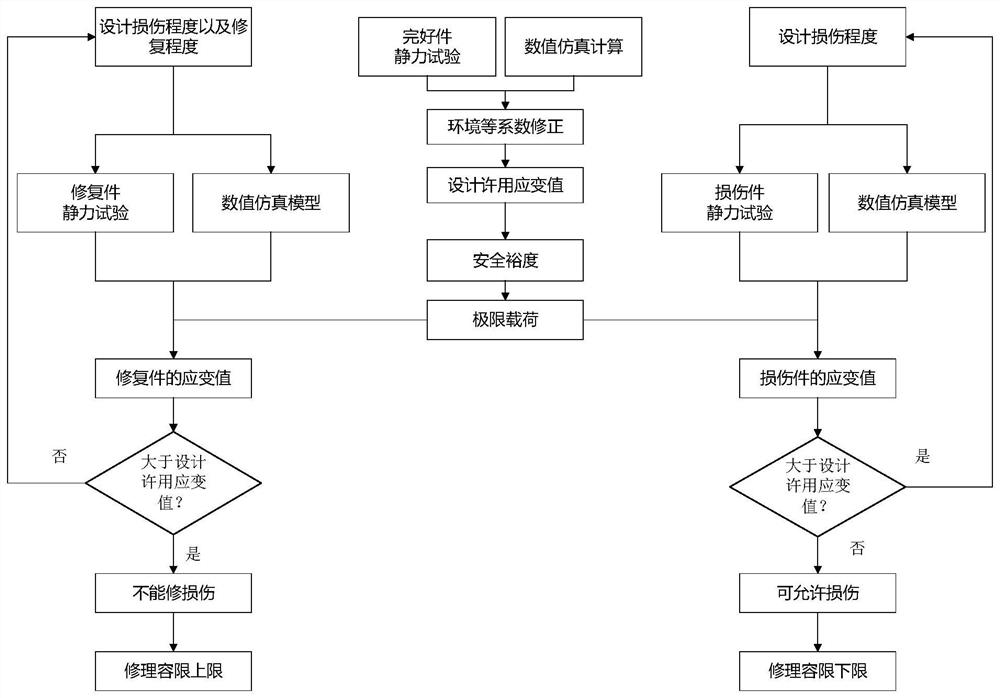

本发明具体采用如下技术方案:一种复合材料层合板修理容限确定方法,包括如下步骤:

步骤SS1:参考ATSM D 3039设计试件尺寸,对完好件、损伤件以及修复件进行静态试验,记录试验结果;

步骤SS2:根据步骤SS1设计的不同类型试件,开展不同损伤程度的损伤件及修复件仿真计算,记录仿真结果;

步骤SS3:根据步骤SS1、步骤SS2的试验和仿真结果,结合复合材料结构设计手册计算得到设计许用应变值;

步骤SS4:根据复合材料结构受载情况选取适当的安全裕度系数,结合设计许用应变值计算得到极限载荷值;

步骤SS5:根据不同损伤程度损伤件的试验及仿真结果,得到为修理容限的下限;

步骤SS6:根据不同损伤程度的损伤件修复后的试验及仿真结果,得到修理容限的上限。

作为一种较佳的实施例,所述步骤SS1中ATSM D 3039的参考为:试件最小长度要大于夹持长度、两倍宽度以及工作段长度的和,夹持端需要使用加强片。

作为一种较佳的实施例,所述步骤SS2中所述不同类型试件仿真中使用复合材料本构方程为正交各向异性本构方程,其表达式如下:

[σ]=[C][ε]

C的矩阵表达式为:

式中:

C

C

C

γ=1/(1-υ

E

作为一种较佳的实施例,所述步骤SS2中的所述不同类型试件仿真中使用失效准则为三维Hashin-Ye失效准则,其表达式如下:

纤维拉伸失效(ε

纤维压缩失效(ε

基体拉伸失效(ε

基体压缩失效(ε

拉伸引起分层失效(ε

压缩引起分层失效(ε

式中:f

作为一种较佳的实施例,所述步骤SS2中的所述不同类型试件仿真中使用损伤本构方程为各向异性损伤本构方程,其表达式如下:

[σ]=[C

C

其中,M的矩阵表达式为:

因此,C

采用正交各向异性的本构方程,不计重复脚标有:

作为一种较佳的实施例,所述步骤SS2中使用损伤退化模型为连续损伤退化模型,其损伤变量表达式为:

其中:L

作为一种较佳的实施例,所述步骤SS3中的所述复合材料结构设计许用应变值计算方法为:首先,得到含6.35mm直径孔试件的破坏应变,之后选取适当的修正系数,最后设计许用应变值的计算公式如下:

失效应变值*f

作为一种较佳的实施例,所述步骤SS4中的所述极限载荷值的计算方法为:针对复合材料应用的不同结构的不同位置,选择合适的安全裕度,极限载荷下的应变值计算公式如下:

根据完好件的仿真/试验结果,找到极限载荷下的应变值对应的载荷值,该值即为极限载荷值。

作为一种较佳的实施例,所述步骤SS5中复合材料结构修理下限的确定方法为:对不同损伤程度的损伤件进行试验及仿真,得出不同损伤程度的损伤件在极限载荷作用下的应变值,并分别与设计许用应变值进行对比;找出安全裕度刚好大于或等于零的试件,其损伤程度作为修理容限的下限。

作为一种较佳的实施例,所述步骤SS6中复合材料结构修理上限的确定方法为:对不同损伤程度的损伤件修复后进行试验及仿真,得出不同损伤程度的损伤件修复后在极限载荷作用下的应变值,并分别与设计许用应变值进行对比;找出安全裕度刚好小于或等于零的试件,其损伤程度作为修理容限的上限。

本发明所达到的有益效果:第一,本发明针对如何确定复合材料构件的具体范围,设计了完好件、损伤件以及修复件,分别开展试验。第二,本发明利用ABAQUS-UMAT用户自定义子程序来数值实现三维Hashin-Ye失效准则连续损伤退化模型,对比ABAQUS内嵌的二维Hashin失效准则模型,具有更高的计算效率和计算精度。第三,本发明采用设计许用应变值为衡量指标,对比于普通方法中的强度作为指标,更符合工程实际。

附图说明

图1是本发明的一种复合材料层合板修理容限确定方法的流程图;

图2是本发明的完好件的示意图;

图3是本发明的损伤件的示意图;

图4是本发明的修复件的示意图。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例1:如图1所示,本发明采用T700SC/EC240A复合材料,开展了完好件、损伤件以及修复件试验及仿真,通过试验数据对仿真模型进行了验证。三种试件如图2、图3和图4所示,铺层为[0/(±45)

表1 T700SC/EC240A复合材料材料弹性系数表

表2 T700SC/EC240A复合材料强度参数表

表3 J-159胶层材料参数表

根据6.35mm损伤孔试件的数据,可得该试件的失效应变为1.468%。再根据复合材料结构设计手册得到的修正系数:环境修正系数f

失效应变值*f

可得该试件的设计许用应变值为:1.103%

选取安全裕度系数为:0.8。根据极限载荷下的应变值计算公式如下:

可得极限载荷作用下的应变值为:0.613%。

根据完好试件的仿真结果,可以发现当应变值为0.613%时,试件所受载荷为32kN。即安全裕度为0.8时,极限载荷值为32kN。

基于三维Hashin-Ye失效准则连续损伤退化模型的ABAQUS用户自定义材料子程序,建立了如图3所示的复合材料层合板损伤件有限元模型,开展了不同损伤的极限载荷F=32kN作用下的拉伸计算,最后从有限元结果中提取孔边的应变值。得到各试件的拉伸应变值如表4所示。

表4极限载荷作用下不同损伤程度试件的拉伸应变表

从表4中可以发现:在32kN的极限载荷作用下,含3mm损伤孔层合板的拉伸应变值为1.063%,含3.5mm损伤孔层合板的拉伸应变值为1.105%。由于设计许用应变值为1.103%,因此该层合板在安全裕度为0.8时的修理容限下限在3mm~3.5mm。

建立如图4所示的复合材料层合板修复件有限元模型,其中:复合材料层合板和补片使用三维Hashin-Ye失效准则连续损伤退化模型的ABAQUS用户自定义材料子程序,胶层部分使用ABAQUS内嵌的二次强度失效准则以及二次能量退化模型。设定有限元模型中心孔的直径D分别为5、6、6.5mm,补片直径统一为20mm,共3组,分别进行极限载荷F=32kN的拉伸计算,并从有限元结果中提取孔边的应变值。得到各层合板的拉伸应变值如表5所示。

表5极限载荷作用下不同损伤程度试件修复后的拉伸应变表

从表5中可以发现:在32kN的极限载荷作用下,含6mm损伤孔层合板修复后的拉伸应变值为1.072%,含6.5mm损伤孔层合板修复后的拉伸应变值为1.145%。由于设计许用应变值为1.103%,因此该试件在安全裕度为0.8时的修理容限上限在6mm~6.5mm。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种复合材料层合板修理容限确定方法

- 一种复合材料层合板分层损伤的修理方法