薄膜晶体管及其制作方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及显示领域,特别是涉及一种薄膜晶体管及其制作方法。

背景技术

随着科技的不断发展,显示技术也得到了快速的发展,薄膜晶体管TFT(Thin FilmTransistor)技术由原来的a-Si(非晶硅)薄膜晶体管发展到现在的LTPS(低温多晶硅)薄膜晶体管、Oxide(氧化物)薄膜晶体管等,以金属氧化物为代表的化合物半导体有源层材料的薄膜晶体管具有迁移率高、制作工艺简单、大面积均匀性好、制造成本低等优点。

在Oxide薄膜晶体管的制造技术中,通常采用的是底栅背沟道刻蚀(Back ChannelEtch,BCE)工艺和刻蚀阻挡(Etch Stopper Type,ESL)工艺,ESL工艺是在氧化物半导体层上制作刻蚀阻挡层,并刻蚀过孔连接源漏电极和有源层,该工艺能较好地保护氧化物半导体,但增加了一次构图工艺,使得薄膜晶体管的制作工艺复杂、成本提高,并且限制了薄膜晶体管的沟道尺寸;而BCE工艺虽然省去了刻蚀阻挡层的构图工艺,但不能很好地保护氧化物半导体,即BCE工艺在形成源极和漏极的同时会损伤化合物半导体有源层。

由于金属铝的导电性好且成本低,在底栅背沟道刻蚀结构的TFT生产中广泛用作源/漏(S/D)电极,其对应的湿法刻蚀液一般为酸碱溶液,如磷酸+硝酸+其他酸组成的混合酸溶液等,在混合酸溶液中,磷酸起主要刻蚀作用,硝酸可以使金属氧化,加快金属的刻蚀。因为氧化物半导体对酸碱非常敏感,一般的酸碱溶液对氧化物有源层都能造成快速刻蚀。因此,对于BCE结构的氧化物TFT而言,当其源/漏电极采用铝薄膜时,因为湿法刻蚀源/漏电极时有过度刻蚀的要求且有源层通常很薄,所以沟道处的氧化物半导体非常容易被刻断。如图1所示,栅电极12设置在衬底基板11上,栅电极绝缘层13设置在衬底基板11和栅电极12上,氧化物半导体层14覆盖于栅电极绝缘层13上,源/漏电极15覆盖于氧化物半导体层14和栅电极绝缘层13之上,且分别设置在氧化物半导体层14的两侧,在湿法蚀刻源/漏电极15时,源/漏电极15与氧化物半导体层14形成沟道,刻蚀溶液直接接触到氧化物半导体层14,源/漏电极15下方的氧化物半导体层14将会被刻蚀掉一部分,但由于氧化物半导体层14很薄,容易发生断裂的情况,目前还尚未发现具有高Al/IGZO(铟镓锌氧化物)选择比的刻蚀液,即此种刻蚀液能够快速地刻蚀铝,而对IGZO的刻蚀速率很小或几乎为零。

发明内容

为了解决上述技术问题,本发明提出一种薄膜晶体管及其制作方法,能够很好地保护氧化物半导体不被刻蚀液刻蚀掉,解决了沟道处的氧化物半导体被刻断的问题。

本发明提供的薄膜晶体管的制作方法,包括以下步骤:

提供衬底基板,在所述衬底基板上形成栅电极;

在所述衬底基板上沉积覆盖所述栅电极的栅电极绝缘层;

在所述栅电极绝缘层上形成氧化物半导体层;

在所述氧化物半导体层上连续沉积第二金属层和第一金属层,其中所述第二金属层覆盖所述氧化物半导体层,所述第一金属层位于所述第二金属层上;

在所述第一金属层上涂布光阻胶,并通过曝光、显影去除包括沟道区域在内的部分所述光阻胶形成光阻胶图案;

采用第一刻蚀液对暴露的所述第一金属层进行第一次湿法刻蚀,以去除未被所述光阻胶覆盖的所述第一金属层;

采用第二刻蚀液对暴露的所述第二金属层进行第二次湿法刻蚀,以去除未被所述光阻胶覆盖的所述第二金属层;

去除所述光阻胶,以得到分别与所述氧化物半导体层的两端接触的源电极和漏电极。

进一步地,所述第一金属层为铝,所述第二金属层为钼。

进一步地,所述第一刻蚀液为磷酸溶液,所述第二刻蚀液为过氧化氢和氨水的混合液。

进一步地,所述第一刻蚀液由磷酸与去离子水配制而成,其中磷酸占所述第一刻蚀液的质量百分比为30wt%~100wt%;所述第二刻蚀液由过氧化氢、氨水和去离子水配制而成,其中过氧化氢占所述第二刻蚀液的质量百分比为1wt%~60wt%,氨水占所述第二刻蚀液的质量百分比为0wt%~60wt%。

进一步地,所述第一次湿法刻蚀的刻蚀温度在20℃~60℃,所述第二次湿法刻蚀的刻蚀温度在15℃~30℃。

进一步地,所述氧化物半导体层为IGZO或其它金属氧化物半导体。

本发明还包括一种薄膜晶体管,包括:

衬底基板;

栅电极,形成在所述衬底基板上;

栅电极绝缘层,形成在所述衬底基板上并覆盖所述栅电极;

半导体层,形成在所述栅电极绝缘层上;

源电极和漏电极,形成在所述半导体层上,所述源电极和所述漏电极相互间隔开且分别与所述半导体层的两端接触;所述半导体层为氧化物半导体层,所述源电极和所述漏电极中的任一者均包括第一金属层和第二金属层,其中所述第二金属层覆盖所述氧化物半导体层,所述第一金属层位于所述第二金属层上。

进一步地,所述第一金属层为铝,所述第二金属层为钼。

进一步地,所述氧化物半导体层为IGZO或其它金属氧化物半导体。

进一步地,所述氧化物半导体层的厚度为30~80nm,所述第二金属层的厚度为20~60nm,所述第一金属层的厚度为200~400nm。

本发明提供的薄膜晶体管及其制作方法,通过分两步刻蚀源电极和漏电极的方法,避免了氧化物半导体层在湿法刻蚀过程中刻蚀断裂的情况,在第一刻蚀液刻蚀源电极和漏电极的第一金属层时,第一刻蚀液不会对源电极和漏电极的第二金属层发生刻蚀,在第二刻蚀液刻蚀源电极和漏电极的第二金属层时,第二刻蚀液不会对氧化物半导体层发生刻蚀,解决了沟道处的氧化物半导体层被刻断的问题,提高薄膜晶体管的生产良品率。

附图说明

图1为现有技术中氧化物薄膜晶体管的截面示意图。

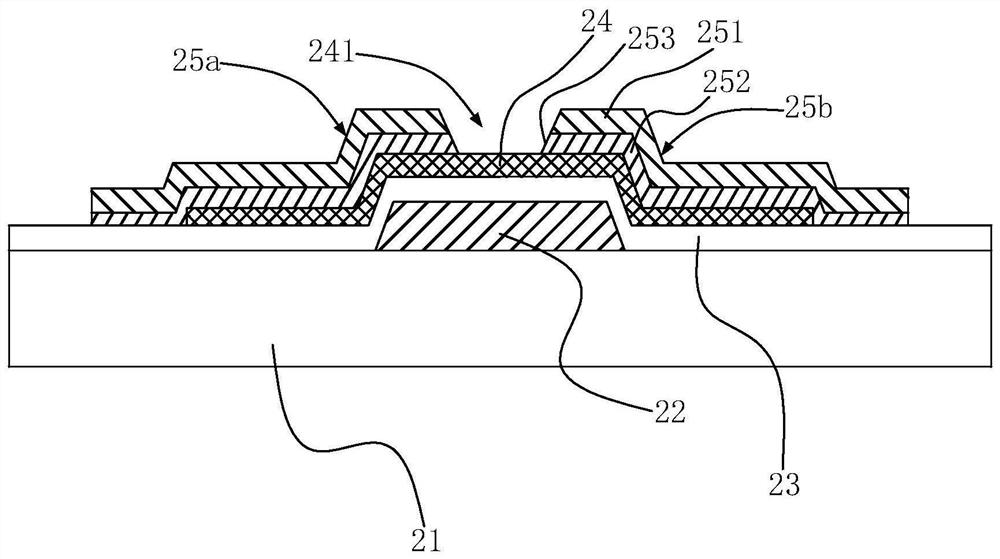

图2为本发明实施例中的薄膜晶体管的截面示意图。

图3a至图3h为本发明实施例中的薄膜晶体管的制造过程示意图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

薄膜晶体管TFT(Thin Film Transistor)广泛应用于显示设备当中,薄膜晶体管技术也由原来的a-Si(非晶硅)薄膜晶体管发展到现在的LTPS(低温多晶硅)薄膜晶体管、Oxide(氧化物)薄膜晶体管等,其中以金属氧化物为代表的化合物半导体有源层材料的薄膜晶体管,因其具有迁移率高、制作工艺简单、大面积均匀性好、制造成本低等优点更加受到大众的青睐。

本发明提供一种薄膜晶体管的制作方法,如图3a至图3h所示,该制作方法包括以下步骤:

提供衬底基板21,在衬底基板21上形成栅电极22,请参图3a;具体地,衬底基板21可以是玻璃基板或塑料基板,栅电极22可以为Cr、W、Ti、Ta、Mo、Al、Cu等金属或合金,也可以为多层金属薄膜构成的复合薄膜。

在衬底基板21上沉积覆盖栅电极22的栅电极绝缘层23,请参图3b;具体地,栅电极绝缘层23例如为氧化硅(SiO

在栅电极绝缘层23上形成氧化物半导体层24,请参图3c;进一步地,氧化物半导体层24为IGZO或其它金属氧化物半导体。

在氧化物半导体层24上连续沉积第二金属层252和第一金属层251,其中第二金属层252覆盖氧化物半导体层24,第一金属层251位于第二金属层252上,请参图3d;进一步地,第一金属层251为铝,第二金属层252为钼。

在第一金属层251上涂布光阻胶26,并通过曝光、显影去除包括沟道区域在内的部分光阻胶26形成光阻胶图案,请参图3e和图3f;具体地,如图3f所示,光阻胶26经过曝光、显影,栅电极22正上方的光阻胶26被去除形成凹槽261,以及光阻胶26两端的部分光阻胶26也被去除,最终得到光阻胶图案。

采用第一刻蚀液对暴露的第一金属层251进行第一次湿法刻蚀,以去除未被光阻胶26覆盖的第一金属层251,请参图3g;具体地,第一刻蚀液顺着凹槽261刻蚀第一金属层251,形成50°~70°的倾角253,例如,倾角253的角度为60°,便于后续膜的沉积。

采用第二刻蚀液对暴露的第二金属层252进行第二次湿法刻蚀,以去除未被光阻胶26覆盖的第二金属层252,请参图3h;具体地,第二刻蚀液顺着凹槽261和倾角253刻蚀第二金属层252,最后形成沟道241。

去除光阻胶26,以得到分别与氧化物半导体层24的两端接触的源电极25a和漏电极25b,请参图2。

进一步地,第一刻蚀液为磷酸溶液,第二刻蚀液为过氧化氢和氨水的混合液。

具体地,第一刻蚀液由磷酸与去离子水配制而成,其中磷酸占所述第一刻蚀液的质量百分比为30wt%~100wt%;第二刻蚀液由过氧化氢、氨水和去离子水配制而成,其中过氧化氢占所述第二刻蚀液的质量百分比为1wt%~60wt%,氨水占所述第二刻蚀液的质量百分比为0wt%~60wt%。

进一步地,第一次湿法刻蚀的刻蚀温度在20℃~60℃,第二次湿法刻蚀的刻蚀温度在15℃~30℃。例如,第一次湿法刻蚀的刻蚀温度在40℃,在此温度下,第一金属层251的刻蚀速率较大,且第二金属层252的刻蚀速率较慢,或不发生刻蚀;第二次湿法刻蚀的刻蚀温度在25℃,在此温度下,第二金属层252的刻蚀速率较大,氧化物半导体层24刻蚀速率较慢,或不发生刻蚀。

在对源电极25a和漏电极25b湿法刻蚀的过程中,氧化物半导体层24不被刻蚀的原因为:在第一刻蚀液刻蚀第一金属层251时,第一刻蚀液对金属铝的刻蚀速率较快,对第二金属层252的金属钼的刻蚀速率较慢或者不发生刻蚀,在第二刻蚀液刻蚀第二金属层252时,第二刻蚀液对金属钼的刻蚀速率较快,对氧化物半导体层24的IGZO刻蚀速率较慢或者不发生刻蚀,第二金属层252保护了沟道241处的IGZO薄膜,使沟道241处IGZO薄膜保留完整。同时,在刻蚀第二金属层252时,第二刻蚀液对金属铝刻蚀速率较慢或不发生刻蚀,不会造成第一金属层251的过度刻蚀,不利于后续膜的沉积。

例如,第一刻蚀液的配制为80ml的磷酸溶液和20ml的去离子水,其中磷酸溶液中磷酸占质量百分比为85wt%;第二刻蚀液的配制为10ml的双氧水、10ml的氨水和50ml的去离子水,其中双氧水中过氧化氢质量百分比为30wt%,氨水中氨占质量百分比为25wt%。第一刻蚀液与第二刻蚀液的刻蚀温度分别为40℃和25℃(也可以为室温),在此种情况下,第一金属层251在沟道241处形成60°的倾角253,为较好的倾角角度,便于后续膜的沉积。以下是在当第一金属层251为铝(Al),第二金属层252为钼(Mo),氧化物半导体层24为非晶铟镓锌氧化物(a-IGZO)的情况下,铝、钼和非晶铟镓锌氧化物(a-IGZO)分别在第一刻蚀液与第二刻蚀液中的刻蚀速率:

综上所得:

当第一金属层251为铝(Al),第二金属层252为钼(Mo),氧化物半导体层24为非晶铟镓锌氧化物(a-IGZO)时,当第一刻蚀液的配制为80ml的磷酸溶液和20ml的去离子水,其中磷酸溶液中磷酸占质量百分比为85wt%,且刻蚀温度为40℃时,第一金属层251的刻蚀速率为89.145(nm/min,纳米/分钟),第二金属层252不发生刻蚀;当第二刻蚀液的配制为10ml的双氧水、10ml的氨水和50ml的去离子水,其中双氧水中过氧化氢质量百分比为30wt%,氨水中氨占质量百分比为25wt%,且刻蚀液温度为25℃时,第二金属层252的刻蚀速率为180(nm/min,纳米/分钟),氧化物半导体层24不发生刻蚀。

本发明还提供一种薄膜晶体管,如图2所示,该薄膜晶体管包括衬底基板21;栅电极22,形成在衬底基板21上;栅电极绝缘层23,形成在衬底基板21上并覆盖栅电极22;半导体层,形成在栅电极绝缘层23上;源电极25a和漏电极25b,形成在半导体层上,源电极25a和漏电极25b相互间隔开且分别与半导体层的两端接触;具体地,衬底基板21可以是玻璃基板或塑料基板,栅电极22可以为Cr、W、Ti、Ta、Mo、Al、Cu等金属或合金,也可以为多层金属薄膜构成的复合薄膜,栅电极绝缘层23例如为氧化硅(SiO

进一步地,半导体层为氧化物半导体层24,源电极25a和漏电极25b中的任一者均包括第一金属层251和第二金属层252,其中第二金属层252覆盖氧化物半导体层24,第一金属层251位于第二金属层252上。

进一步地,第一金属层251为铝,第二金属层252为钼。

进一步地,氧化物半导体层24为IGZO或其它金属氧化物半导体。

进一步地,氧化物半导体层24的厚度为30~80nm,第二金属层252的厚度为20~60nm,第一金属层251的厚度为200~400nm。

进一步地,第一金属层251的倾角253为50°~70°,例如,倾角253为60°,在此度数范围的倾角253便于后续膜的沉积,不会造成后续膜沉积时发生断裂的情况。

本发明提供的薄膜晶体管及其制作方法,其中薄膜晶体管与现有技术相比,在氧化物半导体层24上增设一层金属层,作为源电极25a、漏电极25b的第二金属层252,在其制作方法中分两步刻蚀源电极25a、漏电极25b,当第一刻蚀液刻蚀源电极25a、漏电极25b的第一金属层251时,第二金属层252的刻蚀速率较慢或不发生刻蚀,当第二刻蚀液刻蚀源电极25a、漏电极25b的第二金属层252时,氧化物半导体层24的刻蚀速率较慢或不发生刻蚀,从而保护了氧化物半导体层24不被刻蚀液刻蚀,避免氧化物半导体层24在湿法刻蚀过程中发生被刻蚀断裂的情况。

在本文中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了表达技术方案的清楚及描述方便,因此不能理解为对本发明的限制。

在本文中,用于描述元件的序列形容词“第一”、“第二”等仅仅是为了区别属性类似的元件,并不意味着这样描述的元件必须依照给定的顺序,或者时间、空间、等级或其它的限制。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 薄膜晶体管及制作方法和薄膜晶体管阵列基板及制作方法

- 一种薄膜晶体管的制作方法及薄膜晶体管