一种复合材料层合板开孔件极限载荷确定方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及一种复合材料层合板开孔件极限载荷确定方法,属于复合材料力学性能分析技术领域。

背景技术

在航空领域,飞行器上的结构关于复合材料的应用已十分普遍。纤维增强树脂基复合材料具有高比模量和比强度、优良的能量吸收性能,特别是各向刚度与强度可设计性等特点,广泛应用在航空航天、军事、海洋、土木和机械等工程领域。近年来针对复合材料层合板提出的损伤本构模型未能合理考虑复合材料存在的非线性力学行为、面外应力的影响、合适的失效准则及损伤演化。现有研究表明,如果模型未考虑非线性效应可能会低估复合材料结构的能量吸收能力;ABAQUS软件使用二维Hashin准则来判断层内损伤的起始萌生,二维Hashin准则虽然可以区分纤维与基体的不同损伤模式,但无法说明损伤产生的物理机制,对于适当的横向压缩能抑制剪切破坏发生的现象无法给出较为合理的解释。因此,如何准确预测试验件的极限载荷,需要运用较有优势的三维Hashin失效准则和Ye分层失效准则,对有非线性力学行为的复合材料进行极限载荷的预测。

发明内容

本发明的目的在于,克服现有技术存在的技术缺陷,解决上述技术问题,提出一种复合材料层合板开孔件极限载荷确定方法。

本发明具体采用如下技术方案:一种复合材料层合板开孔件极限载荷确定方法,包括如下步骤:

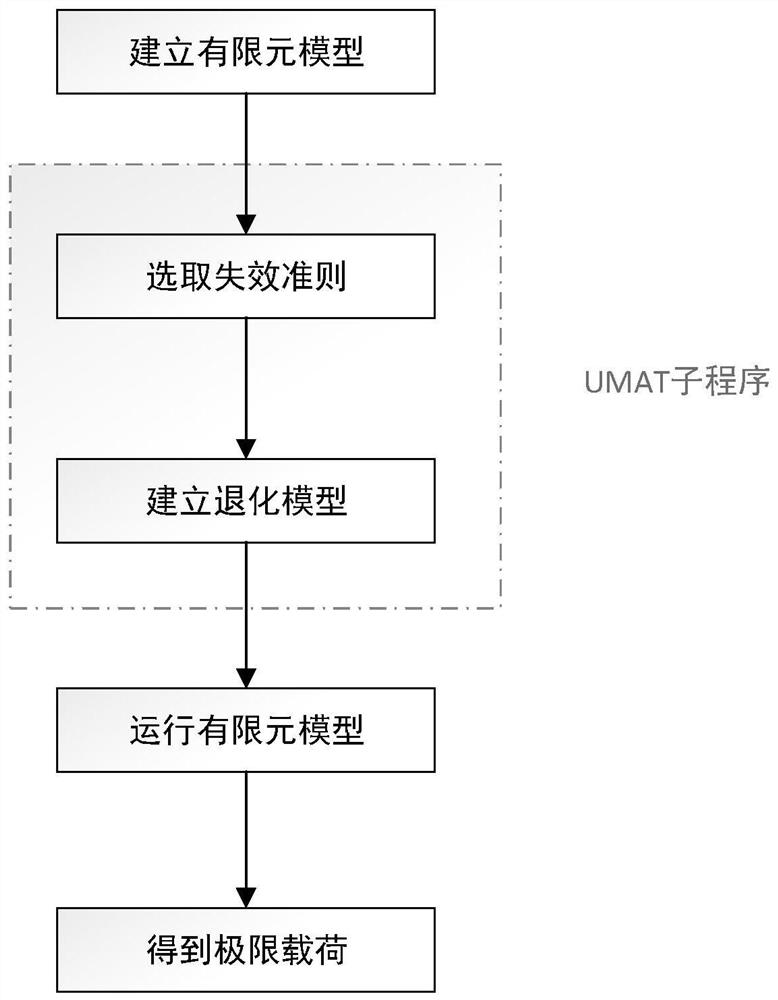

步骤SS1:建立复合材料层合板开孔件有限元模型;

步骤SS2:建立复合材料损伤本构模型;

步骤SS3:基于ABAQUS-UMAT有限元用户动态子程序模块,使用FORTRAN语言编写用户自定义子程序实现步骤SS2提出的损伤本构模型,求解应力、应变和损伤;

步骤SS4:对所述有限元模型进行计算,预测复合材料层合板开孔件极限载荷。

作为一种较佳的实施例,所述步骤SS1具体包括:

复合材料层合板的铺层角度沿厚度方向中平面对称布置,并且每一层厚度方向只划分一个单元;

网格类型为C3D8R,对孔边周围区域进行网格细化;

建立参考点与自由端面之间加载方向位移一致性约束条件:受拉荷载均采用位移加载方式,左加载面施加固支约束,右端自由端面外设置一个参考点,然后把参考点和端面进行绑定,在Abaqus/CAE模块中,采用creat constraint方法建立coupling耦合约束方程,此时,将位移荷载施加在参考点上,同时只要输出参考点上的位移和反力即U和RF1,就能够获得加载端面上的位移与反力。

作为一种较佳的实施例,所述步骤SS2具体包括:

步骤SS21:建立含损伤的复合材料层合板本构关系;

步骤SS22:建立三维Hashin强度失效准则来判断纤维和基体损伤,Ye分层失效准则来判断分层损伤;

步骤SS23:建立剪切非线性模型;

步骤SS24:建立连续损伤退化模型。

作为一种较佳的实施例,所述步骤SS21具体包括:

复合材料应力-应变本构方程为:σ=C(d):ε

其中,符号“:”表示对两个张量指标的缩并计算;σ是有效应力张量;

作为一种较佳的实施例,所述步骤SS21具体还包括:

把损伤变量引入刚度矩阵,使刚度随着损伤的发展而逐渐变弱,即:

C(d)=M

其中,M

复合材料主坐标系中单层板的三维正交各项异性损伤本构模型如下:

所述复合材料主坐标系为单向板的自然坐标系x

其中:

其中,σ

作为一种较佳的实施例,所述步骤SS22具体包括:

(a)对于纤维拉伸和压缩,损伤初始判据为:

纤维拉伸失效(ε

纤维压缩失效(ε

(b)对于基体拉伸和压缩,损伤初始判据为:

基体拉伸失效(ε

基体压缩失效(ε

(c)分层损伤初始判据:

拉伸引起分层失效(ε

压缩引起分层失效(ε

式中:f

作为一种较佳的实施例,所述步骤SS23具体包括:

所述剪切非线性模型具体建立方式为:

考虑剪切非线性后的剪切模量G的表达式为:

式中的τ和γ分别为剪应变和剪应力,G

作为一种较佳的实施例,所述步骤SS24具体包括:

所述连续损伤退化模型的具体建立方式为:

其中:L

作为一种较佳的实施例,所述步骤SS3具体包括:

开始当前增量步,读取前一时刻收敛状态量及当前增量步中应变增量,更新应变和有效应力;

根据有效应力代入到步骤SS2的步骤SS22、步骤SS23判断是否有损伤出现,如有损伤出现再通过步骤SS2的步骤SS24更新损伤变量,再通过有效应力和损伤变量计算名义应力。

作为一种较佳的实施例,所述步骤SS4具体包括:

将步骤SS1建立的复合材料层合板有限元模型文件和步骤SS3建立的ABAQUS-UMAT用户子程序联合,完成对复合材料层合板失效强度的预测;先在ABAQUS软件里面建立复合材料层合板有限元模型,然后调用编写好的子程序进行应力应变分析,最后得到的载荷位移曲线就是该模型的力学行为反应,得到的最大值为极限载荷。

本发明所达到的有益效果:第一,对于ABAQUS内嵌的基于二维Hashin失效准则的二维弹性损伤本构,本发明基于更准确的三维Hashin失效准则和Ye分层失效准则连续退化模型以及包含剪切非线性效应的三维损伤本构,更符合工程实际。第二,本发明利用ABAQUS-UMAT用户自定义子程序来数值实现所建立的三维损伤本构模型,具有更高的计算效率和计算精度。

附图说明

图1是本发明的一种复合材料层合板开孔件极限载荷确定方法的流程图;

图2是ABAQUS用户材料的子程序流程图;

图3是试件几何尺寸图;

图4是利用本文确定方法计算得到的层合板的仿真与试验载荷位移曲线对比图。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

在ABAQUS中建立有限元模型。所试验的试件为含缺口的复合材料层合板,层合板的几何尺寸和纤维铺层顺序见表1。材料弹性常数和强度参数见表2和表3。

表1复合材料层合板试件几何尺寸和铺层顺序表

表2复合材料材料弹性系数表

表3复合材料强度参数表

对图3何模型进行有限元网格划分,网格类型为C3D8R,属性中选择了增强沙漏控制。

模型的边界条件为:一端固支,另一端采用参考点与面耦合的方式。对参考点施加拉伸载荷,并最终输出参考点的载荷位移曲线图。

载荷采用施加位移载荷的形式。位移载荷须适中,若载荷过小,则无法达到材料的失效强度极限,无法判定材料的失效起始点和最终失效载荷:若载荷过大,则可能导致计算不收敛。本例中拟对模型采用2mm的位移载荷。

利用ABAQUS/STANDRAD计算模拟复合材料层合板的拉伸失效过程,利用用户子程序UMAT读取当前应变增量,更新应变和有效应力,根据有效应力判别单元是否进入损伤,进入损伤阶段则根据损伤演化模型计算损伤变量,从而得到名义应力,最后可得到模型的载荷-位移曲线。

图4为利用本文计算方法得到的层合板的仿真与试验载荷位移曲线对比图。从图4中可以发现,仿真的载荷-位移曲线中的非线性关系拟合较好。

本发明是在ABAQUS软件的基础上进行的用户子程序的开发,提出的三维损伤本构模型同时考虑了剪切非线性效应和损伤累积导致的材料性能退化的影响,能理想的预测复合材料层合板的失效强度,为深入阐明复合材料结构的损伤失效特性,提升轻量化强度设计水平提供了技术支撑。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种复合材料层合板开孔件极限载荷确定方法

- 基于最大应力准则的复合材料层合板极限载荷计算方法