一种节能环保污泥干化压型设备

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及污泥干化处理技术领域,具体是涉及一种节能环保污泥干化压型设备。

背景技术

随着生活水平的不断提高和人们环保意识的逐渐增强,人们对周边生活环境和生存空间质量都非常关注。面对日益恶化的各种环境,改善和治理的呼声越来越高。其中水体环境的保护和治污尤显突出。城市及其周围地区各种水体环境(包括水库、湖泊、河道、沟渠等)由于治理难度大,多年未治理使得大量淤泥沉积于水底,严重影响水体环境,使得水质变黑发臭,扰民问题时有发生。

自20世纪90年代以来,国内有些城市开始关注此问题,采取各种方式对城市水体进行清淤治理,如北京的六海、杭州的西湖、昆明的滇池、南京的玄武湖、南昌的八一湖、长春的南湖等等。

但是现有技术中并无有效的淤泥处理利用装置,不利于城市环保,淤泥既是一种废弃物,也是一种可以重新利用的资源。

现有的淤泥烘干装置中,淤泥只经过初步脱水处理后,就进行就地掩埋,此种方式需要征用大量的土地,浪费资源,在脱水处理中,大部分的烘干装置只能将淤泥中的水分除到百分之八十左右,烘干效果差,且耗能大,不利于实现节能的目的。

因此,有必要设计一种节能环保污泥干化压型设备,用来解决上述问题。

发明内容

为解决上述技术问题,提供一种节能环保污泥干化压型设备,本技术方案解决了现有的淤泥烘干装置中,淤泥只经过初步脱水处理后,就进行就地掩埋,不利于城市环保,淤泥既是一种废弃物,也是一种可以重新利用的资源,此种方式需要征用大量的土地,浪费资源,在脱水处理中,大部分的烘干装置只能将淤泥中的水分除到百分之八十左右,烘干效果差,且耗能大,不利于实现节能等问题。

为达到以上目的,本发明采用的技术方案为:

提供了一种节能环保污泥干化压型设备,包括:

机架;

烘干处理室,固定设置在机架上,烘干处理室的一侧侧壁上方安装有淤泥导料管,烘干处理室两侧侧壁上对称设置有加热板,用于为烘干淤泥提供场所,淤泥导料管将待烘干的淤泥导入烘干处理室内,加热板用于对加热板内部淤泥进行加热烘干;

多层次烘干机构,安装在烘干处理室内;

分料收集机构,设置在机架上,位于烘干处理室的正下方,用于定量接收烘干处理室中烘干处理后的淤泥,并将分离的淤泥传送出设备,实现下料功能;

压实机构,设置在机架上,位于分料收集机构的正上方,用于将分料收集机构接收的淤泥进行压实,以便于将淤泥压实成能够利用的砖块;

多层次烘干机构包括:

第一金属导料板,倾斜设置在烘干处理室内,第一金属导料板的接料端位于淤泥导料管的下料端的正下方,用于接收淤泥导料管导入烘干处理室中的淤泥;

抹匀铺平组件,设置在烘干处理室上,用于将导入第一金属导料板上的淤泥进行铺平,以便于使淤泥受热更加均匀,提高烘干效率;

第二金属导料板,倾斜设置在烘干处理室内,第二金属导料板的倾斜方向与第一金属导料板的倾斜方向相反,第二金属导料板位于第一金属导料板的正下方,第二金属导料板的接料端位于第一金属导料板的出料端的正下方,用于接收第一金属导料板上下落的淤泥,使得淤泥进一步进行加热烘干;

翻料组件,设置在烘干处理室上,位于第二金属导料板接料端的正上方,位于第一金属导料板出料端的旁侧,用于将第一金属导料板中下料的淤泥进行翻转后导入第二金属导料板上,进一步提高淤泥烘干效率;

振动组件,设有两组,两组振动组件分别设置在第一金属导料板和第二金属导料板下方,用于带动第一金属导料板和第二金属导料板实现振动,使得淤泥下落更加顺畅;

定量下料组件,设置在烘干处理室底端,位于第二金属导料板出料端的正下方,用于接收第二金属导料板出料的淤泥,并间歇性的将收集的淤泥下落至分料收集机构中。

作为一种节能环保污泥干化压型设备的一种优选方案,抹匀铺平组件包括:

第一转轴,水平设置在烘干处理室上,第一转轴的两端分别与烘干处理室的两侧侧壁轴接,烘干处理室位于第一金属导料板正上方,烘干处理室的轴线方向与烘干处理室的长度方向垂直,第一转轴的端部通过固定螺栓与烘干处理室的侧壁固定连接;

抹平板,倾斜设置在烘干处理室内,抹平板的一端固定安装在第一转轴上,抹平板的另一端位于第一金属导料板正上方,用于对第一金属导料板上的淤泥进行抹平操作;

旋转刻度板,固定安装在烘干处理室侧壁上,位于第一转轴的旁侧,第一转轴的端部上设有与旋转刻度板相对应的刻度针。

作为一种节能环保污泥干化压型设备的一种优选方案,抹匀铺平组件还包括旋转驱动装置、第二转轴和搅拌抹匀桨,旋转驱动装置固定设置在烘干处理室的顶端,第二转轴轴接在烘干处理室顶端,第二转轴的轴线方向与第一金属导料板的方向垂直,搅拌抹匀桨固定安装在第二转轴的底端,旋转驱动装置的输出端与第二转轴的顶端传动连接,搅拌抹匀桨位于第一金属导料板的正上方。

作为一种节能环保污泥干化压型设备的一种优选方案,翻料组件包括旋转驱动器、第三转轴和翻转辊,旋转驱动器水平固定安装在烘干处理室侧壁,第三转轴水平设置在烘干处理室内部,第三转轴的两端分别与烘干处理室的两侧侧壁轴接,第三转轴的轴线方向与烘干处理室的长度方向垂直,第三转轴位于第二金属导料板的接料端的正上方,旋转驱动器的输出端与第三转轴的其中一端固定连接,翻转辊水平固定安装在第三转轴的中部,翻转辊与第三转轴共轴线。

作为一种节能环保污泥干化压型设备的一种优选方案,振动组件包括支撑架、缓冲弹簧和振动电机,支撑架设置在烘干处理室内,支撑架的底端与烘干处理室内部底端固定连接,支撑架上方的四个端部分别与第一金属导料板或第二金属导料板底面的四个端部固定连接,缓冲弹簧设有四个,四个缓冲弹簧分别竖直套设在支撑架的四个端部,振动电机倾斜固定安装在第一金属导料板或第二金属导料板的底部。

作为一种节能环保污泥干化压型设备的一种优选方案,定量下料组件包括有矩形下料通道、水平开合门和电驱开合驱动装置,矩形下料通道竖直固定安装在烘干处理室的底端,矩形下料通道位于第二金属导料板下料端的正下方,水平开合门水平设置在矩形下料通道的下方,水平开合门与矩形下料通道滑动连接,电驱开合驱动装置水平固定安装在烘干处理室的底端,电驱开合驱动装置的输出端与水平开合门远离矩形下料通道一侧的侧壁固定连接。

作为一种节能环保污泥干化压型设备的一种优选方案,分料收集机构包括有第一安装架、第一传送带、第二传送带和承载组件,第一安装架固定安装在机架上,第一传送带和第二传送带均水平设置在第一安装架上,第二传送带位于第一传送带的正下方,第一传送带位于烘干处理室的正下方,承载组件设有若干组,若干组承载组件均匀分布在第一传送带的若干个输出端上。

作为一种节能环保污泥干化压型设备的一种优选方案,承载组件包括固定板、限位矩形框、承载板和电动顶升装置,固定板水平固定安装在第一传送带的输出端上,限位矩形框固定安装在固定板的上方,承载板水平设置在固定板的正上方,承载板位于限位矩形框内,限位矩形框的内框大小与承载板大小一致,电动顶升装置竖直设置在固定板中部,电动顶升装置的输出端与承载板的底端固定连接。

作为一种节能环保污泥干化压型设备的一种优选方案,承载组件还包括有抵触杆,抵触杆竖直固定安装在固定板上,抵触杆的顶端能够与承载板的底端贴合。

作为一种节能环保污泥干化压型设备的一种优选方案,压实机构包括有第二安装架、驱动推送装置、升降板和加热压实板,第二安装架固定安装在机架上,驱动推送装置竖直固定安装在第二安装架的顶端,升降板水平设置在第二安装架下方,升降板位于分料收集机构的正上方,加热压实板水平固定安装在升降板的底端,加热压实板的大小与承载板大小一致,驱动推送装置的输出端与升降板的顶端固定连接。

本发明与现有技术相比具有的有益效果是:

本发明所示的一种节能环保污泥干化压型设备,能够对淤泥进行加热烘干操作,并能将烘干后的淤泥压实成型,制成淤泥砖块,实现了废物利用,能够对淤泥进行分层翻转烘干加热,使其受热更加均匀,提高烘干效率,起到环保功能,能够利用同一热源实现多次加热,避免造成资源浪费。

附图说明

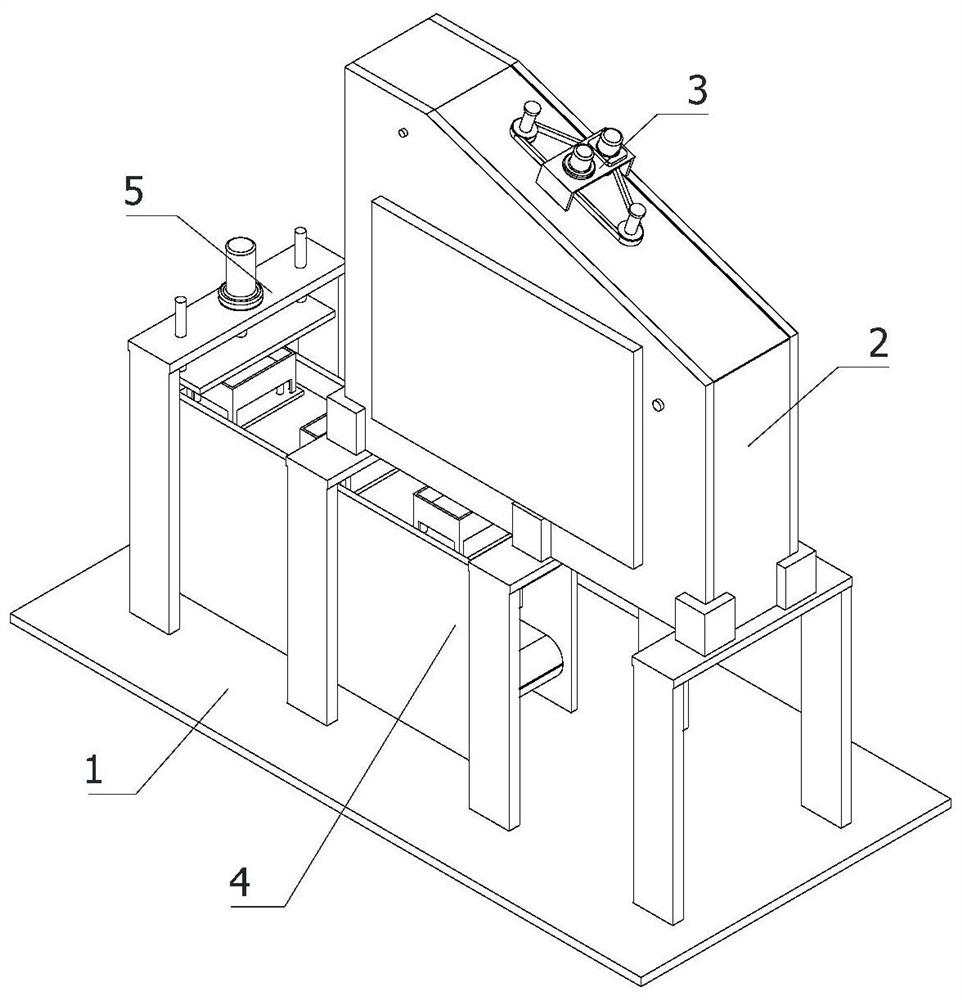

图1为本发明的立体结构示意图一;

图2为本发明的立体结构示意图二;

图3为本发明的正视图;

图4为本发明的部分结构正视图;

图5为本发明的烘干处理室及多层次烘干机构的立体结构示意图;

图6为本发明的抹匀铺平组件的立体结构示意图;

图7为本发明的翻料组件和振动组件的立体结构示意图;

图8为本发明的定量下料组件的立体结构示意图;

图9为本发明的分料收集机构和压实机构的立体结构示意图;

图10为本发明的承载组件的立体结构示意图。

图中标号为:

1-机架;2-烘干处理室;3-多层次烘干机构;4-分料收集机构;5-压实机构;6-淤泥导料管;7-加热板;8-第一金属导料板;9-第二金属导料板;10-第一转轴;11-抹平板;12-旋转刻度板;13-旋转驱动装置;14-第二转轴;15-搅拌抹匀桨;16-旋转驱动器;17-第三转轴;18-翻转辊;19-支撑架;20-缓冲弹簧;21-振动电机;22-矩形下料通道;23-水平开合门;24-电驱开合驱动装置;25-第一安装架;26-第一传送带;27-第二传送带;28-固定板;29-限位矩形框;30-承载板;31-电动顶升装置;32-抵触杆;33-第二安装架;34-驱动推送装置;35-升降板;36-加热压实板。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

参照图1-图4所示的一种节能环保污泥干化压型设备,包括:

机架1;

烘干处理室2,固定设置在机架1上,烘干处理室2的一侧侧壁上方安装有淤泥导料管6,烘干处理室2两侧侧壁上对称设置有加热板7,用于为烘干淤泥提供场所,淤泥导料管6将待烘干的淤泥导入烘干处理室2内,加热板7用于对加热板7内部淤泥进行加热烘干;

多层次烘干机构3,安装在烘干处理室2内;

分料收集机构4,设置在机架1上,位于烘干处理室2的正下方,用于定量接收烘干处理室2中烘干处理后的淤泥,并将分离的淤泥传送出设备,实现下料功能;

压实机构5,设置在机架1上,位于分料收集机构4的正上方,用于将分料收集机构4接收的淤泥进行压实,以便于将淤泥压实成能够利用的砖块;

多层次烘干机构3包括:

第一金属导料板8,倾斜设置在烘干处理室2内,第一金属导料板8的接料端位于淤泥导料管6的下料端的正下方,用于接收淤泥导料管6导入烘干处理室2中的淤泥;

抹匀铺平组件,设置在烘干处理室2上,用于将导入第一金属导料板8上的淤泥进行铺平,以便于使淤泥受热更加均匀,提高烘干效率;

第二金属导料板9,倾斜设置在烘干处理室2内,第二金属导料板9的倾斜方向与第一金属导料板8的倾斜方向相反,第二金属导料板9位于第一金属导料板8的正下方,第二金属导料板9的接料端位于第一金属导料板8的出料端的正下方,用于接收第一金属导料板8上下落的淤泥,使得淤泥进一步进行加热烘干;

翻料组件,设置在烘干处理室2上,位于第二金属导料板9接料端的正上方,位于第一金属导料板8出料端的旁侧,用于将第一金属导料板8中下料的淤泥进行翻转后导入第二金属导料板9上,进一步提高淤泥烘干效率;

振动组件,设有两组,两组振动组件分别设置在第一金属导料板8和第二金属导料板9下方,用于带动第一金属导料板8和第二金属导料板9实现振动,使得淤泥下落更加顺畅;

定量下料组件,设置在烘干处理室2底端,位于第二金属导料板9出料端的正下方,用于接收第二金属导料板9出料的淤泥,并间歇性的将收集的淤泥下落至分料收集机构4中。

参照图5-图6所示的抹匀铺平组件包括:

第一转轴10,水平设置在烘干处理室2上,第一转轴10的两端分别与烘干处理室2的两侧侧壁轴接,烘干处理室2位于第一金属导料板8正上方,烘干处理室2的轴线方向与烘干处理室2的长度方向垂直,第一转轴10的端部通过固定螺栓与烘干处理室2的侧壁固定连接;

抹平板11,倾斜设置在烘干处理室2内,抹平板11的一端固定安装在第一转轴10上,抹平板11的另一端位于第一金属导料板8正上方,用于对第一金属导料板8上的淤泥进行抹平操作;

旋转刻度板12,固定安装在烘干处理室2侧壁上,位于第一转轴10的旁侧,第一转轴10的端部上设有与旋转刻度板12相对应的刻度针。在抹匀铺平组件工作时,通过导入烘干处理室2内部的淤泥的流量控制抹平板11相对于第一金属导料板8的高度,进而控制抹平的高度,从而可以根据需求调整抹平效果,通过第一转轴10上的刻度针在旋转刻度板12上显示的数值可以检测出具体的抹平高度。

参照图5-图6所示的抹匀铺平组件还包括旋转驱动装置13、第二转轴14和搅拌抹匀桨15,旋转驱动装置13固定设置在烘干处理室2的顶端,第二转轴14轴接在烘干处理室2顶端,第二转轴14的轴线方向与第一金属导料板8的方向垂直,搅拌抹匀桨15固定安装在第二转轴14的底端,旋转驱动装置13的输出端与第二转轴14的顶端传动连接,搅拌抹匀桨15位于第一金属导料板8的正上方。在抹匀铺平组件工作时,通过旋转驱动装置13输出带动第二转轴14转动,第二转轴14带动与之固定连接的搅拌抹匀桨15转动,搅拌抹匀桨15将位于第一金属导料板8上传输的淤泥进行搅匀,从而提高淤泥的受热效率,使得淤泥受热更加均匀。

参照图7所示的翻料组件包括旋转驱动器16、第三转轴17和翻转辊18,旋转驱动器16水平固定安装在烘干处理室2侧壁,第三转轴17水平设置在烘干处理室2内部,第三转轴17的两端分别与烘干处理室2的两侧侧壁轴接,第三转轴17的轴线方向与烘干处理室2的长度方向垂直,第三转轴17位于第二金属导料板9的接料端的正上方,旋转驱动器16的输出端与第三转轴17的其中一端固定连接,翻转辊18水平固定安装在第三转轴17的中部,翻转辊18与第三转轴17共轴线。在翻料组件工作时,通过旋转驱动器16输出带动第三转轴17转动,第三转轴17转动带动与之固定连接的翻转辊18转动,翻转辊18将第一金属导料板8上下落的淤泥接住并带动其翻转,然后将翻转后的淤泥导入第二金属导料板9上,从而实现淤泥的翻转下料功能,进一步提高淤泥烘干效率。

参照图7所示的振动组件包括支撑架19、缓冲弹簧20和振动电机21,支撑架19设置在烘干处理室2内,支撑架19的底端与烘干处理室2内部底端固定连接,支撑架19上方的四个端部分别与第一金属导料板8或第二金属导料板9底面的四个端部固定连接,缓冲弹簧20设有四个,四个缓冲弹簧20分别竖直套设在支撑架19的四个端部,振动电机21倾斜固定安装在第一金属导料板8或第二金属导料板9的底部。在第一金属导料板8或第二金属导料板9下料过程中,振动组件带动第一金属导料板8或第二金属导料板9振动,以提高下料效率,防止淤泥堵塞在第一金属导料板8或第二金属导料板9上,振动电机21输出带动第一金属导料板8或第二金属导料板9进行振动,缓冲弹簧20保证第一金属导料板8或第二金属导料板9振动的稳定性,进而实现振动组件的驱动第一金属导料板8或第二金属导料板9振动。

参照图8所示的定量下料组件包括有矩形下料通道22、水平开合门23和电驱开合驱动装置24,矩形下料通道22竖直固定安装在烘干处理室2的底端,矩形下料通道22位于第二金属导料板9下料端的正下方,水平开合门23水平设置在矩形下料通道22的下方,水平开合门23与矩形下料通道22滑动连接,电驱开合驱动装置24水平固定安装在烘干处理室2的底端,电驱开合驱动装置24的输出端与水平开合门23远离矩形下料通道22一侧的侧壁固定连接。在定量下料组件工作时电驱开合驱动装置24输出带动水平开合门23向着矩形下料通道22运动,水平开合门23将矩形下料通道22的底端完全封闭,进而闭合下料的功能,在需要下料时,通过电驱开合驱动装置24带动水平开合门23远离矩形下料通道22,进而实现矩形下料通道22的开合功能。

参照图9-图10所示的分料收集机构4包括有第一安装架25、第一传送带26、第二传送带27和承载组件,第一安装架25固定安装在机架1上,第一传送带26和第二传送带27均水平设置在第一安装架25上,第二传送带27位于第一传送带26的正下方,第一传送带26位于烘干处理室2的正下方,承载组件设有若干组,若干组承载组件均匀分布在第一传送带26的若干个输出端上。在分料收集机构4工作时,第一传送带26带动承载组件运动,当承载组件运动至烘干处理室2的出料端下方时,承载组件对下落的淤泥进行承载,当承载完成后,第一传送带26带动承载组件运动至压实机构5的正下方,压实机构5将承载组件中的淤泥进行压实,形成淤泥砖块,第一传送带26带动承载组件运动至翻转状态,承载组件将其上的淤泥砖块推出,淤泥砖块落入第二传送带27上,最终通过第二传送带27运送出设备。

参照图9-图10所示的承载组件包括固定板28、限位矩形框29、承载板30和电动顶升装置31,固定板28水平固定安装在第一传送带26的输出端上,限位矩形框29固定安装在固定板28的上方,承载板30水平设置在固定板28的正上方,承载板30位于限位矩形框29内,限位矩形框29的内框大小与承载板30大小一致,电动顶升装置31竖直设置在固定板28中部,电动顶升装置31的输出端与承载板30的底端固定连接。在承载组件承载烘干处理室2下落淤泥时,限位矩形框29和承载板30作用对淤泥进行承载,经过压实组件输出后形成淤泥砖块,当需要对淤泥砖块进行下料时,通过电动顶升装置31输出带动承载板30向下推出,进而将位于内部的砖块推出,实现淤泥砖块的下料过程。

参照图10所示的承载组件还包括有抵触杆32,抵触杆32竖直固定安装在固定板28上,抵触杆32的顶端能够与承载板30的底端贴合。在下压组件工作时,通过抵触杆32能够对承载板30进行限位,防止将承载板30压出,造成设备损坏。

参照图10所示的压实机构包括有第二安装架33、驱动推送装置34、升降板35和加热压实板36,第二安装架33固定安装在机架1上,驱动推送装置34竖直固定安装在第二安装架33的顶端,升降板35水平设置在第二安装架33下方,升降板35位于分料收集机构4的正上方,加热压实板36水平固定安装在升降板35的底端,加热压实板36的大小与承载板30大小一致,驱动推送装置34的输出端与升降板35的顶端固定连接。在压实机构工作时,通过驱动推送装置34输出带动升降板35竖直下降,进而带动与之固定连接的加热压实板36同步下降,加热压实板36将位于限位矩形框29和承载板30中的淤泥进行加热和压实,从而形成淤泥砖块,实现淤泥砖块的压实功能。

本发明的工作原理:

在本设备工作时,淤泥导料管6将待烘干的淤泥导入烘干处理室2内,加热板7用于对加热板7内部淤泥进行加热烘干,抹匀铺平将导入第一金属导料板8上的淤泥进行铺平,以便于使淤泥受热更加均匀,提高烘干效率,通过旋转驱动器16输出带动第三转轴17转动,第三转轴17转动带动与之固定连接的翻转辊18转动,翻转辊18将第一金属导料板8上下落的淤泥接住并带动其翻转,然后将翻转后的淤泥导入第二金属导料板9上,从而实现淤泥的翻转下料功能,振动组件带动第一金属导料板8或第二金属导料板9振动,以提高下料效率,防止淤泥堵塞在第一金属导料板8或第二金属导料板9上,振动电机21输出带动第一金属导料板8或第二金属导料板9进行振动,在定量下料组件工作时电驱开合驱动装置24输出带动水平开合门23向着矩形下料通道22运动,水平开合门23将矩形下料通道22的底端完全封闭,进而闭合下料的功能,在需要下料时,通过电驱开合驱动装置24带动水平开合门23远离矩形下料通道22,进而实现矩形下料通道22的开合功能,第一传送带26带动承载组件运动,当承载组件运动至烘干处理室2的出料端下方时,承载组件对下落的淤泥进行承载,当承载完成后,第一传送带26带动承载组件运动至压实机构5的正下方,压实机构5将承载组件中的淤泥进行压实,在承载组件承载烘干处理室2下落淤泥时,限位矩形框29和承载板30作用对淤泥进行承载,经过压实组件输出后形成淤泥砖块,当需要对淤泥砖块进行下料时,通过电动顶升装置31输出带动承载板30向下推出,进而将位于内部的砖块推出,实现淤泥砖块的下料过程,形成淤泥砖块,第一传送带26带动承载组件运动至翻转状态,承载组件将其上的淤泥砖块推出,淤泥砖块落入第二传送带27上,最终通过第二传送带27运送出设备,本发明所示的一种节能环保污泥干化压型设备,能够对淤泥进行加热烘干操作,并能将烘干后的淤泥压实成型,制成淤泥砖块,实现了废物利用,能够对淤泥进行分层翻转烘干加热,使其受热更加均匀,提高烘干效率,起到环保功能,能够利用同一热源实现多次加热,避免造成资源浪费。

本设备/装置/方法通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:

步骤一、在抹匀铺平组件工作时,通过导入烘干处理室2内部的淤泥的流量控制抹平板11相对于第一金属导料板8的高度,进而控制抹平的高度,从而可以根据需求调整抹平效果,通过第一转轴10上的刻度针在旋转刻度板12上显示的数值可以检测出具体的抹平高度。

步骤二、在抹匀铺平组件工作时,通过旋转驱动装置13输出带动第二转轴14转动,第二转轴14带动与之固定连接的搅拌抹匀桨15转动,搅拌抹匀桨15将位于第一金属导料板8上传输的淤泥进行搅匀,从而提高淤泥的受热效率,使得淤泥受热更加均匀。

步骤三、在翻料组件工作时,通过旋转驱动器16输出带动第三转轴17转动,第三转轴17转动带动与之固定连接的翻转辊18转动,翻转辊18将第一金属导料板8上下落的淤泥接住并带动其翻转,然后将翻转后的淤泥导入第二金属导料板9上,从而实现淤泥的翻转下料功能,进一步提高淤泥烘干效率。

步骤四、在第一金属导料板8或第二金属导料板9下料过程中,振动组件带动第一金属导料板8或第二金属导料板9振动,以提高下料效率,防止淤泥堵塞在第一金属导料板8或第二金属导料板9上,振动电机21输出带动第一金属导料板8或第二金属导料板9进行振动,缓冲弹簧20保证第一金属导料板8或第二金属导料板9振动的稳定性,进而实现振动组件的驱动第一金属导料板8或第二金属导料板9振动。

步骤五、在定量下料组件工作时电驱开合驱动装置24输出带动水平开合门23向着矩形下料通道22运动,水平开合门23将矩形下料通道22的底端完全封闭,进而闭合下料的功能,在需要下料时,通过电驱开合驱动装置24带动水平开合门23远离矩形下料通道22,进而实现矩形下料通道22的开合功能。

步骤六、在分料收集机构4工作时,第一传送带26带动承载组件运动,当承载组件运动至烘干处理室2的出料端下方时,承载组件对下落的淤泥进行承载,当承载完成后,第一传送带26带动承载组件运动至压实机构5的正下方,压实机构5将承载组件中的淤泥进行压实,形成淤泥砖块,第一传送带26带动承载组件运动至翻转状态,承载组件将其上的淤泥砖块推出,淤泥砖块落入第二传送带27上,最终通过第二传送带27运送出设备。

步骤七、在承载组件承载烘干处理室2下落淤泥时,限位矩形框29和承载板30作用对淤泥进行承载,经过压实组件输出后形成淤泥砖块,当需要对淤泥砖块进行下料时,通过电动顶升装置31输出带动承载板30向下推出,进而将位于内部的砖块推出,实现淤泥砖块的下料过程。

步骤八、在下压组件工作时,通过抵触杆32能够对承载板30进行限位,防止将承载板30压出,造成设备损坏。

步骤九、在压实机构工作时,通过驱动推送装置34输出带动升降板35竖直下降,进而带动与之固定连接的加热压实板36同步下降,加热压实板36将位于限位矩形框29和承载板30中的淤泥进行加热和压实,从而形成淤泥砖块,实现淤泥砖块的压实功能。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种节能环保污泥干化压型设备

- 一种污泥干化节能环保烘干设备