石墨材料的制造方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及石墨材料的制造方法。

背景技术

与其它二次电池相比,锂离子二次电池具有高电压、高能量密度这样优异的特性,因此广泛普及作为电池设备的电源。近年来,锂离子二次电池逐渐被用于车载用途,快速充放电特性、循环特性变得比以往更为重要。

上述锂离子二次电池的负极材料通常使用碳材料。其中,石墨由于充放电特性优异且显示出高放电容量和电位平坦性而被广泛使用。作为用作负极材料的石墨,可列举出:天然石墨、人造石墨等石墨粒子、对以焦油、沥青作为原料的中间相沥青、中间相微球进行热处理而得到的整体中间相石墨质粒子、中间相微球石墨质粒子、将粒子状、纤维状的中间相沥青进行氧化不熔化后经热处理而得到的中间相石墨质粒子、中间相石墨质纤维、以及用焦油、沥青等覆盖天然石墨、人造石墨后进行热处理而得到的复合石墨质粒子等。

在这些石墨材料当中,特别是中间相微球石墨质粒子因粒子内的晶体结构向随机方向生长,因此在提高电极密度时难以与集电体平行地取向,具有循环特性优异的特征。另一方面,与天然石墨相比,结晶性低且放电容量小。另外,由于中间相微球石墨质粒子的形状为球状,因此粒子之间的接触点不足,具有快速充放电特性变差的倾向。

因此,目前为止也进行了用于提高中间相微球石墨质粒子的放电容量及快速充放电特性的尝试。

关于放电容量,已知通过添加铁、铝、镍、钴、硅等金属或金属化合物作为石墨化催化剂而提高石墨化度的方法。例如,专利文献1中公开了通过以特定比率使用铁元素和硅元素作为石墨化催化剂而特别提高放电容量的技术。然而,对快速充放电特性的效果并不明确。

另外,作为提高快速充放电特性的技术,已知将气相成长碳纤维等导电材料与石墨材料配合或进行复合化而使用的方法(专利文献2)。然而,由于导电材料本身的放电容量、初始充放电效率比石墨材料低,因此它们的特性与添加量相应地降低。即,现有技术中难以兼顾放电容量和快速充放电特性。

另外,专利文献3中公开了通过机械能量使由石墨化产生的微小隆起物脱落、并进一步分离,从而得到快速充放电特性优异的微小石墨质粒子的方法。然而,这样的微粒在压制电极时难以提高密度,存在无法提高能量密度的问题。另外,该方法中分离工序的收率极低,无法在工业上实际使用。

现有技术文献

专利文献

专利文献1:日本特开2007-31233号公报

专利文献2:日本特开平4-237971号公报

专利文献3:日本特开2007-191369号公报

发明内容

发明所要解决的课题

本发明是鉴于上述的情况而完成的,其目的在于提供:作为锂离子二次电池用负极材料可以获得高电极密度、高放电容量、优异的快速充放电特性、而且在工业上也简便且廉价的石墨材料的制造方法。

用于解决课题的方法

本发明提供以下的[1]~[6]。

[1]一种石墨材料的制造方法,该方法包括:

粉碎工序,将中间相微球烧成物进行粉碎;

石墨化工序,在硅元素及铁元素的存在下将所述粉碎工序中得到的粉碎物进行石墨化;以及

破碎工序,将所述石墨化工序中得到的石墨化物进行破碎。

[2]根据[1]所述的石墨材料的制造方法,其中,

所述粉碎物的平均粒径为10μm以上且15μm以下。

[3]根据[1]或[2]所述的石墨材料的制造方法,其中,

所述硅元素的添加量相对于所述粉碎物100质量份为1质量份以上且5质量份以下,

所述铁元素的添加量相对于所述粉碎物100质量份为1质量份以上且5质量份以下。

[4]根据[1]~[3]中任一项所述的石墨材料的制造方法,其中,

所述破碎工序包括机械化学处理

[5]根据[1]~[4]中任一项所述的石墨材料的制造方法,其中,

所述石墨材料的平均粒径为10μm以上且15μm以下,d

[6]根据[1]~[5]中任一项所述的石墨材料的制造方法,其中,

所述石墨材料为锂离子二次电池的负极材料

发明的效果

根据本发明的制造方法,能够在工业上也简便且廉价地得到作为锂离子二次电池用负极材料显示出高电极密度、高放电容量、优异的快速充放电特性的石墨材料,且可以满足近年来对二次电池的快速充放电特性的要求。

附图说明

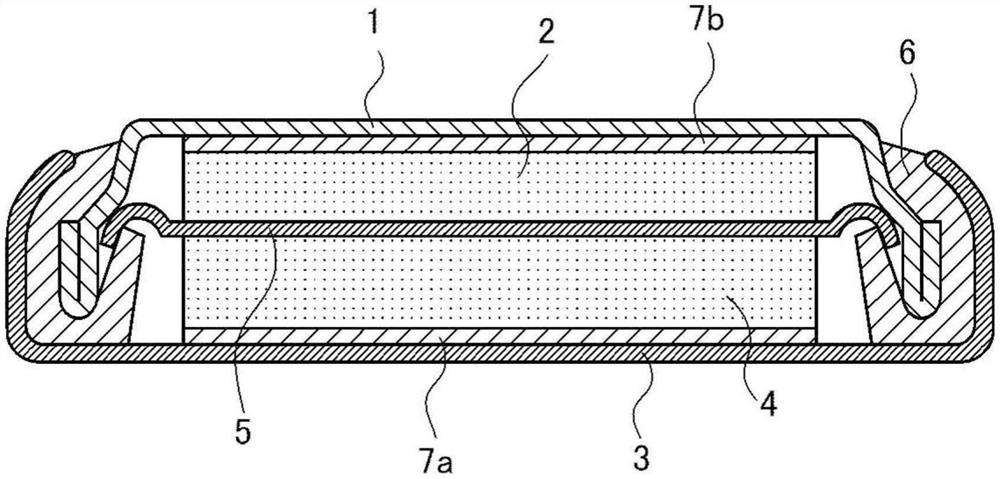

图1是示意性示出实施例中用于充放电试验的纽扣型评价电池的结构的剖面图。

符号说明

1 外装盖

2 工作电极(负极)

3 外装罐

4 对电极(正极)

5 隔板

6 绝缘垫

7a、7b 集电体

具体实施方式

以下,对本发明进行具体说明。

(中间相微球)

作为本发明的初始原料的中间相微球可以通过如下方式得到:将含有0.01~2质量%、优选含有0.3~0.9质量%的游离碳的石油系或煤系的沥青类在350~1000℃、优选在400~600℃、更优选在400~450℃下进行热处理而得到。作为该沥青类,可列举出:煤焦油、焦油轻油、焦油中油、焦油重油、萘油、蒽油、煤焦油沥青、沥青油、氧交联石油沥青、重油等,优选为煤焦油沥青。

中间相微球的平均粒径为20~70μm,优选为30~50μm。粒径小于20μm时,有时放电容量的提高效果不足。

(烧成)

中间相微球在非活性气体氛围下以400~800℃进行1~6小时加热、烧成,制成中间相微球烧成物。通过制成中间相微球烧成物,可以防止石墨化时的熔粘。

(粉碎)

对于本发明的将中间相微球烧成物进行粉碎的工序而言,粉碎的方法没有特别限定,可以使用干式法、湿式法中的任意方法,优选为干式法。粉碎后的平均粒径优选为10~15μm。另外,为了调整平均粒径,还可以进行分级。

(硅元素及铁元素)

本发明的硅元素及铁元素不仅包含这些元素单质,还包含硅化合物及铁化合物。另外,只要在后述的石墨化工序中蒸发,则可以包含其它金属元素,也可以是合金的形态。优选为氧化硅、炭化硅、氧化铁、氢氧化铁、硅铁。

硅元素及铁元素优选为粉状,其平均粒径优选为5μm以下,进一步优选为1μm以下。

相对于中间相微球烧成物的粉碎物100质量份,硅元素及铁元素的添加量换算成元素单体分别优选为1~5质量份。低于1质量份时,有时无法充分获得本发明的效果。超过5质量份时,在石墨化工序中有时石墨材料发生熔粘,电池特性降低。

硅元素及铁元素优选在石墨化前预先与中间相微球烧成物的粉碎物均匀地混合。混合的方法没有特别限定,可以使用搅拌方式、旋转方式、风力方式等的公知的混合机。另外,也可以在粉碎工序之前将中间相微球烧成物、硅元素、铁元素预先混合,同时实施粉碎和混合。

(石墨化)

本发明中的石墨化例如可以采用使用艾奇逊电炉(Acheson furnace)等公知的高温炉进行热处理的方法。由此,硅元素及铁元素会分解/蒸发,因此实质上不残留在得到的石墨材料中。当然,热处理温度为硅元素及铁元素发生蒸发的温度以上,具体而言,为2500℃以上,优选为3000℃以上,更优选为3100℃以上。上限为3300℃。石墨化优选在非氧化性气体氛围中进行。石墨化所需的时间虽不能一概而论,但为1~20小时左右。

需要说明的是,石墨化后是否残留硅元素或铁元素可以通过通常的燃烧分析来加以确认,以灰分计优选低于0.03质量%,进一步优选低于0.01质量%。

(破碎)

本发明包括将石墨化物破碎的工序。其原因在于,石墨化工序中硅元素与碳材料发生反应而石墨粒子彼此熔粘,因此需要再次分离成初级粒子。破碎后的平均粒径与石墨化前的平均粒径相比,优选为0.9~1.0的范围。平均粒径之比低于0.9时,变为过度粉碎,有时初始充放电效率降低。平均粒径之比超过1.0时,破碎变得不充分,有时电极密度降低。

破碎的方法只要能够实现上述平均粒径即可,没有特别限定,可以使用锤磨机、搅拌磨机、喷射式粉碎机、球磨机、珠磨机等公知的粉碎机。优选列举出使用HYBRIDIZATION系统(Hybridization system)(株式会社奈良机械制作所)、Mechanofusion系统(HosokawaMicron公司)、Nobilta(Hosokawa Micron公司)、干磨机(NIPPON COKE&ENGINEERING公司)等机械化学处理机(剪切压缩处理机)的方法。

(石墨材料)

利用本发明的制造方法得到的石墨材料(以下简称为本发明的石墨材料)的结晶性高,显示出光学各向异性。石墨的结晶性可以将广角X射线衍射中的(002)面的平均晶面间距d

这里,广角X射线衍射中的(002)面的平均晶面间距d

另外,本发明的石墨材料为多孔性,作为锂离子二次电池的负极材料,显示出优异的快速充放电特性。本发明的石墨材料的基于BET法的比表面积优选为3m

另外,利用压汞法测得的低于0.1μm的微孔的容积优选为10μL/g以上。上限优选为20μL/g。在比表面积低于3m

另外,本发明的石墨材料的平均粒径优选为10~15μm。

(锂离子二次电池)

本发明的石墨材料可以用作锂离子二次电池的负极材料。对于除负极材料以外的电池的构成要素、即正极材料、电解质、隔板、粘合剂、集电体等没有特别限定,可以应用与锂离子二次电池相关的公知的技术。

实施例

以下通过实施例对本发明进行具体地说明,但本发明不限定于这些实施例。

接着,通过实施例对本发明进行具体说明,但本发明并不限定于这些实施例。另外,以下的实施例及比较例中,如图1所示,制作并评价了单极评价用的纽扣型二次电池,所述单极评价用的纽扣型二次电池由至少在表面的一部分附着有具有本发明的负极材料的负极合剂2的集电体(负极)7b、以及由锂箔形成的对电极(正极)4构成。实际电池可以基于本发明的概念并依据公知的方法来制作。

需要说明的是,在以下的实施例及比较例中,材料的物性利用以下的方法测定。

平均粒径是通过激光衍射式粒度分布直径测得的粒度分布的累积频率以体积百分率计为50%的粒径。

比表面积通过基于氮气吸附的BET法而求出。

广角X射线衍射中的(002)面的平均晶面间距d

0.1μm以下的微孔容积通过压汞法而求出。

(实施例1)

[石墨材料的制作]

将煤焦油沥青在氮气气体氛围中以450℃进行热处理,生成了中间相微球(平均粒径40μm)。接着,使用焦油中油从煤焦油沥青中提取出沥青基质,进一步从焦油中油中分离中间相微球并进行干燥。将该微球在氮气气体氛围中以500℃进行3小时热处理,得到了中间相微球烧成物(平均粒径34μm)。

接着,用锤磨机将该烧成物粉碎,使平均粒径为15μm。将该粉碎物100质量份、二氧化硅4.3质量份(硅元素2质量份)、氧化铁2.9质量份(铁元素2质量份)投入螺旋搅拌机中,混合30分钟。将该混合物填充至石墨坩埚中,利用艾奇逊电炉在3150℃下热处理5小时而进行石墨化。该石墨化物的灰分(燃烧法)低于0.01%。

接着,将上述石墨化物投入Mechanofusion系统(Hosokawa Micron公司)中,以辊圆周速度20m/秒运转30分钟,进行破碎。最后,使破碎物通过53μm的筛子,得到了目标石墨材料。

[负极合剂糊剂的制作]

接着,使用该石墨材料作为负极材料,制作了负极。首先,将负极材料96质量份、作为结合剂的羧甲基纤维素2质量份、以及丁苯橡胶2质量份加入水中,进行搅拌,制备了负极合剂糊剂。接着,以150MPa的压力对涂布在该铜箔上的负极合剂层进行压制。进一步,将铜箔和负极合剂层冲裁成直径15.5mm的圆柱状,制作了具有密合于铜箔的负极合剂层的工作电极(负极)。

[对电极(正极)的制作]

接着,使用上述负极制作了单极评价用的纽扣型二次电池。正极使用了由镍网形成的集电体、及由密合于该集电体的锂金属箔形成的极板。

[电解液/隔板]

对于电解液而言,在碳酸亚乙酯33体积%和碳酸甲乙酯67体积%的混合溶剂中以成为1mol/L的浓度溶解LiPF

[评价电池的结构]

图1示出了纽扣型二次电池作为评价电池的结构。

使绝缘垫6夹在外装盖1与外装罐3的边缘部,将两边缘部铆接进行密封。在其内部从外装罐3的内面起依次层叠由镍网形成的集电体7a、由锂箔形成的圆筒状的对电极(正极)4、含浸有电解液的隔板5、由附着有负极合剂2的铜箔形成的集电体(负极)7b,从而制成电池系统。

上述的评价电池通过以下方式制作:将含浸有电解液的隔板5夹在由集电体7b和负极合剂2形成的工作电极(负极)、与密合于集电体7a的对电极4之间,进行层叠,然后将集电体7b容纳于外装盖1内,将对电极4容纳于外装罐3内,将外装盖1与外装罐3接合,进一步使绝缘垫6插入外装盖1与外装罐3的边缘部,将两边缘部铆接进行密封。

对于通过以上方式制作的评价电池,在25℃的温度下进行以下所示的充放电试验,计算出初始充放电效率、快速充电率、快速放电率。

另外,根据厚度和负极合剂的质量计算出电极密度。

[初始充放电效率]

进行0.9mA的恒定电流充电至电路电压达到0mV后,在电路电压达到0mV的时刻切换成恒定电压充电,进而持续充电至电流值为20μA。根据这期间的通电量求出了每单位质量的充电容量(单位:mAh/g)。然后,停止120分钟。接着,以0.9mA的电流值进行恒定电流放电至电路电压达到1.5V,根据这期间的通电量求出了每单位质量的放电容量(单位:mAh/g)。利用式(1)计算出初始充放电效率。

初始充放电效率(%)=(放电容量/充电容量)×100···(1)

需要说明的是,在该试验中,将使锂离子吸留于负极材料的过程作为充电,将锂离子从负极材料中解吸的过程作为放电。

[快速充电率]

接着,在第2循环中进行快速充电。

将电流值设为6mA,进行恒定电流充电至电路电压达到0mV,求出充电容量,利用式(2)计算出快速充电率。

快速充电率(%)=(快速恒定电流充电容量/初始放电容量)×100···(2)

[快速放电率]

在相同的第2循环中进行了快速放电。

与第1循环同样地切换为恒定电压充电并进行满充电后,将电流值设为12mA,进行了恒定电流放电至电路电压达到1.5V。根据得到的放电容量,利用式(3)计算出快速放电率。

快速放电率(%)=(快速放电容量/初始放电容量)×100···(3)

(实施例2)

在实施例1中,将中间相微球烧成物的粉碎粒径设为10μm。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(实施例3)

在实施例1中,使用了二氧化硅2.1质量份(硅元素1质量份)、氧化铁1.4质量份(铁元素1质量份)来进行与中间相微球烧成体粉碎物的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(实施例4)

在实施例1中,使用了二氧化硅2.1质量份(硅元素1质量份)、氧化铁4.3质量份(铁元素3质量份)来进行与中间相微球烧成体粉碎物的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(实施例5)

在实施例1中,使用了二氧化硅6.4质量份(硅元素3质量份)、氧化铁1.4质量份(铁元素1质量份)来进行与中间相微球烧成体粉碎物的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例1)

在实施例1中,使用了二氧化硅8.6质量份(硅元素4质量份)且未使用氧化铁,进行与中间相微球烧成体粉碎物的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例2)

在实施例1中,使用了氧化铁5.7质量份(铁元素4质量份)且未使用二氧化硅,进行与中间相微球烧成体粉碎物的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例3)

在实施例1中,未使用二氧化硅和氧化铁,仅通过中间相微球烧成物的粉碎物进行石墨化。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例4)

在实施例1中,未将中间相微球烧成物粉碎,进行了与二氧化硅及氧化铁的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例5)

在实施例1中,改变加热条件,生成了平均粒径15μm的中间相微球。通过该微球的分离、干燥、烧成而得到了平均粒径11μm的中间相微球烧成物,然后,未粉碎而进行与二氧化硅及氧化铁的混合。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例6)

在实施例1中,未将石墨化物破碎,除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

(比较例7)

在实施例1中,改变加热条件,将中间相微球的产生粒径设为15μm。在该微球的分离、干燥、烧成后,未进行粉碎以,也未进行二氧化硅及氧化铁的混合,与实施例1同样地利用Mechanofusion系统进行了石墨化物的破碎。除此以外,与实施例1同样地进行了石墨材料的制作和电池特性的评价。

将以上的评价结果示于表1。本发明的石墨材料作为锂离子二次电池用负极材料显示出高电极密度、高放电容量、优异的快速充放电特性。

表1(1-1)

表1(1-2)

- 人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池

- 人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池