一种连续的高炉熔渣余热回收装置

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及余热回收利用技术领域,特别涉及一种连续性的高炉渣余热回收的装置。

背景技术

钢铁炉渣是钢铁生产过程所产生的主要副产品之一,每生产 1t 生铁要副产0.3~0.6t 高炉渣,每生产 1t 钢要副产 0.13t 钢渣,其自身温度比较高,达到 1350℃-1450℃左右,含热量丰富。每吨渣约含有(1.26~1.88)×610 kJ 的显热,相当于45-60kg 标准煤。目前国内外基本上都是采用水冲渣工艺回收炉渣,这种方式存在以下诸多弊端:温度高达1350℃-1450℃的液态高炉渣由出渣口排出,靠高压水将其破碎并冷却,高温之下的大部分的液态水迅速气化成水蒸气排放到大气中,浪费了该部分水蒸气含有的大量热量;水冲渣过程中水压大于 0.2MPa,渣水之比为 1:1,每吨渣需消耗消耗新水 0.8~1.2 吨,水资源浪费问题尤其严重;水冲渣会产生 SO

专利申请200910187586.6公开了一种熔融高炉渣显热回收方法及装置,在传统水冲渣方法进行改进,以气固换热的形式对高炉熔渣进行风冷,熔融高炉渣先在粒化器内进行热量第一次回收,再经过振动流化床进行热量的第二次回收,最后在流化床内进行热量的第三次回收,回收的热能以热风或发电的形式得到再利用或能量转换。

然而上述组合式流化床主要关注热量的分步降低,但是余热转换更重要的是快速换热,才能得到适当的玻璃体含量以二次利用,高炉渣能否在流化床内充分换热成为主要的研究问题。

发明内容

本发明的目的是提供一种连续的高炉熔渣余热回收装置,高效地回收高炉熔渣的高温显热,减少传统方法水冲渣对环境的污染,且换热后的炉渣颗粒可二次开发利用,满足水泥等建筑材料的要求。

为实现上述目的,本发明采用下述技术方案:一种连续的高炉熔渣余热回收装置,包括流化床,所述流化床内设置布风空腔,所述布风空腔上密布出风孔。

作为本发明的一种优选方式,所述流化床的下部连接送风装置,上部连接出风管道;所述送风装置通过管道与所述布风空腔连接。

进一步优选地,所述的布风空腔下方连接下料装置;所述下料装置的边缘设有下料孔。

进一步优选地,所述的下料装置包括上盘,所述上盘固定在所述流化床的内壁上。

进一步优选地,所述的下料装置包括下盘,所述下盘通过支撑轴与上盘连接,能够沿轴线转动。

进一步优选地,所述流化床的上部连接粒化器,所述粒化器的下部和上部分别连接送风装置和出风管道。

进一步优选地,所述的出风管道连接分离装置。

进一步优选地,所述布风空腔的上表面为圆弧形,其侧壁均布出风孔。

进一步优选地,所述流化床的侧壁开设有测压孔。

与现有技术相比,本发明具有的有益效果为:

流化床内设置具有一定弧度的布风空腔,可以在连续工作的情况下减缓流化换热时间,提高流化效果,最终得到合适的玻璃体含量;

通过设置由两块下料盘组成的下料装置,可以实现在连续工作下对下料速度的控制;

本发明的连续性的高炉渣余热回收的装置,可以实现连续的对高炉熔渣进行换热,提高换热效果,得到合适玻璃体含量的冷渣,以待后续作水泥材料的二次利用,换热排出的热风经过过热锅炉以及旋风分离器进行净化后可用作居民供暖或是发电,具有良好的经济效益。

附图说明

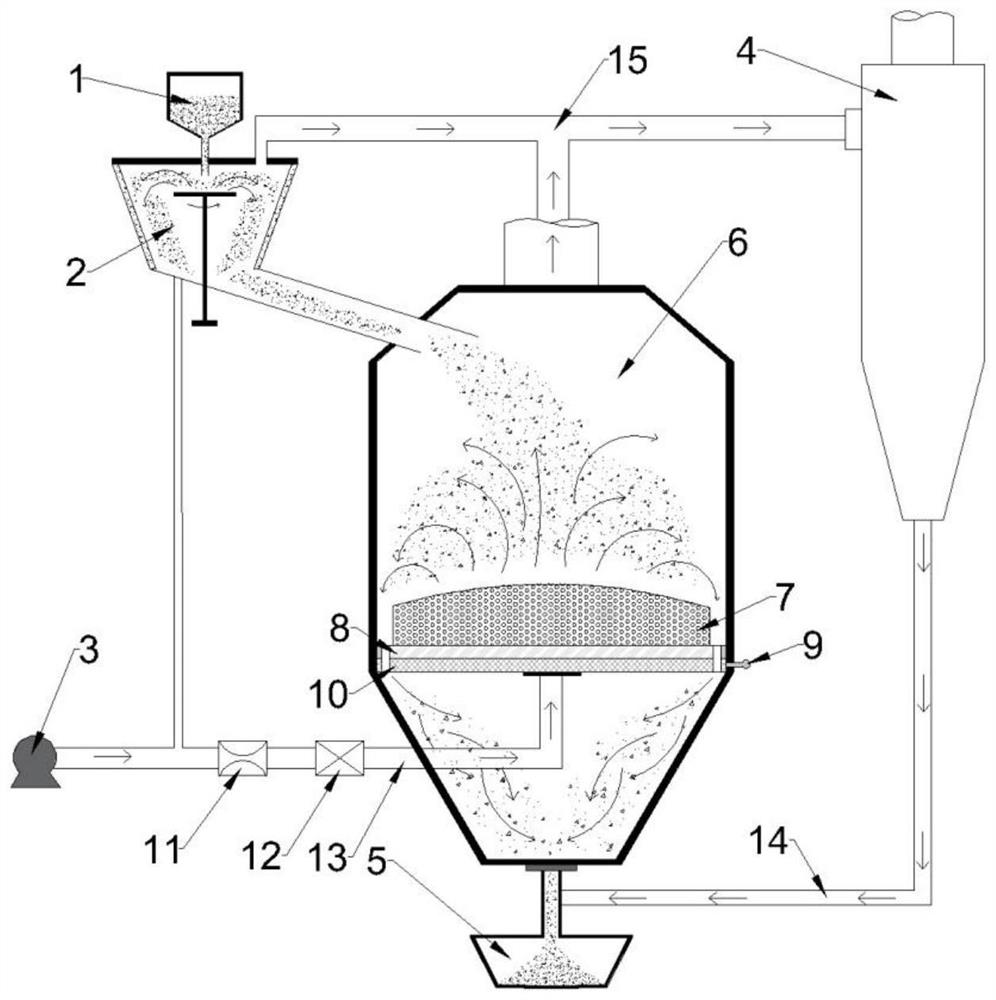

图1是本发明实施例提供的余热回收装置结构示意图;

图2是本发明实施例提供的布风空腔及上盘的结构示意图;

图3是本发明实施例提供的下盘的结构示意图;

图4是本发明实施例提供的的支撑轴的结构示意图。

图中:1-熔渣炉、2-粒化器、3-高压风机、4-旋风分离器、5-收渣罐、6-流化床、7-布风空腔、8-上盘、9-手柄、10-下盘、11-阀门、12-流量计、13-进风管道、14-出渣管、15-出风管道、16-出风孔、17-侧边出风孔、18-下料孔、19-支撑轴、20-进风通道、21-进风口、22-阶梯轴。

具体实施方式:

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明公开内容的理解更加透彻全面。

本发明提供的连续的高炉熔渣余热回收装置,其结构如图1所示,主要包括粒化器2,流化床6,高压风机3,以及旋风分离器4。

其中,流化床6为圆柱形炉体,炉体材质为耐热钢。在流化床6内部设有圆弧形的布风空腔7。布风空腔表面密布2mm的出风孔16,实现均匀布风。布风空腔7与流化床6上方形成主要流化换热空间。将布风空腔设置成一定弧度的圆弧形,其目的是为了让高炉渣慢慢向流化床边缘移动从而完成落渣,寻求最佳弧度可以调整炉渣移动速度,搭配一定的风速使熔融高炉渣在流化床内充分换热。在布风空腔的侧面开有1.5mm的侧边出风孔17,目的是在炉渣掉落时间同时也可进行换热。

在布风空腔7的下方设有下料装置,如图2和3所示,该下料装置由两个结构相同的圆盘构成,分别是上盘8和下盘10。上盘8和下盘10的边缘设有一圈下料孔18,并且在中部留有安装固定的通孔。其中,上盘8的侧边焊接固定在流化床6 的内壁上。上盘和下盘通过支撑轴19连接在一起。

支撑轴19的结构如图4所示,由耐高温的钢材制成,该支撑轴19的上部为中空的进风通道20,下部为实心柱体,直接连接至地面。上部的进风通道20通过进风口21与进风管道13连接。支撑轴19的上端设有阶梯轴22,布风空腔7与上盘8固定在阶梯轴22上。下盘10通过轴承固定在阶梯轴22上。下盘10的侧面连接一个手柄9,手柄9伸出流化床6炉体外,通过手柄9来控制下盘10的转动角度,从而控制上盘和下盘的下料孔18的重合面积,进而控制下料速度。

在流化床6 上分别设有进料口、出风口、出渣口,进料口在流化床6顶部侧边;出风口在流化床6顶部中央。出渣口在流化床6炉体底部。出渣口与收渣罐5连接。

进料口与粒化器2连接。出风口与出风管道15连接。出风管道15连接有过热锅炉和旋风分离器4。

高压风机3通过进风管道13与支撑轴19的进风口21连接。高压风机送出的冷却风经过进风管道13、进风口21及支撑轴的进风通道20进入布风空腔7中,并经布风空腔上的出风孔16进入流化床6的炉体内,用于与高温炉渣进行换热。

粒化器2的下部通过管道与高压风机3连接,上部与出风管道15连接。

旋风分离器4的下部通过出渣管14连接收渣罐5。

流化床6的侧壁上由布风空腔往上每隔40mm开有一个测压孔,其目的是测量能够代表流化效果的参数:床层压降。

进风管道13上安装有流量计12和阀门11,流量计用来测量风量以及风速,阀门用来调整风量。

本发明的连续的高炉熔渣余热回收装置,工作原理如下描述:

熔渣炉1中温度为1400℃~1500℃的熔融高炉渣从经导流管流入粒化器2,在1800~2000转/分钟的转速下,受到离心作用,破碎成1~3mm的炉渣颗粒,颗粒甩在粒化器内壁经过水冷以及由高压风机吹上来的冷风进行风冷,完成第一次余热转换;

上述高炉渣经过第一次换热温度降至大约900℃,经过导流管流入流化床6,在具有一定弧度的布风空腔7上方成流化状态,与冷风进行充分快速的换热,由于布风空腔中间凸起的弧度,炉渣慢慢向炉体边缘移动,落入下料装置的上盘8上,通过手柄9调整上盘8和下盘10边缘的下料孔18重合的角度,来控制炉渣颗粒下落的面积,从而控制出料速度;上述高炉渣经过第二次换热温度降至大约100℃,从出渣口排出落入收渣罐5等待二次利用;

上述两次换热生成的热风通过出风管道15进入旋风分离器4,分离出来的小粒径炉渣经过出渣管14流入收渣罐5。经过旋风分离器4分离净化的、高达400℃左右的热风可用来发电或供暖。

- 一种连续的高炉熔渣余热回收装置

- 一种高炉熔渣水淬废汽余热回收装置