单螺距尾气搅拌装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及搅拌设备领域,尤其是涉及一种单螺距尾气搅拌装置。

背景技术

现有技术中,锂电池原料混合产生的高温尾气需经由气体排放设备排放至净化设备来进行净化处理。在排放过程中,尾气中携带的大量杂质不断粘附在气体排放设备的内壁并持续累积,使得气体排放设备内部的容积不断地减小,从而不断降低气体排放效率,影响气体排放效果。由于粘附的杂质无法清除,当其在气体排放设备的内壁累积到一定程度时,已经极大地影响了气体排放效果,此时则必须更换新的气体排放设备,这不仅涉及高昂的设备成本和人工成本,而且需要将设备停机来进行更换操作,从而大大降低了生产效率。

发明内容

本发明要解决的技术问题是为了克服现有技术中杂质粘附和累积在存储组件内壁,使工作效率降低的缺陷,提供了一种单螺距尾气搅拌装置。

本发明是通过下述技术方案来解决上述技术问题:

一种单螺距尾气搅拌装置,包括动力组件、存储组件及清理组件,清理组件包括搅拌轴和搅拌叶片,搅拌轴一端与动力组件连接,另一端与搅拌叶片连接,搅拌轴与搅拌叶片连接的部分位于存储组件内,搅拌叶片自存储组件的待清理区域的第一端延伸至第二端,动力组件通过搅拌轴带动搅拌叶片旋转,将附着在存储组件内侧壁的粘附物刮落。

本发明中,搅拌叶片自存储组件的待清理区域的第一端延伸至第二端,因此,当动力组件通过搅拌轴带动搅拌叶片旋转时,该搅拌叶片的清理范围覆盖了整个存储组件内侧壁,从而将附着在存储组件内侧壁的粘附物刮落,达到较好的清理效果。

优选地,搅拌叶片外沿与存储组件内侧壁的间隙为8-12mm。

在本方案中,搅拌叶片外沿与存储组件内侧壁的间隙为8-12mm,一方面可以将附着在存储组件内侧壁的粘附物刮落,另一方面又避免了搅拌叶片与存储组件内侧壁相接触,从而发生摩擦和碰撞。

优选地,搅拌叶片为螺旋形带状结构,搅拌叶片螺旋缠绕在搅拌轴上。

本方案采用的螺带式搅拌叶片用料少,搅拌效率高、易清洗,并且在搅拌时具有良好的防附着效果。

优选地,清理组件还包括若干个撑杆,撑杆一端与搅拌轴连接,另一端与搅拌叶片连接。

在本方案中,搅拌轴和搅拌叶片通过撑杆连接,一方面能够可靠地固定搅拌叶片,提高搅拌清理效率;另一方面避免了长时间搅拌后搅拌叶片的松动甚至脱落,从而将存储组件内壁刮伤。

优选地,搅拌叶片为框型结构,搅拌叶片的纵向中心线与搅拌轴的中心线共线。

在本方案中,框型结构的搅拌叶片既能实现对存储组件内侧壁的全覆盖式刮擦,同时还形状简单,具有成本低、易加工的优点。

优选地,存储组件设有排气口和进气口,进气口和所述排气口互相连通,排气口用于与排气组件连接,进气口用于与进气管连接。

本发明在已知的气体排放设备中增加了单螺距尾气搅拌装置,该搅拌装置包括动力组件、存储组件及清理组件,清理组件包括搅拌轴和搅拌叶片,搅拌叶片自存储组件的待清理区域的第一端延伸至第二端,因此当动力组件通过搅拌轴驱动搅拌叶片旋转时,该搅拌叶片的清理范围覆盖了整个存储组件内侧壁,一方面对清理组件内侧壁实现全覆盖式刮擦,从而将粘附的杂质刮落,提高气体排放效率。另一方面,该搅拌装置能够强迫气体对流,加速其从进气口流动到排气口,从而提高气体排出效率。

优选地,该单螺距尾气搅拌装置还包括连接组件,连接组件包括连接法兰和连接管,连接法兰套设于搅拌轴外侧,连接法兰一端与存储组件连接,另一端与连接管第一端连接,连接管第二端与动力组件连接。

在本方案中,在动力组件和存储组件之间设置连接组件,该连接组件可以使动力组件尽可能远离存储组件,从而使动力组件尽量免受排放气体的影响,因此延长动力组件的寿命。

优选地,该连接组件还包括轴套、密封底座、密封压盖和密封介质,轴套与搅拌轴固定连接;密封底座套设在轴套外侧,密封底座第一端与连接法兰连接;密封介质装入轴套与密封底座之间的间隙,密封压盖将密封介质压紧,密封压盖与密封底座第二端连接,防止气体从存储组件泄漏至连接组件。

在本方案中,连接组件进一步设置轴套、密封底座、密封压盖和密封介质之后,可以有效防止气体从存储组件泄漏至连接组件,并进一步泄漏至动力组件,从而延长动力组件的寿命,同时还保证整个气体排放设备的气密性,提高排放效率。

优选地,轴套与密封介质接触的外表面涂覆耐磨层。

在本方案中,轴套与密封介质接触的外表面涂覆耐磨层,可以增加轴套的耐磨性,延长轴套的寿命。

优选地,密封介质为石墨盘根,和/或存储组件设有清理口,清理口处安装清理盖,清理盖可打开或关闭清理口。

本方案采用的石墨盘根具有耐高温、抗腐蚀、密封效果好的优点,因此能够有效防止气体从存储组件泄漏至连接组件和动力组件,延长动力组件的寿命,保证整个气体排放设备的气密性,提高排放效率。

在本方案中,存储组件设置清理口和清理盖,清理盖可打开或关闭清理口,便于对搅拌轴和搅拌叶片检查和清理,提高工作效率。

本发明的积极进步效果在于:

1.单螺距尾气搅拌装置能够及时清理附着在存储组件内壁的粘附物,避免因粘附物累积而降低工作效率。

2.在现有的气体排放设备中设置单螺距尾气搅拌装置能够及时清理附着在存储组件内壁的粘附物,避免因粘附物累积而降低气体排放效率。

3.在现有的气体排放设备中设置单螺距尾气搅拌装置能够强迫气体对流,加速其从进气口流动到排气口,从而提高气体排出效率。

附图说明

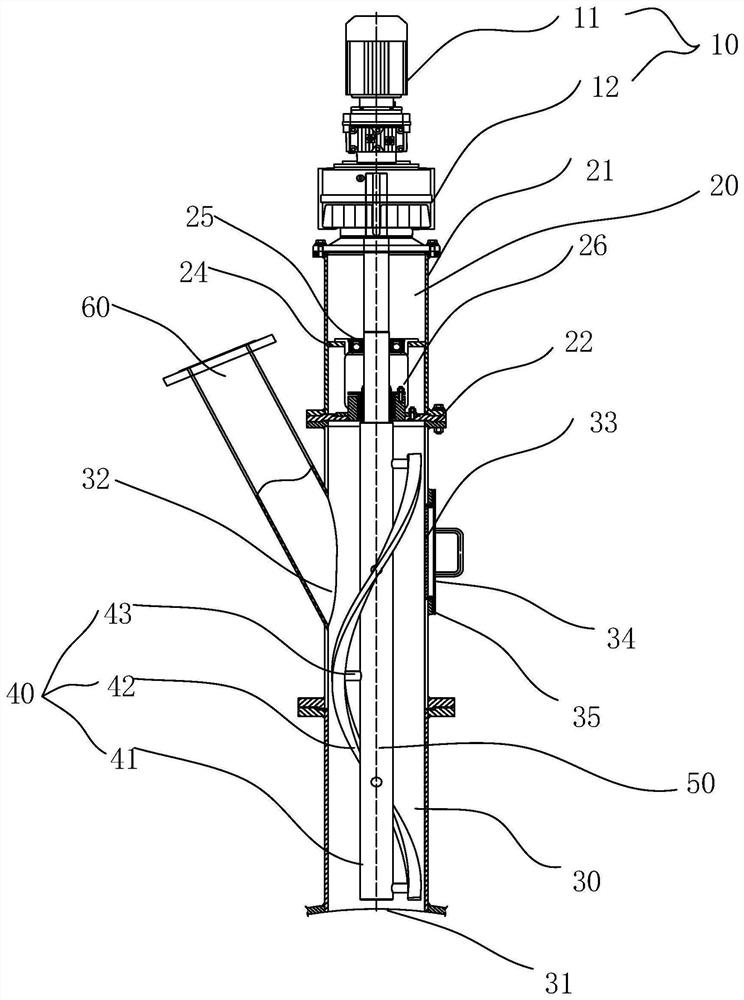

图1为本发明实施例1中气体处理设备的整体结构示意图。

图2为本发明实施例1中螺带式搅拌叶片的示意图。

图3为本发明实施例1中密封部示意图。

图4为本发明实施例2中框型搅拌叶片的示意图。

附图标记说明:

动力组件10

马达11

减速机12

连接组件20

连接管21

连接法兰22

轴套231

密封底座232

密封压盖233

密封介质234

紧定螺钉235

支撑板24

深沟球轴承25

散热口26

存储组件30

进气口31

排气口32

清理口33

清理盖34

隔热垫35

清理组件40

搅拌轴41

减速机轴部411

密封轴部412

主轴部413

搅拌叶片42

撑杆43

中心线50

排气组件60

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在的实施例范围之中。

实施例1

图1示出了本发明实施例1的气体处理设备的整体结构示意图。

本发明实施例1气体排放设备,包括单螺距尾气搅拌装置和排气组件60。该单螺距尾气搅拌装置包括动力组件10、存储组件30及清理组件40,存储组件30设有排气口32和进气口31,进气口31和排气口32互相连通,且进气口31用于与进气管连接,排气口32与排气组件60连接。清理组件40包括搅拌轴41和搅拌叶片42,搅拌轴41一端与动力组件10连接,另一端与搅拌叶片42连接,搅拌轴41与搅拌叶片42连接的部分位于存储组件30内,搅拌叶片42自存储组件30的待清理区域的第一端延伸至第二端。气体通过进气管进入存储组件30后,流动到排气口32进而排放到排气组件60,最终进入净化处理设备进行净化处理。与此同时,动力组件10通过搅拌轴41带动搅拌叶片42旋转,搅拌叶片42的清理范围覆盖了整个存储组件30内侧壁,因此一方面可以将附着在存储组件30内侧壁的粘附物刮落,另一方面强迫气体对流,加速其从进气口31流动到排气口32,从而提高排放效率。

如图1所示,动力组件10包括马达11和减速机12。马达11和减速机12通过直联方式联接产生驱动力,减速机12与搅拌轴41直联传递扭矩,通过特定转速带动搅拌轴41和螺带式的搅拌叶片42旋转,从而将附着在存储组件30内侧壁的粘附物刮落。需要注意的是,动力组件10不限于实施例1中所提到的马达11和减速机12,可以是任何能够产生驱动力的部件,如内燃机、汽轮机等。

如图2所示,搅拌叶片42为螺旋形带状结构,即螺带式的搅拌叶片42,该螺带式的搅拌叶片42螺旋缠绕在搅拌轴41上。螺带式的搅拌叶片42的具有相等的螺距,即从垂直于搅拌轴41横截面的方向,整个螺带式的搅拌叶片42头尾相连形成一个闭合的圆,该圆以搅拌轴41的中心线50为圆心,因此螺带式的搅拌叶片42在旋转过程中能够做到从上到下360度刮擦存储组件30内侧壁,即沿着存储组件30内侧壁做周向运动从而刮落粘附在侧壁上的物料,避免了粘附物的累积,最终有效防止高温尾气排放过程中在存储组件30内侧壁形成的挂壁现象。螺带式的搅拌叶片42用料少,搅拌效率高、易清洗,并且在搅拌时具有良好的防附着效果。并且螺距相等的螺带,既制作简单,又能达到良好的刮壁效果。

如图2所示,搅拌轴41包括减速机轴部411、连接轴部412和主轴部413。搅拌轴41为实心轴,实心轴的强度较高因此可以延长搅拌轴41寿命。具体地,减速机轴部411插入减速机12中从而传递扭矩;主轴部413设置5个等距的通孔,5个撑杆43的一端分别插入上述通孔与搅拌轴41焊接,撑杆43的另一端与螺带式的搅拌叶片42焊接,从垂直于搅拌轴41横截面的方向看,每个撑杆43较与其相邻的撑杆43围绕轴心各旋转了90度。撑杆43与搅拌轴41和螺带式的搅拌叶片42的焊接一方面能够可靠地固定螺带式的搅拌叶片42,提高搅拌清理效率;另一方面避免了长时间搅拌后螺带式的搅拌叶片42的松动甚至脱落,从而将存储组件30内壁刮伤。如图1所示,搅拌叶片42外沿与存储组件30内侧壁的间隙为8-12mm,一方面可以将附着在存储组件30内侧壁的粘附物刮落,另一方面又避免了搅拌叶片42与存储组件30内侧壁相接触,从而发生摩擦和碰撞。

如图1所示,该气体排放设备还可包括连接组件20,连接组件20包括连接法兰22和连接管21,连接法兰22套设于搅拌轴41外侧,连接法兰22一端与存储组件30连接,另一端与连接管21第一端连接,连接管21第二端与动力组件10连接。连接管21为两端法兰式中间长管结构,长管结构的连接管21可以使减速机12和马达11远离存储组件30内的高温气体,从而避免高温气体缩短减速机12和马达11的寿命。

进一步地,如图1所示,连接管21中间焊接带孔支撑板24,用螺栓将带密封圈的深沟球轴承25安装在支撑板24上,连接管21减速机12存储组件30减速机12深沟球轴承25可以有效固定搅拌轴41,避免因较长的搅拌轴41带来的轴摆动,密封圈可有效防止油污泄漏。

如图1所示,连接管21还可以设置长方形散热口26,散热口26一方面可以观察管轴密封情况方便维修,另一方面可以使连接管21内部热量散出从而避免高温气体缩短密封部寿命。

如图3所示,进一步地,连接组件20还可包括轴套231、密封底座232、密封压盖233和密封介质234,轴套231与搅拌轴41固定连接轴套231搅拌轴41,轴套231通过紧定螺钉235与搅拌轴41固定连接;密封底座232套设在轴套231外侧,密封底座232第一端与连接法兰22连接;密封介质234装入轴套231与密封底座232之间的间隙,密封压盖233将密封介质234压紧,密封压盖233与密封底座232第二端连接,防止气体从存储组件30泄漏至连接组件20。

连接组件20进一步设置轴套231、密封底座232、密封压盖233和密封介质234之后,可以有效防止气体从存储组件30泄漏至连接组件20,并进一步泄漏至动力组件10,从而延长动力组件10的寿命,同时还保证整个气体排放设备的气密性,提高排放效率。

如图3所示,轴套231与密封介质234接触的外表面涂覆耐磨层,该耐磨层可以是铬或镍。涂覆耐磨层可以增加轴套231的耐磨性,延长轴套231的寿命。

如图3所示,密封介质234为石墨盘根。石墨盘根具有耐高温、抗腐蚀、密封效果好的优点,因此能够有效防止气体从存储组件30泄漏至连接组件20和动力组件10,延长动力组件10的寿命,保证整个气体排放设备的气密性,提高排放效率。需要注意的是,密封介质234不限于石墨盘根,密封介质234还可以是硅胶、碳纤维盘根、石棉盘根、泥状填料等任何能起到密封作用的材料。

如图1所示,存储组件30一侧设置清理口33,法兰式的清理盖34全面覆盖清理口33并通过螺栓与隔热垫35存储组件30固定连接,以便容易地拆装清理盖34来打开和封闭清理口33,方便后期对存储组件30及搅拌轴41、搅拌叶片42的清理和检查。

更进一步地,清理口33和清理盖34之间可安装隔热垫35,也可以将隔热垫35预装到清理口33或清理盖34上,隔热垫35能有效阻隔气体从清理口33向外泄漏。

实施例2

本实施例中单螺距尾气搅拌装置的结构与实施例1中的基本相同,不同之处主要在于搅拌叶片42的结构。本实施例中与实施例1中相同的附图标记指代相同的元件。

如图4所示,搅拌叶片42为框型结构,框型结构的搅拌叶片42的纵向中心线50与搅拌轴41的中心线50共线。

框型结构的搅拌叶片42既能实现对存储组件30内侧壁的全覆盖式刮擦,同时还形状简单,具有成本低、易加工的优点。

- 单螺距尾气搅拌装置

- 使用单螺距和多螺距加肋管的可调压力单循环锅炉