一种入磨前矿石品位预富集方法及预富集系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及一种矿物加工中矿石预富集分选方法及系统。

背景技术

在矿物加工领域,开采出来的矿石有价金属含量较低。通过“能抛早抛”的方式,提高矿石的入选品位,可以减少选矿厂的能耗,降低选矿生产成本。目前,选矿领域的抛废工艺主要有XRT分选、重介质抛尾工艺、浮选抛尾工艺、磁选抛尾工艺以及微波加热分选工艺等。

作为现有技术的XRT分选工艺,其工作原理是对矿物颗粒进行X光照射后,利用图像对矿物颗粒进行分选,虽然具有处理量大的优势,但分选粒度相对较粗。作为现有技术的微波加热分选工艺,虽然具有分选精度高的特点,但处理量相对较小。

在微波加热分选工艺中,主要通过对矿石进行筛分,选取适合抛废的粒级进行微波加热,对加热后的矿石按照温度的高低进行分选,高温矿物进入精矿产品,低温产品则为废石。作为现有技术的微波加热分选工艺中,对符合分选条件的矿物颗粒进行加热后,仅按照加热后的温度进行分选,未对不同粒级矿物颗粒进行分级定温,导致抛废产率较低。比如,公开号为US8,820,533 B2的美国专利公布了一种矿物分选方法,其在热成像的基础上,对矿物颗粒进行物理分选,低温颗粒做为尾矿,高温颗粒做为精矿。实验发现,在抛废产品品位不变时,粒径小的矿物分选温差低,粒径大的矿物分选温差高。按照此专利方法进行分选时,为确保尾矿品位,部分粗颗粒尾矿进入到精矿产品中,导致分选抛废率偏低。

发明内容

本发明所要解决的技术问题是,提供一种入磨前矿石品位预富集方法及预富集系统,第一、组合采用XRT分选与微波加热分选工艺并实现两种工艺优势互补,实现大批量处理的前提下,更大幅度地降低抛废产品品位,提高抛废率的目的;第二、通过确定不同粒级的分选温差,实现在尾矿品位不变的条件下,进一步提高尾矿抛废率的目的

本发明的技术方案如下:

一种入磨前矿石品位预富集方法,其特征在于按照以下步骤进行入磨前矿石品位预富集分选:

第一步:待分选单层矿石颗粒在皮带运输机的运输下穿过射线源箱体,射线源箱体内X射线发生器对皮带表面的矿石颗粒进行穿透照射,位于皮带下方的X射线接收器接收X射线信号,计算机对信号进行分析;工业相机对皮带表面矿石颗粒进行拍照后,对矿石进行颗粒识别,确定每颗矿石的位置,计算运动到A喷射单元和B喷射单元喷射区域的时间,为喷射分选提供数据;当矿物颗粒由皮带运输机的尾轮处进入分选箱体中时,所述A喷射单元和B喷射单元对矿石颗粒实施高压喷气,其中A喷射单元的喷射方向为斜下方用于将精矿颗粒吹向靠近皮带运输机一侧,精矿颗粒落入精矿槽,B喷射单元的喷射方向为斜上方用于将尾矿颗粒吹向远离皮带运输机一侧,尾矿颗粒落入尾矿槽,未被喷射的物料颗粒自由下落至中矿槽,实现精矿、中矿和尾矿之间的分离;所述中矿经中矿槽自流至位于中矿槽正下方的破碎机中进行破碎;

第二步:对经过破碎的所述中矿进行微波加热分选。

对经过破碎的所述中矿进行微波加热分选的方法是:

(1)取粒径为5-50mm的矿物颗粒进行筛分,每1-3mm为一个粒径范围,将矿石分为不同粒级组;

(2)对每一粒级组矿石分别进行微波加热;

(3)用红外线测温仪分别读取微波加热后不同粒级组矿物颗粒表面的最高温度,并分析每个粒级组中矿物颗粒的最低温度;每个粒级组中,非最低温颗粒的表面最高温度与最低温度颗粒的表面最高温度差值为温差;选取累计产率为75%(±2%)对应的温差,将该组温差范围内的矿物颗粒按等温差平均分为N(N≥5)份产品并分别标记为样品1至样品N,其余产品为第(N+1)份产品并标记为样品(N+1);统计每个粒级中不同温差矿物产率累计曲线;

(4)确定不同粒级分选温差:分别统计不同粒级组中样品1至样品(N+1)

的产率,化验不同样品的金品位;以温差为横坐标,抛废产品累计金品位为纵坐标绘制坐标图;根据该坐标图并采用插值法确定分选温差;

(5)利用计算机软件对矿物颗粒粒径进行识别:对不同粒级组的矿石混合

加热后,根据不同粒级组分选温差进行分选:温差高于分选温差的矿物颗粒为精矿,温差不高于分选温差的矿物颗粒为尾矿。

对经过破碎的所述中矿进行微波加热分选的另一方法是:

经过破碎的中矿落到双层网筛进行筛分,破碎产品被筛分为上层筛筛上物料、下层筛筛上物料和下层筛筛下物料;其中上层筛筛上物料返回破碎机进行再破碎,下层筛筛下物料被运输至精矿存储处,下层筛筛上物料进入到微波加热分选子系统中;在微波加热分选子系统中,矿物颗粒在皮带运输机的输送下,进入具有微波发生器的微波加热装置中被加热,加热后的矿物颗粒进入到内部分别安装有红外线摄像机和C喷射单元的分选箱体,计算机对工业红外线摄像机拍摄的图像进行处理;C喷射单元通过喷射高压气体改变矿物运动轨迹方式,将矿石颗粒分为精矿颗粒和尾矿颗粒并将精矿颗粒和尾矿颗粒之一吹入一个槽体,另一自由下落至另一槽体;精矿颗粒被运送至精矿存储处,尾矿颗粒被运送至尾矿存储处。

一种入磨前矿石品位预富集系统,它包括内部安装有位于A皮带运输机的物料输送带上方的X射线发生器、位于A皮带运输机的物料输送带下方的X射线接收器以及用于对物料输送带上颗粒物料拍照的工业相机的射线源箱体,还包括破碎机,还包括内部安装有微波发生器的微波加热装置以及内部分别安装有红外线摄像机和C喷射单元的B分选箱体,还包括具有上层筛筛上物料出口、下层筛筛上物料出口和下层筛筛下物料落料口的双层网筛,其特征在于:所述系统还包括安装有用于对矿石颗粒喷射高压气体的A喷射单元和有用于对矿石颗粒喷射高压气体的B喷射单元的A分选箱体;所述A皮带运输机的落料端连接所述A分选箱体;A分选箱体下端分别带有A精矿槽、A尾矿槽和中矿槽;中矿槽上端口位于所述A皮带运输机的落料端自由落料正下方,中矿槽下端口连接所述破碎机;其中A喷射单元的喷射方向为斜下方用于将精矿颗粒吹入所述A精矿槽,B喷射单元的喷射方向为斜上方用于将尾矿颗粒吹入所述A尾矿槽;用于输送待分选矿石颗粒的A皮带运输机的输送皮带穿过所述射线源箱体;入料端设在所述下层筛筛上物料出口下方的B皮带运输机的输送皮带穿过所述微波加热装置后进入B分选箱体;所述B分选箱体下端分别带有B精矿槽和B尾矿槽。

优选地,所述A精矿槽下端口下方设有C皮带运输机用于将精矿运输至精矿存储处。

优选地,所述A尾矿槽下端口下方设有D皮带运输机用于将尾矿运输至尾矿存储处。

优选地,所述下层筛筛下物料落料口下方设有E皮带运输机用于将下层筛筛下物料运输至精矿存储处。

优选地,所述上层筛筛上物料通过运输皮带连接破碎机的入料口。

优选地,所述B精矿槽下方设有F皮带运输机用于将精矿颗粒运送至精矿存储处。

优选地,所述B尾矿槽下方设有G皮带运输机用于将尾矿颗粒运送至尾矿存储处。

本发明的积极效果在于:

本系统首先采用XRT分选工艺对矿石颗粒进行分选,得到的中矿经进一步破碎处理后采用微波加热分选。系统发挥了XRT分选工艺处理量大的优势以及微波加热分选工艺分选精度高的优势。能够进一步降低矿石的抛废品位,提高矿石的抛废率,提高资源的综合利用效率。

按照本发明方法,在对微波加热后的矿石进行粒径识别的基础上,对不同粒级矿物进行分级定温,从而进一步提高了微波加热分选抛废率,达到了减少选矿厂球磨机的处理量、降低选矿能耗的目的。

附图说明

图1为本发明实施例一中5-7mm粒级不同温差矿物颗粒累计产率变化折线图。

图2为本发明实施例一中5-7mm粒级温差与抛废产品累计金品位变化折线图。

图3为本发明实施例二中5-7mm粒级不同温差矿物颗粒累计产率变化折线图。

图4为本发明实施例二中5-7mm粒级温差与抛废产品累计金品位变化折线图。

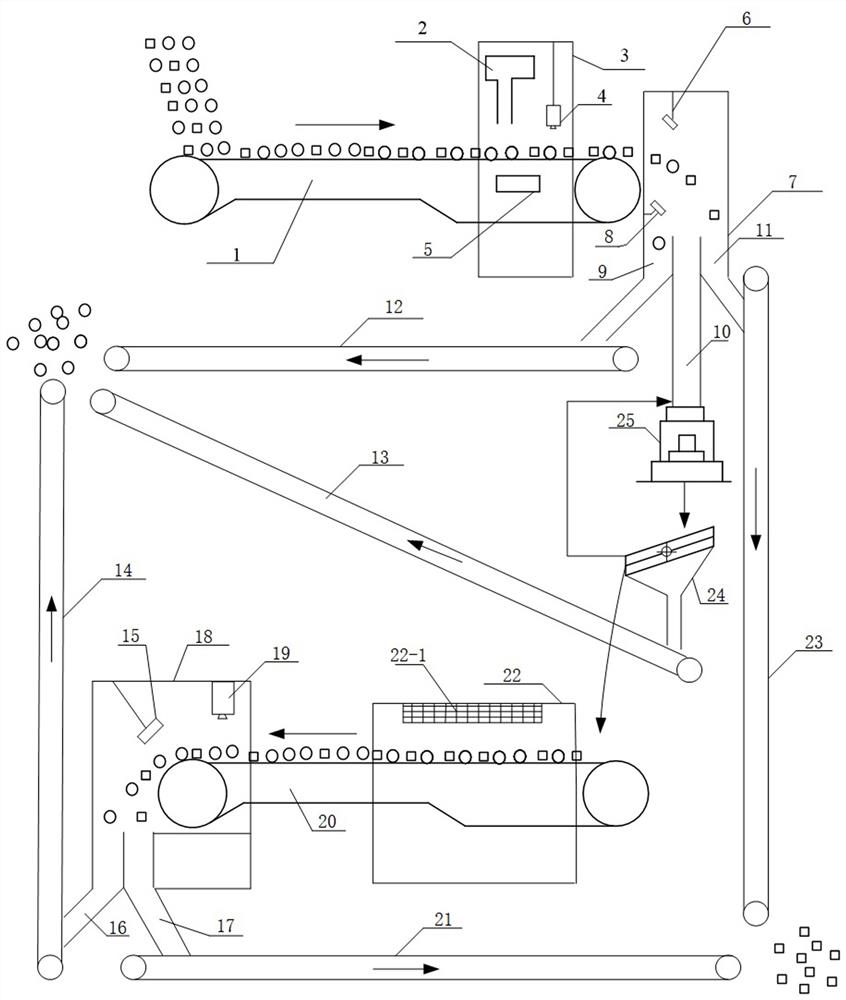

图5为本发明实施例三预富集系统的结构和工作原理示意图。图中箭头代表物料走向。

图5中,1、A皮带运输机,2、X射线发生器,3、射线源箱体,4、工业相机,5、X射线接收器,6、A喷射单元,7、A分选箱体,8、B喷射单元,9、A精矿槽,10、中矿槽,11、A尾矿槽,12、C皮带运输机,13、E皮带运输机,14、F皮带运输机,15、C喷射单元,16、B精矿槽,17、B尾矿槽,18、B分选箱体,19、红外线摄像机,20、B皮带运输机,21、G皮带运输机,22、微波加热装置,22-1、微波发生器,23、D皮带运输机,24、双层网筛,25、破碎机。

具体实施方式

下面结合实施例和附图进一步说明本发明。

实施例一

第一步:待分选金矿矿石颗粒在皮带运输机的运输下穿过射线源箱体,射线源箱体内X射线发生器对皮带表面的矿石颗粒进行穿透照射,位于皮带下方的X射线接收器接收X射线信号,计算机对信号进行分析。工业相机对皮带表面矿石颗粒(单层颗粒)进行拍照后,对矿石进行颗粒识别,确定每颗矿石的位置,计算运动到A喷射单元和B喷射单元喷射区域的时间,为喷射分选提供数据。当矿物颗粒由皮带运输机的尾轮处进入分选箱体中时,所述A喷射单元和B喷射单元对矿石颗粒实施高压喷气,其中A喷射单元的喷射方向为斜下方用于将精矿颗粒吹向靠近皮带运输机一侧,精矿颗粒落入精矿槽,B喷射单元的喷射方向为斜上方用于将尾矿颗粒吹向远离皮带运输机一侧,尾矿颗粒落入尾矿槽,未被喷射的中矿颗粒自由下落至中矿槽。

通过高压喷气改变矿物运动轨迹,使精矿颗粒、中矿颗粒和尾矿颗粒分别进入到对应槽体内,实现精矿、中矿和尾矿之间的分离。所述中矿经中矿槽自流至位于中矿槽正下方的破碎机中进行破碎。

第二步:对第一步完成破碎后的金矿矿石(中矿)进行筛分,取5-15mm粒径的矿物颗粒用于微波加热分选,粒径<5mm矿物颗粒进入到磨矿作业、粒径>15mm矿物颗粒返回破碎系统,构成闭路破碎。

第三步:取5-15mm矿物样品进行筛分,分为5mm≤粒径≤7mm、7mm<粒径≤9mm、9mm<粒径≤11mm、11mm<粒径≤13mm、13mm<粒径≤15mm五个粒级组,每个粒级组矿物颗粒为2000颗用于确定分选温差用,第四步至第六步均用这2000颗颗粒进行,第七步用满足5-15mm条件的所有颗粒分选。

第四步:对五个不同粒级组矿石进行微波加热,微波频率为2450MHz,微波加热功率为30kW、加热时间为30秒。五个粒级组采用相同的微波频率、加热功率和加热时间。

第五步:用红外线测温仪分别读取微波加热后五个不同粒级组矿物颗粒表面的最高温度,并分析每个粒级组中矿物颗粒的最低温度。每个粒级组中,非最低温颗粒的表面最高温度与最低温度颗粒的表面最高温度差值为温差。选取累计产率为75%(±2)对应的温差,将该温差范围内的矿物颗粒按等温差平均分为5份产品,其余产品为第6份产品。统计每个粒级组中不同温差矿物产率累计曲线。

例如,5-7mm粒级中最大温差为9.8℃,累计产率与温差对应关系如表1。不同温差矿物颗粒累计产率变化情况如图1所示。

表1:5-7mm矿物颗粒不同温差累计产率表

从表1和图1可知,当温差为2.5℃时,抛废累计产率已经达到75.06%(显然不可能抛掉那么多)。为确保抛废产品中金品位符合要求,将温差不高于2.5℃的矿物颗粒按等温分为5个产品。温差为不高于0.5℃矿物颗粒为样品1,0.5℃≤温差<1.0℃的矿物颗粒为样品2,1.0℃≤温差<1.5℃的矿物颗粒为样品3,1.5℃≤温差<2.0℃的矿物颗粒为样品4,2.0℃≤温差<2.5℃的矿物颗粒为样品5,2.5℃≤温差≤9.8℃的矿物颗粒为样品6。

第六步:确定不同粒级分选温差。(说明:在微波加热分选中,在抛废产品品位一定的情况下,粒径小的矿物区别精矿与尾矿的温差低,粒径大的矿物区别精矿与尾矿的温差高。不同粒级按温度高低进行分选,会造成粒径小的矿物中的精矿进入到尾矿产品中,粒径大的矿物中的尾矿进入到精矿产品中,使抛废率降低)。分别统计不同粒级中样品1至样品6的产率、化验不同样品的金品位。例如,5-7mm粒级组中不同温差样品的产率与品位如表2所示。

表2:5-7mm不同温差样品分析结果

说明1:表2中,金品位与累计金品位之间的关系: 0.13g/t为样品1的品位,0.15g/t为样品2的品位,0.14g/t为样品1与样品2的累计品位,其它同理)

说明2:表2中,样品中产率×金品位=金属量,每个样品有一个金属量,金属量1至金属量6的和为总金属量,用总金属量除以总产率(100)得到样品的合计品位。

以温差为横坐标,抛废产品累计金品位为纵坐标绘制坐标图如图2。

抛废产品累计金品位根据生产中尾矿的金品位确定为0.15g/t。在抛废产品累计金品位为0.15g/t时,根据图2采用插值法确定分选温差为1.1℃。

按照同样方法,得到全部粒级分选温差如表3所示。

表3:不同粒级矿石在抛废金品位为0.15g/t时的分选温差

第七步:利用计算机软件对矿物颗粒粒径进行识别:对不同粒级的矿石混

合加热后,根据不同粒级分选温差进行分选。比如:符合5mm≤粒径≤7mm的矿物颗粒按照1.1℃的分选温差进行分选,温差高于1.1℃的矿物颗粒为精矿,温差不高于1.1℃的矿物颗粒为尾矿。其它粒级分选方法与该粒级相同。

在对某金矿按本实施例分选方法进行抛废时,在尾矿金品位为0.15g/t时,作业抛废率为63.22%。

对比例一

本对比例是实施例一的对比试验,与实施例一操作不同在于未进行第六步的不同粒级分选温差确定,未进行第七步的矿物粒径识别。在尾矿金品位为0.15g/t时,作业抛废率为42.15%,抛废率较实施例一低21.07%。

实施例二

第一步:待分选矿石为铅锌,其它同实施例一第一步。

第二步:对第一步完成破碎后的铅锌矿石(中矿)进行筛分,取5-15mm矿物颗粒进行微波加热,粒径<5mm矿物颗粒进入到磨矿作业、粒径>15mm矿物颗粒返回破碎系统,构成闭路破碎。

第三步:取5-15mm矿物样品进行筛分,分为5mm≤粒径≤7mm、7mm<粒径≤9mm、9mm<粒径≤11mm、11mm<粒径≤13mm、13mm<粒径≤15mm五个粒级组,每个粒级矿物颗粒为2000颗。

第四步:对五个不同粒级组矿石进行微波加热,微波频率为2450MHz,微波加热功率为30kW、加热时间为40秒。五个粒级采用相同的微波频率、加热功率和加热时间。

第五步:用红外线测温仪分别读取微波加热后五个不同粒级组矿物颗粒表面的最高温度,并分析每个粒级组中矿物颗粒的最低温度。每个粒级组中,非最低温颗粒的表面最高温度与最低温度颗粒的表面最高温度差值为温差。选取累计产率为75%(±2)对应的温差,将该温差范围内的矿物颗粒按等温差平均分为5份产品,其余产品为第6份产品。统计每个粒级中不同温差矿物产率累计曲线。

例如,5-7mm粒级组中加热后的最大温差为75.8℃,累计产率与温差对应关系如表4。不同温差矿物颗粒累计产率变化情况如图3所示。

表4:5-7mm矿物颗粒不同温差累计产率表

从表4和图3可知,当温差为5.0℃时,抛废累计产率已经达到73.66%(显然不可能抛掉那么多)。为确保抛废产品中金品位符合要求,将温差不高于5.0℃的矿物颗粒按等温分为5个产品。温差为不高于1.0℃矿物颗粒为样品1,1.0℃≤温差<2.0℃的矿物颗粒为样品2,2.0℃≤温差<3.0℃的矿物颗粒为样品3,3.0℃≤温差<4.0℃的矿物颗粒为样品4,4.0℃≤温差<5.0℃的矿物颗粒为样品5,5.0℃≤温差≤75.8℃的矿物颗粒为样品6。

第六步:确定不同粒级分选温差。分别统计不同粒级组中样品1至样品6的产率、化验不同样品的金品位。例如,5-7mm粒级中不同温差样品的产率与品位如表5所示。

表5 不同分选温差样品分析结果

在抛废产品品位(铅+锌)为0.20%时,根据图4采用插值法确定分选温差为3.1℃。同理,其它不同粒级的分选温差如表6所示。

表6 不同粒级矿石在抛废品位为0.20%时的分选温差

第七步:利用计算机软件对生产中的矿物颗粒进行识别,然后进行分选。粒径符合5-7mm的矿物颗粒按照3.1℃的分选温差进行分选,温差高于3.1℃的矿物颗粒为精矿、温差不高于3.1℃的矿物颗粒为尾矿,其它粒级分选方法与该粒级相同。在对某铅锌矿按本实施例分选方法进行抛废时,在尾矿品位(铅+锌)为0.20%时,作业抛废率为33.56%。

对比例二

本对比例是实施例二的对比试验,与实施例二操作不同在于未进行第六步的不同粒级分选温差确定,未进行第七步的矿物粒径识别。在尾矿品位(铅+锌)为0.20%时,作业抛废率为33.56%,抛废率较实施例二低16.73%。

实施例三、预富集系统实施例

如图5,本实施例的入磨前矿石品位预富集系统包括由A皮带运输机1、射线源箱体3以及A分选箱体7组成的XRT分选子系统。其中射线源箱体3内部分别安装有位于A皮带运输机1的物料输送带上方的X射线发生器2、位于A皮带运输机1的物料输送带下方(即上下层输送带之间)的X射线接收器5以及用于对物料输送带上颗粒物料进行拍照的工业相机4。其中A分选箱体7内部分别安装有用于对矿石颗粒喷射高压气体的A喷射单元6和有用于对矿石颗粒喷射高压气体的B喷射单元8,其中A喷射单元6的喷射方向斜下方用于将物料颗粒吹向靠近A皮带运输机1一侧,B喷射单元8的喷射方向斜上方用于将物料颗粒吹向远离A皮带运输机1一侧。A分选箱体7下端内侧(靠近A皮带运输机1的尾轮一侧)带有A精矿槽9,下端外侧带有A尾矿槽11,下端中部带有中矿槽10。A分选箱体7还具有进料口。A皮带运输机1的落料端通过导料槽(图1中省略了导料槽)连接所述A分选箱体7的进料口。

本实施例还包括B皮带运输机20、C皮带运输机12、D皮带运输机23、E皮带运输机13、F皮带运输机14、G皮带运输机21和破碎机25。

所述A精矿槽9下端口位于所述C皮带运输机12入料端上方,中矿槽10下端口连接所述破碎机25的进料口,A尾矿槽11下端口位于所述D皮带运输机23入料端上方。

本实施例的入磨前矿石品位预富集系统还包括由所述破碎机25和双层网筛24组成的破碎筛分子系统以及由B皮带运输机20、微波加热装置22和B分选箱体18组成的微波加热分选子系统。

所述双层网筛24具有上层筛筛上物料出口、下层筛筛上物料出口和下层筛筛下物料落料口。其中下层筛筛下物料落料口位于所述E皮带运输机13的入料端上方。上层筛筛上物料出口通过皮带(图5省略了该皮带)运输方式连接所述破碎机25的入料口。

本实施例还包括内部安装有微波发生器22-1的微波加热装置22以及内部分别安装有用于对物料输送带上颗粒物料进行拍照的红外线摄像机19和用于对矿石颗粒喷射高压气体的C喷射单元15的B分选箱体18。按照物料运行方向,所述红外线摄像机19位于所述C喷射单元15前方,物料首先被拍摄然后被喷射。入料端位于所述下层筛筛上物料出口下方的B皮带运输机20的输送皮带穿过所述微波加热装置22后进入B分选箱体18。所述B分选箱体18下端一侧设置有位于所述F皮带运输机14入料端上方的B精矿槽16,下端另一侧设置有位于所述G皮带运输机21入料端上方的B尾矿槽17。

以下是入磨前矿石品位预富集系统的工作流程举例。

待分选矿石颗粒在A皮带运输机1的运输下穿过射线源箱体3,X射线发生器2对皮带表面的矿石颗粒进行穿透照射,位于皮带下方的X射线接收器5接收X射线信号,计算机对信号进行分析。工业相机4对皮带表面矿石颗粒(单层颗粒)进行拍照后,对矿石进行颗粒识别,确定每颗矿石的位置,计算运动到A喷射单元6和B喷射单元8喷射区域的时间,为喷射分选提供数据。当矿物颗粒由A皮带运输机1的尾轮处进入A分选箱体7中时,所述A喷射单元6和B喷射单元8对矿石颗粒实施高压喷气,通过高压喷气改变矿物运动轨迹,使精矿颗粒、中矿颗粒和尾矿颗粒分别进入到对应槽体内,实现精矿、中矿和尾矿之间的分离。所述精矿自A精矿槽9自流至C皮带运输机12,并被C皮带运输机12运输至精矿存储处。所述尾矿经A尾矿槽11自流至D皮带运输机23,并被D皮带运输机23运输至尾矿存储处。所述中矿经中矿槽10自流至位于中矿槽10正下方的破碎机25中进行破碎。

破碎机25产生的破碎产品落到双层网筛24进行筛分,破碎产品被筛分为上层筛筛上物料、下层筛筛上物料和下层筛筛下物料。其中上层筛筛上物料通过皮带运输方式返回至破碎机25进行再破碎,下层筛筛下物料经E皮带运输机13运输至精矿存储处,下层筛筛上物料进入到微波加热分选子系统中。

在微波加热分选子系统中,矿物颗粒在B皮带运输机20的输送下,进入具有微波发生器22-1的微波加热装置22中被加热,加热后的矿物颗粒进入到内部分别安装有红外线摄像机19和C喷射单元15的B分选箱体18,计算机对工业红外线摄像机拍摄的图像进行处理。C喷射单元15通过喷射高压气体改变矿物运动轨迹方式,将矿石颗粒分为精矿颗粒和尾矿颗粒并将精矿颗粒和尾矿颗粒,并将尾矿颗粒吹入B尾矿槽17,精矿颗粒自由下落至精矿槽16。精矿颗粒经过B精矿槽16自流至F皮带运输机14,并被F皮带运输机14运送至精矿存储处,尾矿颗粒经B尾矿槽17自流至G皮带运输机21,并被G皮带运输机21运送至尾矿存储处。

本发明所述喷射单元属于高压气体喷射装置。所述高压气体喷射装置工作原理:

X射线分选原理:矿石与脉石中所含矿物组成不同,在X射线照射后,X射线发生不同程度的衰减,X射线接收器在接收信号后,经计算机分析,将不同矿石颗粒分为精矿、中矿、尾矿。

微波加热分选原理:矿石与脉石所含矿物组成不同,主要目的矿物介电常数高于脉石,在微波加热作用下,矿石升温高于脉石,在分选过程中,通过红外摄像机拍摄加热后矿物颗粒的热成像图片,将高温颗粒分为精矿、低温颗粒分为尾矿。

- 一种卤水中钾和锂的预富集萃取体系及预富集方法

- 一种卤水中钾和锂的预富集萃取体系及预富集方法