一种滚珠式超声微锻造辅助增材制造装置

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及超声微锻造技术领域,具体涉及一种滚珠式超声微锻造辅助增材制造装置。

背景技术

增材制造技术是一种先进制造方法,它以高能束流为热源,通过对三维模型的数字化数据分层,再以“逐点扫描熔化-逐线扫描搭接-逐层凝固堆积”的加工方式实现三维实体零件的直接成形。近年来,增材制造技术得到了快速发展,改变了传统制造业减材和等材制造的成形模式。增材制造技术以其灵活的加工方式、无需特定的模具、较短的工艺流程等一系列优势,广泛应用于航空航天、医疗器械、高分子材料等领域,尤其是在复杂结构的成形上有着得天独厚的优势。

目前采用激光、电子束等高能束流的金属零件增材制造技术由于高能束和金属材料极短的作用时间,材料进行剧烈的冷热交替过程,金属构件内部极易产生热应力和残余应力,易产生微裂纹而降低材料的韧性;熔池金属中不同区域温差大,过热度较大,尤其是中心部位过热温度最高,促进柱状晶的形成,从而降低材料的塑性。此外,由于成形过程中液态金属和各种气体发生相互作用,金属沉积层中极易产生气孔,不仅会增加缺口敏感性,使金属强度下降,而且还会降低金属的疲劳强度和气密性。为了克服快速凝固组织内应力特征及组织特点,在熔池凝固后热态下进行超声微锻造可以弥补上述增材制造的不足,超声振动、微锻造处理增材制造件可以细化晶粒,使增材制造件中粗大的柱状晶转变为细小的等轴晶,超声振动所产生的声流效应与空化效应以及微锻造的压力可以减少甚至抑制试样中微裂纹和气孔的产生,从而起到改善金属材料的微观组织和提高力学性能的作用。

目前国内外众多学者基于此提出了若干种微铸锻一体化的工艺方式:英国Cranfield大学PaulA.Colegrove等人在电弧增材制造技术的基础上提出了电弧微铸与冷轧分步成形工艺,降低了在传统电弧增材制造中存在的残余应力及变形,同时通过后期轧制使材料在随后的沉积过程中再次被加热以达到细化晶粒的目的。然而,滚压轧制技术在去除残余应力的效果欠佳,不能将拉应力有效地转换为压应力,也不能完全地消除构件的变形,且冷轧需要的压力较大,此外在处理薄壁件和内腔复杂的零件时的难度较大。此外,冷轧机构体积较大,且冷轧过程与微铸分离,使晶粒粗细不均匀。华中科技大学张海鸥教授团队针对这一技术难题提出大型复杂高端零件微铸锻同步超短流程制造技术,采用“边铸边锻”的低耗能成形方式,成形效率显著提高并得到均匀超细等轴晶组织,将多工序融合成一制造单元大大缩减制造周期,降低生产成本的同时可成型大面积锻件。哈尔滨工程大学姜风春团队在解决增材制造微观组织和力学性能方面提出将超声和滚压复合的工艺,综合了超声冲击频率高和机械滚压产生变形大的优点,超声冲击和滚压轧制使得金属组织发生塑性变形、进而发生回复和再结晶,使晶粒得到细化的同时,将构件表面的拉应力转变为拉应力,从而有效地减少裂纹的产生和扩展,提高材料的断裂韧性。另外,超声冲击和连续滚压微锻造复合作用,大大提高了复合微锻造的效率和作用深度。由于华中科技大学张海鸥教授团队及哈尔滨工程大学姜风春团队均采用撞针凹槽内安装微型滚柱滚压装置,不可避免的均存在装置结构尺寸较大,结构冗杂的问题。

鉴于此,提出本发明。

发明内容

本发明的目的在于提供一种滚珠式超声微锻造辅助增材制造装置,以解决现有技术中存在的技术问题。

为实现上述目的,本发明采用的技术方案是:一种滚珠式超声微锻造辅助增材制造装置,包括:超声波发生器、液压设备、超声波换能器、超声波变幅杆、工具头和超声微锻头;其中,所述超声波发生器与所述超声波换能器线连接;所述液压设备的下端连接所述超声波换能器,所述超声波换能器的下端连接所述超声波变幅杆,所述超声波变幅杆的下端连接工具头;所述工具头的下端连接所述超声微锻头;所述超声微锻头设置有安装底座,所述安装底座远离所述超声波变幅杆的一侧向内设置有弧形凹槽,所述弧形凹槽的内壁均匀地布置有多个小滚珠,多个所述小滚珠环绕大滚珠。

可选实施例中,多个所述小滚珠和所述大滚珠通过密封圈限位在所述弧形凹槽中;其中,所述大滚珠凸出所述弧形凹槽和密封圈的端面。

可选实施例中,所述工具头和所述超声波变幅杆的两端均设置有螺纹孔。

可选实施例中,所述超声波换能器与所述超声波变幅杆之间通过螺柱连接;所述超声波变幅杆与所述工具头之间通过螺柱连接。

可选实施例中,所述安装底座的底部设置有一螺纹杆,用于与所述工具头的螺纹孔进行螺纹紧固连接。

可选实施例中,所述超声波发生器与所述超声波换能器通过两根线路进行连接。

本发明的有益效果在于:

该滚珠式超声微锻造辅助增材制造装置的超声微锻头采用双层滚珠结构。单层滚珠结构由于没有另一层小滚珠配合,在超声微锻造过程中滚珠与增材微区为滑动摩擦,磨损大,使用寿命短,且超声能量不易传递到滚珠,弱化了超声振动的效果,另外滚珠式超声微锻造辅助增材制造装置的一大优点为增材制造与超声微锻造同步进行,单层滚珠由于不易滚动,移动自由度受到限制,大大弱化了该装置增材制造与超声微锻造同步进行的优点。而本发明中双层滚珠结构在微区滚压过程中将滑动摩擦转变为滚动摩擦,精度高,磨损小,使用寿命长,相比于滚柱及滚轮,滚珠式超声振动装置结构紧凑,重量轻,尺寸更为缩小,便于与超声装置配合形成微区振动;同时双层滚珠结构滚珠滚动更加流畅,自由度更高,可实现360度任意方向滚动,为该装置增材制造与超声微锻造同步进行的实现奠定了基础。尤其需要指出的是,超声振动的双层滚珠与增材微区接触面小,超声能量易于集中,晶粒细化效果更好,超声能量传递深度更大,更好改善表层与内部组织均匀性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1为本发明一实施例中提供的滚珠式超声微锻造辅助增材制造装置的结构示意图。

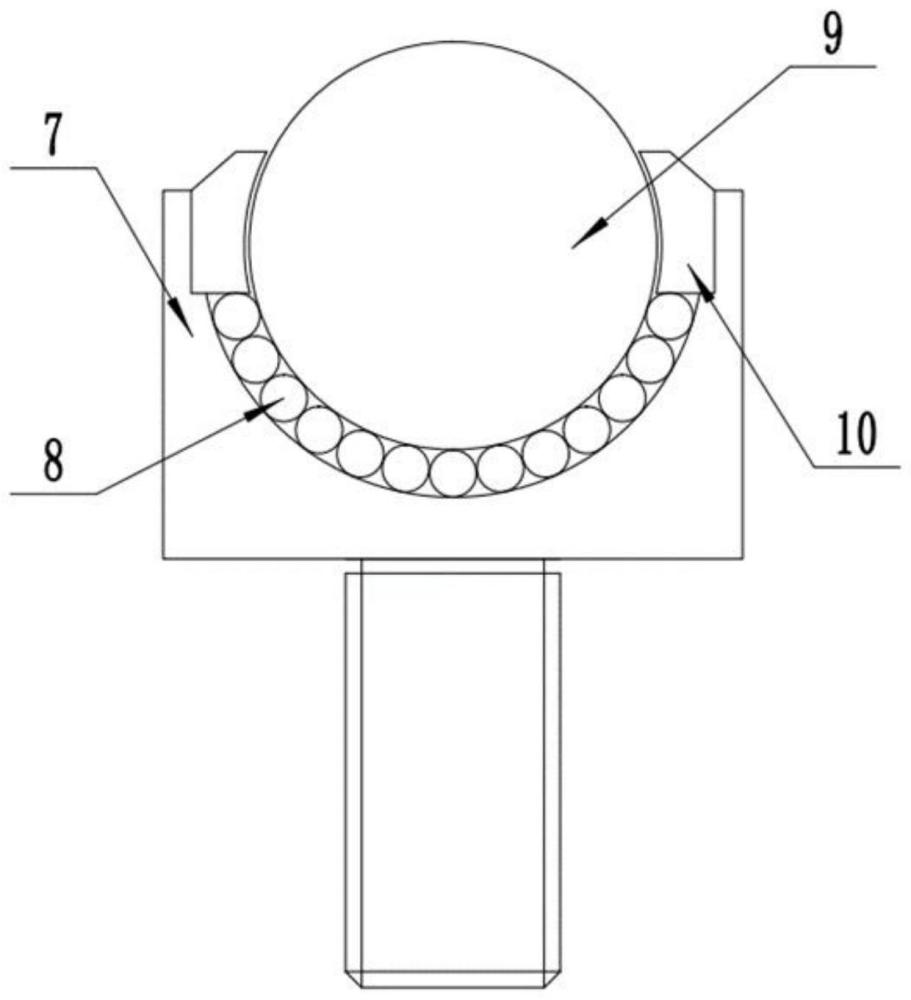

图2为本发明一实施例中提供的安装底座、密封圈和大小滚珠的装配的结构示意图。

图3为本发明一实施例中未经超声微锻造试样(1、2、3)和经过超声微锻造处理后的试样(4、5、6)抗拉强度对比图。

其中,附图标记为:

1-超声波发生器,2-液压设备,3-超声波换能器,4-超声波变幅杆,5-工具头,6-超声微锻头,7-安装底座,8-小滚珠,9-大滚珠,10-密封圈。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅附图1,2,本实施例的目的在于提供了一种滚珠式超声微锻造辅助增材制造装置,包括:超声波发生器1、液压设备2、超声波换能器3、超声波变幅杆4、工具头5和超声微锻头6;其中,超声波发生器1与超声波换能器3线连接;液压设备2的下端连接超声波换能器3,液压杆2为超声微锻头6提供一定压力,从而在增材制造件表面起到锻造的作用;超声波换能器3的下端连接超声波变幅杆4,超声波变幅杆4的下端连接工具头5;工具头5的下端连接超声微锻头6。

具体地,超声波发生器1与超声波换能器3通过两根线路进行连接,超声波发生器1将普通电信号转换成与超声波换能器3相匹配的高频交流电信号,驱动超声波换能器3工作,同时还能进行电流、电压的控制,起到过载保护的作用,超声波换能器3将高频电信号转换为机械振动,将电能转换为机械能。工具头5和超声波变幅杆4的两端均设置有螺纹孔。超声波换能器3与超声波变幅杆4之间通过螺柱连接;超声波变幅杆4与工具头5之间通过螺柱连接。超声波变幅杆4将超声波换能器3输出的振幅进行放大输出,本身不消耗功率。

进一步地,工具头5将超声波变幅杆4放大的超声波传递给超声微锻头6,超声微锻头6设置有安装底座7,安装底座7的底部设置有一螺纹杆,用于与工具头5的螺纹孔进行螺纹紧固连接。安装底座7远离超声波变幅杆4的一侧向内设置有弧形凹槽,弧形凹槽的内壁均匀地布置有多个小滚珠8,多个小滚珠8环绕大滚珠9。需要指出的是,多个小滚珠8和大滚珠9通过密封圈10限位在弧形凹槽中;其中,大滚珠9凸出弧形凹槽和密封圈10的端面。

本实施例中,针对增材构件力学性能不足的问题,在增材微区引入超声振动和微锻变形,超声能量和塑性变形生热,可以提高局部分子运动活性,增大位错移动能力和缺陷密度,促使位错短时快速移动进行滑移与合并,形成小角度晶界和亚晶,使晶粒细化;同时超声冲击作用可以有效促使铸态气孔等缺陷愈合消除,并在熔敷层形成残余压应力层,有效提高增材构件性能。值得一提的是,相比于滚柱与滚轮,滚珠式超声振动装置结构紧凑,尺寸较小,移动自由度高,便于与超声装置配合形成微区振动。

本发明中双层滚珠结构在微区滚压过程中将滑动摩擦转变为滚动摩擦,精度高,磨损小,使用寿命长,相比于滚柱及滚轮,滚珠式超声振动装置结构紧凑,重量轻,尺寸更为缩小,便于与超声装置配合形成微区振动;同时双层滚珠结构滚珠滚动更加流畅,自由度更高,可实现360度任意方向滚动,为该装置增材制造与超声微锻造同步进行的实现奠定了基础。尤其需要指出的是,超声振动的双层滚珠与增材微区接触面小,超声能量易于集中,晶粒细化效果更好,超声能量传递深度更大,更好改善表层与内部组织均匀性。

为了进一步表明本实施例的有益效果,以实验的方式进行验证,请参阅附图3。

实验以增材制造过程中是否加入超声微锻造辅助作为实验变量,分别制备了加入超声微锻造辅助与未超声微锻造辅助两组。设置增材制造参数为激光功率1500W、激光扫描速度17mm/s、步进量1.3mm、送粉速度5.5r/min、打印厚度0.6mm/层。设置超声参数为超声功率1500W、输出频率28KHz、振幅8μm。实验结果表明316L不锈钢的平均抗拉强度由659.5MPa提升到726.5MPa,较传统增材加工方法提高了10.2%,达到了锻件水平。利用光学显微镜观察试样的显微组织,经过观察发现加入超声微锻造辅助的试样与未加入超声微锻造辅助的试样相比晶粒明显细化,超声微锻造的加入使得试样由平均尺寸长50.4μm宽7.5μm的枝状晶破碎成为平均晶粒尺寸3.8μm的等轴晶,粗大的枝状晶转变为细小的等轴晶。图3中(1、2、3为未超声微锻造试样,4、5、6为经过超声微锻造处理后的试样)。

本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种超声波辅助激光沉积增材制造方法及装置

- 一种填丝搅拌摩擦增材制造装置及增材制造方法

- 一种流动摩擦增材制造装置及增材制造方法

- 一种应用于连铸结晶器的增材制造结构及增材制造方法和装置

- 改善增材制造金属组织与性能的超声微锻造复合装置与增材制造方法

- 改善增材制造金属组织与性能的超声微锻造复合装置与增材制造方法