半导体器件散热装置及散热方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及半导体器件技术领域,尤其是涉及一种半导体器件散热装置及散热方法。

背景技术

随着半导体技术的发展,半导体光纤耦合模块功率越来越高。半导体光纤耦合模块内的芯片散热问题一直是半导体光纤耦合模块的核心问题。

现有技术中,为了降低半导体光纤耦合模块内部芯片的温度,采用在模块的下方安装热沉,通过热交换的方式对半导体光纤耦合模块内的芯片进行散热,但是,这种散热方式散热效率低,且仅仅对靠近底面的芯片有一定的散热效果,对于模块内其他位置的其他元件的散热效果较差。

发明内容

本发明的目的在于提供一种半导体器件散热装置及散热方法,以缓解了现有的半导体器件内部芯片散热效率低,且散热覆盖面积小的技术问题。

第一方面,本发明实施例提供的一种半导体器件散热装置,所述半导体器件散热装置包括半导体光纤耦合模块,所述半导体光纤耦合模块包括壳体,所述壳体内部设置有芯片和镜片,所述壳体上设置有进气口和出气口,所述进气口用于使冷却气体进入到所述壳体内,所述出气口用于排出热交换后的气体。

进一步的,所述进气口和所述出气口分别位于所述壳体的相对两侧面上,且所述芯片所在平面与所述进气口的延伸方向平行。

进一步的,所述进气口和出气口的数量均为多个,且一一对应;

多个所述进气口的延伸路径覆盖所述芯片和镜片。

进一步的,所述壳体内部设置有与所述进气口平行的多个翅片。

进一步的,所述壳体的底面上设置有热沉;

和/或,所述半导体器件散热装置还包括温度传感器,所述温度传感器用于测量壳体内部的环境温度,并将温度信号反馈至温度控制器。

进一步的,所述半导体器件散热装置还包括气源,所述气源与所述进气口连接,所述气源用于提供冷却气体。

进一步的,所述气源包括混合容器和温度控制器,所述混合容器、温度控制器和半导体光纤耦合模块首尾依次连通成冷却气体循环流动的回路;

所述混合容器包括第一进口和第二进口,所述第一进口用于与冷却液容器连通,所述第二进口用于与所述出气口连通,所述混合容器用于将冷却液与所述热交换后的气体混合,以形成冷却气体;

所述温度控制器用于提高从所述混合容器输入到所述壳体内的冷却气体的温度。

进一步的,所述半导体器件散热装置还包括压缩机和存储容器,所述压缩机和存储容器位于所述半导体光纤耦合模块和混合容器之间;

所述压缩机与所述半导体光纤耦合模块的出气口连接,所述存储容器分别与所述压缩机和混合容器的第二进口连接,所述存储容器用于存储由所述半导体光纤耦合模块输出的热交换后的气体。

第二方面,本发明实施例提供的一种半导体器件散热方法,该方法应用于上述的半导体器件散热装置,包括如下步骤:

步骤(1),将热交换后的气体与冷却液容器中的冷却液在混合容器中进行混合,形成冷却气体;

步骤(2),利用温度控制器加热混合容器输出的冷却气体;

步骤(3),将加热后的冷却气体通入至半导体光纤耦合模块的壳体内部,所述冷却气体流经所述半导体光纤耦合模块后形成所述热交换后的气体。

进一步的,包括:在步骤(3)后进行的步骤(4),利用压缩机将热交换后的气体回收到存储容器内,所述存储容器内的热交换后的气体用于与冷却液容器中的冷却液在混合容器中进行混合。

进一步的,所述温度控制器包括加热机构,所述冷却液容器与混合容器之间设置有流量控制阀门;

所述步骤(2)还包括检测混合容器内冷却气体的温度,根据混合容器内冷却气体的温度对于所述加热机构的制热量以及流量控制阀门的流量进行控制,以使加热后的冷却气体的温度等于目标温度的步骤,

具体控制计算公式为:

Q=(C*V*P*(T2-T1))/60

混合容器内冷却气体的温度为T1(℃),目标温度为T2(℃),流量控制阀门的流量V(L/min),冷却气体常压下平均温度为(T2+T1)/2(℃)时的密度为P(kg/m

进一步的,所述温度控制器包括加热机构,所述冷却液容器与混合容器之间设置有流量控制阀门;

所述步骤(4)还包括通过监测半导体光纤耦合模块内部的温度,根据半导体光纤耦合模块内部的温度对于加热机构的制热量以及流量控制阀门的流量进行控制的步骤。

本发明实施例提供的半导体器件散热装置及散热方法可以实现对半导体光纤耦合模块内部的芯片和镜片进行充分的散热的目的。其中,所述半导体器件散热装置包括半导体光纤耦合模块,所述半导体光纤耦合模块包括壳体,所述壳体内部设置有芯片和镜片,所述壳体上设置有进气口和出气口,所述进气口用于使冷却气体进入到所述壳体内,所述出气口用于排出热交换后的气体。因为冷却气体是直接吹入到半导体光纤耦合模块的壳体内部的,从而可以使半导体光纤耦合模块内的各个位置均可以与冷却气体产生热交换,半导体光纤耦合模块内的芯片和镜片均可以得到散热,因此,不仅提高了散热的效率,而且增加了散热的作用范围。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

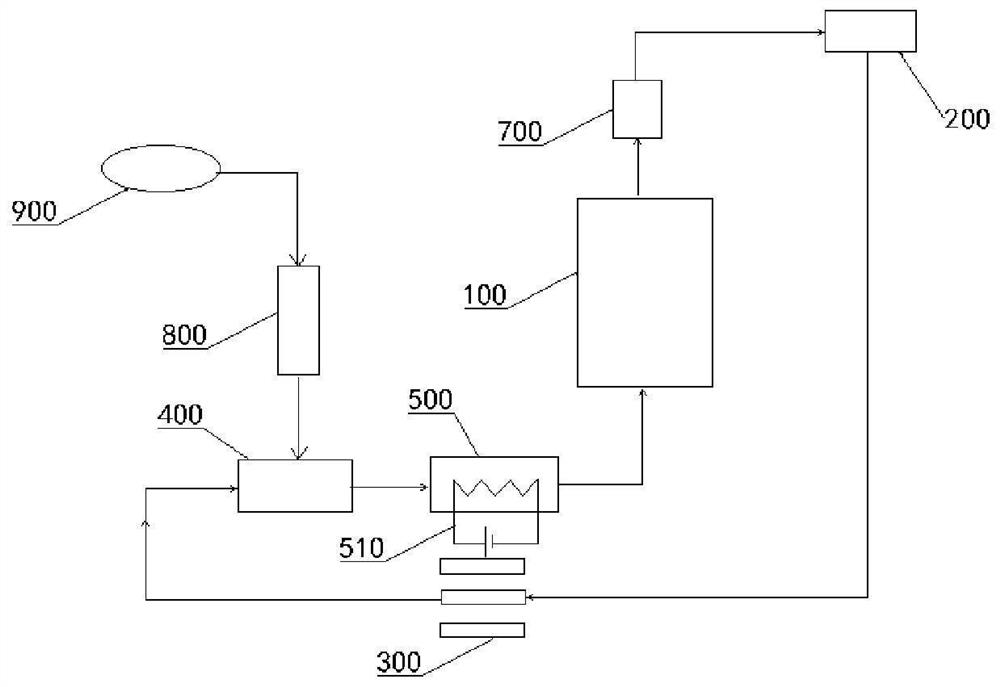

图1为本发明实施例提供的半导体器件散热装置的原理图;

图2为本发明实施例提供的半导体器件散热装置的半导体光纤耦合模块的侧视图;

图3为本发明实施例提供的半导体器件散热装置的半导体光纤耦合模块的俯视方向的截面图。

图标:100-半导体光纤耦合模块;110-壳体;111-进气口;112-出气口;113-翅片;200-压缩机;300-存储容器;400-混合容器;500-温度控制器;510-加热机构;610-芯片;620-聚光镜片组;630-反射镜;640-偏振合束器;650-快轴准直镜;660-慢轴准直镜;700-单向阀;800-流量控制阀门;900-冷却液容器。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图3所示,本发明实施例提供的半导体器件散热装置可以对半导体光纤耦合模块100内部的芯片610和镜片进行充分的散热。

半导体器件散热装置包括半导体光纤耦合模块,所述半导体光纤耦合模块包括壳体,所述壳体内部设置有芯片和镜片,所述壳体上设置有进气口和出气口,所述进气口用于使冷却气体进入到所述壳体内,所述出气口用于排出热交换后的气体。因为冷却气体是直接吹入到半导体光纤耦合模块的壳体内部的,从而可以使半导体光纤耦合模块内的各个位置均可以与冷却气体产生热交换,半导体光纤耦合模块内的芯片和镜片均可以得到散热,因此,不仅提高了散热的效率,而且增加了散热的作用范围。

本实施例中,半导体光纤耦合模块100包括光纤,芯片610的数量为多个,镜片包括位于光纤后端的聚光镜片组620、反射镜630、带半波片的偏振合束器640、以及与芯片610一一对应的快轴准直镜650和慢轴准直镜660。

所述半导体器件散热装置包括用于冷却气体循环流动的回路,所述回路包括顺次连接的半导体光纤耦合模块100、混合容器400和温度控制器500。冷却气体可以在半导体光纤耦合模块100、混合容器400和温度控制器500之间循环流动。

半导体器件散热装置还可以包括压缩机200和存储容器300,所述压缩机200和存储容器300位于所述半导体光纤耦合模块100和混合容器400之间;所述压缩机200与所述半导体光纤耦合模块100的出气口连接,所述存储容器分别与所述压缩机和混合容器的第二进口连接,所述存储容器用于存储由所述半导体光纤耦合模块输出的热交换后的气体。热交换后的气体可以被暂时地储存在存储容器内,需要时再通入到混合容器内。压缩机和存储容器在冷却反应停止后,收集回路中的气体,避免浪费。

所述进气口111和所述出气口112分别位于所述壳体110的相对两侧面上,且所述芯片610所在平面与所述进气口111的延伸方向平行。

进气口111和出气口112的连线方向与光纤的方向垂直,芯片610所在平面与所述进气口111的延伸方向平行,降低了气体在壳体110内部流动的阻力,避免流动的气体对芯片610产生损伤。

所述进气口111和出气口112的数量均为多个,且一一对应;多个所述进气口111的延伸路径覆盖所述芯片610和镜片。

所述壳体110内部设置有与所述进气口111平行的多个翅片113,翅片113可以增加壳体110内部与冷却气体的接触面积,进而提高热交换的效率。

在壳体110的侧壁上设置了一排进气口111,多个进气口111沿半导体光纤耦合模块100的长度方向延伸排列,对应的,可以采用带有矩形扁平接口的管路与半导体光纤耦合模块100的侧壁进行对接,该管路的矩形扁平接口的开口尺寸较大,开口可以覆盖所有的进气口111,从而可以使冷却气体通过多个进气口111一同流入到半导体光纤耦合模块100内的各个位置,多个所述进气口111的延伸路径可以覆盖芯片610,以及所有的镜片,达到充分散热的目的。同理,在出气口112一侧也设置了带有矩形扁平接口的管路,该管路的矩形扁平接口的开口可以覆盖所有出气口112。

为了进一步的增加散热效果,所述壳体110的底面上还可以设置有热沉,通过热沉与冷却气体结合的方式,一同对芯片610和镜片进行散热,进而提高散热的效率。

所述半导体器件散热装置还包括温度传感器,所述温度传感器用于测量壳体110内部的环境温度,并将温度信号反馈至温度控制器500。

温度传感器可以设置在壳体110的内部,对芯片610及镜片的工作环境温度进行监测,根据监测的温度信号,可以对应调整冷却气体的温度,当温度传感器检测到壳体110内部的温度低于预设温度,那么可以增加冷却气体的温度;同理,当温度传感器检测到壳体110内部的温度高于预设温度,那么可以降低冷却气体的温度。从而避免壳体内的温度超过预设温度范围,并达到芯片的临界温度,对芯片造成损害。

半导体器件散热装置还包括气源,所述气源与所述进气口连接,所述气源用于提供冷却气体。

气源内可以储存或者能够产生冷却气体,冷却气体通入到壳体内部,对芯片和镜片进行热交换。

所述气源包括混合容器400和温度控制器500,所述混合容器400、温度控制器500和半导体光纤耦合模块100首尾依次连通成冷却气体循环流动的回路;所述混合容器400包括第一进口和第二进口,所述第一进口用于与冷却液容器900连通,所述第二进口用于与所述出气口112连通,所述混合容器400用于将冷却液与所述热交换后的气体混合,以形成冷却气体;所述温度控制器500用于提高从所述混合容器400输入到所述壳体110内的冷却气体的温度。

冷却液直接汽化后形成的冷却气体的温度较低,利用热交换后的气体与冷却液混合形成冷却气体,可以避免冷却气体温度过低,起到第一次升温的作用;而利用温度控制器500可以继续对冷却气体进行加热,实现第二次升温的目的,同时,温度控制器500可以调节其输出的冷却气体的温度,使输入到半导体光纤耦合模块100的冷却气体的温度适中,例如温度在-40℃~-20℃之间,在起到散热的目的的同时,避免冻伤芯片610和镜片。冷却气体与芯片610和镜片热交换后温度再次升高形成热交换后的气体,热交换后的气体在压缩机200的作用下被储存在存储容器300,以便循环利用,节约资源,存储容器300可以放置在常温环境下。

所述半导体器件散热装置还包括压缩机200和存储容器300,所述压缩机200和存储容器300位于所述半导体光纤耦合模块100和混合容器400之间;所述压缩机200与所述半导体光纤耦合模块100的出气口112连接,所述存储容器300分别与所述压缩机200和混合容器400的第二进口连接,所述存储容器300用于存储由所述半导体光纤耦合模块100输出的热交换后的气体。

所述出气口112与所述压缩机200连通,所述存储容器300用于存储由所述半导体光纤耦合模块100输出的热交换后的气体。所述混合容器400包括第一进口和第二进口,所述第一进口用于与冷却液容器900连通,所述第二进口用于与存储容器300连通,所述混合容器400用于将冷却液与所述热交换后的气体混合,以形成冷却气体。所述温度控制器500用于提高从所述混合容器400输入到所述壳体110内的冷却气体的温度。

其中,常规半导体芯片610工作温度在-40℃-65℃,冷却气体可以为氮气,冷却液可以为液氮,液氮在-195.8℃与液氮混合的氮气的温度可以为-20℃。冷却气体也可以为其他惰性气体,例如:氩气。

冷却液和冷却气体可以均为纯净物,也可以为混合物,冷却气体可以为过滤空气;冷却气体还可以为混合气体,例如,氮气和氩气混合气体。

冷却液容器900与混合容器400之间可以设置有流量控制阀门800,通过调节流量控制阀门800的开度,调整输入到混合容器400内的冷却液的流量,进而可以改变输入到半导体光纤耦合模块100内的冷却气体的温度。当冷却液为液氮时,液氮流量可以为:4L/min。

在半导体光纤耦合模块100和压缩机200之间还可以设置有单向阀700,以使气体只能由半导体光纤耦合模块100流入到压缩机200内,使壳体内的环境温度更加稳定,避免气源停止输出冷却气体后,回路中的热交换后的气体回流到半导体光纤耦合模块100,导致壳体内的温度突然升高。

所述温度控制器500包括加热机构510和泄压口,加热机构510的功率范围为0-5KW,所述加热机构510用于对冷却气体进行加热。所述泄压口用于当所述加热机构510内的气压大于预设值时对加热机构510内的气体进行泄压。随着冷却气体的温度增加,冷却气体的体积会增大,设置泄压口可以增加温度控制器500的安全性。

同样的,在混合容器400上也可以设置泄压口,避免冷却液汽化导致混合容器400内部压力过大。

本发明实施例提供的半导体器件散热方法应用于上述的半导体器件散热装置,包括如下步骤:

步骤(1),将热交换后的气体与冷却液容器900中的冷却液在混合容器400中进行混合,形成冷却气体。

冷却液直接汽化后形成的冷却气体的温度较低,利用热交换后的气体与冷却液混合形成冷却气体,可以避免冷却气体温度过低,起到第一次升温的作用。

步骤(2),利用温度控制器500加热混合容器400输出的冷却气体。

而利用温度控制器500可以继续对冷却气体进行加热,实现第二次升温的目的,同时,温度控制器500可以调节其输出的冷却气体的温度,使输入到半导体光纤耦合模块100的冷却气体的温度适中,例如在-40℃~-20℃,在起到散热的目的的同时,避免冻伤芯片610和镜片。

步骤(3),将加热后的冷却气体通入至半导体光纤耦合模块100的壳体110内部,所述冷却气体流经所述半导体光纤耦合模块后形成所述热交换后的气体。

因为冷却气体是直接吹入到半导体光纤耦合模块100的壳体110内部的,从而可以使半导体光纤耦合模块100内的各个位置均可以与冷却气体产生热交换,半导体光纤耦合模块100内的芯片610和镜片均可以得到散热,因此,不仅提高了散热的效率,而且增加了散热的作用范围。

进一步的,方法包括:在步骤(3)后进行的步骤(4),利用压缩机200将热交换后的气体回收到存储容器300内,所述存储容器300内的热交换后的气体用于与冷却液容器900中的冷却液在混合容器400中进行混合。

冷却气体与芯片610和镜片热交换后温度再次升高形成热交换后的气体,热交换后的气体在压缩机200的作用下被储存在存储容器300,以便循环利用,节约资源。

所述温度控制器500包括加热机构510,所述冷却液容器900与混合容器400之间设置有流量控制阀门800;所述步骤(2)还包括检测混合容器内冷却气体的温度,根据混合容器内冷却气体的温度对于所述加热机构的制热量以及流量控制阀门的流量进行控制,以使加热后的冷却气体的温度等于目标温度的步骤,

具体控制计算公式为:

Q=(C*V*P*(T2-T1))/60

混合容器内冷却气体的温度为T1(℃),目标温度为T2(℃),流量控制阀门的流量V(L/min),冷却气体常压下平均温度为(T2+T1)/2(℃)时的密度为P(kg/m

通过上述的步骤可以实现温度控制器500中输出的冷却气体的温度的定量调节。可以通过调节流量控制阀门800开度和加热机构510的制热量控制加热后的冷却气体的温度。具体的,流量控制阀门800开度不变的情况下,加热机构510的制热量越高,温度控制器500中输出的冷却气体的温度越高;在加热机构510的制热量不变的情况下,流量控制阀门800开度越大,温度控制器500中输出的冷却气体的温度越低。

所述温度控制器500包括加热机构510,所述冷却液容器900与混合容器400之间设置有流量控制阀门800;所述步骤(4)还包括通过监测半导体光纤耦合模块100内部的温度,根据半导体光纤耦合模块100内部的温度对于加热机构510的制热量以及流量控制阀门800的流量进行控制的步骤。通过上述的步骤可以实现壳体110内的温度的自动调节,具体的,当温度传感器检测到壳体110内部的温度低于预设温度,那么可以通过增加加热机构510的制热量或者降低流量控制阀门800的开度的方式进行调节;同理,当温度传感器检测到壳体110内部的温度高于预设温度,那么可以通过降低加热机构510的制热量或者提高流量控制阀门800的开度的方式进行调节,从而使壳体110内的温度维持在合理的范围内。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 焊料膜制造方法,装备有焊料膜的散热装置,以及半导体器件与散热装置的连接体

- 半导体器件散热装置及散热方法