用于烃分馏的方法

文献发布时间:2023-06-19 11:02:01

本发明涉及通过根据沸点进行分馏来分离烃和类似化合物的领域。

在炼油厂和石化工艺中,通过沸点来分离烃和类似化合物是很常见的方法。分离特异性的提高通常与产品收率或价值的增加有关。

重质馏分的再沸腾可以辅助蒸馏塔中的分离,但是这对于某些进料来说可能是有问题的,这些进料可能会在分馏塔中发生反应或分解,后果是导致收率损失和/或沉淀和设备的结垢。

通常通过添加汽提介质来辅助分离,汽提介质通过降低轻质组分的分压来增强分馏,从而使轻质组分更完全地蒸发。

典型的汽提介质是蒸汽和氢气,但也使用燃气(甲烷、乙烷和可能的丙烷)。汽提介质将与最轻的馏分一起分离,并且通常最终会成为废物流,其要么被燃烧,要么以其他方式释放,因此使用汽提介质可能会很昂贵。因此,考虑到额外的纯度或收率与汽提介质的成本之间的平衡,可以降低汽提介质的用量。另外,汽提介质本身可能是有问题的;蒸汽可能会导致腐蚀挑战或水冷凝,并且某些汽提介质(例如燃气)可能会溶解在产品中,从而需要稍后对产品进行清洁。

本发明寻求通过使汽提介质再循环来改善分离质量,而不增加在烃的分离过程中使用汽提介质的成本。

根据本公开,引导非冷凝的汽提介质,例如单质氮、甲烷或燃料气体与烃混合物接触。

分离方法可以是具有基于沸点的多个出口的分馏方法,或者可以是其中仅使用单个液体出口和单个气体出口的更简单的汽提方法。

在下文中,汽提介质应解释为旨在支持分离过程的轻质组分。

在下文中,分馏应解释为根据沸点通过蒸馏进行的分子分离过程。

在下文中,缩写wt/wt%应当用于表示重量百分比。

在下文中,缩写vol/vol%应当用于表示气体的体积百分比。

在下文讨论诸如蒸馏塔之类的分离装置的压力时,该压力与本领域中在塔的顶部确定的术语一致,即通常为塔的最低压力。

本公开的广义方面涉及一种用于从气相分离烃质液相的方法,该方法包括以下步骤:

a.将待分离的进料引导至分离装置的进料入口;

b.将汽提介质引导至所述分离装置的汽提介质入口;

c.从分离装置中抽出液态产物流;

d.从所述分离装置中抽出包含所述汽提介质的气态馏分;

e.任选地,将所述气态馏分冷却并分离成轻质产物馏分和汽提介质馏分;

f.引导所述汽提介质馏分或所述气态馏分作为再循环的汽提介质;

g.对至少一定量的所述再循环的汽提介质加压并将其引导作为步骤b的所述汽提介质;

其相关益处在于,具有汽提介质再循环的方法使得在成本少量增加或没有增加或者成本降低的情况下,相对于待分离的进料而言增加了例如至少2wt/wt%、3wt/wt%或4wt/wt%的汽提介质体积,同时保持了相同量的汽提介质和分离质量。

在另一方面,该方法还包括以下步骤:

h.将所述液态产物流引导至二级分离装置;

i.将一定量的所述汽提介质作为侧流汽提介质引导至所述二级分离装置;

j.从所述二级分离装置中抽出包含所述测流汽提介质的气态侧流馏分;

k.将所述气态侧流馏分引导至分离装置,和

l.从所述二级分离装置抽出液态产物馏分,

其中所述汽提介质包含至少80%vol/vol%或90%vol/vol%的来自包含N

另一方面,所述分离装置的操作压力为大气压至2barg,并且对所述再循环的汽提介质的加压包括将压力增加0.1bar至2bar,设计一种对再循环的汽提介质进行这种适度加压的方法的相关益处在于,加压装置的投资和操作成本较低,并且特别是允许使用鼓风机技术的选择。

另一方面,所述分离装置的操作压力为0mbar绝对压力至200或500mbar绝对压力,并且对所述再循环的汽提介质的所述加压包括使压力增加5mbar至50或200mbar,设计一种对再循环的汽提介质进行这种适度加压的方法的相关益处在于,加压装置的投资和操作成本较低,并且特别是允许使用鼓风机技术的选择。

另一方面,少于5wt/wt%的所述进料在所述汽提介质的沸点是不可冷凝的,其相关益处在于,在再循环之前,易于将汽提介质与进料的最轻质部分分离。

另一方面,从所述分离装置中以液体形式抽出至少95wt/wt%或99wt/wt%的所述进料,不可冷凝的汽提介质和液态产物馏分的组合的相关益处在于,可以以能量有效的方式从产物中分离汽提介质,使得可以在不过度冷却或加热的情况下使汽提介质再循环。

另一方面,至少90vol/vol%的所述汽提介质在20℃和1个大气压下是不可冷凝的,例如来自包含N

另一方面,进料具有至少100℃、200℃或300℃的初始沸点,其相关益处在于,用于分离重质进料的方法特别适合于与再循环的汽提介质一起进行操作,因为汽提介质的分离会更简单,对分离的正面影响会更高,并且在不进行部分进料的再沸腾的情况下避免热裂解的益处也会更高。

另一方面,所述进料的95%沸点为400℃、500℃或600℃。该方法的相关益处在于能够分离重质进料,同时又避免了非常重质的底部产物。

另一方面,被引导至分离装置的汽提介质的量与进料的量之比为从10NL/kg、40NL/kg或100NL/kg到200NL/kg、400NL/kg或1000NL/kg,其相关益处在于,提供低比例下的低成本与高比例下的高分离效率之间的平衡。

另一方面,其中汽提介质包括至少一定量的气体,该气体源自为产物罐提供覆盖(blanketing)气体的气体源,其相关益处在于,在炼油厂的前提下已经能够提供覆盖气体,并且对例如覆盖气体的惰性的要求类似于对汽提气体的要求。

另一方面,从所述再循环的汽提介质中抽出1%、2%或5%至10%作为吹扫,其相关益处在于,所述吹扫从工艺中除去氧气和其他不希望的杂质,使得杂质的水平保持低于临界极限。

另一方面,通过热交换来加热所述再循环的汽提介质,其相关益处在于,这种加热提高了溶解的轻质组分的分离效率。

本公开的另一方面涉及一种用于生产在柴油范围内沸腾的产物的方法,该方法包括以下步骤:

a.引导包含至少50wt/wt%的沸点高于350℃的烃的进料在加氢裂化条件下与所选择的在加氢裂化中具有催化活性的材料接触,以将20wt/wt%至80wt/wt%的沸点高于350℃的烃转化为沸点低于350℃的产物,以提供加氢裂化产物;

b.任选地在一个或多个步骤中进行气/液分离之后,将所述加氢裂化产物作为待分离的进料引导至采用再循环的汽提介质的分馏方法中;

c.抽出一部分在柴油范围内沸腾的加氢裂化产物,

这种方法的相关益处是可以从重质馏出物中高效分离柴油,从而允许提高在柴油范围内沸腾的有价值的产物的收率。

本公开的另一方面涉及一种分馏工段,其包括分离装置,该分离装置具有进料入口、分离装置汽提介质入口、一个或多个产物出口和蒸汽出口;以及具有入口和出口的加压装置,其特征在于,所述蒸汽出口与所述加压装置的入口为流体连通,并且所述加压装置的所述出口与所述分离装置汽提介质入口为流体连通。

其相关益处在于,与不使汽提介质再循环的分馏工段相比,这种分馏工段能够以再循环的汽提介质运行,从而以适中的操作成本进行高效分离。

另一方面,分馏工段还包括侧塔,该侧塔具有侧塔进料入口、侧塔汽提介质入口、侧塔蒸汽出口和侧塔液体出口,其中所述侧塔汽提介质入口与所述加压装置的出口为流体联通,其相关益处在于,这种分馏工段非常适合于以大量汽提介质来运行侧塔,从而提高了分离效率。

另一方面,分馏工段还包括底部(bottoms)汽提塔,其具有底部汽提塔汽提介质入口、汽提塔蒸汽出口、底部流入口和汽提的底部出口,并且其中所述分离装置还具有底部出口,并且其中所述底部流入口被构造成任选地通过加热装置与所述底部出口为流体连通,其中所述底部汽提塔汽提介质入口被构造成任选地通过加热装置与所述加压装置的所述出口为流体连通,并且其中所述汽提器蒸汽出口与所述分离装置汽提介质入口为流体连通,其相关益处在于,通过提高底部汽提塔的分离效率,这种分馏工段适于使所需的来自生产HPNA的工艺的吹扫量最小化。

本公开的另一方面涉及一种加氢裂化器工段,该加氢裂化器工段包括具有入口和出口的加氢裂化反应器,以及分馏工段,所述分馏工段包括分离装置,所述分离装置具有进料入口、补充汽提介质入口、一个或多个产物出口和蒸汽出口;以及具有入口和出口的加压装置,其特征在于,所述加氢裂化器工段被构造成用于将一定量的产物从加氢裂化反应器出口引导至分离装置进料入口,蒸汽出口与所述加压装置的入口为流体连通,并且所述加压装置的所述出口与所述汽提介质入口为流体连通,其相关益处在于,这种方法提供柴油与重质馏分的高效分离,从而提高了在柴油范围内沸腾的有价值的产物的收率。

在炼油厂操作中,分级蒸馏或分馏(即根据沸点进行的工艺分离)是关键的单元操作。原油包含许多化学组分,具有宽的沸程,例如从40℃到600℃以上。对原油进行分级蒸馏工艺,以提供典型的燃料馏分,例如石脑油、煤油、柴油、润滑剂和船用燃料。也可以对多种中间产物进行分级蒸馏,例如其中具有均一沸程的中间馏分已在化学过程中进行处理,从而生产出具有不同沸点的产物。通常,化学过程涉及加氢工艺,其中原油在催化剂的存在下与氢发生反应。

加氢工艺可以是加氢处理的形式,其保持原油烃的结构,但是释放出轻质组分,例如NH

产物的分离通常在分级蒸馏方法中进行,其中使用分离装置,通常是具有多个塔板和多个出口的蒸馏塔。温度从蒸馏塔的入口向顶部降低,并且可以从每个出口抽出包含冷凝产物的馏分。在侧塔中,该流被分为液态流和气态流。气态流返回主塔。从这样的塔中,每个出口将提供在规定范围内沸腾的流,但是分离不完全,有重叠的馏分。

分离不完全的一个原因是一定量的轻质产物溶解在液体中。因此,主塔和侧塔通常配备有汽提介质流,其可以通过降低轻质产物在液体上方的蒸汽压的原理来辅助分离。

分离,特别是在简单的气/液分离的情况下,可以在通常升高的工艺压力下进行。这是方便的,尤其是要在高压下对产物进行进一步处理的情况中。但是,由于组分的沸点取决于压力,因此在低压下分离可能更有效。分离通常在略高于大气压下进行,例如0.1barg至3barg(其中barg是指表压,例如相对于大气压的压力),这涉及最简单的设备。这种分离被称为大气分离。甚至更有效的分离可以在减压下进行,例如0bar至0.2或0.5bar(绝对压力),这也可能具有避免过度加热到组分不稳定的温度的益处。这种分离被称为真空分离。

汽提介质可以有利地用于在所有压力下辅助分离,但是取决于操作压力,要使用的物理设备将有所不同。

为了提高分离效率,特别是对于沸点最高的组分,也可以将最重的底部馏分再沸腾,即直接加热,以使至少一定量的底部馏分蒸发,然后返回塔中。这可以改善分离,但是在再沸腾期间,高温可能会导致热裂化,从而降低烃的总回收率,并导致设备结垢,从而导致更频繁地中断操作以清洁受影响的部件。

分离方法的经济性取决于该方法的操作费用与产物价值之间的平衡。产物必须符合标准,因此必须通过严格限制沸点来弥补很差的分离。然而,通过改进分离可以提高更有价值的产物的收率,因此接受增加的操作费用以获得产物价值可能是有益的。与分离有关的操作费用也可以与下游工艺的操作费用相平衡。

汽提介质的使用是增加操作费用的一个例子,这提供了净的经济益处。典型的汽提介质是蒸汽,并且生产,因此蒸汽的生产和使用与能量的消耗有关,这是有成本的。但是,当通过蒸汽作为汽提介质来辅助分离时,分离效率可能会提高,从而使每个馏分均包含大量非常适合分馏的组分。汽提后,温度将较低,蒸汽以液态水的形式被收集,必须对其加热并蒸发才能再次用作汽提介质。

如果增加汽提蒸汽的量,则分离效率可以进一步提高,但是成本和收益之间的平衡将在某个水平处达到最大值,超过此水平,蒸汽的成本和设备尺寸超过改善分离的价值。另外,蒸汽的使用增加了对材料的耐腐蚀性的要求,并导致需要从产物中除去水。

现在,根据本公开,提出使用在标准温度下为气态的汽提介质,例如N

如上所述,对用于使汽提介质再循环的工艺中的进料和汽提介质的要求包括沸点与最轻质进料的沸点差距大,使得产物有至少95wt/wt%冷凝,同时汽提介质在分馏工段中不冷凝,这通常包括温度比塔更低的塔顶罐。最低温度通常是在塔顶罐中,并且取决于环境条件,其通常为20-120℃。这意味着对于大气分馏,优选产物中不包含大量的燃料气体,例如甲烷、乙烷和丙烷。对于真空分馏,甚至不希望产物中包含丁烷和戊烷。汽提介质为非冷凝介质的标准至少允许使用N

尽管上面描述了与大气分馏器有关的概念,但是类似的概念也可以用于真空分馏器。对于真空分馏器,必须进行特殊考虑。通常重要的是,在真空下运行时设备是气密性的,但是当使气态汽提介质再循环时,这一点就变得更为重要,因为泄漏可能会引入氧气,而氧气随着再循环可能会达到危险水平。因此,当汽提介质用真空分馏器再循环时,可优选地包括吹扫、用固态或液态清除剂清除、或氧气的选择性转化。

本发明还涉及加氢工艺,特别是加氢裂化方法,其中将重质原料加氢裂化并引导至采用再循环的汽提介质的分馏方法。加氢裂化工艺特别适合与这样的分馏工艺结合使用,因为级联的蒸汽/液体分离器将确保待分离的进料中含有很少或不含非冷凝产物,从而避免或最小化汽提液的纯化。涉及重质产物的加氢处理工艺也可以得益于这种构造,特别是如果轻质产物的量最小时。

附图

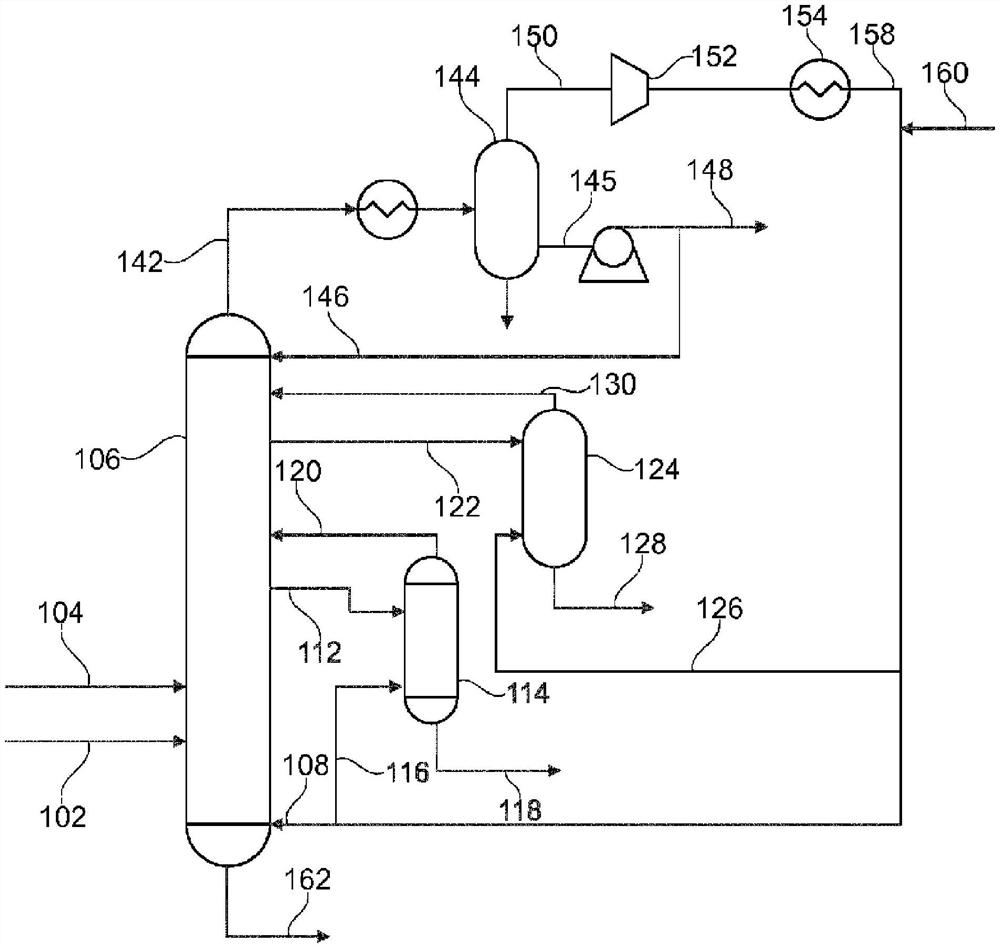

图1示出了根据本公开的分馏工段。

图2示出了根据现有技术的分馏工段。

图3示出了加氢裂化工段,其具有根据本发明的分馏工段。

图1示出了本公开的一个方面。将待分离的两种加氢裂化的化石进料102和104(或任选地,单个混合流)引导至分离装置106的进料入口。将一定量的汽提介质108引导至分离装置106的汽提介质入口。将液态产物馏分112、122从所述分离装置106的多个位置抽出,并将这些馏分中的每一个在二级分离装置中纯化,所述二级分离装置例如侧塔汽提塔114、124,其中添加另外量的汽提介质作为侧汽提塔汽提介质116、126,将汽提的液态馏分118、128抽出并且将侧汽提塔气态馏分120、130引导至分离装置106。在分离装置的顶部,将最轻质的馏分142抽出,并且任选地在三相分离器144中分离,其中可以将液态烃馏分145作为再循环146引导到塔和/或作为产物148抽出。来自将三相分离器的气态馏分150通常在例如热交换器154中进行加热之后,但是任选在加热之前,引导至加压装置,例如鼓风机或压缩机152,并作为汽提介质158再循环,其与有限量的补充汽提介质160结合。从分离装置的底部抽出底部产物162。

在另一方面,为了避免杂质的浓缩,可以抽出汽提介质的吹扫。杂质可能是设备泄漏产生的气态产物烃或氧气。可以将吹扫流引导至用于去除杂质的吸收器或反应器。氧气的去除可以通过烃或氢的催化氧化或者液态或固态清除来进行,并且可以例如在胺洗中收集气态产物。可以将气态烃引导至其他分离装置。

图2示出了现有技术的一个方面。将待分离的两种加氢裂化的化石进料202和204引导至分离装置206的进料入口。将一定量的汽提介质,通常是蒸汽208,引导至分离装置206的汽提介质入口。从所述分离装置206的多个位置抽出液态产物馏分212、222,并且将这些馏分中的每一个都在二级分离装置中纯化,所述二级分离装置例如侧塔汽提塔214、224,其中添加另外量的汽提介质作为侧汽提塔汽提介质216、226,将汽提的液态馏分218、228抽出,并且将侧汽提塔气态馏分流220、230引导至分离装置206。在分离装置的顶部,将最轻质馏分242抽出,并且在冷却后在三相分离器244中分离为气态馏分264、液态烃馏分245和水馏分268。可以将来自三相分离器244的液态馏分266作为再循环246引导至塔和/或作为产物248抽出。从分离装置的底部抽出底部产物262。

图3示出了本公开的一个方面。将进料372引导至包含加氢裂化催化剂的加氢裂化反应器374。将加氢裂化产物376引导至级联的分离器378、380、382、384,从中抽出冷产物流386和热产物流388,并将其引导至汽提器390。从汽提塔中抽出蒸汽391和液态产物流392。将液态产物流392预热,并在闪蒸容器394中分离为蒸汽产物流304和液态产物396。将液态产物在加热器398中加热。将经加热的液态产物302和蒸汽产物流304引导至分离装置306。将一定量的汽提介质308引导至分离装置306的汽提介质入口。从所述分离装置306的多个位置抽出液态产物馏分312、322,并且将这些馏分中的每一个都在二次分离装置中纯化,所述二次分离装置例如侧塔汽提塔314、324,其中添加另外量的汽提介质作为侧汽提塔汽提介质316、326,将汽提的液态馏分318、328抽出,并且将侧汽提塔蒸汽气态馏分流320、330引导至分离装置306。在分离装置的顶部,将最轻质馏分342抽出,并且任选地在三相分离器344中分离,其中可以将液态烃馏分345作为再循环346引导至塔和/或作为产物348抽出。将来自三相分离器的气态馏分350,任选地在354中加热之前或之后,引导至加压装置(例如鼓风机或压缩机352),并作为汽提介质358再循环,其与有限量的补充汽提介质360结合。补充汽提介质360可以任选地作为在产物的储罐中使用的覆盖气体的侧流提供。从分离装置的底部抽出底部产物362。

实施例

通过研究加氢裂化工艺的产物的分馏,评估了根据本公开和现有技术的分离效率。

实施例1

在实施例1中,根据本公开,如图1所示,将加氢裂化工艺的产物引导至分馏,其中汽提介质为N

从表1中可以看出,所有产物均符合各自产物类型的规格。

实施例2

在实施例2中,根据现有技术,如图2所示,将加氢裂化工艺的产物引导至分馏,其中汽提介质为蒸汽,并且进入塔和侧塔的总H

分馏工艺的性能示于表2中,该表还显示了产物馏分。产物质量类似于实施例1。

表3比较了实施例1和实施例2的产物收率。可以看出,获得了诸如煤油和柴油之类的有价值产物的额外收率,且降低了诸如石脑油和未转化油(UCO)之类的价值较低的产物的收率。

除了提高收率之外,与实施例2中所需的蒸汽量相比,在实施例1中使用再循环的氮气作为汽提介质还将具有更低的运行费用的优点。

因此,这些实施例证明,再循环的氮气提供了改进的分离并因此减少了收率损失,同时还是蒸汽的成本有效的可替代品。

表1

表2

表3

- 一种污水蒸气再用的含水含重烃宽馏分烃物流的分馏方法

- 使用包括可切换的底部区的装置的用于分馏烃进料的方法