一种鞋垫自动生产设备

文献发布时间:2023-06-19 11:03:41

技术领域

本发明属于鞋垫加工技术领域,涉及一种鞋垫自动生产设备。

背景技术

鞋垫大量应用于制鞋业、保健、特殊功用,制鞋业应用的鞋垫主要是配合鞋子大底、中底、做出相应的型体,按照楦底板或者面板制作尺码板,并制作出相应的形状。现有的鞋垫受生产工艺的限制,都是通过胶水粘合而成的,其胶水具有甲醛等有毒化学物质,影响人体的身心健康;同时,鞋垫的加工需要经过多个工序,现有人工缝纫裁剪效率低下,无法满足现代化工业生产的需求。

我国专利(公告号:CN209965385U;公告日:2020-01-21)公开了一种鞋垫的加工设备,包括固定装置、吸附装置、输送装置和压片装置,吸附装置、输送装置和压片装置均位于固定装置的表面,输送装置位于吸附装置和压片装置二者之间,输送装置包括第一支撑臂,第一支撑臂内部活动安装有第一输送辊,第一输送辊的表面通过传送带传动连接有第二输送辊,第二输送辊通过第二支撑臂与底板固定连接;压片装置包括压片支杆,压片支杆的内部套设有挤压辊,挤压辊的顶部设有调节辊,调节辊的内部固定安装有转轴,转轴的底部设有缓冲垫,转轴的顶部设有螺栓,挤压辊通过皮带与压片电机传动连接,压片电机的底部与底板固定连接,第一输送辊的表面通过皮带传动连接有驱动电机,驱动电机的底部固定安装有底板。

上述专利文献公开的鞋垫加工设备结构比较简单,虽能能够通过压合的方式成型,但是其后续没有收料装置,整体的自动化程度低,生产效率还有待进一步提升。

发明内容

本发明针对现有的技术存在的上述问题,提供一种鞋垫自动生产设备,本发明所要解决的技术问题是:如何提高鞋垫生产的质量和效率。

本发明的目的可通过下列技术方案来实现:

一种鞋垫自动生产设备,包括工作平台,其特征在于,所述工作平台的一端设置有放料装置,所述工作平台的另一端设置有收料装置;所述工作平台上固连有安装架,所述安装架上依次并排间隔设有花纹焊接辊、花纹裁剪辊和光面压平辊,所述花纹焊接辊的下方转动连接有下焊接辅助辊,所述花纹裁剪辊的下方设有能够转动的下裁剪辊,所述光面压平辊的下方设有能够转动的下压平辊,所述工作平台上还设有能够驱动所述花纹焊接辊、花纹裁剪辊以及光面压平辊同步转动的驱动装置;所述花纹焊接辊的外壁面向外延伸凸出形成鞋垫纹凸起;所述花纹裁剪辊的外壁面向外延伸凸出形成鞋垫裁剪轮廓凸起;所述工作平台上还设置有超声波变幅器,所述超声波变幅器位于所述花纹焊接辊的下方且靠近所述花纹裁剪辊正下方的一侧。

其原理如下:若干个布料卷合在一起形成多层结构的鞋垫布料,鞋垫布料在花纹焊接辊与下焊接辅助辊以及超声波变幅器之间的布料输送间隙中压合,具体来说,鞋垫布料先经过花纹焊接辊与下焊接辅助辊之间的布料输送间隙,再经过花纹焊接辊与超声波变幅器之间;鞋垫布料在离开花纹焊接辊与下焊接辅助辊之间的布料输送间隙时,鞋垫布料上留有由鞋垫纹凸起压合留下的凹陷,从而便于超声波变幅器对其进行焊接粘合;鞋垫布料焊接粘合后进入花纹裁剪辊与下裁剪辊之间以裁剪成左鞋垫、右鞋垫以及废料布料;左鞋垫、右鞋垫以及废料布料再进入光面压平辊与下压平辊之间,以对左鞋垫、右鞋垫以及废料布料进行压平处理。在鞋垫布料上形成由鞋垫纹凸起压合而成的焊接纹路,并在超声波变幅器作用下鞋垫布料的若干层布料被焊接粘合,替代了现有技术中的胶水粘合,绿色环保、无毒,保护人体健康。然后在花纹裁剪辊的作用裁剪呈鞋垫的规格尺寸,最后通过收料装置回收成品及废料,整个设备自动化程度高,工作效率高。

在上述的鞋垫自动生产设备中,所述放料装置包括布料支架,所述布料支架上转动连接有若干个用于套装布料卷的布料转轴,所述工作平台靠近所述放料装置的一端固设有支撑架,所述支撑架上设有能够转动的上预压合辊与下预压合辊,所述上预压合辊与下预压合辊均沿所述工作平台的宽度方向设置,所述上预压合辊与下预压合辊上下平行设置且两者之间具有间隙。布料卷依次套设在各个对应的布料转轴上,布料卷的一端上下依次堆叠经过上预压合辊与下预压合辊之间的间隙,将至少五层布料卷的布料压合形成鞋垫布料,便于后续的焊接。

在上述的鞋垫自动生产设备中,所述布料转轴的数量至少为五个,位于布料转轴外侧的布料支架上固定有位置探头且所述位置探头能够检测布料卷的剩余长度,每个所述布料转轴均对应有至少一个所述位置探头。这样便于提醒操作者及时更换即将用完的布料卷。

在上述的鞋垫自动生产设备中,位于相邻两个布料转轴之间的布料支架上设置有朝向其中一布料卷侧面的喷头且所述喷头能喷出具有防臭因子的漆液。

在上述的鞋垫自动生产设备中,所述工作平台内设置有用于控制超声波变幅器工作的控制总成。

在上述的鞋垫自动生产设备中,所述收料装置包括连接在工作平台后侧的下料输送带、设置在所述下料输送带上方的废料输送架以及间隔设置在所述下料输送带尾端的废料回收支架;所述下料输送带的上侧面中部设有两个分离隔板,两个所述分离隔板沿下料输送带的输送方向向下料输送带的两侧倾斜延伸;所述废料输送架上并排间隔设置有若干个废料传输滚筒,所述废料回收支架上设有能够转动的废料转动辊。本技术方案中花纹裁剪辊左右两端均具有鞋垫裁剪轮廓凸起,分别对应裁剪左鞋垫与右鞋垫,两个分离隔板将裁剪下来的左鞋垫与右鞋垫间距扩大,从而便于下料输送带尾端分别回收左鞋垫与右鞋垫。废料输送架和废料转动辊用于回收废料布料,由驱动源驱动废料转动辊转动以拉动废料布料的回收。

在上述的鞋垫自动生产设备中,所述下料输送带的尾端中部固设置有下料导向板。

在上述的鞋垫自动生产设备中,所述驱动装置包括所述花纹焊接辊、花纹裁剪辊以及光面压平辊的一端均固设有的传动齿轮,所述安装架上还固设有竖向的安装板,所述安装板上穿设有能够转动的焊接从动轴、裁剪从动轴以及压合从动轴,所述焊接从动轴的一端固设有焊接从动齿轮,所述焊接从动齿轮与所述花纹焊接辊上的所述传动齿轮相啮合,所述焊接从动轴的另一端固设有焊接链轮,所述裁剪从动轴的一端固设有与所述花纹裁剪辊上的所述传动齿轮相啮合的裁剪从动齿轮且另一端固设有裁剪链轮,所述压合从动轴的一端固设有能与所述光面压平辊上的所述传动齿轮上的所述传动齿轮相啮合的压合从动齿轮且另一端固设有压合链轮,所述安装架上设有转轴且所述转轴上固设有传动链轮,所述焊接链轮、裁剪链轮、压合链轮和传动链轮上套设有驱动链条,所述安装架上还设有能驱动所述转轴转动的驱动组件。

驱动组件带动转轴转动,转轴上的传动链轮随之转动,在驱动链条的传动作用下传动链轮能驱动焊接链轮、裁剪链轮以及压合链轮同步转动,由于焊接链轮与焊接从动齿轮均固设在焊接从动轴上,裁剪链轮与裁剪从动齿轮均固设在裁剪从动轴上,压合链轮与压合从动齿轮均固设在压合从动轴上,因此焊接从动齿轮能带动花纹焊接辊上的传动齿轮转动,从而带动花纹焊接辊转动,裁剪从动齿轮能带动花纹裁剪辊上的传动齿轮转动,从而带动花纹裁剪辊转动,压合从动齿轮能带动光面压平辊上的传动齿轮上的传动齿轮转动,进而带动光面压平辊转动,这里的花纹焊接辊、花纹裁剪辊、下裁剪辊、光面压平辊和下压平辊均同步转动且转速相同,避免在鞋垫生产时出现布料被撕扯或翻卷的问题,提高了鞋垫生产的质量和效率,而且花纹焊接辊、花纹裁剪辊、下裁剪辊、光面压平辊和下压平辊为同一个驱动组件驱动转动的,从而降低了鞋垫的生产成本。

在上述的鞋垫自动生产设备中,所述驱动组件包括驱动电机、固设在所述驱动电机的输出轴上的主动链轮、设置在所述安装架上的传动轴以及间隔固设在所述传动轴上的从动链轮和锥形齿轮一,所述主动链轮和所述从动链轮上套设有传动链条,所述转轴的一端固设有与所述锥形齿轮一相啮合的锥形齿轮二。驱动电机在主动链轮、传动链条、从动链轮、传动轴、锥形齿轮一和锥形齿轮二的传动作用下能带动转轴转动,这里的驱动电机为仅有的动力源,消耗电能较少,从而降低了鞋垫生产的成本。

在上述的鞋垫自动生产设备中,所述焊接链轮、裁剪链轮、压合链轮和驱动链条设置在所述安装板的同一侧且所述安装板该侧还固设有两个条形定位块,每个所述条形定位块上均转动连接有一个压紧轴,所述压紧轴远离所述条形定位块的一端固设有与所述驱动链条外侧相接的压紧链轮,其中一个所述压紧链轮位于所述焊接链轮和所述裁剪链轮之间,另一个所述压紧链轮位于所述焊接链轮和所述传动链轮之间。压紧链轮抵接在驱动链条外侧能提高驱动链条在转动过程中的稳定性。

在上述的鞋垫自动生产设备中,所述条形定位块的一侧与所述安装板相抵接且另一侧开有沿其长度方向的条形通孔,所述条形通孔内穿设有固定螺栓一和固定螺栓二,所述固定螺栓一的端部和所述固定螺栓二的端部均螺接在所述安装板上。条形定位块上条形通孔以及条形通孔内固定螺栓一和固定螺栓二的设置,使压紧链轮能够调节驱动链条的松紧度,从而延长了驱动链条的使用寿命,也为本装置能正常运作提供了保障。

在上述的鞋垫自动生产设备中,所述固定螺栓一和所述固定螺栓二上均套设有金属垫圈,所述金属垫圈设置在所述条形定位块上远离所述安装板的一侧。设置金属垫圈能增大接触面积,减小固定螺栓一、固定螺栓二和条形定位块之间的压力,从而延长条形定位块、固定螺栓一以及固定螺栓二的使用寿命。

在上述的鞋垫自动生产设备中,所述安装板的一侧还设有竖向的定位板一和竖向的定位板二,所述焊接从动轴穿设在所述定位板一的中部,所述定位板一上还开有数个腰型孔一,所述腰型孔一内穿设有定位螺栓一,每个所述定位螺栓一上均套设有平垫圈一,所述裁剪从动轴穿设在所述定位板二的中部,所述定位板二上开有数个腰型孔二,所述腰型孔二内穿设有定位螺栓二,每个所述定位螺栓二上均套设有平垫圈二。安装板一上设置腰型孔一以及安装板二上设置腰型孔二能提高焊接从动轴以及裁剪从动轴安装的便利性。

在上述的鞋垫自动生产设备中,所述定位板一和所述定位板二均呈矩形设置,所述腰型孔一的数量为四个,四个所述腰型孔一均沿所述定位板一的长度方向延伸且分别设置在所述定位板一的四个转角处,所述腰型孔二的数量为四个,四个所述腰型孔二均沿所述定位板二的长度方向延伸且分别设置在所述定位板二的四个转角处。定位板一上四个腰型孔一设置的位置以及定位板二上四个腰型孔二设置的位置能提高定位板一和定位板二固定在安装板上的稳定性,使定位板一和定位板二受力比较均匀,从而延长定位板一和定位板二的使用寿命。

在上述的鞋垫自动生产设备中,所述安装板靠近所述驱动链条的一侧两端均具有向外延伸的凸出部,所述安装架上侧设有工作平台,所述安装板的下侧与所述工作平台的上侧相抵接且所述工作平台上位于两个所述凸出部之间的位置开有供所述驱动链条穿设的条形长孔,所述工作平台下侧位于所述条形长孔的正下方设有安装座,所述安装座上开有与所述条形长孔相连通的条形通槽,所述转轴穿设在所述安装座上且所述传动链轮位于所述条形通槽内。安装板上凸出部的设置能提高安装板在工作平台上的稳定性,工作平台上条形长孔的设置以及安装座、转轴和传动链轮设置的位置,使其排布较为紧凑,减少了本装置在安装架上占用的空间。

在上述的鞋垫自动生产设备中,所述安装板呈矩形设置,所述安装板和所述条形长孔均沿所述工作平台的长度方向延伸,所述焊接从动轴、裁剪从动轴以及压合从动轴均横向穿设在所述安装板上,所述焊接从动轴和所述压合从动轴分别设置在所述安装板上靠近两端的位置,所述裁剪从动轴在所述安装板上位于所述焊接从动轴和所述压合从动轴之间,其中一个所述条形定位块斜向设置在所述安装板具有所述凸出部的一侧且位于所述焊接从动轴和所述裁剪从动轴之间,另一个所述条形定位块沿所述安装板的长度方向设置在所述安装板具有所述凸出部一侧靠近所述工作平台的位置。两个条形定位块设置的位置非常巧妙,可以有效防止驱动链条在转动过程中出现脱离焊接链轮、裁剪链轮、压合链轮以及传动链轮的问题。

在上述的鞋垫自动生产设备中,所述传动轴和所述驱动电机均位于所述工作平台下方且所述传动轴与所述驱动电机的输出轴相平行,所述传动轴与所述转轴相垂直,所述焊接从动轴、所述裁剪从动轴和所述压合从动轴均与所述转轴相平行。传动轴、驱动电机第的输出轴、转轴、焊接从动轴、裁剪从动轴和压合从动轴设置的位置,能减小能量的损耗,也为传动过程能顺利进行提供了保障。

与现有技术相比,本发明具有以下优点:

1、本发明中在超声波变幅器作用下鞋垫布料的若干层布料被焊接粘合,替代了现有技术中的胶水粘合,绿色环保、无毒,保护人体健康。

2、本发明中的整个设备自动化程度高,工作效率高。

3、本发明中在驱动组件的驱动作用和驱动链条的传动作用下,花纹焊接辊、花纹裁剪辊、下裁剪辊、光面压平辊和下压平辊能同步且以相同的转速转动,避免在鞋垫生产的过程中出现鞋垫布料被撕扯或翻卷的问题,从而提高了鞋垫生产的质量和效率。

4、本发明中驱动电机数量少,消耗电能较小,从而降低了鞋垫的生产成本。

附图说明

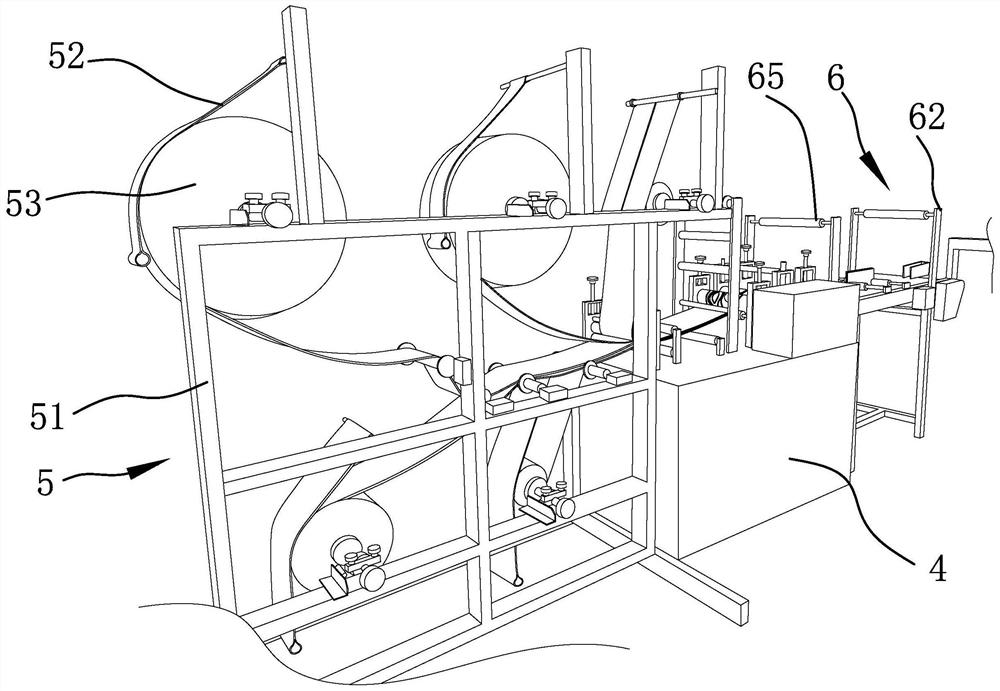

图1是本鞋垫自动生产设备的局部结构示意图一。

图2是本鞋垫自动生产设备的局部结构示意图二。

图3是本鞋垫自动生产设备的局部结构示意图三。

图4是本鞋垫自动生产设备的局部结构示意图四。

图5是本鞋垫自动生产设备的局部结构示意图五。

图6是本鞋垫自动生产设备中驱动装置的结构示意图一。

图7是本鞋垫自动生产设备中驱动装置的结构示意图二。

图8是本鞋垫自动生产设备中驱动装置的结构示意图三。

图9是本鞋垫自动生产设备中驱动装置的结构示意图四。

图中,1、安装架;2、传动齿轮;3、安装板;3a、凸出部;4、工作平台;4a、条形长孔;5、放料装置;51、布料支架;52、布料卷;53、布料转轴;6、收料装置;61、下料输送带;62、废料输送架;63、废料回收支架;64、分离隔板;65、废料传输滚筒;66、废料转动辊;67、下料导向板;7、焊接从动齿轮;8、焊接链轮;9、裁剪从动齿轮;10、裁剪链轮;11、压合从动齿轮;12、压合链轮;13、转轴;14、传动链轮;15、驱动链条;16、驱动组件;161、驱动电机;162、主动链轮;163、传动轴;164、从动链轮;165、锥形齿轮一;166、传动链条;167、锥形齿轮二;17、条形定位块;17a、条形通孔;18、压紧轴;19、压紧链轮;20、固定螺栓一;21、固定螺栓二;22、金属垫圈;23、定位板一;23a、腰型孔一;24、定位板二;24a、腰型孔二;25、定位螺栓一;26、平垫圈一;27、定位螺栓二;28、平垫圈二;30、安装座;30a、条形通槽;31、花纹焊接辊;31a、鞋垫纹凸起;32、花纹裁剪辊;32a、鞋垫裁剪轮廓凸起;33、光面压平辊;35、下焊接辅助辊;36、超声波变幅器;37、支撑架;38、上预压合辊;39、下预压合辊;40、焊接从动轴;41、裁剪从动轴;42、压合从动轴。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1至图5所示,本鞋垫自动生产设备包括工作平台4,工作平台4的一端设置有放料装置5,工作平台4的另一端设置有收料装置6;工作平台4上固连有安装架1,安装架1上依次并排间隔设有花纹焊接辊31、花纹裁剪辊32和光面压平辊33,花纹焊接辊31的下方转动连接有下焊接辅助辊35,花纹裁剪辊32的下方设有能够转动的下裁剪辊,光面压平辊33的下方设有能够转动的下压平辊,工作平台4上还设有能够驱动花纹焊接辊31、花纹裁剪辊32以及光面压平辊33同步转动的驱动装置;花纹焊接辊31的外壁面向外延伸凸出形成鞋垫纹凸起32;花纹裁剪辊32的外壁面向外延伸凸出形成鞋垫裁剪轮廓凸起32a;工作平台4上还设置有超声波变幅器36,超声波变幅器36位于花纹焊接辊31的下方且靠近花纹裁剪辊32正下方的一侧。若干个布料卷52合在一起形成多层结构的鞋垫布料,鞋垫布料在花纹焊接辊31与下焊接辅助辊35以及超声波变幅器36之间的布料输送间隙中压合,具体来说,鞋垫布料先经过花纹焊接辊31与下焊接辅助辊35之间的布料输送间隙,再经过花纹焊接辊31与超声波变幅器36之间;鞋垫布料在离开花纹焊接辊31与下焊接辅助辊35之间的布料输送间隙时,鞋垫布料上留有由鞋垫纹凸起32压合留下的凹陷,从而便于超声波变幅器36对其进行焊接粘合;鞋垫布料焊接粘合后进入花纹裁剪辊32与下裁剪辊之间以裁剪成左鞋垫、右鞋垫以及废料布料;左鞋垫、右鞋垫以及废料布料再进入光面压平辊33与下压平辊之间,以对左鞋垫、右鞋垫以及废料布料进行压平处理。在鞋垫布料上形成由鞋垫纹凸起32压合而成的焊接纹路,并在超声波变幅器36作用下鞋垫布料的若干层布料被焊接粘合,替代了现有技术中的胶水粘合,绿色环保、无毒,保护人体健康。然后在花纹裁剪辊32的作用裁剪呈鞋垫的规格尺寸,最后通过收料装置6回收成品及废料,整个设备自动化程度高,工作效率高。

进一步的,如图1和图2所示,放料装置5包括布料支架51,布料支架51上转动连接有若干个用于套装布料卷52的布料转轴53,工作平台4靠近放料装置5的一端固设有支撑架37,支撑架37上设有能够转动的上预压合辊18与下预压合辊19,上预压合辊18与下预压合辊19均沿工作平台4的宽度方向设置,上预压合辊18与下预压合辊19上下平行设置且两者之间具有间隙。作为优选,布料转轴53的数量至少为五个,位于布料转轴53外侧的布料支架51上固定有位置探头且位置探头能够检测布料卷52的剩余长度,每个布料转轴53均对应有至少一个位置探头;位于相邻两个布料转轴53之间的布料支架51上设置有朝向其中一布料卷52侧面的喷头且喷头能喷出具有防臭因子的漆液。

本实施例中工作平台4内设置有用于控制超声波变幅器36工作的控制总成。

如图3所示,收料装置6包括连接在工作平台4后侧的下料输送带61、设置在下料输送带61上方的废料输送架62以及间隔设置在下料输送带61尾端的废料回收支架63;下料输送带61的上侧面中部设有两个分离隔板64,两个分离隔板64沿下料输送带61的输送方向向下料输送带61的两侧倾斜延伸;废料输送架62上并排间隔设置有若干个废料传输滚筒65,废料回收支架63上设有能够转动的废料转动辊66。本实施例中花纹裁剪辊32左右两端均具有鞋垫裁剪轮廓凸起32a,分别对应裁剪左鞋垫与右鞋垫,两个分离隔板64将裁剪下来的左鞋垫与右鞋垫间距扩大,从而便于下料输送带61尾端分别回收左鞋垫与右鞋垫。废料输送架62和废料转动辊66用于回收废料布料,由驱动源驱动废料转动辊66转动以拉动废料布料的回收。进一步的,下料输送带61的尾端中部固设置有下料导向板67。

如图6至图9所示,本实施例中驱动装置包括花纹焊接辊31、花纹裁剪辊32、下裁剪辊、光面压平辊33以及下压平辊的一端均固设有的传动齿轮2,花纹裁剪辊31上的传动齿轮2与下裁剪辊上的传动齿轮2相啮合,光面压平辊33上的传动齿轮2与下压平辊的传动齿轮2相啮合,工作平台4上侧靠近一侧边沿的位置设有竖向的安装板3,安装板3呈矩形设置且沿工作平台4的长度方向延伸,安装板3上穿设有焊接从动轴40、裁剪从动轴41和压合从动轴42,焊接从动轴40、裁剪从动轴41和压合从动轴42均横向设置在安装板3上,焊接从动轴40和压合从动轴42位于安装板3上靠近两端的位置,裁剪从动轴41设置在安装板3上位于焊接从动轴40和压合从动轴42之间,焊接从动轴40的两端位于安装板3的两侧且均固设有焊接从动齿轮7和焊接链轮8,焊接从动齿轮7与花纹焊接辊31上的传动齿轮2相啮合,裁剪从动轴41的两端位于安装板3的两侧且两端分别固设有裁剪从动齿轮9和裁剪链轮10,裁剪从动齿轮9与花纹裁剪辊32上的传动齿轮2相啮合,压合从动轴42的两端位于安装板3的两侧且两端分别固设有压合从动齿轮11和压合链轮12,压合从动齿轮11与光面压平辊33上的传动齿轮2或下压平辊上的传动齿轮2相啮合,焊接链轮8、裁剪链轮10和压合链轮12位于安装板3的同一侧且安装板3该侧两端具有向外延伸的凸出部3a,安装板3的下侧与工作平台4上侧相抵接且工作平台4上位于两个凸出部3a之间开有沿工作平台4长度方向的条形长孔4a,工作平台4下侧位于条形长孔4a的正下方设有安装座30,安装座30上开有与条形长孔4a相连通的条形通槽30a,安装上穿设有转轴13,转轴13上固设有传动链轮14,传动链轮14位于条形通槽30a内,焊接链轮8、裁剪链轮10、压合链轮12以及传动链轮14上套设有穿设在条形长孔4a内的驱动链条15,安装架1上位于工作平台4的下方还设有能驱动转轴13转动的驱动组件16。

进一步的,如图8和图9所示,驱动组件16包括固设在安装架1上的驱动电机161、固设在驱动电机161的输出轴上的主动链轮162、设置在安装架1上的传动轴163以及间隔固设在传动轴163上的从动链轮164和锥形齿轮一165,主动链轮162和从动链轮164上套设有传动链条166,转轴13的一端伸出安装座30且该端固设有与锥形齿轮一165相啮合的锥形齿轮二167;传动轴163与驱动电机161的输出轴相平行,传动轴163和转轴13相垂直,焊接从动轴40、裁剪从动轴41和压合从动轴42两两相互平行且三者均与转轴13相平行。

进一步的,如图7所示,安装板3具有凸出部3a的一侧设有两个条形定位块17,条形定位块17的一侧与安装板3的侧面相抵接且另一侧两端分别开有沿其长度方向的条形通孔17a和转动连接有压紧轴18,压紧轴18远离条形定位块17的一端设有与驱动链条15外侧相接的压紧链轮19,条形通孔17a内设有固定螺栓一20和固定螺栓二21,固定螺栓一20和固定螺栓二21上均套设有金属垫圈22且端部均螺接在安装板3的一侧,金属垫圈22设置在条形定位块17远离安装板3的一侧,其中一个条形定位块17斜向设置在焊接从动轴40和裁剪从动轴41之间且该条形定位块17连接的压紧链轮19与焊接链轮8和裁剪链轮10之间的驱动链条15外侧相抵接,另一个条形定位块17沿安装板3的长度方向设置在安装板3具有凸出部3a一侧靠近工作平台4上侧的位置上且该条形定位块17连接的压紧链轮19与焊接链轮8和传动链轮14之间的驱动链条15外侧相抵接。

进一步的,如图7所示,安装板3具有凸出部3a的一侧设有竖向的定位板一23和竖向的定位板二24,定位板一23和定位板二24均呈矩形设置且均沿安装板3的高度方向延伸,焊接从动轴40穿设在定位板一23的中部,裁剪从动轴41穿设在定位板二24的中部,定位板一23的一侧与安装板3相接且另一侧开有数个沿定位板一23长度方向设置的腰型孔一23a,每个腰型孔一23a内均设有定位螺栓一25且定位螺栓一25上套设有平垫圈一26,定位螺栓一25的端部螺接在安装板3具有凸出部3a的一侧,这里腰型孔一23a的数量为四个,四个腰型孔一23a分别设置在定位板一23一侧的四个转角处,定位板二24的一侧与安装板3相抵接且另一侧开有数个沿定位板二24长度方向延伸的腰型孔二24a,每个腰型孔二24a内均设有定位螺栓二27,定位螺栓二27的端部螺接在定位板二24远离安装板3的一侧且每个定位螺栓二27上均套设有平垫圈二28,这里的腰型孔二24a的数量为四个,四个腰型孔二24a分别设置在定位板二24一侧的四个转角处。

启动驱动电机161,驱动电机161的输出轴转动带动主动链轮162转动,主动链轮162在传动链条166的传动作用下带动从动链轮164转动,从动链轮164能驱动传动轴163转动,此时传动轴163上的锥形齿轮一165与锥形齿轮二167相啮合进而带动转轴13转动,转轴13上的传动链轮14随之转动并在驱动链条15的传动作用下带动焊接链轮8、裁剪链轮10以及压合链轮12同步转动,进而带动焊接从动轴40、裁剪从动轴41以及压合从动轴42同步转动,由于焊接从动轴40上的焊接从动齿轮7与花纹焊接辊31上的传动齿轮2相啮合、裁剪从动齿轮9与花纹裁剪辊32上的传动齿轮2相啮合以及压合从动齿轮11与光面压平辊33上的传动齿轮2或下压平辊上的传动齿轮2相啮合,从而使花纹焊接辊31、花纹裁剪辊32、光面压平辊33、下裁剪辊机和下压平辊能同步转动。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 光学式脚底扫描设备和具有光学式脚底扫描设备的鞋垫生产设备、用于确定鞋垫的三维形状的方法以及用于自动地生产鞋垫的方法

- 一种便于清理鞋垫边角料的鞋垫生产设备