一种模拟管腔产品盲端的温度检测试验装置及方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及管腔产品检测技术领域,具体涉及一种模拟管腔产品盲端的温度检测试验装置及方法。

背景技术

所述管状制品具有非常特定的几何/尺寸特征,例如“多管腔”横截面(即,在最大周长内限定多个通道截面),其中,通过开口被布置在多个同心冠(concentric crowns)上,并且这些通过开口在内部通道开口的最大外径和总数的方面(以及相邻开口之间的角距离或者在个别通道开口本身的内径方面)也可以具有不同的宏观或微观尺寸。

众所周知,带有多管腔部分的管状产品和微型产品可用于各种领域,从医疗应用到需要相当高的尺寸精度并且需要极其坚固的结构和通道特性的其他工程领域,由于医疗用管腔产品需要在使用过程中经过多次的高温消毒或者低温处理,因此医疗用管腔产品的耐温稳定性也是作为其使用过程中的重要品性之一。

现有的管腔产品的耐温试验大多为在一个腔体内进行升温试验,确定管腔产品的耐高温稳定性,在另一个腔体内进行低温试验,确定管腔产品的耐低温稳定性,导致对同一个管腔产品的温度试验效率低,且无法实现低温高温快速交替试验,无法确定管腔产品在低温高温转换的稳定性。

发明内容

本发明的目的在于提供一种模拟管腔产品盲端的温度检测试验装置及方法,以解决现有技术中对同一个管腔产品的温度试验效率低,且无法实现低温高温快速交替试验,无法确定管腔产品在低温高温转换的稳定性的技术问题。

为解决上述技术问题,本发明具体提供下述技术方案:

一种模拟管腔产品盲端的温度检测试验装置,包括:

温度检测部件,设置在管腔产品的盲端内部,用于监测所述管腔产品的盲端内部温度;

温度调试试验装置,包括一体化分布的降温腔体、升温腔体,以及设置在所述降温腔体与升温腔体之间的隔热安装板,所述管腔产品安装在所述隔热安装板并绕所述隔热安装板翻转以完成升温降温调试试验;

翻板驱动组件,设置在所述隔热安装板上,用于驱动所述管腔产品完成°的翻板操作以带动所述管腔产品在所述降温腔体和升温腔体内转换位置;

控制系统,分别与所述降温腔体、升温腔体、翻板驱动组件和温度检测部件电性连接,所述控制系统用于调控升温腔体的加热工作以及所述降温腔体的降温工作,且所述控制系统接收所述温度检测部件的输出信号并转化为所述管腔产品的温度,所述控制系统根据所述管腔产品的温度调控所述翻板驱动组件带动所述管腔产品在所述降温腔体和升温腔体内转向翻板;

所述控制系统通过对比所述管腔产品的温度与所述升温腔体的加热温度以确定所述管腔产品内的温度与所述升温腔体的加热温度之间的升温关系式,所述控制系统通过对比所述管腔产品的温度与所述降温腔体的降温温度以确定所述管腔产品内的温度与所述降温腔体的降温温度之间的降温关系式,所述控制系统通过多次调控所述管腔产品在所述降温腔体和升温腔体内转换位置以分别生成多个所述升温关系式和降温关系式,且所述控制系统根据所述升温关系式和降温关系式的变化来确定所述管腔产品的耐温稳定性。

作为本发明的一种优选方案,所述控制系统基于每次升温试验的升温关系式生成所述管腔产品的升温特性曲线,所述控制系统基于每次降温试验的降温关系式生成所述管腔产品的降温特性曲线;

所述控制系统根据多个所述升温特性曲线的斜率差异来检测所述管腔产品的耐高温稳定性,且所述控制系统根据多个所述降温特性曲线的斜率差异来检测所述管腔产品的耐低温稳定性。

作为本发明的一种优选方案,所述隔热安装板包括固定安装在所述降温腔体与升温腔体之间的两个隔热空腔板,两个所述隔热空腔板之间形成用于带动所述管腔产品线性移动的间隙,所述翻板驱动组件设置在两个所述隔热空腔板之间的间隙内;

两个所述隔热空腔板的上表面设有用于封闭所述间隙的移动隔热板,所述移动隔热板向所述隔热空腔板的侧面移动以释放两个所述隔热空腔板之间的间隙,所述移动隔热板向两个所述隔热空腔板之间的间隙移动以覆盖所述间隙;

所述隔热空腔板的内部夹层内设有驱动链条,所述翻板驱动组件在所述驱动链条的带动下沿着所述间隙移动,且所述翻板驱动组件移动至所述间隙的外端更换所述管腔产品,所述翻板驱动组件移动至所述间隙的内端以进行升温或降温处理;

所述移动隔热板用于覆盖出现散热孔隙的所述间隙,所述移动隔热板在直线电机的作用下沿着所述隔热空腔板的上表面线性移动。

作为本发明的一种优选方案,所述翻板驱动组件包括沿着所述隔热空腔板线性移动的隔热移动底座,以及设置在所述隔热移动底座上的翻板机构,所述翻板机构用于带动所述管腔产品在所述降温腔体和所述升温腔体之间翻板操作;

所述隔热移动底座包括分别设置在所述隔热空腔板上的走线框架,以及设置在所述走线框架内部的隔热安装底板,所述走线框架的两个外表面分别设有延长直杆,所述延长直杆上活动设有齿轮,所述驱动链条通过与所述齿轮的啮合带动所述隔热移动底座在两个所述隔热空腔板之间线性移动。

作为本发明的一种优选方案,所述翻板机构包括设置在所述隔热安装底板两个平行侧面的转动连杆,以及与所述转动连杆固定连接的圆形面板,所述圆形面板的一侧设有驱动气缸,所述驱动气缸的伸缩轴连接有与所述圆形面板活动连接的推杆,所述走线框架上设有用于支撑所述推杆的轴承桩;

所述推杆的下端铰接在所述圆形面板的边缘,所述隔热安装底板的中心位置通过夹持爪手固定夹持所述管腔产品,所述驱动气缸推动所述推杆左右移动时带动所述圆形面板旋转,所述圆形面板进而带动所述隔热安装底板翻转。

作为本发明的一种优选方案,所述降温腔体内设有第一温度传感器,所述第一温度传感器用于监测对所述管腔产品降温的环境温度,所述升温腔体内设有第二温度传感器,所述第二温度传感器用于监测对所述官腔产品升温的环境温度;

所述控制系统根据所述第一温度传感器的输出信号以及所述温度检测部件的输出信号确定外部环境降温温度以及所述管腔产品内部温度,且根据所述管腔产品内部温度随外部环境的降温作用创建所述管腔产品随环境温度降温的降温特性曲线;

所述控制系统根据所述第二传感器的输出信号以及所述温度检测部件的输出信号确定外部环境升温温度以及所述管腔产品内部温度,且根据所述管腔产品内部温度随所述外部环境的升温作用创建所述管腔产品随环境温度升温的升温特性曲线。

为了解决上述技术问题,本发明还提出以下技术方案,一种模拟管腔产品盲端的温度检测装置的温度检测方法,包括以下步骤:

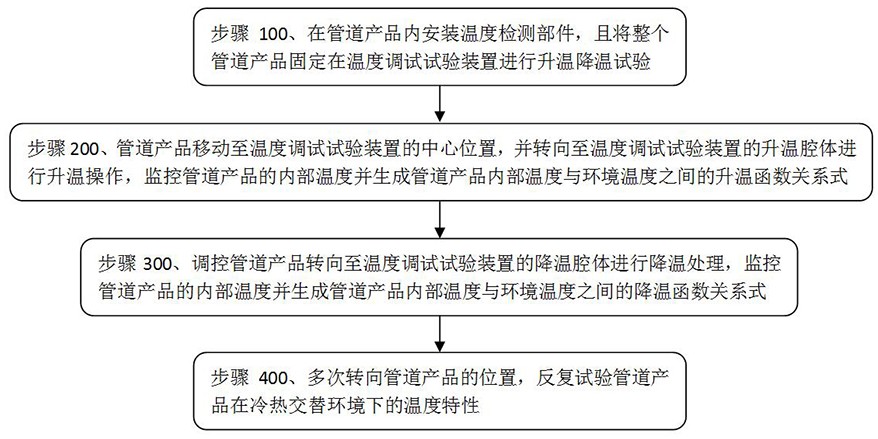

步骤100、在管腔产品内安装温度检测部件,且将整个所述管腔产品固定在移动至侧面的温度调试试验装置的安装点位上;

步骤200、所述管腔产品移动至所述温度调试试验装置的中心位置,并转向至所述温度调试试验装置的升温腔体进行升温操作,监控所述管腔产品的内部温度并生成所述管腔产品内部温度与环境温度之间的升温函数关系式;

步骤300、调控管腔产品转向至所述温度调试试验装置的降温腔体进行降温处理,监控所述管腔产品的内部温度并生成所述管腔产品内部温度与环境温度之间的降温函数关系式;

步骤400、多次转向所述管腔产品在所述升温腔体和降温腔体的位置,反复试验所述管腔产品在冷热交替环境下的温度特性。

作为本发明的一种优选方案,所述温度调试试验装置包括降温腔体和升温腔体,所述管腔产品安装在所述降温腔体和升温腔体之间的隔热安装板上,且所述隔热安装板在驱动部件的作用下沿着与所述降温腔体的侧面平行移动,且所述隔热安装板移动至所述降温腔体的边缘以安装所述管腔产品或更换管腔产品,所述隔热安装板移动至所述降温腔体的中心位置以进行降温和升温试验。

作为本发明的一种优选方案,所述升温腔体的温度为恒温状态或者温度递增状态,所述升温腔体内的温度检测部件以及所述管腔产品内的温度检测部件定时向所述控制系统发送监测数据,所述控制系统根据同一时间点的所述升温腔体内的温度以及所述管腔产品内的温度生成升温函数关系式,且生成所述管腔产品的升温特性曲线,所述升温特性曲线的横坐标为所述升温腔体内的温度,所述升温特性曲线的纵坐标为所述道产品内的温度;

所述降温腔体的温度为恒温状态或者温度递减状态,所述降温腔体内的温度检测部件以及所述管腔产品内的温度检测部件定时向所述控制系统发送监测数据,所述控制系统根据同一时间点的所述降温腔体内的温度以及所述管腔产品内的温度生成升温函数关系式,且生成所述管腔产品的降温特性曲线,所述降温特性曲线的横坐标为所述降温腔体内的温度,所述降温特性曲线的纵坐标为所述管腔产品内的温度。

作为本发明的一种优选方案,在步骤400中,通过对比多次的所述升温特性曲线在所述管腔产品的两个相同温度之间的曲线段的斜率,来检测所述管腔产品的耐低温特性,通过对比多次的所述降温特性曲线在所述管腔产品的两个相同温度之间的曲线段的斜率,来检测所述管腔产品的耐高温特性。

本发明与现有技术相比较具有如下有益效果:

本发明通过一体成型的加热腔体和降温腔体,实现将管腔产品进行冷热交替试验,操作简单方便,无需进行试验转移,从而提高了试验的效率,多次试验管腔产品内部温度与外部环境温度之间的变化规律,以生成降温特性曲线和升温热性曲线,通过计算降温特性曲线和升温热性曲线的斜率变化,来确定管腔产品的耐热性能和耐寒性能,从而以实现对管腔产品的质量检测功能。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

图1为本发明实施例提供的温度检测装置的侧剖结构示意图;

图2为本发明实施例提供的隔热安装板的俯视结构示意图;

图3为本发明实施例提供的隔热移动底座的侧剖结构示意图;

图4为本发明实施例提供的翻板机构的翻板角度为0°的结构示意图;

图5为本发明实施例提供的翻板机构的翻板角度为90°的结构示意图;

图6为本发明实施例提供的翻板机构的翻板角度为180°的结构示意图;

图7为本发明实施例提供的温度检测方法的流程示意图。

图中的标号分别表示如下:

1-温度检测部件;2-温度调试试验装置;3-翻板驱动组件;4-控制系统;5-第一温度传感器;6-第二温度传感器;

21-降温腔体;22-升温腔体;23-隔热安装板;

231-隔热空腔板;232-间隙;233-移动隔热板;234-驱动链条;

31-隔热移动底座;32-翻板机构;

311-走线框架;312-延长直杆;313-齿轮;314-隔热安装底板;

321-转动连杆;322-驱动气缸;323-推杆;325-圆形面板;326-轴承桩。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明提供了一种模拟管腔产品盲端的温度检测试验装置,通过翻转的方式即可实现对管腔产品的耐高温试验和耐低温试验,操作方式简单,且试验速度快,无需转移管腔产品,从而提高耐温试验的准确性。

包括:温度检测部件1、温度调试试验装置2、翻板驱动组件3和控制系统4。

温度检测部件1设置在管腔产品的盲端内部,用于监测管腔产品的盲端内部温度。

温度检测部件1可以由热敏电阻和模/数转换部件组成,温度检测部件1也可以采用温度传感器,其具体的工作原理与现有的温度检测模块相同,在本实施方式中不追具体的细化解释。

管腔产品大多为导热材料,本实施方式的模拟管腔产品包括导热圆柱体,以及设置在导热圆柱体内部的空腔体,导热圆柱体的一端设为盲端,温度检测部件1通过导热胶体固定在盲端,导热圆柱体的另一端通过螺栓块与导热圆柱体内表面螺纹连接以固定温度检测部件1的数据线。

温度调试试验装置2包括一体化分布的降温腔体21、升温腔体22,以及设置在降温腔体21与升温腔体22之间的隔热安装板23,管腔产品安装在隔热安装板23并绕隔热安装板23翻转以完成升温降温调试试验。

翻板驱动组件3设置在隔热安装板23上,用于驱动管腔产品完成180°的翻板操作以带动管腔产品在降温腔体21和升温腔体22内转换位置。

控制系统4分别与降温腔体21、升温腔体22、翻板驱动组件3和温度检测部件1电性连接,控制系统4用于调控升温腔体22的加热工作以及降温腔体21的降温工作,且控制系统4接收温度检测部件1的输出信号并转化为管腔产品的温度,控制系统4根据管腔产品的温度调控翻板驱动组件3带动管腔产品在降温腔体21和升温腔体22内转向翻板。

控制系统4通过对比管腔产品的温度与升温腔体22的加热温度以确定管腔产品内的温度与升温腔体22的加热温度之间的升温关系式,控制系统4通过对比管腔产品的温度与降温腔体21的降温温度以确定管腔产品内的温度与降温腔体21的降温温度之间的降温关系式,控制系统4通过多次调控管腔产品在降温腔体21和升温腔体22内转换位置以分别生成多个升温关系式和降温关系式,且控制系统4根据升温关系式和降温关系式的变化来确定管腔产品的耐温稳定性。

控制系统4基于每次升温试验的升温关系式生成管腔产品的升温特性曲线,控制系统4基于每次降温试验的降温关系式生成管腔产品的降温特性曲线。

控制系统4根据多个升温特性曲线的斜率差异来检测管腔产品的耐高温稳定性,且控制系统4根据多个降温特性曲线的斜率差异来检测管腔产品的耐低温稳定性。

医用的管腔产品大多需要进行高温消毒或者低温消毒处理,因此长期反复的操作大多会破坏管腔产品的热稳定性,影响管腔产品的正常使用,因此为了试验不同管腔产品的热稳定性,本实施方式提供了一种便于在低温和高温环境转换试验的温度检测试验装置,来检测管腔产品在低温和高温交替环境下的温度变化,从而验证管腔产品的热稳定性。

如图2和图3所示,其中温度调试试验装置2和翻板驱动组件3的具体结构为:

隔热安装板23包括固定安装在降温腔体21与升温腔体22之间的两个隔热空腔板231,两个隔热空腔板231之间形成用于带动管腔产品线性移动的间隙232,翻板驱动组件3设置在两个隔热空腔板231之间的间隙232内。

两个隔热空腔板231的上表面设有用于封闭间隙232的移动隔热板233,移动隔热板233向隔热空腔板231的侧面移动以释放两个隔热空腔板231之间的间隙232,移动隔热板233向两个隔热空腔板231之间的间隙232移动以覆盖间隙232。

隔热空腔板231的内部夹层内设有驱动链条234,翻板驱动组件3在驱动链条234的带动下沿着间隙232移动,且翻板驱动组件3移动至间隙232的外端更换管腔产品,翻板驱动组件3移动至间隙232的内端以进行升温或降温处理。

隔热空腔板231通过驱动链条234带动翻板驱动组件3线性移动,便于更换或者安装翻板驱动组件3上的管腔产品,此时需要将移动隔热板233向隔热空腔板231的侧面移动以释放两个隔热空腔板231之间的间隙232,只需要降温腔体21或升温腔体22的侧面开设窗口即可实现,因此操作简单,且实现方便。

当驱动链条234带动翻板驱动组件3移动至间隙232的内端时,则将移动隔热板233向隔热空腔板231中心的间隙232移动以覆盖间隙232,从而实现对降温腔体21与升温腔体22的隔热处理,降温腔体21与升温腔体22分别实现独立温控,方便实现对管腔产品的加热和降温处理。

具体的,移动隔热板233用于覆盖出现散热孔隙的间隙232,移动隔热板233在直线电机的作用下沿着隔热空腔板231的上表面线性移动,移动隔热板233在直线电机的作用下沿着隔热空腔板231的上表面线性移动。

翻板驱动组件3具体实现沿着间隙232线性移动结构为:翻板驱动组件3包括沿着隔热空腔板231线性移动的隔热移动底座31,以及设置在隔热移动底座31上的翻板机构32,翻板机构32用于带动管腔产品在降温腔体21和升温腔体22之间翻板操作。

隔热移动底座31包括分别设置在隔热空腔板231上的走线框架311,以及设置在走线框架311内部的隔热安装底板314,走线框架311的两个外表面分别设有延长直杆312,延长直杆312上活动设有齿轮313,驱动链条234通过与齿轮313的啮合带动隔热移动底座31在两个隔热空腔板231之间线性移动。

如图4至图6所示,翻板机构32用于实现对管腔产品的翻转处理,且具体实现180°翻转处理,从而将管腔产品在降温腔体21与升温腔体22内进行翻转操作,具体的实现结构为:

翻板机构32包括设置在隔热安装底板314两个平行侧面的转动连杆321,以及与转动连杆321固定连接的圆形面板325,圆形面板325的一侧设有驱动气缸322,驱动气缸322的伸缩轴连接有与圆形面板325活动连接的推杆323,走线框架311上设有用于支撑推杆323的轴承桩326;

推杆323的下端铰接在圆形面板325的边缘,隔热安装底板314的中心位置通过夹持爪手固定夹持管腔产品,驱动气缸322推动推杆323左右移动时带动圆形面板325旋转,圆形面板325进而带动隔热安装底板314翻转。

当驱动气缸322左右推动推杆323时,推杆323带动圆形面板325旋转,进而带动隔热安装底板314翻转,为了保证翻转操作的正常实现,本实施方式将隔热安装底板314设计为正方体的形状,因此当隔热安装底板314翻转后仍然实现对降温腔体21以及升温腔体22的隔断作用。

降温腔体21内设有第一温度传感器5,第一温度传感器5用于监测对管腔产品降温的环境温度,升温腔体22内设有第二温度传感器6,第二温度传感器6用于监测对官腔产品升温的环境温度。

控制系统4根据第一温度传感器5的输出信号以及温度检测部件1的输出信号确定外部环境降温温度以及管腔产品内部温度,且根据管腔产品内部温度随外部环境的降温作用创建管腔产品随环境温度降温的降温特性曲线。

控制系统4根据第二传感器的输出信号以及温度检测部件1的输出信号确定外部环境升温温度以及管腔产品内部温度,且根据管腔产品内部温度随外部环境的升温作用创建管腔产品随环境温度升温的升温特性曲线。

众所周知,在反复的冷热交替试验中,如果管腔产品的耐热性质发生了变化,那么在管腔产品随环境温度稳定升温的升温特性曲线,或管腔产品随环境温度稳定降温的降温特性曲线的走向不同,或者斜率将有所不同,那么此时通过对比多次试验之后的多个升温特性曲线或降温特性曲线的斜率,将确定管腔产品的耐热耐寒稳定性。

基于上述,如图7所示,本实施方式还提供了一种模拟管腔产品盲端的温度检测装置的温度检测方法,包括以下步骤:

步骤100、在管腔产品内安装温度检测部件,且将整个管腔产品固定在移动至侧面的温度调试试验装置的安装点位上;

步骤200、管腔产品移动至温度调试试验装置的中心位置,并转向至温度调试试验装置的升温腔体进行升温操作,监控管腔产品的内部温度并生成管腔产品内部温度与环境温度之间的升温函数关系式;

步骤300、调控管腔产品转向至温度调试试验装置的降温腔体进行降温处理,监控管腔产品的内部温度并生成管腔产品内部温度与环境温度之间的降温函数关系式;

步骤400、多次转向管腔产品在升温腔体和降温腔体的位置,反复试验管腔产品在冷热交替环境下的温度特性。

温度调试试验装置包括降温腔体和升温腔体,管腔产品安装在降温腔体和升温腔体之间的隔热安装板上,且隔热安装板在驱动部件的作用下沿着与降温腔体的侧面平行移动,且隔热安装板移动至降温腔体的边缘以安装管腔产品或更换管腔产品,隔热安装板移动至降温腔体的中心位置以进行降温和升温试验。

升温腔体的温度为恒温状态或者温度递增状态,升温腔体内的温度检测部件以及管腔产品内的温度检测部件定时向控制系统发送监测数据,控制系统根据同一时间点的升温腔体内的温度以及管腔产品内的温度生成升温函数关系式,且生成管腔产品的升温特性曲线,升温特性曲线的横坐标为升温腔体内的温度,升温特性曲线的纵坐标为道产品内的温度;

降温腔体的温度为恒温状态或者温度递减状态,降温腔体内的温度检测部件以及管腔产品内的温度检测部件定时向控制系统发送监测数据,控制系统根据同一时间点的降温腔体内的温度以及管腔产品内的温度生成升温函数关系式,且生成管腔产品的降温特性曲线,降温特性曲线的横坐标为降温腔体内的温度,降温特性曲线的纵坐标为管腔产品内的温度。

在步骤400中,通过对比多次的升温特性曲线在管腔产品的两个相同温度之间的曲线段的斜率,来检测管腔产品的耐低温特性,通过对比多次的降温特性曲线在管腔产品的两个相同温度之间的曲线段的斜率,来检测管腔产品的耐高温特性。

本实施方式通过一体成型的加热腔体和降温腔体,实现将管腔产品进行冷热交替试验,操作简单方便,无需进行试验转移,从而提高了试验的效率,多次试验管腔产品内部温度与外部环境温度之间的变化规律,以生成降温特性曲线和升温热性曲线,通过计算降温特性曲线和升温热性曲线的斜率变化,来确定管腔产品的耐热性能和耐寒性能,从而以实现对管腔产品的质量检测功能。

以上实施例仅为本申请的示例性实施例,不用于限制本申请,本申请的保护范围由权利要求书限定。本领域技术人员可以在本申请的实质和保护范围内,对本申请做出各种修改或等同替换,这种修改或等同替换也应视为落在本申请的保护范围内。

- 一种模拟管腔产品盲端的温度检测试验装置及方法

- 一种模拟管腔产品盲端的温度检测试验装置及方法