源自解聚聚苯乙烯的苯乙烯类聚合物在泡沫材料生产中和作为熔体流动改性剂的用途

文献发布时间:2023-06-19 12:16:29

相关申请的交叉引用

本申请要求于2018年12月14日提交的申请号为62/780,122、标题为“Uses forStyrenic Polymers Derived from Depolymerized Polystyrene”的美国专利申请的优先权。该122申请的全部内容在此通过引用而并入本文。

技术领域

本发明涉及一种掺入苯乙烯类聚合物的生产泡沫或硬质聚苯乙烯材料的方法,所述苯乙烯类聚合物通过聚苯乙烯的解聚合成。本发明还涉及通过聚苯乙烯的解聚合成的苯乙烯类聚合物作为聚合物加工中的熔体流动改性剂的用途。此外,聚苯乙烯不可生物降解,导致其在自然界中累积。大部分聚苯乙烯废弃物要么被垃圾填埋,要么被焚烧。前者导致材料损失和土地浪费,而后者导致温室气体排放。目前,仅有少部分聚苯乙烯废弃物被回收(在北美和欧洲的比例低于5%)作为二次聚合物。

使用废聚苯乙烯作为原材料生产泡沫聚苯乙烯产品的一个障碍是其广泛的规格性质。具体而言,废聚苯乙烯的宽分子量分布和熔体流动性质阻止或限制了其被掺入包括挤出和发泡聚苯乙烯泡沫产品在内的材料中的能力。此前将废聚苯乙烯回收到新的泡沫制剂中的尝试表明,废聚苯乙烯的掺入量限于泡沫制剂总重量的约15%。掺入量大于15%会影响最终泡沫产品的性质,例如泡孔结构和抗压强度。

例如,通过聚苯乙烯的解聚生产的苯乙烯类聚合物的某些部分常具有特定的结构或化学性质,包括但不限于烯烃含量或靠近链末端处的较长的脂肪族部分、较窄的分子量分布、较高的熔体流动和/或均匀的熔体流动速率。另外,通过聚苯乙烯的解聚生产的苯乙烯类聚合物的高分子量部分具有与常规用于生产挤出和发泡聚苯乙烯泡沫的原始聚苯乙烯相似的分子量分布。

通过聚苯乙烯原料的解聚生产的苯乙烯类聚合物的均匀性质,即变窄的分子量分布和熔体流动,使其适用于泡沫制剂,所述泡沫制剂可用于多种应用,包括但不限于挤出聚苯乙烯(XPS)保温泡沫板、XPS容器、XPS填充和包装材料、发泡聚苯乙烯(EPS)填充和包装材料,以及注塑或挤出丙烯腈-丁二烯-苯乙烯(ABS)。

将通过聚苯乙烯的解聚产生的苯乙烯类聚合物掺入泡沫产品的制造中,可以减少制作聚苯乙烯泡沫材料所需的原始聚苯乙烯的量,并最终有助于减少温室气体、垃圾填埋废弃物以及对于生产完全源自化石或原始聚苯乙烯的苯乙烯类泡沫产品的需求。

发明内容

在一些实施方案中,合成树脂制剂可以包含通过聚苯乙烯原料的解聚产生的苯乙烯类聚合物,所述聚苯乙烯原料由回收聚苯乙烯和/或原始聚苯乙烯制得。在一些实施方案中,所述回收聚苯乙烯为聚苯乙烯泡沫。

在一些实施方案中,所述苯乙烯类聚合物的分子量与原始聚苯乙烯的分子量相似。

在一些实施方案中,所述苯乙烯类聚合物的分子量在5,000-230,000amu之间,且包括5,000amu和230,000amu。在一些优选的实施方案中,所述分子量在20,000amu与170,000amu之间,且包括20,000amu和170,000amu。在一些更优选的实施方案中,所述分子量在35,000amu与130,000amu之间,且包括35,000amu和130,000amu。在一些最优选的实施方案中,所述分子量在45,000amu与95,000amu之间,且包括45,000amu和95,000amu。

在一些实施方案中,所述苯乙烯类聚合物的熔体流动指数在1-1000g/10min之间,且包括1g/10min和1000g/10min。在一些优选的实施方案中,所述苯乙烯类聚合物的熔体流动指数在50-750g/10min之间,且包括50g/10min和750g/10min。在一些优选的实施方案中,所述苯乙烯类聚合物的熔体流动指数在75-650g/10min之间,且包括75g/10min和650g/10min。在一些优选的实施方案中,所述苯乙烯类聚合物的熔体流动指数在100-550g/10min之间,且包括100g/10min和550g/10min。在一些优选的实施方案中,所述苯乙烯类聚合物的熔体流动指数在110-500g/10min之间,且包括110g/10min和500g/10min。

在一些实施方案中,所述苯乙烯类聚合物可以减少合成树脂制剂所需的原始聚苯乙烯的量。在一些实施方案中,所述苯乙烯类树脂也可以包含原始聚苯乙烯。在一些实施方案中,所述苯乙烯类聚合物为所述合成树脂制剂的至少20重量%。

在一些实施方案中,所述苯乙烯类聚合物的分子量在10,000-150,000amu之间且包括10,000amu和150,000amu,熔体流动指数在14-750g/min之间且包括14g/min和750g/min。

在一些实施方案中,所述苯乙烯类聚合物可以通过提高和均化可用于合成树脂制剂中的回收聚苯乙烯的熔体流动,来增加所述回收聚苯乙烯的量。在一些实施方案中,所述苯乙烯类聚合物为所述合成树脂制剂的0.5-20重量%。

在一些实施方案中,与未掺入所述苯乙烯类聚合物的树脂制剂相比,所述苯乙烯类聚合物可以降低用于泡沫产品的树脂制剂的密度,从而减少产品的总重量。

在一些实施方案中,与未掺入所述苯乙烯类聚合物的树脂制剂相比,所述苯乙烯类聚合物可以降低挤出机扭矩和模具压力,从而提高泡沫产品可达到的产量。

所述合成树脂制剂的多种实施方案可用于制造发泡、挤出和/或石墨聚苯乙烯泡沫产品。在某些实施方案中,所述挤出聚苯乙烯泡沫产品为隔热材料或填充材料。在某些实施方案中,所述发泡聚苯乙烯泡沫产品为混凝土。

在一些实施方案中,所述合成树脂制剂可用于制造硬质聚苯乙烯产品,例如容器。

在一些实施方案中,所述合成树脂制剂可用于制造注塑或挤出ABS零部件,例如汽车装饰组件。

附图说明

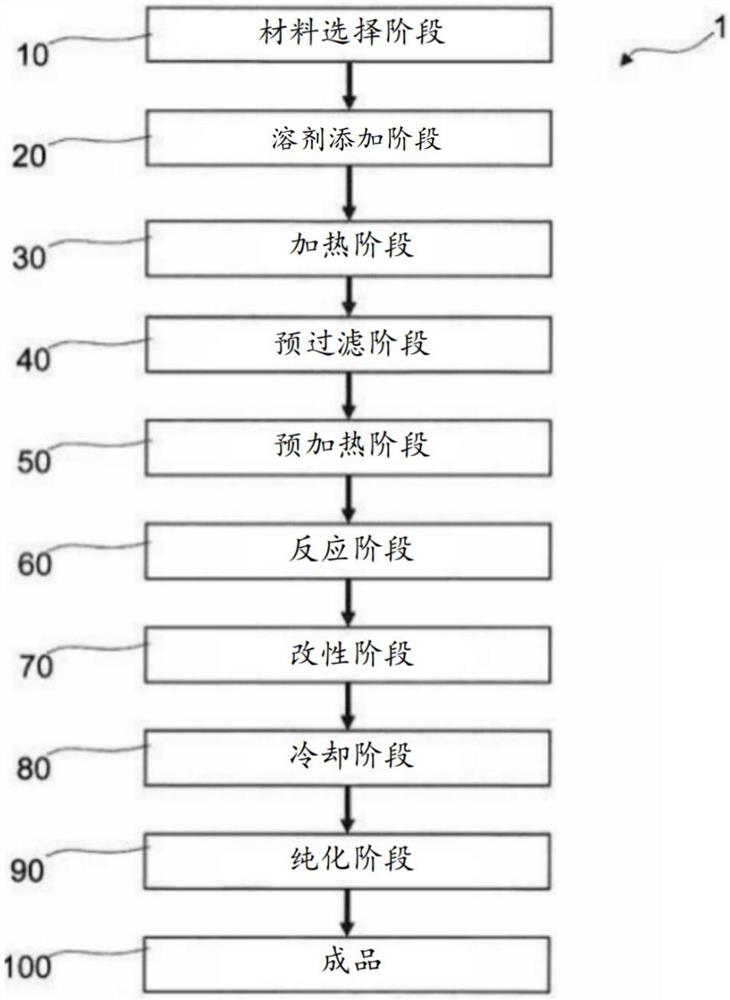

图1为示出处理聚苯乙烯材料以产生苯乙烯类聚合物的过程的流程图。

图2为示出使用苯乙烯类聚合物产生泡沫制剂的过程的流程图。

图3为示出由废聚苯乙烯泡沫解聚制得的苯乙烯类聚合物的高分子量部分,即聚合物A的热流的曲线图。

图4为示出由废聚苯乙烯泡沫解聚制得的苯乙烯类聚合物的低分子量部分,即聚合物B的热流的曲线图。

图5为示出由废聚苯乙烯泡沫解聚制得的苯乙烯类聚合物的低分子量部分,即聚合物C的热流的曲线图。

图6为示出由废聚苯乙烯泡沫解聚制得的苯乙烯类聚合物的低分子量部分,即聚合物D的热流的曲线图。

图7A为含有99.5%原始聚苯乙烯/0.5%滑石的挤出聚苯乙烯的照片。

图7B为含有74.5%原始聚苯乙烯/25%回收聚苯乙烯/0.5%滑石的挤出聚苯乙烯的照片。

图7C为含有72.5%原始聚苯乙烯/25%回收聚苯乙烯/0.5%滑石与2%通过废聚苯乙烯解聚产生的苯乙烯类聚合物的挤出聚苯乙烯的照片。

图7D为含有70.5%原始聚苯乙烯/25%回收聚苯乙烯/0.5%滑石与4%通过废聚苯乙烯解聚产生的苯乙烯类聚合物的挤出聚苯乙烯的照片。

图7E为含有68.5%原始聚苯乙烯/25%回收聚苯乙烯/0.5%滑石与6%通过废聚苯乙烯解聚产生的苯乙烯类聚合物的挤出聚苯乙烯的照片。

图7F为含有64.5%原始聚苯乙烯/25%回收聚苯乙烯/0.5%滑石与10%通过废聚苯乙烯解聚产生的苯乙烯类聚合物的挤出聚苯乙烯的照片。

图8A为由原始聚苯乙烯制得的挤出聚苯乙烯的扫描电子显微镜图像,其中存在0%由废聚苯乙烯生产的苯乙烯类聚合物。

图8B为由原始聚苯乙烯制得的挤出聚苯乙烯的扫描电子显微镜图像,其中存在2%由废聚苯乙烯生产的苯乙烯类聚合物。

图8C为由原始聚苯乙烯制得的挤出聚苯乙烯的扫描电子显微镜图像,其中存在4%由废聚苯乙烯生产的苯乙烯类聚合物。

图8D为由原始聚苯乙烯制得的挤出聚苯乙烯的扫描电子显微镜图像,其中存在6%由废聚苯乙烯生产的苯乙烯类聚合物。

图8E为由原始聚苯乙烯制得的挤出聚苯乙烯的扫描电子显微镜图像,其中存在10%由废聚苯乙烯生产的苯乙烯类聚合物。

图9为示出苯乙烯类聚合物对原始聚苯乙烯原料和回收聚苯乙烯原料的熔体流动的影响的曲线图。

图10为示出苯乙烯类聚合物对不同的回收聚苯乙烯原料的熔体流动的影响的曲线图。

图11为示出苯乙烯类聚合物对原始丙烯腈-丁二烯-苯乙烯(ABS)原料的熔体流动的影响的曲线图。

具体实施方式

在申请号为PCT/CA2017/051166、标题为“Reactor for Treating PolystyreneMaterial”的国际申请和申请号为62/678,780、标题为“Uses of Styrenic PolymersDerived Through Depolymerized Polystyrene”的美国申请中,讨论了将聚苯乙烯原料转化为苯乙烯类聚合物的方法及其应用,上述申请的全部内容在此通过引用而并入本文。

本公开尤其教导了一种使用苯乙烯类聚合物生产泡沫树脂制剂的方法。

在所述使用苯乙烯类聚合物生产泡沫树脂制剂的方法的一些实施方案中,将聚苯乙烯材料回收。使聚苯乙烯材料转化为苯乙烯类聚合物可包括:选择固体聚苯乙烯材料;在挤出机中加热所述固体聚苯乙烯材料,产生熔融聚苯乙烯材料;过滤所述熔融聚苯乙烯材料;将所述熔融聚苯乙烯材料置于反应器中,通过化学解聚过程产生苯乙烯类聚合物;冷却所述苯乙烯类聚合物;和/或纯化所述苯乙烯类聚合物。

在一些实施方案中,可将苯乙烯类聚合物改性以增加额外的活性位点,例如丙烯酸酯、酮、酯、醛、羧酸、醇和胺。所述活性位点可用于功能化的目的。在一些实施方案中,可将多种单体和/或共聚物,例如但不限于酸、醇、乙酸酯、丙烯酸酯、酮、酯、醛、胺和诸如己烯的烯烃接枝到解聚产物上,以改善相容性和/或增加功能。

在一些实施方案中,为了改善相容性和/或增加功能,通过烯烃指纹和/或通过芳香族官能性而将多种单体和/或共聚物接枝上。接枝尤其可以在反应器中、与冷却后的料流一起和/或在单独的容器中进行。

在一些实施方案中,可将聚苯乙烯材料在解聚前溶解于某些溶剂中,以调节聚合物在不同温度下的粘度。在一些实施方案中,在聚苯乙烯于反应床/容器中进行解聚之前,使用有机溶剂例如甲苯、二甲苯、甲基异丙基苯或萜品烯将其溶解。在某些实施方案中,可通过分离或萃取分离出所期望的产物,并可将溶剂回收。

在至少一些实施方案中,不需要溶剂。

在某些实施方案中,所述固体聚苯乙烯材料为回收聚苯乙烯。在一些实施方案中,所述回收聚苯乙烯为由回收的聚苯乙烯泡沫和/或硬质聚苯乙烯制成的粒料。合适的废聚苯乙烯材料包括但不限于混合的聚苯乙烯废弃物,例如发泡和/或挤出聚苯乙烯泡沫,和/或硬质产品如泡沫食品容器,或包装产品。混合聚苯乙烯废弃物可包括不同的熔体流动和分子量。在一些实施方案中,废聚苯乙烯材料进料包含多达25%的除聚苯乙烯材料以外的材料,基于废聚苯乙烯材料进料的总重量计。

在一些实施方案中,也可使用原始聚苯乙烯作为原料。

在一些实施方案中,聚合物进料为以下中的一种或组合:原始聚苯乙烯,以及/或者工业后和/或消费后的废聚苯乙烯中的任一种或组合。

在一些实施方案中,期望将聚合物进料转化为具有提高的熔体流动和烯烃含量的较低分子量的聚合物。在一些实施方案中,通过将聚苯乙烯进料加热以生成熔融聚苯乙烯材料,然后使熔融聚苯乙烯材料与催化剂材料在反应区内接触来影响转化,所述反应区的温度设置在200℃与400℃之间且包括200℃和400℃,优选在225℃-375℃之间且包括225℃和375℃。在一些实施方案中,不需要催化剂。

通过解聚产生的分子量、多分散性、玻璃化转变、熔体流动和/或烯烃含量取决于聚苯乙烯材料在反应区内的停留时间。

在一些实施方案中,解聚过程利用催化剂例如[Fe-Cu-Mo-P]/Al

在一些实施方案中,苯乙烯类聚合物的纯化利用闪蒸分离、吸收床、粘土抛光和/或膜式蒸发器。

图1说明了处理聚苯乙烯材料的过程1。过程1可分批地或以连续工艺运行。可以对过程1的参数,包括但不限于温度、聚苯乙烯的流速、在反应和/或改性阶段接枝的单体/共聚物,和/或预加热、反应或冷却区段的总数进行改进,以产生分子量在5,000-230,000amu之间且包括5,000amu和230,000amu的不同分子量的苯乙烯类聚合物。在一些具体的实施方案中,例如当欲将所得的苯乙烯类聚合物用于泡沫制剂时,所述苯乙烯类聚合物可具有在40,000-200,000amu之间且包括40,000amu和200,000amu的不同的分子量。

在一些实施方案中,在材料选择阶段10,对聚苯乙烯进料进行分类/选择和/或准备用于处理。在一些实施方案中,所述进料中可含有多达25%的聚烯烃PP、PE、PET、EVA、EVOH,以及较低水平的不期望的添加剂或聚合物,例如尼龙、橡胶、PVC、灰分、填料、颜料、稳定剂、砂砾和/或其他未知颗粒。

在一些实施方案中,聚苯乙烯进料的平均分子量在150,000-500,000amu之间,且包括150,000amu和500,000amu。在一些实施方案中,聚苯乙烯进料的平均分子量在200,000-300,000amu之间,且包括200,000amu和300,000amu。

在一些实施方案中,在材料选择阶段10中选择的材料包含回收聚苯乙烯。在其他或相同的实施方案中,在材料选择阶段10中选择的材料包含回收聚苯乙烯和/或原始聚苯乙烯。

在一些实施方案中,在材料选择阶段10中选择的材料包含废聚苯乙烯泡沫。

在一些实施方案中,在溶剂添加阶段20中,在聚苯乙烯于反应床/容器内进行解聚之前,使用溶剂例如甲苯、二甲苯、甲基异丙基苯或萜品烯将其溶解。在某些实施方案中,可以通过分离或萃取分离出所期望的产物,并可将溶剂回收。

在一些实施方案中,可将在材料选择阶段10中选择的材料在加热阶段30中于挤出机中加热,并进行预过滤过程40。在一些实施方案中,挤出机用于提高进料的聚苯乙烯的温度和/或压力,并用于控制聚苯乙烯的流速。在一些实施方案中,挤出机由泵/热交换器组合进行补充或完全替代。

在一些实施方案中,所述熔融聚苯乙烯材料源自聚苯乙烯材料进料,所述进料被加热而生成熔融聚苯乙烯材料。在一些实施方案中,聚苯乙烯材料进料包含聚苯乙烯初步的原始颗粒。所述原始颗粒可以包括多种分子量和熔体流动。

在一些实施方案中,预过滤过程40可以采用换网器和滤床以及其他过滤技术/装置,从加热的材料中去除污染物并纯化该加热的材料。在一些实施方案中,将所得的过滤材料随后移至可选的预加热阶段50,该预加热阶段50使过滤材料在进入反应阶段60之前达到较高的温度。在一些实施方案中,预加热阶段50尤其可以采用静态和/或动态混合器以及热交换器,例如内部散热片和热管。

在一些实施方案中,材料在反应阶段60中进行解聚。该解聚可以是纯的热反应和/或其可以使用催化剂。取决于原材料和所期望的苯乙烯类聚合物,解聚可用于轻度或极度降低原材料的分子量。在一些实施方案中,使用的催化剂为沸石或氧化铝负载体系或两者组合。在一些实施方案中,催化剂为通过如下制备的[Fe-Cu-Mo-P]/Al

在一些实施方案中,聚合物材料的解聚为催化过程、热过程、利用自由基引发剂和/或利用辐射。

在一些实施方案中,反应阶段60可采用各种技术/装置,尤其包括固定床、水平和/或垂直反应器,和/或静态混合器。在一些实施方案中,反应阶段60采用多个反应器和/或分成多个部分的反应器。

在一些实施方案中,在反应阶段60之后,解聚的材料进入可选的改性阶段70。在至少一些实施方案中,改性阶段70涉及将各种单体和/或共聚物,例如但不限于酸、醇、乙酸酯和/或诸如己烯的烯烃接枝到解聚产物上。

在一些实施方案中,冷却阶段80可以采用热交换器以及其他技术/装置,使苯乙烯类聚合物在进入可选的纯化阶段90之前降低至可用的温度。在一些实施方案中,在冷却阶段80之前,通过诸如氮气汽提这些方法对苯乙烯类聚合物进行清洗/纯化。

可选的纯化阶段90涉及苯乙烯类聚合物的精制和/或净化。在纯化阶段90中可以使用的技术/装置包括但不限于闪蒸分离、吸收床、粘土抛光、蒸馏、真空蒸馏和过滤,以除去溶剂、油、有色体、灰分、无机物和焦炭。在一些实施方案中,使用薄膜或刮膜蒸发器从苯乙烯类聚合物中去除气体、油和/或油脂,和/或较低分子量的官能化聚合物。在一些实施方案中,可依次燃烧油、气体和较低分子量的官能化聚合物以帮助运行过程1的各个阶段。在某些实施方案中,可通过分离或萃取分离出所期望的产物,并可将溶剂回收。

过程1在成品阶段100结束,其中在材料选择阶段10中选择的初始原材料已变成苯乙烯类聚合物。在至少一些实施方案中,所述苯乙烯类聚合物不需要另外的加工和/或精制。在其他的实施方案中,在成品阶段100产生的苯乙烯类聚合物需要另外的改性。

在一些实施方案中,生成的解聚产物材料包括单体(苯乙烯)、芳香族溶剂、多环芳香族物质、油和/或较低分子量的官能化聚合物,例如具有提高的烯烃含量的那些。

在一些实施方案中,所述苯乙烯类聚合物平均分子量在5,000-230,000amu之间且包括5,000amu和230,000amu,熔体流动在1-1000g/10min之间且包括1g/10min和1000g/10min(通过ASTM D1238测定)。在一些实施方案中,所述苯乙烯类聚合物的玻璃化转变温度在30-115℃之间且包括30℃和115℃。

在一些实施方案中,所述苯乙烯类聚合物分子量在5,000-230,000amu之间且包括5,000amu和230,000amu。在一些优选的实施方案中,所述分子量在20,000amu与170,000amu之间且包括20,000amu和170,000amu。在一些更优选的实施方案中,所述分子量在35,000amu与130,000amu之间且包括35,000amu和130,000amu。在一些最优选的实施方案中,所述分子量在45,000amu与95,000amu之间且包括45,000amu和95,000amu。

在一些实施方案中,所述苯乙烯类聚合物的熔体流动指数在1-1000g/10min之间且包括1g/10min和1000g/10min。在一些优选的实施方案中,苯乙烯类聚合物的熔体流动指数在50-750g/10min之间且包括50g/10min和750g/10min。在一些优选的实施方案中,苯乙烯类聚合物的熔体流动指数在75-650g/10min之间且包括75g/10min和650g/10min。在一些优选的实施方案中,苯乙烯类聚合物的熔体流动指数在100-550g/10min之间且包括100g/10min和550g/10min。在一些优选的实施方案中,苯乙烯类聚合物的熔体流动指数在110-500g/10min之间且包括110g/10min和500g/10min。在一些实施方案中,所得的苯乙烯类聚合物的分子量范围可在40,000-200,000amu之间且包括40,000amu和200,000amu,熔体流动范围可在1-750g/10min之间且包括1g/10min和750g/10min。

在一些实施方案中,所述苯乙烯类聚合物在250℃下测量的粘度在100-150,000cps之间且包括100cps和150,000cps。在一些优选的实施方案中,在250℃下测量的粘度在1,000cps与125,000cps之间。在其他优选的实施方案中,在250℃下测量的粘度在5,000cps与100,000cps之间。

在一些实施方案中,所述苯乙烯类聚合物在225℃下测量的粘度在1,000-150,000cps之间且包括1,000cps和150,000cps。在一些优选的实施方案中,在225℃下测量的粘度在1,500cps与120,000cps之间。在其他优选的实施方案中,在225℃下测量的粘度在2,000cps与100,000cps之间。

在一些实施方案中,所得的苯乙烯类聚合物的熔体流动范围可大于50g/10min。在一些优选的实施方案中,所得的苯乙烯类聚合物的熔体流动范围可在50-500g/10min之间且包括50g/10min和500g/10min。

在一些实施方案中,所得的苯乙烯类聚合物可用于生产EPS、XPS和/或石墨聚苯乙烯(GPS)泡沫。聚苯乙烯泡沫可用于多种应用,包括但不限于XPS保温泡沫板、XPS容器、XPS填充和包装材料、EPS填充和包装材料、隔热混凝土模板、室内装饰线条、天花板以及其他屋顶、墙壁、地板、地下和结构隔热应用。

源自解聚聚苯乙烯的苯乙烯类聚合物可用于制造聚苯乙烯泡沫产品。在一些实施方案中,这归因于苯乙烯类聚合物的高分子量部分与未改性、即非解聚的废聚苯乙烯相比,具有更均匀的分子量分布和熔体流动性质。在一些实施方案中,源自解聚聚苯乙烯的苯乙烯类聚合物具有与原始聚苯乙烯相当的性质,包括但不限于分子量、分子量分布(分散性)和熔体流动指数。

在一些实施方案中,与未改性的废聚苯乙烯泡沫的百分比相比,可在泡沫树脂制剂中使用更高百分比的源自废聚苯乙烯泡沫解聚的苯乙烯类聚合物,同时保持所期望的最终泡沫产品的性质,例如密度、泡孔结构和抗压强度。

在一些实施方案中,源自废聚苯乙烯泡沫解聚的苯乙烯类聚合物部分可用于提高和/或均化回收聚苯乙烯原料的熔体流动,这反过来又提高了可用于泡沫树脂制剂中的回收聚苯乙烯的量。

在一些实施方案中,源自废聚苯乙烯泡沫解聚的苯乙烯类聚合物部分可用于降低泡沫产品的密度。

在一些实施方案中,源自废聚苯乙烯泡沫解聚的苯乙烯类聚合物部分可用于降低挤出机扭矩和模具压力,这反过来又可以提高泡沫产品的产量。

在一些实施方案中,所得的苯乙烯类聚合物可用于生产硬质聚苯乙烯类产品,包括但不限于衣架、盖子、玩具、家用电器、园艺花盆、汽车零部件和容器。

在一些实施方案中,所述合成树脂制剂可用于制造注塑或挤出的ABS零部件,例如汽车装饰组件。

可以对过程1的多种参数进行改进,包括但不限于温度、压力、聚苯乙烯流速、催化剂选择、在反应和/或改性阶段接枝的单体/共聚物,以及预加热、反应和/或冷却区段的总数和/或运行时间,以最大限度地提高可用于泡沫树脂制剂的苯乙烯类聚合物部分的收率。

在一些实施方案中,可以使用通过原始聚苯乙烯和/或回收聚苯乙烯的解聚生产的苯乙烯类聚合物来生产EPS和XPS泡沫。在一些优选的实施方案中,可以通过废聚苯乙烯泡沫的解聚来生产用于制造聚苯乙烯泡沫的苯乙烯类聚合物。

在一些实施方案中,可以对过程1的参数进行优化以提高苯乙烯类聚合物用于泡沫树脂制剂的相容性,从而可在制剂中使用更高百分比的苯乙烯类聚合物。例如,可以对过程1的多种反应条件进行改进,以生产适于掺入泡沫树脂制剂中的、具有最佳或优选的分子量分布和熔体流动性质的苯乙烯类聚合物。

在一些实施方案中,可以将苯乙烯类聚合物与原始聚苯乙烯和/或废聚苯乙烯泡沫掺合以产生泡沫产品。

在一些实施方案中,可以将苯乙烯类聚合物的较低分子量部分,即分子量小于100,000amu且熔体流动大于10g/min的苯乙烯类聚合物用作添加剂,通过提高和均化进料的回收聚苯乙烯多变的、低的熔体流动而增加回收聚苯乙烯的量,所述回收聚苯乙烯可用于聚苯乙烯合成树脂制剂、泡沫制剂或其他挤出聚苯乙烯产品。在一些实施方案中,苯乙烯类聚合物的较低分子量部分可为用于生产聚苯乙烯泡沫或其他挤出聚苯乙烯产品的制剂的0.5-20重量%。

图2显示了使用通过解聚过程(例如图1所述过程)产生的苯乙烯类聚合物产品来产生泡沫树脂制剂的过程200。首先,在苯乙烯类聚合物选择阶段210中选择苯乙烯类聚合物产品,然后在制剂阶段220中添加以产生泡沫树脂。

说明性实施例

在所讨论方法的说明性实施方案中,使用废聚苯乙烯泡沫产生一系列解聚的苯乙烯类聚合物:聚合物A、聚合物B、聚合物C和聚合物D。

聚合物A为苯乙烯类聚合物产品的高分子量部分,其分子量分布为175,000-225,000amu。聚合物B和聚合物C为较低分子量的苯乙烯类聚合物产品,其分子量分布为50,000-75,000。聚合物D的分子量为约65,000。

聚合物A、聚合物B、聚合物C和聚合物D的熔体流动指数和差示扫描量热法(DSC)数值列于表1中。

表1:解聚苯乙烯类聚合物的性质

聚合物A、聚合物B、聚合物C和聚合物D的热流数据分别描绘于图3、图4、图5和图6的曲线图中。

然后,将这些示例性的解聚苯乙烯类聚合物与其他组分混合(见表2、表3、表4和表6)而产生多种制剂,之后对其进行测试以证明各种性质。

表2:回收PS的性质

表3:样品组分

使用高分子量苯乙烯类聚合物产生泡沫的实施例

如表4所示,将由聚苯乙烯原料(回收PS-A)和苯乙烯类聚合物(聚合物A)制备的泡沫树脂制剂与使用原始聚苯乙烯EA3130(泡沫生产中使用的常规聚苯乙烯原材料)制成的对照泡沫树脂制剂进行比较。

对制剂1-3(和对照I)进行初步试验,以确定是否可以使用(至少一定百分比的)解聚聚苯乙烯来产生泡沫。

为了确定使用解聚形成苯乙烯类聚合物的聚苯乙烯原料是否会影响泡沫生产,将聚合物A与未进行解聚过程1的未经处理的废聚苯乙烯泡沫回收PS-A进行比较。回收PS-A的分子量分布为约225,000-250,000amu。

将制剂1-3和对照I与0.5pph发泡剂FP-40混合并进行标准泡沫挤出。每种制剂的挤出机条件示于表5中。

与对照I的数值相比,制剂1和2的挤出机条件在合适范围内,表明使用苯乙烯类聚合物生产泡沫不需要更多的能量输入,也不会增加挤出过程中的设备应变。这些数据表明,使用苯乙烯类聚合物生产泡沫可在现有的制造条件下进行,不需要对生产设备进行改造。

表4:泡沫制剂的组成

表5:泡沫生产过程中的挤出机条件

树脂泡沫制剂也被制成粒料。每种树脂制剂能否成功生成泡沫取决于每种所得粒料在水中漂浮(表6)的能力,因为这代表着密度比水大的非泡沫形式的聚苯乙烯向密度比水小的聚苯乙烯泡沫的适当转变。

表6:树脂制剂的密度观察

如表6所示,由100%废聚苯乙烯泡沫(制剂3)形成的树脂所生产的粒料下沉,表明没有实现功能性泡沫组合物。

由100%苯乙烯类聚合物(制剂2)形成的树脂所生产的粒料下沉(4次重复中的3次)和漂浮(4次重复中的1次)。该结果表明,使用100%或至少大于50%的源自废聚苯乙烯解聚的苯乙烯类聚合物生产泡沫材料是可行的。

由50%原始聚苯乙烯和50%聚合物A(制剂1)形成的树脂所生产的粒料漂浮,表明实现了功能性泡沫组合物。

该数据还支持在至少一些实施方案中,源自解聚的苯乙烯类聚合物还使得最终泡沫产品能够具有较低的密度,从而导致较大的浮力。

此前使用50%原始聚苯乙烯和50%回收聚苯乙烯泡沫产生泡沫的尝试未获成功。制剂1即50%原始聚苯乙烯和50%聚合物A的组合物生产功能性泡沫材料的能力表明,源自废聚苯乙烯解聚的苯乙烯类聚合物具有独特的性质,该性质有利于用于泡沫生产,并且在未改性的即非解聚的废聚苯乙烯泡沫中缺乏这样的性质。

使用低分子量苯乙烯类聚合物产生泡沫的实施例

泡沫试验也得以完成,其中将源自废聚苯乙烯解聚的较低分子量的苯乙烯类聚合物即聚合物B和聚合物C,用作整个制剂中浓度较低的添加剂。

如表4所示,将由回收PS-B和苯乙烯类聚合物(聚合物B和聚合物C)制备的泡沫树脂制剂与使用原始聚苯乙烯535B(泡沫生产中使用的常规聚苯乙烯原材料)制成的对照泡沫树脂制剂进行比较。

将制剂4-57与发泡剂HCFO-1233zd(E)混合并进行标准泡沫挤出。制剂4-57使用0.5%的滑石作为成核剂(通过20%的母料)。制剂4-57全部成功得到了泡沫产品。

各个制剂的挤出机条件和关键性质(泡沫的密度和进料速率)示于表5中。

含有聚合物B或聚合物C的制剂的挤出机条件使得模具压力和挤出机扭矩降低。与对照制剂数值相比,这些数值在合适范围内,表明使用苯乙烯类聚合物生产泡沫需要较少的能量输入,并且减小挤出过程中的设备应变。

挤出机扭矩和模具压力的降低表明,源自废聚苯乙烯解聚的聚合物可以提高XPS泡沫生产的产量。

这些数据表明,使用苯乙烯类聚合物生产泡沫可在现有的制造条件下进行,不需要对生产设备进行改造。

图7A为示出由原始聚苯乙烯制造所得泡沫的照片,其中存在0%由废聚苯乙烯生产的苯乙烯类聚合物(制剂4)。

图7B为示出由原始聚苯乙烯和回收聚苯乙烯制造所得泡沫的照片,其中存在0%由废聚苯乙烯生产的苯乙烯类聚合物(制剂10)。

图7C为示出由原始聚苯乙烯和回收聚苯乙烯制造所得泡沫的照片,其中存在2%由废聚苯乙烯生产的苯乙烯类聚合物(制剂11)。

图7D为示出由原始聚苯乙烯和回收聚苯乙烯制造所得泡沫的照片,其中存在4%由废聚苯乙烯生产的苯乙烯类聚合物(制剂12)。

图7E为示出由原始聚苯乙烯和回收聚苯乙烯制造所得泡沫的照片,其中存在6%由废聚苯乙烯生产的苯乙烯类聚合物(制剂13)。

图7F为示出由原始聚苯乙烯和回收聚苯乙烯制造所得泡沫的照片,其中存在10%由废聚苯乙烯生产的苯乙烯类聚合物(制剂14)。

由表7可见,与对照相比,含有聚合物B或聚合物C所生产的泡沫的密度通常较低。

对树脂泡沫制剂的样品进行取样并捕捉扫描电子显微镜图像,以测量泡沫完整性和开孔含量。泡沫的完整性和泡沫的开孔含量未受到包含源自废聚苯乙烯解聚的苯乙烯类聚合物的不利影响。

图8A为示出由原始聚苯乙烯制造所得泡沫的扫描电子显微照片,其中存在0%由废聚苯乙烯生产的苯乙烯类聚合物(制剂4)。

图8B为示出由原始聚苯乙烯制造所得泡沫的扫描电子显微照片,其中存在2%由废聚苯乙烯生产的苯乙烯类聚合物(制剂5)。

图8C为示出由原始聚苯乙烯制造所得泡沫的扫描电子显微照片,其中存在4%由废聚苯乙烯生产的苯乙烯类聚合物(制剂6)。

图8D为示出由原始聚苯乙烯制造所得泡沫的扫描电子显微照片,其中存在6%由废聚苯乙烯生产的苯乙烯类聚合物(制剂7)。

图8E为示出由原始聚苯乙烯制造所得泡沫的扫描电子显微照片,其中存在10%由废聚苯乙烯生产的苯乙烯类聚合物(制剂8)。

这些数据表明,源自废聚苯乙烯解聚的苯乙烯类聚合物具有独特的性质,有利于用于泡沫生产。这样的性质包括密度调节剂和产量调节剂。

苯乙烯类聚合物作为熔体流动改性剂的实施例

为了确定苯乙烯类聚合物的低分子量部分是否可用于提高原始或回收聚苯乙烯原料的熔体流动,将分子量为约65,000amu的苯乙烯类聚合物即聚合物C或聚合物D添加到原始或回收聚苯乙烯原料中,如表7所示。随后测试每种苯乙烯类聚合物-聚苯乙烯树脂共混物的熔体流动,并与未经处理的原始或回收聚苯乙烯(PS)原料进行比较。将每种共混物所得的熔体流动指数也列于表7中。

表7:树脂制剂的组成及所得熔体流动指数

对照II用作制剂58-62的对照;对照III用作制剂63-67的对照;对照IV用作制剂68-72的对照;对照V用作制剂73-75的对照;对照VI用作制剂76-80的对照。

如表7所示,随着苯乙烯类聚合物的百分比增加,所得的原始聚苯乙烯原料和回收聚苯乙烯原料的熔体流动指数均增大。

图9为示出树脂共混物对照II、对照III和制剂58-67的熔体流动指数的百分比变化的曲线图。

图10为示出树脂共混物对照IV、对照V和制剂68-75的熔体流动指数的百分比变化的曲线图。

图11为示出树脂共混物对照VI和制剂76-80的熔体流动指数的百分比变化的曲线图。

这些数据表明,苯乙烯类聚合物的低分子量部分可用于提高原始聚苯乙烯和回收聚苯乙烯以及ABS的熔体流动。提高回收聚苯乙烯的熔体流动可赋予其用于以下应用的能力,例如但不限于合成树脂制剂、泡沫树脂制剂以及硬质聚苯乙烯和ABS产品的制剂。

总的来说,这些数据表明,源自废聚苯乙烯解聚的苯乙烯类聚合物具有独特的性质,有利于用于合成树脂制剂。这些独特性质是在解聚过程中赋予的,与未改性的回收聚苯乙烯/废聚苯乙烯相比,至少包括较窄的分子量分布和熔体流动。

虽然已经示出和描述了本发明的特定要素、实施方案和应用,但是应当理解的是,本发明并不限于此,因为可以在不背离本公开范围的情况下做出修改,特别是鉴于前述教导。此外,所有权利要求在此通过引用并入优选实施方案的描述中。

- 源自解聚聚苯乙烯的苯乙烯类聚合物在泡沫材料生产中和作为熔体流动改性剂的用途

- 通过解聚的聚苯乙烯衍生的苯乙烯类聚合物的用途