一种冷却液快速清理加工的数控磨床

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及磨床技术领域,尤其涉及一种冷却液快速清理加工的数控磨床。

背景技术

磨床装置在打磨工件时,需要通过冷却液对其进行冷却,磨床才能持续不间断的工作。因此,一般在放置磨床的车间布局中,都会将室外水池内的水或自然水通过总水管接入至车间内,再通过分管将其输入至各个磨床装置需要冷却的位置处;而其废水也通过费水槽排出至室外。该方法需要对车间的改动较大,耗费车间的施工时间,以及管道的投入使得车间的成本投入较大。另外,后期的冷却水的使用,对水资源的浪费也很大,需要较多的成本;而且,与现在政府提倡的环保也有所相悖。再者,在后期的工作中,磨床的位置则不可再变动,磨床位置一旦有所变动,其水路则需要随着磨床位置的转变而进行改动,非常麻烦。

专利号为CN2018221691959的专利文献公开了一种磨床,特别涉及一种丝锥螺纹磨床的冷却液循环过滤系统,包括输送泵、喷液管、液池和废液收集结构,还包括过滤装置,丝锥螺纹磨床包括机架和磨削盘,喷液管相对机架固定且出液孔朝向磨削盘的磨削位置,液池位于机架的下方,输送泵通过管道将液池内的冷却液泵送至喷液管,废液收集结构开设在机架的上表面,过滤装置位于废液收集结构与液池之间且通过管道连接。启动输送泵,输送泵能够将液池内的冷却液抽送至喷液管,从喷液管喷至磨床的磨削盘和工件处进行冷却,使用过的冷却液夹杂着碎屑进入废液收集结构之后,在过滤装置的过滤作用下将大颗粒的金属碎屑滤除,含杂质量较少的冷却液回流至液池。

但是,在实际使用过程中,发明人发现水在冷却打磨机构时,温度会升高,在循环使用过程中无法快速降温,进而使得循环水再次进行降温工作时会影响打磨机构的冷却效果的问题。

发明内容

本发明的目的是针对现有技术的不足之处,通过设置铁屑收集组件首先将铁屑从废水中排出,再通过磨石颗粒收集组件将水快速且间断式离心甩出,并利用间断式出料的间隔时间将水进行快速搅拌散热,进而一方面使得循环使用的清水去杂效果好;同时在去杂过程中进行迅速降温,进而提高循环使用水量的同时提高循环物的使用质量,从而解决了水在冷却打磨机构时,温度会升高,在循环使用过程中无法快速降温,进而使得循环水再次进行降温工作时会影响打磨机构的冷却效果的技术问题。

针对以上技术问题,采用技术方案如下:一种冷却液快速清理加工的数控磨床,包括磨床、安装在所述磨床上的打磨机构、设置在所述打磨机构一侧的冷却机构、设置在所述打磨机构下方且安装在所述磨床上的承载机构、设置在所述承载机构下方且用于对所述承载机构上杂质进行收集工作的吸附机构以及两组且对称设置在所述承载机构两侧的筛分机构;

所述筛分机构包括铁屑收集组件、设置在所述铁屑收集组件下方的清水输出组件、设置在所述清水输出组件下方且配合所述清水输出组件完成清水甩出工作的磨石颗粒收集组件以及一端与所述磨石颗粒收集组件连通设置且另一端与所述冷却机构连通设置的循环组件;

所述吸附机构通过第一传动机构与所述打磨机构同步传动工作。

作为优选,所述打磨机构包括驱动电机、在所述驱动电机驱动下进行圆周转动的磨砂盘以及套设在所述磨砂盘外的安装壳体。

作为优选,所述冷却机构包括安装在所述磨床上的冷却喷头且该冷却喷头朝向所述磨砂盘的下端喷射。

作为优选,所述承载机构包括:

框架,所述框架为中空结构设置且其上开设有出料口;

支撑盘,所述支撑盘设置在所述框架的上端且其中部为工作台,该工作台为磁性板;

限位座,所述限位座设置两组且分别位于所述工作台的两侧;

下落孔a,所述下落孔a设置若干组且贯穿开设在所述支撑盘上,所述下落孔a均匀环绕在所述工作台四周外;

下落孔b,所述下落孔b设置若干组且贯穿开设在所述工作台上;

挡板,所述挡板设置两组且位于所述支撑盘的两侧设置,所述挡板与所述筛分机构错位相间设置;以及

所述第一传动机构包括与所述磨砂盘同轴转动且该主动齿轮为半齿结构设置的主动齿轮、与所述主动齿轮啮合设置的主动齿条、一端与所述主动齿条固定连接且另一端与所述支撑轴固定连接的连接杆以及上端与所述主动齿条下端固定连接且其下端安装在底座上的伸缩单元a。

作为优选,所述吸附机构包括:

支撑轴,所述支撑轴滑动设置在所述框架的下端;

出料板,所述出料板匹配滑动于所述框架内且设置在所述支撑轴的上端,该出料板倾斜设置且其输出端与所述出料口间断式连通设置;以及

毛刷,所述毛刷设置若干组且对应设置在所述下落孔a以及下落孔b下端。

作为优选,所述铁屑收集组件包括:

安装框a,所述安装框a安装在所述框架上且其下端开设有若干组的落料孔a,所述安装框a的下端为弹性材料结构设置;

转动轴,所述转动轴安装在所述安装框a下端部且位于所述安装框a的外端部;

过滤板,所述过滤板与所述安装框a内匹配设置且与所述转动轴固定连接,该过滤板上开设有若干组的落料孔b,所述过滤板的一端滑动设置在调节框内,所述调节框沿竖直方向滑动设置在所述安装框a上,所述调节框与所述过滤板插设设置,所述调节框以及所述过滤板通过卡环相互限位设置,所述落料孔b与所述落料孔a在接触状态时错位相间设置;

清洁件,所述清洁件包括转动设置在所述安装框a外壁上的控制门、设置在所述控制门外的收集篮、设置两组且倾斜开设在所述安装框a内壁上的导向轨道、两组对应滑动设置在所述导向轨道上且为磁性结构设置的支撑架、通电磁铁棒,所述控制门外设置有距离传感器且该距离传感器与通电磁铁通电信号连接,所述收集篮分为上下两层结构设置且其分隔板上开设有若干组的落水孔a,所述分隔板倾斜向下设置;以及

第二传动机构,所述第二传动机构包括转动件以及平移件,所述转动件包括与所述转动轴同轴且同步传动的传动齿轮以及与所述传动齿轮啮合设置且与所述连接杆固定连接的传动齿条,所述平移件包括与所述传动齿轮同轴且同步传动的第一驱动齿轮、与所述第一驱动齿轮啮合且倾斜设置的第一驱动齿条、设置在所述第一驱动齿条的一端且与对应所述支撑架磁性相吸设置的传动块a、与所述传动块a固定连接的传动杆以及与所述传动杆另一端固定连接且与对应所述支撑架磁性相吸设置的传动块b,所述第一驱动齿条通过伸缩单元b滑动设置在限位轨道内。

作为优选,所述清水输出组件包括:

搅拌轴,所述搅拌轴转动设置在所述安装框a下端,沿其高度方向均匀设置有若干组的桨叶;

出水筒,所述出水筒固定设置在所述安装框a下端且套设在所述搅拌轴外,其上均匀开设有若干组出水孔a,所述出水筒的上端设置有出气孔;

甩水筒,所述甩水筒内嵌与所述出水筒内且与所述出水筒内壁贴合设置,该甩水筒上均匀开设有若干组出水孔b,所述出水孔a与所述出水孔b间断式连通设置,所述甩水筒的下端延伸于所述出水筒下端向下设置且延长部分为实心壁厚结构;

接水筒,所述接水筒套设在所述出水筒外且与所述出水孔a连通设置,所述接水筒的下端高于所述出水筒的延长部;

第一传动件,所述第一传动件包括与所述搅拌轴同轴且同步传动的第一锥齿、与所述第一锥齿啮合的第二锥齿以及与所述第二锥齿同轴且同步传动的第二驱动齿轮、与所述连接杆固定连接且与所述第二驱动齿轮啮合设置的单向齿条,所述第二锥齿与所述第二驱动齿轮通过第一驱动轴连接设置且该第一驱动轴贯穿于所述出水筒;以及

第二传动件,所述第二传动件包括套设在所述甩水筒的延长部上的第一皮带轮、与所述搅拌轴同轴且同步传动的第二皮带轮、设置在所述甩水筒外的第二驱动轴、转动设置在所述第二驱动轴上端且与所述第二皮带轮大小配比设置的第三皮带轮、转动设置在所述第二驱动轴下端的第四皮带轮,所述第一皮带轮与所述第四皮带轮通过第一传动皮带传动连接,所述第二皮带轮与所述第三皮带轮通过第二传动皮带传动连接。

作为优选,所述磨石颗粒收集组件包括:

出料件,所述出料件包括与所述甩水筒下端匹配设置的A字板、与所述A字板固定连接且竖直设置的伸缩单元c以及与所述伸缩单元c下端固定连接的基座;

第三传动件,所述第三传动件包括与所述伸缩单元c固定连接的第二驱动齿条以及与所述第二驱动齿条啮合且转动设置在所述基座上的第三驱动齿轮,所述第三驱动齿轮与所述单向齿条啮合设置且该第三驱动齿轮位于所述第二驱动齿轮下方设置;以及

剔除件,所述剔除件包括与所述甩水筒内壁贴合设置剔除环以及设置两组且两端分别与所述剔除环和A字板上端固定连接的连动杆。

作为又优选,所述循环组件包括一端与所述集水框下端连通设置且另一端与所述冷却喷头连通设置的连接管以及用于驱动所述连接管内的水自下而上传输的水泵。

本发明的有益效果:

(1)本发明中通过设置铁屑收集组件首先将铁屑从废水中排出,再通过磨石颗粒收集组件将水快速且间断式离心甩出,并利用间断式出料的间隔时间将水进行快速搅拌散热,进而一方面使得循环使用的清水去杂效果好;同时在去杂过程中进行迅速降温,进而提高循环使用水量的同时提高循环物的使用质量,降温效果好;

(2)本发明中通过设置筛分机构配合吸附机构,使得与水粘附一体的杂质进行两部分的收集工作,进而实现杂质的彻底清除,即便完成打磨工作后也无需每次对承载机构上进行清洁工作,另外将两侧收集的杂质进行筛分,将水、铁屑以及磨石颗粒进行分类的同时及时进行输出,避免与后续的水再次混合,增加过滤难度,其自动化程度高且杂质清洁效果好;

(3)本发明中通过设置铁屑收集组件,使得从承载机构上输出的杂质落入过滤板的一端,并利用过滤板的间断式转动,利用铁屑自身的重力配合过滤板的斜面,将其一端的铁屑进行导出,再配合通电的清洁件将过滤板上的铁屑充分吸附,输出时自动打开控制门,并进入收集篮内,将利用失电的清洁件将铁屑甩入收集篮进行收集,进而使得铁屑被及时排出,不易于后面的水混合造成二级污染,需多次过滤且加工过滤难度;

(4)本发明中通过设置承载机构配合吸附机构,使得升降中的吸附机构在下降工作中,一方面将工作台以及支撑盘上的杂质进行及时收集,避免杂质导致工件放置时不平整,影响打磨效果,另外,杂质积攒长久不易清除,同时吸附机构下压过程中,将工件牢牢的吸附在工作台上,避免打磨工作时,发生偏移;另一方面,升降中的吸附机构在上抬工作中,将未被吸入框架内的杂质吹起,进而将一部分的杂质吹飞进入铁屑收集组件内,一部分吹入框架内进行收集,进而实现彻底清扫杂质的效果。

综上所述,该设备具有结构简单、自动打磨的优点,尤其适用于磨床技术领域。

附图说明

为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

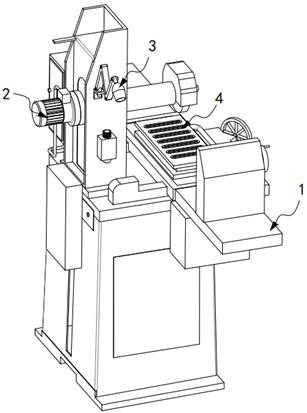

图1为冷却液快速清理加工的数控磨床的结构示意图。

图2为筛分机构的结构示意图。

图3为筛分机构的传动状态示意图一。

图4为筛分机构的传动状态示意图二。

图5为筛分机构的传动状态示意图三。

图6为筛分机构的传动状态示意图四。

图7为磨床的结构示意图。

图8为打磨机构的结构示意图。

图9为承载机构的结构示意图。

图10为承载机构的俯视示意图。

图11为承载机构的传动状态示意图一。

图12为承载机构的传动状态示意图二。

图13为磨床的主视示意图。

图14为筛分机构的主视示意图一。

图15为筛分机构的主视示意图二。

图16为筛分机构的主视示意图三。

图17为铁屑收集组件的结构示意图。

图18为铁屑收集组件的传动状态示意图一。

图19为铁屑收集组件的传动状态示意图二。

图20为铁屑收集组件的传动状态示意图三。

图21为铁屑收集组件的传动状态示意图四。

图22为铁屑收集组件的传动状态示意图五。

图23为铁屑收集组件的传动状态示意图六。

具体实施方式

下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

实施例一

如图1所示,一种冷却液快速清理加工的数控磨床,包括磨床1、安装在所述磨床1上的打磨机构2、设置在所述打磨机构2一侧的冷却机构3、设置在所述打磨机构2下方且安装在所述磨床1上的承载机构4、设置在所述承载机构4下方且用于对所述承载机构4上杂质进行收集工作的吸附机构5以及两组且对称设置在所述承载机构4两侧的筛分机构6;

所述筛分机构6包括铁屑收集组件61、设置在所述铁屑收集组件61下方的清水输出组件62、设置在所述清水输出组件62下方且配合所述清水输出组件62完成清水甩出工作的磨石颗粒收集组件63以及一端与所述磨石颗粒收集组件63连通设置且另一端与所述冷却机构3连通设置的循环组件64;

所述吸附机构5通过第一传动机构7与所述打磨机构2同步传动工作。

在本实施例中,通过设置铁屑收集组件61首先将铁屑从废水中排出,再通过磨石颗粒收集组件63将水快速且间断式离心甩出,并利用间断式出料的间隔时间将水进行快速搅拌散热,进而一方面使得循环使用的清水去杂效果好;同时在去杂过程中进行迅速降温,进而提高循环使用水量的同时提高循环物的使用质量,降温效果好。

另外,筛分机构6配合吸附机构5,使得与水粘附一体的杂质进行两部分的收集工作,进而实现杂质的彻底清除,即便完成打磨工作后也无需每次对承载机构4上进行清洁工作,另外将两侧收集的杂质进行筛分,将水、铁屑以及磨石颗粒进行分类的同时及时进行输出,避免与后续的水再次混合,增加过滤难度,其自动化程度高且杂质清洁效果好。

需要说明的是,工件在打磨时,磨砂盘22上会有小颗粒掉落现象,再大工件打磨时,其掉落的铁屑普遍大于磨砂盘22上掉落的小颗粒,因此可利用其粒径不同实现杂质的筛分工作。

进一步,如图8所示,所述打磨机构2包括驱动电机21、在所述驱动电机21驱动下进行圆周转动的磨砂盘22以及套设在所述磨砂盘22外的安装壳体23。

进一步,如图7所示,所述冷却机构3包括安装在所述磨床1上的冷却喷头31且该冷却喷头31朝向所述磨砂盘22的下端喷射。

在本实施例中,由于磨削会在工件表面产生较大热量,易于对工件产生强度的损伤,需要对工作表面进行冷却液的喷淋。

进一步,如图9至图12所示,所述承载机构4包括:

框架41,所述框架41为中空结构设置且其上开设有出料口40;

支撑盘42,所述支撑盘42设置在所述框架41的上端且其中部为工作台43,该工作台43为磁性板;

限位座44,所述限位座44设置两组且分别位于所述工作台43的两侧;

下落孔a45,所述下落孔a45设置若干组且贯穿开设在所述支撑盘42上,所述下落孔a45均匀环绕在所述工作台43四周外;

下落孔b46,所述下落孔b46设置若干组且贯穿开设在所述工作台43上;以及

挡板47,所述挡板47设置两组且位于所述支撑盘42的两侧设置,所述挡板47与所述筛分机构6错位相间设置。

进一步,如图11至图12所示,所述吸附机构5包括:

支撑轴51,所述支撑轴51滑动设置在所述框架41的下端;

出料板52,所述出料板52匹配滑动于所述框架41内且设置在所述支撑轴51的上端,该出料板52倾斜设置且其输出端与所述出料口40间断式连通设置;以及

毛刷53,所述毛刷53设置若干组且对应设置在所述下落孔a45以及下落孔b46下端。

在本实施例中,通过设置承载机构4配合吸附机构5,使得升降中的吸附机构5在下降工作中,一方面将工作台43以及支撑盘42上的杂质进行及时收集,避免杂质导致工件放置时不平整,影响打磨效果,另外,杂质积攒长久不易清除,同时吸附机构下压过程中,将工件牢牢的吸附在工作台43上,避免打磨工作时,发生偏移;另一方面,升降中的吸附机构5在上抬工作中,将未被吸入框架41内的杂质吹起,进而将一部分的杂质吹飞进入铁屑收集组件61内,一部分吹入框架41内进行收集,进而实现彻底清扫杂质的效果。

详细的说,支撑轴51向下移动时,出料板52通过框架41与下落孔a45连通设置,使得出料板52沿着框架41向下移动,进而将支撑盘42上的杂质进行收集;支撑轴51向上移动时,出料板52通过框架41与下落孔a45连通设置,使得出料板52沿着框架41向上移动,进而将支撑盘42上的杂质吹起,加快支撑盘42上的杂质进入铁屑收集组件61内的速度,同时也可将一部分铁屑吹进下落孔a45上方,进而使得出料板52下一次下降工作时,可将下落孔a45上的铁屑吸入框架41内,当出料板52移动至出料口42,由于出料板52倾斜设置,出料板52上的杂质沿着斜面通过出料口42进入铁屑收集组件61内进行收集。

需要说明的是,工作台43对工件的磁性吸力大于吸附机构5对工件造成的负压力,进而抬升状态时,向上顶起的力不会导致工件明显偏移。

其二,通过设置两组限位座44配合挡板47,完成对工件的限位工作,使其打磨精准,另一方面,避免杂质混合水流入在外,利用挡板47的限位,使得支撑盘42上的杂质在导向作用下只能沿一个方向进入两端的铁屑收集组件61内。

其三,通过设置毛刷53,利用上抬的出料板52与毛刷53接触,使得毛刷53对出料板52进行刷洗,避免杂质粘附在出料板52上;反之利用出料板52与毛刷53之间的挤压摩擦,也可将毛刷53上的杂质抖擞,使之落入出料板52上。

其四,通过在工作台43上设置下落孔b46的目的还在于 ,当完成一件工件的打磨工作后,吸附机构5继续升降工作,可将工作台43上的杂质进行收集,进而代替人工在每一工件完成打磨后再进行清洗工作,从而避免下一个工件安放时因为工作台43上的杂质导致放置不平整现象,提高打磨精准度。

进一步,如图13所示,所述第一传动机构7包括与所述磨砂盘22同轴转动且该主动齿轮71为半齿结构设置的主动齿轮71、与所述主动齿轮71啮合设置的主动齿条72、一端与所述主动齿条72固定连接且另一端与所述支撑轴51固定连接的连接杆73以及上端与所述主动齿条72下端固定连接且其下端安装在底座上的伸缩单元a74。

另外,通过设置第一传动机构7配合吸附机构5,一方面,利用转动的磨砂盘22在工作时同步带动吸附机构5对打磨工作时产生的铁屑进行收集以及加速排出工作;另一方面,利用一个驱动力完成两个动力同步工作,节省额外动力输出,降低生产成本。

详细的说,磨砂盘22带动主动齿轮71同步转动,转动的主动齿轮71与主动齿条72啮合时,主动齿条72通过连接杆73带动支撑轴51向下移动,并完成支撑轴51的下降工作;

当主动齿轮71与主动齿条72非啮合时,主动齿条72在伸缩单元a74的作用下向上复位,完成支撑轴51的上升工作。

进一步,如图2至图6所示,所述清水输出组件62包括:

搅拌轴621,所述搅拌轴621转动设置在所述安装框a611下端,沿其高度方向均匀设置有若干组的桨叶622;

出水筒623,所述出水筒623固定设置在所述安装框a611下端且套设在所述搅拌轴621外,其上均匀开设有若干组出水孔a624;

甩水筒625,所述甩水筒625内嵌与所述出水筒623内且与所述出水筒623内壁贴合设置,该甩水筒625上均匀开设有若干组出水孔b626,所述出水孔a624与所述出水孔b626间断式连通设置,所述甩水筒625的下端延伸于所述出水筒623下端向下设置且延长部620分为实心壁厚结构;

接水筒627,所述接水筒627套设在所述出水筒623外且与所述出水孔a624连通设置,所述接水筒627的下端高于所述出水筒623的延长部620;

第一传动件628,所述第一传动件628包括与所述搅拌轴621同轴且同步传动的第一锥齿6281、与所述第一锥齿6281啮合的第二锥齿6282以及与所述第二锥齿6282同轴且同步传动的第二驱动齿轮6283、与所述连接杆73固定连接且与所述第二驱动齿轮6283啮合设置的单向齿条6284,所述第二锥齿6282与所述第二驱动齿轮6283通过第一驱动轴6285连接设置且该第一驱动轴6285贯穿于所述出水筒623;以及

第二传动件629,所述第二传动件629包括套设在所述甩水筒625的延长部620上的第一皮带轮6291、与所述搅拌轴621同轴且同步传动的第二皮带轮6292、设置在所述甩水筒625外的第二驱动轴6293、转动设置在所述第二驱动轴6293上端且与所述第二皮带轮6292大小配比设置的第三皮带轮6294、转动设置在所述第二驱动轴6293下端的第四皮带轮6295,所述第一皮带轮6291与所述第四皮带轮6295通过第一传动皮带6296传动连接,所述第二皮带轮6292与所述第三皮带轮6294通过第二传动皮带6297传动连接。

在本实施例中,通过设置清水输出组件62,一方面,利用离心甩水的方式将水充分甩出,进而提高水排出的速度以及排水量,另一方面,在出水工作中也可利用其间断式输出完成对水的搅拌散热工作,利于绿色循环使用循环水,降低生产成本,节省能源消耗问题。

详细的说,当过滤板614水平状态时,落料孔b615与所述落料孔a612在接触状态时错位相间设置,进而安装框a611内的水不会流入下方的甩水筒625内,而在这之前有一部分去铁屑后的废水进入甩水筒625内,此时,连接杆73下降过程中带动单向齿条6284首先与第二驱动齿轮6283啮合,转动的第二驱动齿轮6283再带动第一驱动轴6285转动,转动的第一驱动轴6285再带动第二锥齿6282转动,转动的第二锥齿6282再带动第一锥齿6281转动,转动的第一锥齿6281再带动搅拌轴621转动,搅拌轴621通过第二皮带轮6292带动第三皮带轮6294转动,转动的第三皮带轮6294再通过第二驱动轴6293带动第四皮带轮6295转动,转动的第四皮带轮6295再带动甩水筒625转动,当甩水筒625的出水孔b626与出水筒623的出水孔a624连通时,水在高速下迅速离心甩出至接水筒627内进行收集;当甩水筒625的出水孔b626与出水筒623的出水孔a624非连通时,水在桨叶622的作用下快速散热,增加对流,降温速度快。

在此需要说明的是,利用第二皮带轮6292与第三皮带轮6294的大小匹配设置,进而实现搅拌轴621的转动速度大于甩水筒625的转动速度,且搅拌轴621与甩水筒625为同步转动状态。

进一步,如图6所示,所述磨石颗粒收集组件63包括:

出料件631,所述出料件631包括与所述甩水筒625下端匹配设置的A字板6311、与所述A字板6311固定连接且竖直设置的伸缩单元c6312以及与所述伸缩单元c6312下端固定连接的基座6313;

第三传动件632,所述第三传动件632包括与所述伸缩单元c6312固定连接的第二驱动齿条6321以及与所述第二驱动齿条6321啮合且转动设置在所述基座6313上的第三驱动齿轮6322,所述第三驱动齿轮6322与所述单向齿条6284啮合设置且该第三驱动齿轮6322位于所述第二驱动齿轮6283下方设置;以及

剔除件633,所述剔除件633包括与所述甩水筒625内壁贴合设置剔除环634以及设置两组且两端分别与所述剔除环634和A字板6311上端固定连接的连动杆635。

在本实施例中,通过设置磨石颗粒收集组件63,完成清水甩出后,磨石颗粒的及时排出工作,两者工作前后联系紧密,且相互联系,连动性高易控制,同时将定量的杂质批量排出,利于每次的进行充分的排水工作以及排渣工作,保护装置的使用寿命的同时提高装置的工作效率。

详细的说,当水彻底甩出后,连接杆73继续下降,单向齿条6284与第三驱动齿轮6322非啮合,待连接杆73复位上抬时,单向齿条6284与第三驱动齿轮6322啮合,第三驱动齿轮6322转动,第二驱动齿条6321下降并带动伸缩单元c6312下降,伸缩单元c6312再带动A字板6311下降,A字板6311下降过程中A字板6311上方的磨石颗粒落在箱体内进行收集,与此同时,A字板6311通过连动杆635带动剔除环634下降,进而将粘附在甩水筒625内壁上的杂质全部剔除输出。

进一步,如图6所示,所述循环组件64包括一端与所述接水筒627下端连通设置且另一端与所述冷却喷头31连通设置的连接管641以及用于驱动所述连接管641内的水自下而上传输的水泵。

在本实施例中,通过设置循环组件64,使得在水泵驱动下,将过滤后的清水传输至冷却机构3内进行循环使用,且绿色环保,利用率高。

实施例二

如图14至图23所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

进一步,如图14至图23所示,所述铁屑收集组件61包括:

安装框a611,所述安装框a611安装在所述框架41上且其下端开设有若干组的落料孔a612,所述安装框a611的下端为弹性材料结构设置;

转动轴613,所述转动轴613安装在所述安装框a611下端部且位于所述安装框a611的外端部;

过滤板614,所述过滤板614与所述安装框a611内匹配设置且与所述转动轴613固定连接,该过滤板614上开设有若干组的落料孔b615,所述过滤板614的一端滑动设置在调节框616内,所述调节框616沿竖直方向滑动设置在所述安装框a611上,所述调节框616与所述过滤板614插设设置,所述调节框616以及所述过滤板614通过卡环617相互限位设置,所述落料孔b615与所述落料孔a612在接触状态时错位相间设置;以及

清洁件618,所述清洁件618包括转动设置在所述安装框a611外壁上的控制门6181、设置在所述控制门6181外的收集篮6182、设置两组且倾斜开设在所述安装框a611内壁上的导向轨道6183、两组对应滑动设置在所述导向轨道6183上且为磁性结构设置的支撑架6184、与所述支撑架6184固定连接的通电磁铁棒6185,所述控制门6181外设置有距离传感器且该距离传感器与通电磁铁棒6185通电信号连接,所述收集篮6182分为上下两层结构设置且其分隔板6186上开设有若干组的落水孔a6187,所述分隔板6186倾斜向下设置。

在本实施例中,通过设置铁屑收集组件61,使得从承载机构4上输出的杂质落入过滤板614的一端,并利用过滤板614的间断式转动,利用铁屑自身的重力配合过滤板614的斜面,将其一端的铁屑进行导出,再配合通电的清洁件618将过滤板614上的铁屑充分吸附,输出时自动打开控制门6181,并进入收集篮6182内,将利用失电的清洁件618将铁屑甩入收集篮6182进行收集,进而使得铁屑被及时排出,不易于后面的水混合造成二级污染,需多次过滤且加工过滤难度。

详细的说,掉落的杂质落入至过滤板614的一侧,转动轴613带动过滤板614转动时,进行利用斜面将杂质从过滤板614的一端滑落至另一端,与此同时,移动中的支撑架6184带动通电磁铁棒6185向上移动,打开控制门6181,此时距离传感器向通电磁铁棒6185的信号源发出信号,通电磁铁棒6185通电,通电磁铁棒6185继续移动,并在移动过程中完成对铁屑的吸附工作;反之,移动中的支撑架6184带动通电磁铁棒6185向下移动,再次打开控制门6181,此时距离传感器向通电磁铁棒6185的信号源发出信号,通电磁铁棒6185失电,通电磁铁棒6185继续移动至收集篮6182内,铁屑失去吸附力再重力作用下自动掉落进行收集,另外,控制门6181打开工作时,会有一部分水进入收集篮6182,利用分隔板6180进行再次筛分,水落入到收集篮6182的下层,收集篮6182通过水管与集水框622连通设置,收集篮6182的下端高于接水筒627。

需要说明的是,安装框a611的下端为弹性材料结构设置目的在于,避免过滤板614在下落至安装框a611时,过滤板614被砸坏。

进一步,所述第二传动机构619包括转动件619a以及平移件619b,所述转动件619a包括与所述转动轴613同轴且同步传动的传动齿轮6191以及与所述传动齿轮6191啮合设置且与所述连接杆73固定连接的传动齿条6192,所述平移件619b包括与所述传动齿轮6191同轴且同步传动的第一驱动齿轮6193、与所述第一驱动齿轮6193啮合且倾斜设置的第一驱动齿条6194、设置在所述第一驱动齿条6194的一端且与对应所述支撑架6184磁性相吸设置的传动块a6195、与所述传动块a6195固定连接的传动杆6196以及与所述传动杆6196另一端固定连接且与对应所述支撑架6184磁性相吸设置的传动块b6197,所述第一驱动齿条6194通过伸缩单元b6198滑动设置在限位轨道6199内。

在本实施例中,通过设置第二传动机构619配合铁屑收集组件61,一方面,利用打磨工作通过第二传动机构619带动铁屑收集组件61对打磨时产生的铁屑进行筛分,进而使得铁屑被及时排出并完成收集;另一方面,利用一个驱动力同时完成两个工作,节省额外动力输出,降低生产成本。

详细的说,连接杆73带动传动齿条6192间断式上下升降,传动齿条6192升降过程中带传动齿轮6191转动,转动过的传动齿轮6191带动转动轴613转动,转动的转动轴613带动控制门6181间断式转动,完成铁屑的输出工作;

与此同时,转动的传动齿轮811带动第一驱动齿轮6193转动,转动的第一驱动齿轮6193带动第一驱动齿条6194沿着限位轨道6199移动,第一驱动齿条6194移动过程中通过传动杆824带动两组传动块b6197同步传动,进而完成与传动块a6195磁性相吸的支撑架6184往复移动,从而使得支撑架6184带动通电磁铁棒6185移动,完成对铁屑的吸引作用。

工作过程:

首先将工件放置在承载机构4上,然后启动打磨机构2,打磨机构2完成对工件的打磨工作,然后冷却机构3完成对打磨机构2的冷却工作;

与此同时,支撑轴51向下移动时,出料板52通过框架41与下落孔a45连通设置,使得出料板52沿着框架41向下移动,进而将支撑盘42上的杂质进行收集;支撑轴51向上移动时,出料板52通过框架41与下落孔a45连通设置,使得出料板52沿着框架41向上移动,进而将支撑盘42上的杂质吹起,加快支撑盘42上的杂质进入铁屑收集组件61内的速度,同时也可将一部分铁屑吹进下落孔a45上方,进而使得出料板52下一次下降工作时,可将下落孔a45上的铁屑吸入框架41内,当出料板52移动至出料口42,由于出料板52倾斜设置,出料板52上的杂质沿着斜面通过出料口42进入铁屑收集组件61内进行收集;

接着,掉落的杂质落入至过滤板614的一侧,转动轴613带动过滤板614转动时,进行利用斜面将杂质从过滤板614的一端滑落至另一端,与此同时,移动中的支撑架6184带动通电磁铁棒6185向上移动,打开控制门6181,此时距离传感器向通电磁铁棒6185的信号源发出信号,通电磁铁棒6185通电,通电磁铁棒6185继续移动,并在移动过程中完成对铁屑的吸附工作;反之,移动中的支撑架6184带动通电磁铁棒6185向下移动,再次打开控制门6181,此时距离传感器向通电磁铁棒6185的信号源发出信号,通电磁铁棒6185失电,通电磁铁棒6185继续移动至收集篮6182内,铁屑失去吸附力再重力作用下自动掉落进行收集,另外,控制门6181打开工作时,会有一部分水进入收集篮6182,利用分隔板6180进行再次筛分,水落入到收集篮6182的下层;

再后,连接杆73带动传动齿条6192间断式上下升降,传动齿条6192升降过程中带传动齿轮6191转动,转动过的传动齿轮811带动转动轴613转动,转动的转动轴613带动控制门6181间断式转动,完成铁屑的输出工作,筛分后的清水在循环组件64的作用下进入至冷却机构3内进行收集。;

当过滤板614水平状态时,落料孔b615与所述落料孔a612在接触状态时错位相间设置,进而安装框a611内的水不会流入下方的甩水筒625内,而在这之前有一部分去铁屑后的废水进入甩水筒625内,此时,连接杆73下降过程中带动单向齿条6284首先与第二驱动齿轮6283啮合,转动的第二驱动齿轮6283再带动第一驱动轴6285转动,转动的第一驱动轴6285再带动第二锥齿6282转动,转动的第二锥齿6282再带动第一锥齿6281转动,转动的第一锥齿6281再带动搅拌轴621转动,搅拌轴621通过第二皮带轮6292带动第三皮带轮6294转动,转动的第三皮带轮6294再通过第二驱动轴6293带动第四皮带轮6295转动,转动的第四皮带轮6295再带动甩水筒625转动,当甩水筒625的出水孔b626与出水筒623的出水孔a624连通时,水在高速下迅速离心甩出至接水筒627内进行收集;当甩水筒625的出水孔b626与出水筒623的出水孔a624非连通时,水在桨叶622的作用下快速散热;

当水彻底甩出后,连接杆73继续下降,单向齿条6284与第三驱动齿轮6322非啮合,待连接杆73复位上抬时,单向齿条6284与第三驱动齿轮6322啮合,第三驱动齿轮6322转动,第二驱动齿条6321下降并带动伸缩单元c6312下降,伸缩单元c6312再带动A字板6311下降,A字板6311下降过程中A字板6311上方的磨石颗粒落在箱体内进行收集,与此同时,A字板6311通过连动杆635带动剔除环634下降,进而将粘附在甩水筒625内壁上的杂质全部剔除输出;

最后清水在连接管641的传输下进入冷却喷头31完成循环使用。

在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

- 一种冷却液快速清理加工的数控磨床

- 一种数控加工中心用冷却液清理装置