一种低填充高导热聚丙烯/SEBS复合材料及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种低填充高导热聚丙烯/SEBS复合材料及其制备方法,属于导热复合材料研究领域。

背景技术

导热聚合物材料在不同的工业领域上有着极其广阔的用途,如废水处理所用的热交换器,电子领域的封装材料,电动汽车充电桩电缆等;随着电气设备尺寸逐渐缩小,功率密度不断增大,其本身的耐热和散热问题也越来越突出,严重影响到设备的精度和使用寿命,出现了电力设备因温度过高而出现的绝缘失效过早现象;因此,研究具有高导热、高耐热特性的绝缘聚合物,对于解决上述问题有着十分重要的意义。

氮化硼(BN)作为无机非金属填料中热导率最高的一种,在较宽的频域下的介电常数基本稳定,介电损耗在绝缘导热无机填料中也是最小的,还具有优异的耐化学腐蚀性,是现阶段应用于制备导热绝缘聚合物的理想导热填料。

目前,通过向聚合物基体添加导热填料来提高复合材料的导热率是最为常见的方法;但由于低填充下,导热通路并未形成,导热率提高并不明显;而高填充会伴随着复合材料力学性能与电学性能的下降;因此,开发一种兼具高导热与良好绝缘性能的复合材料是很有必要的。

发明内容

针对现有技术的不足,本发明提供了一种低填充高导热复合材料及其制备方法,其目的是将氮化硼纳米片与氮化硼纳米球进行相间压片,从而有利于导热通路的构建,降低氮化硼的填充量,在不破坏其他性能的前提下提高复合材料的导热率。

为实现以上目的,本发明提供了一种氮化硼低填充高导热的复合材料,包括氮化硼纳米片,氮化硼纳米球,抗氧剂,聚丙烯以及SEBS,其中试样每层氮化硼纳米片占聚丙烯与SEBS的比重是10phr,氮化硼纳米球占聚丙烯与SEBS的比重是3phr,聚丙烯与SEBS的比是2:1。

优选的,所述氮化硼纳米片的粒径为1-3μm,平均厚度小于100nm。

优选的,所述氮化硼纳米球的粒径为50nm。

优选的,所述聚丙烯为均聚聚丙烯。

优选的,所述SEBS分子量为18万。

优选的,所述抗氧剂为1010抗氧剂。

本发明提供了一种低填充高导热聚丙烯/SEBS复合材料的制备方法,包括以下步骤:

(1)将处理后的氮化硼纳米片与干燥后的聚丙烯,SEBS加入熔融混炼设备中进行熔融共混,得到共混物;将共混物从熔融混炼设备中出料,降至常温,得到含有氮化硼纳米片的聚丙烯/SEBS复合材料;

(2)将氮化硼纳米球与干燥后的聚丙烯、SEBS加入熔融混炼设备中进行熔融共混,得到共混物;将共混物从熔融混炼设备中出料,降至常温,得到含有氮化硼纳米球的聚丙烯/SEBS复合材料;

(3)将步骤(1)步骤(2)中得到的复合材料进行熔融压片,得到一定厚度的薄片;

(4)将步骤(3)中得到的复合材料薄片进行多层相间压片,制得到氮化硼纳米片与氮化硼纳米球交错的聚丙烯/SEBS复合材料,层数分别为为5、7、9层。

优选的,所述步骤(1)中氮化硼纳米片的预处理具体方法为:取适量氮化硼纳米片与DMF溶液按照设定的比例在超声细胞破碎机中超声处理120-180min,然后经过离心在70℃的烘箱中烘6-8h,得到改性后的氮化硼纳米片。

优选的,所述步骤(2)步骤(3)中熔融共混的具体要求为:熔融温度为190℃,熔融设备为转矩流变仪,转子转速为90rmp/min,熔融混炼时间为10min。

优选的,所述步骤(4)中熔融压片的条件为:压力5MPa,温度190℃,保压5分钟;压力10MPa,温度190℃,保压5分钟;压力15MPa,温度190℃,保压5分钟;之后冷压,条件为:压力15MPa,温度190℃,保压5分钟。

总体而言,通过本发明所构成的以上技术方案与现有技术相比,能够取得以下有益效果:

(1)本发明提供的低填充高导热聚丙烯/SEBS复合材料采用多层结构,将两种不同形态的氮化硼填料填充到聚合物基体中,并通过多层热压取向,大幅降低了聚合物的界面热阻,搭建了良好的导热通路;

(2)本发明提供的低填充高导热聚丙烯/SEBS复合材料的制备方法,工艺简单,可以通过熔融共混与热压法配合制得,对设备要求低,操作方便,有利于大规模生产;

(3)本发明通过的制备方法及复合材料,人为的将氮化硼纳米片层与氮化硼纳米球层相间复合,使氮化硼导热填料更加良好的分散在聚合物基体中,使得复合材料的导热通路更加完整、有效的建立,进而提高了复合材料的导热性能,同时复合材料具有优异的力学性能与电学性能。

附图说明

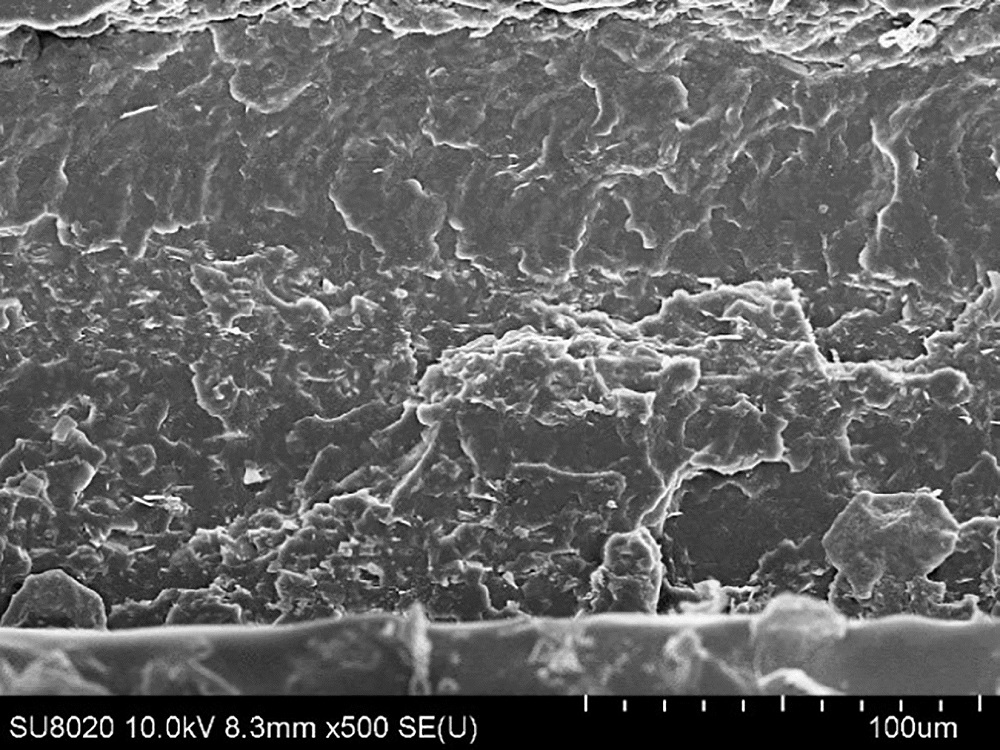

图1是实施例制得的5层复合材料的脆断面SEM图;

图2是实施例制得的复合材料的导热率随层数的变化;

图3是实施例制得的复合材料的电导率随温度的变化;

图4是实施例制得的复合材料的应力—应变曲线。

具体实施方式

本发明提供了一种低填充高导热聚丙烯/SEBS复合材料的制备方法,具体实施方案如下:

(1)取适量氮化硼纳米片于烧杯中,用DMF溶液将其完全溶解,将其置于超声细胞破碎机中,进行超声处理120-180min,然后经过高速离心,将获得的氮化硼纳米片在70℃的烘箱中烘6-8h,得到改性后的氮化硼纳米片;

(2)将干燥后的SEBS与聚丙烯按照1:2的比例加入熔融混炼设备中进行熔融共混,熔融温度为190℃,转子转速为90rmp/min,待转矩恒定时,将处理好的10phr氮化硼纳米片加入混炼机中,熔融混炼时间为10min后得到共混物;将共混物从熔融混炼设备中出料,降至常温,得到含有氮化硼纳米片的聚丙烯/SEBS复合材料;

(3)将干燥后的SEBS与聚丙烯按照1:2的比例加入熔融混炼设备中进行熔融共混,熔融温度为190℃,转子转速为90rmp/min,待转矩恒定时,将3phr氮化硼纳米球加入混炼机中,熔融混炼时间为10min后得到共混物;将共混物从熔融混炼设备中出料,降至常温,得到含有氮化硼纳米球的聚丙烯/SEBS复合材料;

(4)将步骤(2)步骤(3)得到的复合材料进行熔融压片,具体压片条件为:压力5MPa,温度190℃,保压5分钟;压力10MPa,温度190℃,保压5分钟;压力15MPa,温度190℃,保压5分钟;之后冷压,条件为:压力15MPa,温度190℃,保压5分钟;得到厚度为50μm的薄片;

(5)将步骤(4)中得到的复合材料薄片进行多层相间压片,制得氮化硼纳米片与氮化硼纳米球交错的聚丙烯/SEBS复合材料,厚度为200μm,层数分别为5、7、9层,即完成复合材料的制备。

本发明结果阐述为:由图1实施例制得的5层复合材料的脆断面SEM图可以看出,氮化硼纳米片与氮化硼纳米球交错的聚丙烯/SEBS复合材料之间熔融良好,并未出现间隙,有助于导热通路的形成;由图2聚丙烯/SEBS复合材料的导热率随层数变化可以看出,实施例制得的聚丙烯/SEBS复合材料随着层数的增加导热率逐渐增大,其9层复合材料的导热率可达为0.285 W/m·K,而纯基体聚丙烯/SEBS的导热率仅为0.183 W/m·K,导热率提升了55%;由图3复合材料的电导率随温度的变化可以看出,温度升高,复合材料的电导逐渐增大,但在120℃以下时,实施例制得的复合材料的电导都低于8×10

申请人申明:凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

- 一种低填充高导热聚丙烯/SEBS复合材料及其制备方法

- 一种低填充高导热聚合物复合材料及其制备方法