一种无溶剂碱显影感光性型树脂及其在塞孔油墨中的应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种无溶剂碱显影感光性型树脂及其在塞孔油墨中的应用,属于材料科学领域。

背景技术

常规的电路板上有很多导通孔、埋盲孔需要塞孔,尤其是导通孔需要油墨或是树脂进行塞孔。塞孔的要求是塞孔位饱满、不掉油、不冒油、不开裂、不空洞、不透光、不卡锡珠等,一旦上述品质出现异常,就可能存在潜在的电气隐患。所以塞孔的效果是至关重要的。

目前,市场主流的塞孔油墨主要是采用柔韧性比较好的双酚A型环氧树脂或是双酚F环氧树脂改性的树脂。例如:专利CN107629545A是采用四氢苯酐改性双酚F型环氧丙烯酸酯和、四氢苯酐改性双酚A型酚醛环氧丙烯酸酯,但是该体系溶剂量使用很高,固化时稀释剂的挥发容易产生空泡,尤其是后烤一段式高温,这种风险更大;而且双酚F型环氧树脂一般分子量较小、粘度较低,塞孔油墨使用其改性的树脂耐热无法达到品质要求。

发明内容

[技术问题]

目前塞孔油墨采用的碱显影感光性型树脂溶剂含量高,容易产生空泡且耐热性无法得到品质要求。而且,塞孔油墨的性能需要油墨中各个成分的协同作用,单依靠某一种原料很难能改善或解决塞孔油墨存在的问题。

[技术方案]

为了解决上述至少一个问题,本发明采用无溶剂合成法制备得到了无溶剂碱显影感光性型树脂;之后将无溶剂碱显影感光性型树脂和其他原料搭配制备了塞孔油墨,实现了塞孔油墨固含率高达95%以上的效果,且将本发明得到的塞孔油墨进行塞孔作业后塞孔饱满;烘烤后不溢流、不空洞、不透光、耐热后不掉油、不开裂,能够改善或是解决目前市场塞孔油存在的一系列问题。

本发明的第一个目的是提供一种制备无溶剂碱显影感光性型树脂的方法,包括如下步骤:

(1)将双酚A型环氧树脂和阻聚剂加入反应容器中,升温至100±5℃;

(2)在步骤(1)的溶液中加入一元不饱和羧酸,升温至110±5℃,混合均匀;

(3)在步骤(2)的溶液中加入催化剂,升温至140±5℃,反应3-5h;

(4)将步骤(3)的溶液降温至115±5℃,加入酸酐,在115℃-120℃反应2-3h,降温出料,得到所述的无溶剂碱显影感光性型树脂。

在本发明的一种实施方式中,步骤(1)中无溶剂碱显影感光性型树脂的酸值在50-120mgKOH/g,粘度在400-800dpas。

在本发明的一种实施方式中,步骤(1)所述双酚A环氧树脂的环氧当量为160-200g/eq,粘度在5000-20000cps,进一步优选为环氧当量在170-190g/eq,粘度在7000-15000cps。

在本发明的一种实施方式中,步骤(1)所述的阻聚剂包括2,6-二叔丁基对甲酚BHT、对苯二酚HQ、对羟基苯甲醚MEHQ一种或几种。

在本发明的一种实施方式中,步骤(1)中阻聚剂用量占双酚A型环氧树脂质量比为5000-15000ppm。

在本发明的一种实施方式中,步骤(1)所述的升温是边搅拌边升温,其中搅拌的速度为200-300rpm,升温的速率为1-1.5℃/min。

在本发明的一种实施方式中,步骤(2)所述的一元不饱和羧酸包括丙烯酸、甲基丙烯酸中的一种或两种。

在本发明的一种实施方式中,步骤(1)所述的双酚A环氧树脂和步骤(2)所述的一元不饱和羧酸的质量比为1:0.37-0.4。

在本发明的一种实施方式中,步骤(3)所述的催化剂包括三苯基膦、苄胺中的一种或两种。

在本发明的一种实施方式中,步骤(3)所述的催化剂占步骤(1)所述的双酚A环氧树脂的质量百分比为3000-5000ppm。

在本发明的一种实施方式中,步骤(4)所述的酸酐为液态型的苯酐,包括甲基四氢苯酐、甲基六氢苯酐的一种或两种。

在本发明的一种实施方式中,步骤(4)所述酸酐和步骤(1)所述双酚A环氧树脂质量比为0.29-0.75:1。

本发明的第二个目的是本发明所述的方法制备得到的无溶剂碱显影感光性型树脂。

本发明的第三个目的是提供一种塞孔油墨,包括主剂和硬化剂;

其中,所述的主剂以质量份数计,包括如下组分:

所述的硬化剂以质量份数计,包括如下组分:

在本发明的一种实施方式中,所述的感光性单体为双季戊四醇五/六丙烯酸酯。

在本发明的一种实施方式中,所述的感光性单体稀释剂为4-丙烯酰吗啉ACMO、丙烯酸异冰片酯IBOA、甲基丙烯酸羟乙酯HEMA、三羟甲基丙烷三丙烯酸酯TMPTA、乙氧基化三羟甲基丙烷三丙烯酸酯EO-TMPTA中的一种或几种。

在本发明的一种实施方式中,所述的自由基型光引发剂为2-异丙基硫杂蒽酮ITX、2-甲基-1-[4-(甲基硫代)苯基]-2-(4-吗啉基)-1-丙酮(光引发剂907)、二苯基-(2,4,6-三甲基苯甲酰)氧磷TPO、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)、2-苄基-2-二甲基氨基-1-(4-吗啉苯基)丁酮(光引发剂369)、光引发剂784的一种或是几种。

在本发明的一种实施方式中,所述的阳离子型光引发剂包括双键化工股份有限公司DOUBLECURE 1190、DOUBLECURE 1130,或湖北固润科技股份有限公司GR-261、GR-262。

在本发明的一种实施方式中,所述的硅粉为球形二氧化硅,包括D50、D98、;粒径D50为3-5μm,D98为8-10μm。

在本发明的一种实施方式中,所述的色粉包括酞青绿、酞青蓝、炭黑、钛白粉等一种或几种。

在本发明的一种实施方式中,所述的稀释剂包括二乙二醇单乙基醚醋酸酯EDGAC、二丙二醇单甲醚DPM中的一种或两种。

在本发明的一种实施方式中,所述的消泡剂为含硅消泡剂,包括日本信越化学工业株式会社KS-66、南雄三拓化工工业有限公司STA-KS66、佛山南海大田化学有限公司AT-99中的一种。

在本发明的一种实施方式中,所述的双酚A环氧树脂的环氧当量为160-200g/eq,粘度在5000-20000cps,进一步优选为环氧当量在170-190g/eq,粘度在7000-15000cps。

在本发明的一种实施方式中,所述的环氧稀释剂为对氨酚基三官能团环氧树脂,包括美国亨斯迈MY-0500/MY-0510、上海华谊树脂有限公司AFG-90中的一种或两种。

在本发明的一种实施方式中,所述的潜伏性固化剂为三聚氰胺、咪唑中一种或两种。

本发明的第四个目的是提供一种制备本发明所述的塞孔油墨的方法,包括如下步骤:

(1)将塞孔油墨的主剂和硬化剂按照配比分散后,得到混合物;之后研磨至细度小于等于20μm,得到研磨后的主剂和硬化剂;

(2)将研磨后的主剂和硬化剂混合搅拌、静置,得到塞孔油墨。

在本发明的一种实施方式中,步骤(2)所述的主剂和硬化剂的质量比为7:3。

本发明的第五个目的是本发明所述的塞孔油墨在电路板中的应用。

在本发明的一种实施方式中,所述的应用具体是:通过丝网印刷或是铝片塞孔将本发明的塞孔油墨涂覆到电路板的塞孔位内,预烤、曝光、显影、后烤制备得到电路板。

在本发明的一种实施方式中,所述的预烤、曝光、显影、后烤是在75℃下烘烤25min,之后将预烤后的电路板室温冷却30min,再使用至圣UVE-N720平行光曝光机曝光,曝光后室温冷却15min,然后使用碱显影机显影,最后放入150℃直接烘烤60min,制备出具有塞孔油墨的电路板。

[有益效果]

(1)本发明将无溶剂碱显影感光性型树脂用于塞孔油墨的制备,实现了塞孔油墨固含率高达95%以上的效果,且将本发明得到的塞孔油墨进行塞孔作业后塞孔饱满;烘烤后不溢流、不空洞、不透光、耐热后不掉油、不开裂,能够大大改善或是解决目前市场塞孔油因为大量溶剂挥发而导致塞孔后存在的一系列问题。

(2)本发明采用自由基型光引发剂和阳离子型光引发剂,实现了两种光固化方式;利用自由基型光引发剂增加体系的光固化速度,利用阳离子型光引发剂降低体系的收缩,大大改善塞孔油墨的光固化速度和降低体系的收缩。

(3)本发明采用无溶剂碱显影感光性型树脂、自由基光引发剂、阳离子引发剂、球形二氧化硅、耐热性环氧稀释剂搭配使用,起到协同作用,降低整个塞孔油墨体系固化和受热过程的内应力,提升塞孔油墨作业的饱满性和抗开裂性。

(4)本发明采用无溶剂合成法制备无溶剂碱显影感光性型树脂,大大降低了VOCs的排放,降低对环境的污染。

附图说明

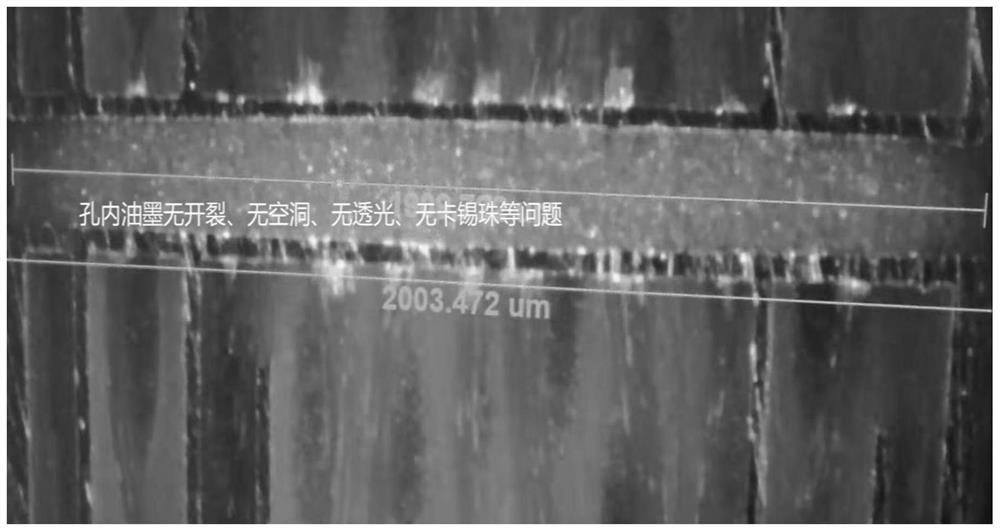

图1为实施例2的油墨塞孔之后的测试结果。

图2为对比例1的树脂制备为油墨之后塞孔的测试结果。

图3为对比例2的树脂制备为油墨之后塞孔的测试结果。

图4为实施例3油墨塞孔之后的测试结果。

图5为实施例4油墨塞孔之后的测试结果。

图6为实施例5油墨塞孔之后的测试结果。

图7为实施例6油墨塞孔之后的测试结果。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

实施例中提及的份数均为质量份数;比例均为质量比。

实施例中采用的双酚A环氧树脂NPEL-127购自南亚塑胶工业股份有限公司;BE186、BE188、BE186EL购自长春人造树脂厂股份有限公司;双酚F型环氧树脂BFE-235购自长春人造树脂厂股份有限公司;双酚A型环氧树脂840购自日本DIC株式会社;双酚A型环氧树脂YD-128购自国都化工(昆山)有限公司。

BHT购自本州化学工业株式会社;HQ、MEHQ购自常州市宇荣化工有限公司。

感光单体(双季戊四醇五/六丙烯酸酯)EM231、EM-263、EM-265购自长兴材料工业股份有限公司;感光单体ARONIX M-402、ARONIX M-404购自张家港东亚迪爱生化学有限公司;YT-8657购自衡阳玉兔高分子材料有限公司。

感光单体稀释剂异冰片丙烯酸酯(IBOA)、JRMer 5102(ACMO)购自天津久日新材料股份有限公司;ARONIX M-309、ARONIX M-350购自张家港东亚迪爱生化学有限公司。

自由基型光引发剂JRCure-1105(ITX):JRCure-1107(907)、JRCure-1122(369)、JRCure-1116(784)购自天津久日新材料股份有限公司;DOUBLECURE TPO购自双键化工股份有限公司;GR-TPO购自湖北固润科技股份有限公司。

阳离子型光引发剂DOUBLECURE 1190、DOUBLECURE 1130购自双键化工股份有限公司;GR-261、GR-262购自湖北固润科技股份有限公司。

硅粉(球形二氧化硅)NOVOPOWDER DQ(D50)购自江苏联瑞新材料股份有限公司;硅粉(球形二氧化硅)SHA-0065(D50)购自安徽凯盛基础材料科技有限公司。

色粉GNX购自科莱恩化工(上海)有限公司;色粉R-906购自台湾杜邦股份有限公司。

稀释剂EDGAC购自江苏天音化工有限公司或上海蒂凯姆实业有限公司;DPM购自上海蒂凯姆实业有限公司。

消泡剂STA-KS66购自南雄三拓化工工业有限公司;AT-99购自佛山南海大田化学有限公司;KS-66购自日本信越化学工业株式会社。

环氧稀释剂AFG-90购自上海华谊树脂有限公司;MY-0500购自美国亨斯迈。

潜伏性固化剂三聚氰胺购自南京美开有限公司;MAVT购自日本四国化成株式会社。

测试方法:

品质是否异常的测试:将制备得到的电路板置入300℃锡炉中15s加热一次,加热时间为15s,测试4个循环;通过孔内油墨是否开裂、透光、冒油、爆孔、卡锡珠等情况判定塞孔效果是否存在异常。

实施例1

一种制备无溶剂碱显影感光性型树脂的方法,包括如下步骤:

(1)将500份双酚A环氧树脂NPEL-127(环氧当量在176-184g/eq,粘度在8000-11000cps)和5份阻聚剂BHT加入四口烧瓶中,边搅拌(300rpm)边升温(升温的速率为1.5℃/min)至100℃;

(2)待温度稳定在100℃后,在步骤(1)的溶液中加入198.2份丙烯酸,升温至110℃,恒温110℃并搅拌混合10min;

(3)在步骤(2)的溶液中加入2份催化剂三苯基膦,升温至140℃,反应5h;

(4)将步骤(3)的溶液降温至110℃,降温时间20min;加入216.9份甲基四氢苯酐,在115℃反应3h,反应结束降温至60℃出料,得到所述的无溶剂碱显影感光性型树脂;其中无溶剂碱显影感光性型树脂酸值为80mgKOH/g,粘度为700dpas,固含量为100%。

对比例1

市售的溶剂型双酚A碱显影感光型树脂(酸值60mgKOH/g,固含量60%,粘度400dpas)。

对比例2

调整实施例1中的双酚A环氧树脂NPEL-127为双酚F型环氧树脂BFE-235(环氧当量在172-185g/eq,粘度在6000-8000ps),其他和实施例1保持一致,得到无溶剂碱显影感光性型树脂;其中酸值在80mgKOH/g,粘度在400dpas,固含量为100%。

对比例3

将实施例1中的500份双酚A环氧树脂NPEL-127、5份阻聚剂BHT、198.2份丙烯酸、2份催化剂三苯基膦混合均匀,在140℃反应5h;之后按照实施例1步骤(4)进行操作,得到树脂;其中酸值在90mgKOH/g,粘度在500dpas,固含量为100%。

对比例4

调整实施例1步骤(3)中的反应温度150℃,其他和实施例1保持一致,得到树脂;其中酸值在80mgKOH/g,粘度在1000dpas,固含量为100%。

对比例5

调整实施例1步骤(3)中的催化剂用量调整4份,其他和实施例1保持一致,得到树脂;其中酸值在80mgKOH/g,粘度800dpas,固含量为100%。

对比例6

调整实施例1步骤(1)中的NPEL-127为NPEL-136(固态性、环氧当量在300-330g/eq,粘度在X~Z2*)),其他和实施例1保持一致,得到树脂;其中酸值在57mgKOH/g,固态性(常温),固含量为100%。

实施例2

一种制备塞孔油墨的方法,包括如下步骤:

(1)将20份实施例1制备的无溶剂碱显影感光性型树脂,5份感光单体双季戊四醇五/六丙烯酸酯EM-263,5份感光性单体稀释剂异冰片丙烯酸酯(IBOA),6.9份自由基光引发剂(JRCure-1105(ITX):JRCure-1107(光引发剂907)=0.4:6.5),2份阳离子型光引发剂DOUBLECURE 1190,25份硅粉(球形二氧化硅)NOVOPOWDER DQ,0.1份色粉酞青绿GNX,3份稀释剂EDGAC,3份消泡剂STA-KS66一起混合后分散30min,然后使用砂磨机研磨30min,制备得到研磨后的塞孔油墨主剂;

(2)将10份双酚A环氧树脂BE186EL(环氧当量在182-192g/eq,粘度在11000-15000cps)、10份环氧稀释剂AFG-90、8份硅粉(球形二氧化硅)NOVOPOWDER DQ,2份三聚氰胺,一起混合后分散30min,然后使用砂磨机研磨30min,制备得到塞孔油墨的硬化剂;

(3)将研磨后的塞孔油墨主剂70份和硬化剂30份混合分散5min,静置15min后,得到塞孔油墨,其中油墨固含量达97%。

对比例7

将对比例1-6得到的树脂按照实施例2的方法制备得到油墨。

通过铝片塞孔,将实施例2和对比例7得到塞孔油墨塞入电路板的塞孔位内,然后将电路板放入75℃烤箱内烘烤25min,接着将预烤后的电路板室温冷却30min,再使用至圣UVE-N720平行光曝光机曝光,曝光后室温冷却15min,之后使用碱显影机显影,最后放入150℃直接烘烤60min,得到具有塞孔油墨的线路板;

将得到的线路板进行测试,测试结果表1;

表1实施例1和对比例1-6的树脂的测试结果

从表1可以看出:

1、选用实施例1的双酚A型环氧树脂合成无溶剂碱显影感光性型树脂适宜配料,适宜塞孔作业,制备的线路板塞孔位性能能够达到品质要求

2、选用对比例1的市售的溶剂型碱显影感光性型树脂,虽然适宜配料,制备塞孔油墨,适宜塞孔作业,但是塞孔作业后制备的线路板测试塞孔位内油墨出现空泡、开裂等品质异常问题。

3、选用对比例2的双酚F型环氧树脂合成无溶剂碱显影感光性型树脂虽然适宜配料,制备塞孔油墨,适宜塞孔作业,但是塞孔作业后制备的线路板测试塞孔边耐热掉油,测试NG,主要还是双酚F型环氧树脂制备的无溶剂碱显影感光性型树脂耐热达不到品质要求。

4、选用对比例3的一锅法投料,直接一步升温至反应温度,制备出的无溶剂碱显影感光性型树脂酸值(90mgKOH/g)大大超过理论酸值(80mgKOH/g),制备的塞孔油墨侧蚀太大,塞孔开窗边掉油,尤其是表面处理(OSP、喷锡、化锡、化金、化银等)开窗边掉油明显。无法达到品质要求

5、选用对比例4的合成温度过高,制备的无溶剂碱显影感光性型树脂粘度过高,不适宜配料,制备出的塞孔油墨粘度太高,无法直接塞孔作业,如果塞孔作业需要额外添加大量的溶剂,产生的副作用犹如对比例1,无法达到品质要求。

6、选用对比例5的树脂,由于使用的催化剂过高,过多的催化剂残留在树脂中,会进一步传递到塞孔油墨中,会大大降低塞孔油墨预烤极限,塞孔油墨出现显影不净,无法达到碱显影干净的品质要求

7、选用对比例6的普通粘度很高的(固态)双酚A型,合成的无溶剂碱显影感光性型树脂粘度特别高,冷却室温后时固态无法直接使用,使用前需要使用大量的溶剂溶解配料作业,进而传递到塞孔油墨中,产生的副作用(品质问题)比对比例4还要严重。

图1为实施例2的油墨塞孔之后的测试结果。从图1可以看出:实施例2的油墨塞孔之后饱满、无开裂、无空洞、无透光、无卡锡珠的问题。

图2为对比例1的树脂制备为油墨之后塞孔的测试结果。从图2可以看出:塞孔之后出现空洞的问题。

图3为对比例2的树脂制备为油墨之后塞孔的测试结果。从图3可以看出:塞孔之后存在塞孔位掉油的问题。

对比例8

省略实施例2中的10份AFG-90,其他与实施例2一致,得到塞孔油墨;其中油墨固含量为96.7%。

对比例9

将实施例2中25份硅粉(球形二氧化硅)NOVOPOWDER DQ替换成25份硫酸钡,其他与实施例2一致,得到塞孔油墨;其中油墨固含量为97%。

对比例10

将2份三聚氰胺添加量调整为4份三聚氰胺,其他与实施例2一致,得到塞孔油墨;其中油墨固含量为97%。

将得到的塞孔油墨进行测试,结果如下:

表2对比例8-10的测试结果

从表2可以看出:

1、对比例8中硬化剂去掉环氧稀释剂AFG-90,体系交联不足,塞孔油墨耐热测试NG,不仅如此,塞孔位孔内油墨出现开裂风险。主要是因为AFG-90的韧性非常好,塞孔油墨在交联反应时和高温时产生的内应力小,塞孔油墨不易开裂。

2、对比例9中硅粉(球形二氧化硅)换成硫酸钡,塞孔油墨交联反应和高温时产生的内应力很难释放,较易出现开裂的风险

3、对比例10中潜伏性固化剂用量太高,导致塞孔油墨在预烤时较易产生反应,碱显影不净,无法正常作业。

实施例3

一种制备塞孔油墨的方法,包括如下步骤:

(1)首先将500份双酚A型环氧树脂BE186(环氧当量在180-190g/eq,粘度在7000-10000cps)和2.5份阻聚剂(BHT:MQ=4:1)倒入四口烧瓶中,边搅拌(300rpm)边升温(升温的速率为1.5℃/min)至100℃,待温度稳定在100℃后加入185份丙烯酸,升温至110℃,恒温110℃并搅拌混合10min;加入1.5份催化剂三苯基膦,缓慢升温至140℃,升温时间1h,恒温140℃反应4h,然后降温至110℃,降温时间20min,加入143.7份甲基四氢苯酐,恒温至115℃反应2h,反应结束降温至60℃出料,得到无溶剂碱显影感光性型树脂;其中无溶剂碱显影感光性型树脂的酸值为50mgKOH/g,粘度为600dpas;固含量为100%;

(2)将25份步骤(1)的无溶剂碱显影感光性型树脂,2份感光单体双季戊四醇五/六丙烯酸酯EM-265,3.8份感光单体稀释剂JRMer 5102(ACMO),2份自由基光引发剂(JRCure-1105(ITX):JRCure-1122(369):JRCure-1116(784)=0.4:1.5:0.1),3份阳离子型光引发剂DOUBLECURE 1130、30份硅粉(球形二氧化硅)NOVOPOWDER DQ,0.2份色粉酞青绿GNX,3份稀释剂EDGAC,1份消泡剂STA-KS66一起混合后分散30min,然后使用砂磨机研磨30min,制备得到研磨后的塞孔油墨主剂;

(3)将10份双酚A环氧树脂BE186EL(环氧当量在180-190g/eq,粘度在7000-10000cps)、10份环氧稀释剂AFG-90、8份硅粉(球形二氧化硅)NOVOPOWDER DQ,2份三聚氰胺,一起混合后分散30min,然后使用砂磨机研磨30min,制备得到塞孔油墨的硬化剂;

(4)将研磨后的塞孔油墨主剂70份和硬化剂30份混合分散5min,静置15min后,得到塞孔油墨;其中油墨固含量达97%。

实施例4

一种制备塞孔油墨的方法,包括如下步骤:

(1)首先将500份双酚A型环氧树脂840(环氧当量在180-190g/eq,粘度在9000-11000cps)和7.5份阻聚剂(BHT:HQ=7:0.5)倒入四口烧瓶中,边搅拌(300rpm)边升温(升温的速率为1.5℃/min)至100℃,待温度稳定在100℃后倒入198.65份丙烯酸,升温至110℃,恒温110℃并搅拌混合10min,倒入2.5份催化剂三苯基膦,缓慢升温至140℃,升温时间1h,恒温140℃反应5h,然后降温至110℃,降温时间20min,投入377.25份甲基四氢苯酐,恒温至115℃反应2h,反应结束降温至60℃出料,得到无溶剂碱显影感光性型树脂;其中无溶剂碱显影感光性型树脂的酸值为120mgKOH/g,粘度为750dpas;固含量为100%;

(2)将30份步骤(1)的无溶剂碱显影感光性型树脂,2.7份双季戊四醇五/六丙烯酸酯ARONIX M-402,5份感光单体稀释剂ARONIX M-309,4份自由基光引发剂(JRCure-1105(ITX):DOUBLECURE(369):JRCure-1116(784)=0.2:1.5:0.3),2份阳离子型光引发剂DOUBLECURE 1130,20份硅粉(球形二氧化硅)SHA-0065,0.3份色粉钛白粉R-906,5份稀释剂EDGAC,1份消泡剂STA-KS66一起混合后分散30min,然后使用砂磨机研磨30min,制备得到研磨后的塞孔油墨主剂;

(3)将15份双酚A环氧树脂BE186EL(环氧当量在180-190g/eq,粘度在7000-10000cps),5份环氧稀释剂AFG-90,9份硅粉(球形二氧化硅)SHA-0065,1份三聚氰胺,一起混合后分散30min,然后使用砂磨机研磨30min,制备得到塞孔油墨的硬化剂;

(4)将研磨后的塞孔油墨主剂70份和硬化剂30份混合分散5min,静置15min后,得到塞孔油墨;其中油墨固含量达95%。

实施例5

一种制备塞孔油墨的方法,包括如下步骤:

(1)首先将500份双酚A型环氧树脂YD-128(环氧当量在184-190g/eq,粘度在11500-13500cps)和5份阻聚剂(HQ:MEHQ=4.5:0.5)倒入四口烧瓶中,边搅拌(300rpm)边升温(升温的速率为1.5℃/min)至100℃,待温度稳定在100℃后倒入202.31份丙烯酸,升温至110℃,恒温110℃并搅拌混合10min,倒入2.5份催化剂三苯基膦,缓慢升温至140℃,升温时间1h,恒温140℃反应4h,然后降温至110℃,降温时间20min,投入314.79份甲基六氢苯酐,恒温至115℃反应3h,反应结束降温至60℃出料,得到无溶剂碱显影感光性型树脂;其中无溶剂碱显影感光性型树脂的酸值为112mgKOH/g,粘度为800dpas;固含量为100%;

(2)将25份步骤(1)的无溶剂碱显影感光性型树脂,4份双季戊四醇五/六丙烯酸酯ARONIX M-404,2份感光单体稀释剂ARONIX M-350,5份自由基光引发剂(JRCure-1105(ITX):DOUBLECURETPO:JRCure-1116(784)=0.7:4:0.3),5份阳离子型光引发剂GR-261、22.9份硅粉(球形二氧化硅)SHA-0065,0.1份色粉酞青绿GNX,4份稀释剂EDGAC,2份消泡剂AT-99一起混合后分散30min,然后使用砂磨机研磨30min,制备得到研磨后的塞孔油墨主剂;

(3)将10份双酚A环氧树脂BE186EL(环氧当量在170-190g/eq,粘度在7000-10000cps),8份环氧稀释剂MY-0500,10份硅粉(球形二氧化硅)SHA-0065,2份潜伏性固化剂(三聚氰胺:MAVT=1.5:0.5),一起混合后分散30min,然后使用砂磨机研磨30min,制备得到塞孔油墨的硬化剂;

(4)将研磨后的塞孔油墨主剂70份和硬化剂30份混合分散5min,静置15min后,得到塞孔油墨;其中油墨固含量达96%。

实施例6

一种制备塞孔油墨的方法,包括如下步骤:

(1)首先将500份双酚A型环氧树脂BE188(环氧当量在182-192g/eq,粘度在11000-15000cps)和5份阻聚剂(BHT:HQ:MEHQ=3.5:1:0.5)倒入四口烧瓶中,边搅拌(300rpm)边升温(升温的速率为1.5℃/min)至100℃,待温度稳定在100℃后倒入201.23份丙烯酸,升温至110℃,恒温110℃并搅拌混合10min,倒入2.5份催化剂三苯基膦,缓慢升温至140℃,升温时间1h,恒温140℃反应3h,然后降温至110℃,降温时间20min,投入223份甲基六氢苯酐,恒温至115℃反应3h,反应结束降温至60℃出料,得到无溶剂碱显影感光性型树脂;其中无溶剂碱显影感光性型树脂的酸值为84mgKOH/g,粘度为780dpas;固含量为100%;

(2)将25份步骤(1)的无溶剂碱显影感光性型树脂,2份双季戊四醇五/六丙烯酸酯YT-8657,3.9份感光单体稀释剂EM231(TMPTA),10份自由基光引发剂(JRCure-1105(ITX):GR-TPO:GR-819=0.5:7:2.5),2份阳离子型光引发剂GR-262,20份硅粉(球形二氧化硅)SHA-0065,0.1份色粉酞青绿GNX,5份稀释剂DPM,2份消泡剂KS-66一起混合后分散30min,然后使用砂磨机研磨30min,制备得到研磨后的塞孔油墨主剂;

(3)将15份双酚A环氧树脂BE186EL(环氧当量在170-190g/eq,粘度在7000-10000cps),8份环氧稀释剂MY-0510,5份硅粉(球形二氧化硅)SHA-0065,2份潜伏性固化剂(三聚氰胺:MAVT=1.5:0.5),一起混合后分散30min,然后使用砂磨机研磨30min,制备得到塞孔油墨的硬化剂;

(4)将研磨后的塞孔油墨主剂70份和硬化剂30份混合分散5min,静置15min后,得到塞孔油墨;其中油墨固含量达95%。

通过铝片塞孔,将实施例3-6得到塞孔油墨塞入电路板的塞孔位内,然后将电路板放入75℃烤箱内烘烤25min,接着将预烤后的电路板室温冷却30min,再使用至圣UVE-N720平行光曝光机曝光,曝光后室温冷却15min,之后使用碱显影机显影,最后放入150℃直接烘烤60min,得到具有塞孔油墨的线路板;

将得到的线路板进行测试,测试结果如图4-图7:

从图4-图7可以看出:实施例3-6的孔口相对于实施例2虽然出现了不同程度的收缩,但是孔内油墨并无明显的空泡、开裂、掉油等品质问题,所以塞孔油墨可以达到品质要求。

本发明采用双酚A型环氧树脂,通过无溶剂合成法制备出一种无溶剂双酚A型碱显影感光性树脂,由于是无溶剂合成法,所以本发明选择双酚A环氧树脂粘度不能太低,也不能太高;如果分子量太小、粘度太低合成的树脂耐热不通过,如果粘度太高,无溶剂反应较难反应,即时反应出来粘度也会非常高,在配成油墨使用时需要补加高含量的稀释剂,那时体系油墨塞孔较容易产生空洞;另外本发明采用低粘度的环氧树脂和环氧稀释剂,提供了一种低粘度高固含碱显影感光型塞孔油墨,固含率高达95%及以上,塞孔作业后塞孔饱满;烘烤后不溢流、不空洞、不透光、耐热后不掉油、不开裂,能够大大改善或是解决目前市场塞孔油因为大量溶剂挥发而导致塞孔后存在的一系列问题。

- 一种无溶剂碱显影感光性型树脂及其在塞孔油墨中的应用

- 新型环氧化合物、碱显影性树脂组合物以及碱显影性感光性树脂组合物