自适应浆料分配系统

文献发布时间:2023-06-19 18:32:25

技术领域

本文中所述的实施例大致与半导体组件制造相关,特别地与半导体组件制造中所使用的化学机械抛光(CMP)系统及相关方法相关。

背景技术

化学机械抛光(CMP)常用于制造高密度的集成电路以平坦化基板上的材料层,从下层材料层表面清除多余的材料,或两者。在典型的CMP处理中,被基板固位在载体头中,该载体头在存在抛光流体的情况下将基板的背侧朝向旋转抛光垫挤压。抛光垫通常由聚合材料所形成,其具有促进将抛光流体输送到基板的材料表面与设置在其下的移动抛光垫之间的界面的表面粗糙。抛光流体一般包括一种或多种化学成分的水溶液和悬浮在水溶液中的纳米级磨料颗粒,通常称为抛光浆料。通过由抛光流体、基板与抛光垫的相对运动和其间的接触压力所提供的化学与机械活动的组合跨基板的材料层表面移除材料。耗材(例如抛光垫和抛光流体)是基于期望的CMP应用来选择的。

常见的CMP应用包括主体膜平坦化和镶嵌处理中多余材料的移除。主体膜的平坦化(例如层间电介质(ILD)抛光)一般用来使材料层的表面中不期望的凹部和凸部平滑,该凹部和凸部是由设置在其下的二维或三维特征所导致的。典型的镶嵌CMP应用包括浅沟槽隔离(STI)和层间金属互连形成,其中CMP用来从其中具有STI或金属互连特征的一个或多个下层的暴露表面(场)移除沟槽、触点、导孔或线填充材料(覆盖层)。

取决于应用,CMP处理结果一般由与全局抛光均匀性、局部平坦化性能和CMP诱发的表面缺陷率相关的相互关联的度量组合所表征。此类处理结果可以确定形成于基板上的结果组件的性能、可靠度和/或可操作性。处理容差极限之外的处理结果可能导致组件故障,因此抑制形成于基板上的可用组件的良率。一般而言,随着电路密度增大以及组件特征尺寸减小,处理结果容差减少。

为了满足缩小组件几何形状的行业需求,先进的CMP系统的复杂度急剧增大,以提供对几乎所有已知影响处理结果的处理变量(参数)的控制。此类先进的CMP系统包括高度工程设计的和复杂的各个子系统,每个子系统被配置为将一个或多个处理参数控制到期望的设定点。可控制的处理参数共同定义基板抛光配方。通常,单个基板CMP处理的抛光配方包括多阶段抛光序列,其中针对序列的每个阶段都会改变一个或多个参数设定点。

不幸地,目前为止,CMP技术的进步远远超过了对抛光界面处的表面、流体与磨料之间的化学和机械活动的复杂交互作用的科学了解。其结果是,现有的CMP模型一般不适在处理开发中使用。因此,CMP基板处理一般会在使用常规的处理开发和改进技术之后被确定和/或改进。此类技术的示例包括实验设计(DOE)和试误。一般而言,标准质量控制措施禁止对其上具有预期要使用或贩卖的组件的产品基板进行实验。其结果是,DOE实验通常使用昂贵的测试基板来执行,同时占用了宝贵的CMP处理系统时间。因此,由于与其相关联的时间和成本,实际上不可能针对生产设施中所使用的许多各个抛光处理彻底探索抛光参数、算法、耗材、组件特征与处理结果之间的复杂关联。

因此,常规处理改进方法不适合利用先进CMP处理系统的装置和子系统的组合能力并且无法提供原本可能以其实现的改进的处理结果和较宽的处理裕度。

因此,本领域中需要不遭受上述缺点的先进处理方法。

发明内容

本公开内容的实施例大致与电子组件制造中所使用的化学机械抛光(CMP)系统相关,并且更详细而言是与用于与其一起使用的先进基板处理方法相关。

在一个实施例中,提供了一种计算机实施的产生基板抛光配方的方法。所述方法包括:使用抛光系统抛光基板,包括:(a)根据抛光配方使抛光流体流动到抛光垫的表面上,所述抛光配方包括多个抛光参数和相应的多个目标值;(b)根据所述抛光配方将基板抵住所述抛光垫的所述表面;(c)通过调整第一控制参数来将所述多个抛光参数中的第一抛光参数维持在所述第一抛光参数的目标值或接近所述目标值;(d)产生处理系统数据,所述处理系统数据包括所述抛光配方和所述第一控制参数的时间序列数据;以及(e)与(a)-(d)同时地使用从原位基板监测系统获得的测量值来产生时间序列原位结果数据。所述方法进一步包括:对多个基板重复(a)-(e),以获得相应的多个训练数据集,所述训练数据集中的每一者包括针对经抛光的基板的所述处理系统数据和所述原位结果数据;在人工智能(AI)训练平台处接收包括所述多个训练数据集的训练数据;使用所述训练数据来训练机器学习AI算法;以及使用经训练的机器学习AI算法来改变所述多个抛光参数中的一者或多者。

在一个实施例中,一种计算机可读取介质包括用于执行用于确定抛光配方的方法的指令。所述方法包括:在人工智能(AI)训练平台处接收包括多个训练数据集的训练数据,其中所述训练数据集中的每一者包括与在抛光系统上抛光的基板相关联的处理系统数据和原位结果数据。所述训练数据集中的每一者的所述处理系统数据包括:抛光配方,包括多个抛光参数和相应的多个目标值;以及由闭环控制系统使用以将所述多个抛光参数的第一抛光参数维持在所述目标值或接近所述目标值的第一控制参数的时间序列数据,并且所述训练数据集中的每一者的所述原位结果数据包括使用原位基板监测系统来产生的时间序列数据。所述方法进一步包括:使用所述训练数据来训练机器学习AI算法;以及使用经训练的机器学习AI算法来确定所述原位结果数据与所述第一控制参数的所述时间序列数据之间的函数关系。

在一个实施例中,提供了一种计算机实现的匹配抛光系统之间的抛光性能的方法。所述计算机实现的方法包括:在人工智能(AI)训练平台处接收包括多个训练数据集的训练数据。所述训练数据集中的每一者包括与使用第一抛光系统来抛光的第一多个基板中的各个基板相关联的处理系统数据,其中所述第一多个基板中的不同基板是使用所述第一抛光系统的来自多个基板载体组件的基板载体组件与来自多个抛光站的抛光站的不同组合来抛光的。所述训练数据集中的每一者的所述处理系统数据包括:抛光配方,包括多个抛光参数和相应的多个目标值,其中使用相应的闭环控制系统来将所述多个抛光参数中的一者或多者维持在所述多个抛光参数中的所述一者或多者的目标值或接近所述多个抛光参数中的所述一者或多者的目标值;以及所述闭环控制系统的控制参数的时间序列数据。所述方法进一步包括:使用训练数据来训练机器学习AI算法。经训练的机器学习AI算法被配置为识别所述第一抛光系统的所述不同基板载体组件和/或所述不同抛光站之间的差异。所述方法进一步包括:基于所识别的差异来实施一个或多个纠正动作。

公开内容的实施例也将提供一种一个或多个计算机的系统,凭借将软件、固件、硬件或其组合安装在所述系统上,所述系统可以被配置为执行特定的操作或动作,所述软件、固件、硬件或其组合在操作时使得所述系统执行动作。一个或多个计算机程序可以被配置为凭借包括指令来执行特定的操作或动作,所述指令在由处理器执行时使得装置执行动作。一个总体方面包括一种用于在一个或多个抛光系统内抛光基板的计算机实现的方法。所述计算机实现的方法可以包括:(a)根据抛光配方使抛光流体流动到抛光垫的表面上,所述抛光配方可以包括多个抛光参数和相应的多个目标值;(b)根据所述抛光配方将基板抵住所述抛光垫的所述表面;(c)通过调整第一控制参数将所述多个抛光参数中的第一抛光参数维持在所述第一抛光参数的目标值或接近所述目标值;(d)产生处理系统数据,所述处理系统数据可以包括所述抛光配方和所述第一控制参数的时间序列数据;以及(e)与(a)-(d)同时地使用从原位基板监测系统获得的测量值来产生时间序列原位结果数据;对多个基板重复(a)-(e),以获得相应的多个训练数据集,所述训练数据集中的每一者可以包括针对抛光的基板的所述处理系统数据和所述原位结果数据;在人工智能(AI)训练平台处接收可以包括所述多个训练数据集的训练数据,其中所述多个训练数据集中的每一者是以时间顺序接收的;以及基于由经训练的机器学习AI算法所执行的分析来改变所述多个抛光参数中的一者或多者。此方面的其他的实施例包括相应的计算机系统、装置和记录在一个或多个计算机存储组件上的计算机程序,每个都被配置为执行方法的动作。

公开内容的实施例也将提供用于在一个或多个抛光系统内抛光基板的计算机实现的方法。所述计算机实现的方法可以包括以下步骤:(a)根据抛光配方使抛光流体流动到抛光垫的表面上,所述抛光配方可以包括多个抛光参数和相应的多个目标值;(b)根据所述抛光配方将基板抵住所述抛光垫的所述表面;(c)通过调整第一控制参数来将所述多个抛光参数中的第一抛光参数维持在所述第一抛光参数的目标值或接近所述第一抛光参数的目标值;(d)产生处理系统数据,所述处理系统数据可以包括所述抛光配方和所述第一控制参数的时间序列数据;以及(e)与(a)-(d)同时地使用从原位基板监测系统获得的测量值来产生时间序列原位结果数据;对多个基板重复(a)-(e),以获得相应的多个训练数据集,所述训练数据集中的每一者可以包括针对抛光的基板的所述处理系统数据和所述原位结果数据;在人工智能(AI)训练平台处接收可以包括所述多个训练数据集的训练数据,其中所述多个训练数据集的至少一部分是以时间顺序接收的;以及基于由机器学习AI算法所执行的分析来改变所述多个抛光参数中的一者或多者。

本公开内容的实施例也将提供一种计算机实现的匹配抛光系统之间的抛光性能的方法。所述方法包括:在人工智能(AI)训练平台处接收包括多个训练数据集的训练数据,其中所述训练数据集中的每一者包括与使用第一抛光系统来抛光的第一多个基板中的各个基板相关联的处理系统数据,所述第一多个基板中的不同基板是使用所述第一抛光系统的来自多个基板载体组件的基板载体组件与来自多个抛光站的抛光站的不同组合来抛光的,并且所述训练数据集中的每一者的所述处理系统数据包括:抛光配方,包括多个抛光参数和相应的多个目标值,其中使用相应的闭环控制系统来将所述多个抛光参数中的一者或多者维持在所述多个抛光参数中的所述一者或多者的目标值或接近所述多个抛光参数中的所述一者或多者的目标值;以及所述闭环控制系统的控制参数的时间序列数据;以及使用所述训练数据来训练机器学习AI算法,其中经训练的机器学习AI算法被配置为识别所述第一抛光系统的所述不同基板载体组件和/或所述不同抛光站之间的差异;以及基于所识别的差异来实施一个或多个纠正动作。

附图说明

可以通过参照实施例来获得上面所简要概述的本公开内容的更详细说明以及可以用来详细了解本公开内容的上述特征的方式,附图中示出了该实施例中的一些。然而,要注意,附图仅示出此公开内容的典型实施例,且因此不应将该附图视为对本公开内容的范围的限制,因为本公开内容可以容许其他同等有效的实施例。

图1A是基板的一部分的示意截面图,其示出不期望地不良的局部平坦化性能。

图1B是半导体组件制造设施(Fab)的示意表示。

图1C是根据一个实施例的可以与本文中所阐述的方法一起使用的机器学习人工智能(AI)训练系统的示意表示。

图1D是可以与本文中所述的抛光系统一起使用的示例性闭环反馈控制系统的示意表示。

图2A是根据一个实施例的可以用来执行本文中所阐述的方法的示例性抛光系统的示意侧截面图。

图2B是示例性基板载体的示意侧截面图。

图2C是从不同观点示出的图2A的抛光系统的示意侧截面图。

图3是示出根据一个实施例的抛光基板的方法的图。

图4A-图4C是示出根据本文中所阐述的方法执行的抛光处理的不同阶段的基板的示意截面图。

图5是示出根据一个实施例的用于在不同的抛光系统之间匹配性能的方法的图解。

为了促进了解,已尽可能使用相同的附图标记来标志所述图式共有的相同组件。可以预期,可以在不另外详述的情况下有益地将一个实施方式的组件及特征并入其他实施方式。

具体实施方式

本公开内容的实施例大致与电子组件制造中所使用的化学机械抛光(CMP)系统相关,且更详细而言是与用于与其一起使用的先进基板处理方法相关。

一般而言,本文中的先进基板处理方法使用算法(例如机器学习人工智能(AI)算法)或使用AI算法来产生的软件应用,以控制抛光处理的一个或多个方面。一般而言,AI系统以智能、迭代的处理算法利用大数据集以从它们所分析的数据中的模式和特征学习。每次AI系统通过执行一轮数据处理来分析数据,它一般将会测试和测量其本身的性能并基于所执行的分析发展出附加的专业经验。在本文中,使用从抛光系统获取的基板处理数据来将AI算法训练为仿真抛光处理、对抛光处理作出预测以及处理根据该预测所预期的结果。

在一些实施例中,AI算法或使用AI算法来产生的软件应用用来预测期望的抛光终点的时间范围并在此基础上例如通过开始、停止或改变一种或多种抛光流体成分的流速来调整抛光流体的组成物通过。如本文中所使用的,“抛光终点”表示抛光处理中的可能需要改变一个或多个基板抛光参数(例如浆料组成物)的时间点,并且并不一定表示抛光处理的结束。对于镶嵌应用而言,在与常规的反应性终点检测方案相比时,能够准确地预测期望的抛光终点并基于预测抢先调整抛光流体组成物(例如浆料组成物)有利于改进局部平坦化性能。对局部平坦化性能的改进导致生成的组件的性能、可靠度和良率的期望改进。可以使用本文中所提供的方法来改进的不良局部平坦化的示例示出在图1A中。

如下面所进一步论述的,抛光流体组成物(例如浆料组成物)一般会包括悬浮在液体(例如水)中的一种或多种类型的固体颗粒的混合物。固体颗粒通常称为磨料,且可以包括悬浮在液体中的金属氧化物细粉,例如CeO

图1A是示意截面图,其示出在用来从基板1的场表面(field surface)(即上表面或外表面)移除金属填充材料的覆盖层的抛光处理之后的不良的局部平坦化(例如侵蚀到距离e和碟状凹陷(dish)到距离d)。此处,基板1的特征为介电层2、形成在介电层2中的第一金属互连特征3a和形成在介电层2中的多个第二金属互连特征3b。多个第二金属互连特征3b被紧密地布置以形成特征密度相对较高的区域4。一般而言,金属互连特征3a、3b是通过将金属填充材料沉积到介电层2上并沉积到形成在其中的对应开口中来形成的。然后,使用CMP处理来平坦化基板1的材料表面,以从介电层2的场表面5移除填充材料的覆盖层。

如所示,不良局部平坦化性能导致金属互连特征3a的上表面相对于介电层2的周围表面凹陷达距离d,也称为碟状凹陷(dishing)。不良局部平坦化性能也导致高特征密度区域4中的介电层2不期望的凹陷(例如距离e),其中区域4中的介电层2的上表面相对于场表面5的平面凹陷,也称为侵蚀。由碟状凹陷和/或侵蚀所导致的金属损耗可能导致由其形成的金属互连特征3a、3b的有效电阻不期望的变化,因此影响组件性能和可靠度。

在一些实施例中,使用来自以生产能力操作(即在半导体组件制造设施中操作)的一个或多个抛光系统的数据来训练AI算法。使用生产抛光系统来训练AI算法有利地提供大量数据,AI算法可以使用该数据来更好地了解特定抛光应用的许多变量之间的复杂关系。示例性制造设施(Fab)10示意性地示出在图1B中。

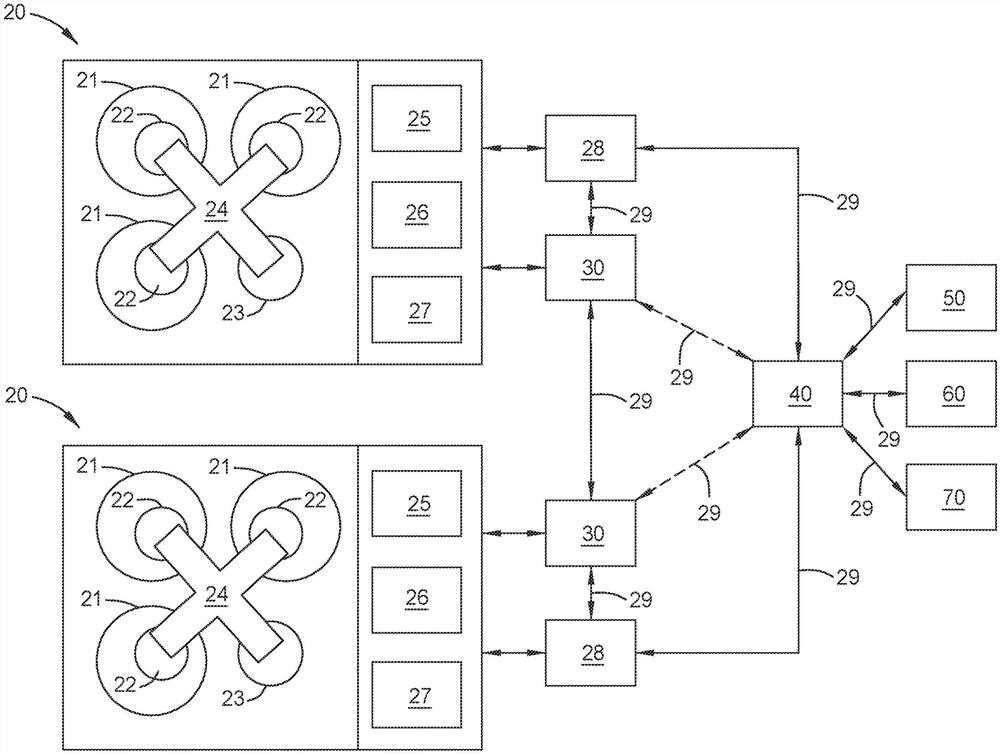

此处,Fab 10包括多个抛光系统20、一个或多个机器学习人工智能(AI)算法(此后称为“AI”)训练平台30、Fab生产控制系统40、一个或多个独立基板检验和/或计量站50以及其他的处理系统60。其他的处理系统60包括建造在基板处理流程中的抛光处理的上游和下游两者的制造半导体组件时所使用的基板处理系统,例如外延系统、热处理系统、非外延沉积系统、光刻系统、蚀刻系统、植入系统和其他的抛光系统。在一些实施例中,Fab10进一步包括一个或多个电气测试系统70,例如与Fab生产控制系统40通信的参数测试和/或组件良率测试系统。

一般而言,抛光系统20中的每一者包括多个抛光站21、多个基板载体组件22、用于向载体组件22和从载体组件22传输基板的载体装载站23以及用于在载体装载站23与不同的抛光站21之间移动基板载体组件22的载体运输系统24。此处,抛光系统20中的每一者进一步包括一个或多个基板检验系统25、一个或多个计量系统26和清洁系统27,它们与抛光系统20集成在一起以分别对在其中抛光的基板执行预抛光和/或后抛光(顺序连接(in-line))检验、测量和清洁。抛光系统20中的每一者包括系统控制器28,其指导和协调抛光系统20的各种部件和子系统的操作。

如所示,AI训练平台30中的每一者使用通信链路29(例如以太网络或USB连接)通信耦接到对应的系统控制器28。在其他的实施例中,一个或多个AI训练平台30可以与系统控制器28集成在一起以形成其一部分。在一些实施例中,AI训练平台30与抛光系统20的一个或多个部件或子系统直接通信。在一些实施例中,各个AI训练平台30可以与多于一个的抛光系统20一起使用以执行本文中所阐述的方法,并且/或者各个AI训练平台30彼此通信耦接以在其间共享训练数据111(图1C)。可以在多个不同的时间在各个AI训练平台30之间共享训练数据111。在一个示例中,可以在时间上依序共享训练数据111,这可以包括以规则的时间间隔共享或在在抛光系统20内运行的一个或多个依序执行的处理和/或在多个抛光系统20中运行的一个或多个不同步处理期间或之后共享。在其他的实施例中,AI训练平台30中的一者或多者实体上没有设置在Fab 10中,并且使用云端计算技术来实施本文中所述的方法。

Fab生产控制系统40在基板通过生产线行进时引导基板的流和处理,并收集和管理与基板和处理系统两者相关的数据。一般而言,系统控制器28与Fab生产控制系统40通信,Fab生产控制系统40向系统控制器28提供指令并从其接收信息。此处,Fab生产控制系统40进一步与一个或多个独立基板检验和/或计量站50、其他处理系统60以及一个或多个电气测试系统70通信。在一些实施例中,Fab生产控制系统40向系统控制器28传递从独立基板检验和/或计量站50、其他处理系统60以及一个或多个电气测试系统70所接收的信息以由AI训练平台30用作训练数据111(图1C)。在一些实施例中,Fab生产控制系统40通过对应的通信链路29与AI训练平台30直接通信。通信链路29可以包括常规的有线或无线类型的通信链路。

图1C是可以与本文中所阐述的方法一起使用的处理改进方案100的示意表示。处理改进方案100使用包括处理器和存储器模块(PMB 104)的AI训练平台30,PMB 104可与支持电路32一起操作以执行机器学习AI算法(本文中称为AI算法110)。PMB 104的处理器(未单独示出)是适于执行AI算法110的计算机处理器(例如可程序化中央处理单元(CPU)、图形处理单元(GPU)、现场可程序化逻辑门阵列(FPGA)、机器学习应用特定集成电路(ASIC)或其他合适的硬件实施方式中的一者或多者)中的一者或其组合。PMB 104的存储器(未单独示出)可操作地耦接到处理器,该存储器是非暂时性的,且代表任何具有适于存储AI算法110、要与AI算法110一起使用的训练数据111和使用AI算法110来产生的一个或多个机器学习AI模型112的大小的非易失性类型的存储器。支持电路32常规上耦接到处理单元,并且包括高速缓存、时钟电路、输入/输出子系统、电源等等,以及上述项目的组合。

此处,AI算法110是使用监督式和无监督式学习模型中的一者或其组合利用存储在PMB 104的存储器中的训练数据111训练的。在监督式学习模型的一个示例中,AI算法110可以被训练为基于由用户提供的示例输入-输出对来将输入数据(例如各个控制参数的时间序列数据)映像到输出数据(例如各个处理结果)。在示例非监督式学习模型中,AI算法110可以被训练为寻找训练数据111中的模式和关系,训练数据111是在用户输入最少的情况下随着时间的推移接收的。训练过程可以基于在延长的一段时间内从各种原位或异位传感器所接收的多个数据集来进行。

在AI算法110包括监督式模型的实施例中,可以使用支持向量机(SVM)、回归模型或任何能够接收训练数据111并提供指示或预测处理结果的连续输出的监督式学习模型。在AI算法110包括非监督式模型的实施例中,可以使用神经网络或任何能够接收训练数据111以训练AI算法110以提供指示和/或预测一个或多个处理结果的群集且分类的输出的非监督式学习模型。在一些实施例中,例如在训练数据包括抛光系统20和/或在其中处理的基板的不同部件的图像的实施例中,AI算法110可以使用卷积神经网络。

在本文中,训练数据111包括由抛光系统20或其子系统所产生的处理系统数据114,以及在抛光系统20上处理的一个或多个基板的对应处理结果数据116。此处,用来训练AI算法110的处理系统数据114包括:抛光配方参数数据118,例如各个抛光参数和与其对应的目标值;由例如图2A-图2C中所描述的一个或多个参数控制系统201a-201n所提供的控制参数数据120;以及例如由设置在抛光系统20中的附加的传感器或测量组件所产生的处理监测数据122,处理监测数据122与子系统和/或其耗材的操作和处理性能相关。由抛光系统20或其子系统所产生的处理系统数据114可以由离散值(例如抛光配方中所提供的那些离散值)表示,或者可以包括时间序列数据,例如按时间顺序排列的一系列数据点(或图像)。

在一些实施例中,AI训练平台30通信耦接到抛光系统20的一个或多个部件,并且从该一个或多个部件接收处理系统数据114的至少部分。在一些实施例中,处理系统数据114的至少部分被存储在抛光系统控制器28的存储器中,并且AI训练平台30从该存储器接收处理系统数据114。

处理结果数据116包括与在抛光处理期间的基板的材料层的平坦化及/或移除相关的信息,该信息是通过对基板的测量或检验获得的,包括从对基板的测量或检验导出的信息。在一些实施例中,处理结果数据116包括例如通过使用相机组件拍摄的基板的表面的图像。

此处,处理结果数据116包括例如下面在图2A中所描述的通过使用涡电流传感器或光学传感器与抛光处理同时获得的基板测量值(原位结果数据124),以及在抛光处理之后进行的基板测量值(异位结果数据126)。在一些实施例中,原位结果数据124包括时间序列数据。在一些实施例中,处理结果数据116包括在抛光处理之前获得的测量值与在所述抛光处理之后获得的测量值之间的差异,例如材料移除速率或材料移除均匀性。

此处,原位结果数据124包括使用图2A中所描述的原位基板监测系统222来获得的时间序列涡电流信息及/或时间序列光学信号信息。原位结果数据124一般包括信号信息,并且可以包括从信号信息导出的信息,例如材料层厚度和材料层均匀性信息。

可以使用一般建造在半导体组件制造设施中的任何合适的计量或检验系统来产生异位结果数据126。在一些实施例中,使用抛光系统20的一个或多个顺序连接检验系统25和/或计量系统26来产生异位结果数据126的至少部分,并且异位结果数据126的该部分在AI训练平台30处从一个或多个顺序连接检验系统25和/或计量系统26接收。在一些实施例中,异位结果数据126的至少部分被存储在抛光系统控制器28的存储器中,抛光系统控制器28通信耦接到顺序连接系统25、26,并且AI训练平台30从处理系统控制器28接收异位结果数据126的该部分。

在一些实施例中,使用与抛光系统20分离的一个或多个独立的检验站和/或计量站50来产生异位结果数据126的至少部分。一般而言,在那些实施例中,从通信耦接到独立的检验站和/或计量站50中的每一者的Fab生产控制系统40收集和/或接收异位结果数据126。

可以形成异位结果数据126的一部分的信息的示例包括:材料移除速率(MRR);材料层平坦化(全局平坦性);基板之间的一致性,即晶片与晶片之间的不一致性(WTWNU);跨基板的表面的材料移除速率的一致性和/或平坦化的材料层的厚度的一致性,统称晶片内不一致性(WIWNU)度量;平坦化效率;局部平坦性,例如晶粒内(WID)平坦性;下层材料层的不期望的移除,例如氧化物损耗;高特征密度区域中的下层材料层的侵蚀;沟槽、触点、导孔和/或线特征中的材料的凹陷(碟状凹陷);以及在基板表面处或基板表面中的和/或形成于基板表面中的暴露特征中的抛光诱发的缺陷。CMP诱发的缺陷包括机械相关的缺陷(例如刮痕)和化学相关的缺陷(例如金属特征的腐蚀)。

在一些实施例中,异位结果数据126包括从顺序连接和/或独立的计量系统和/或检验系统获得的图像,例如利用相机组件或其他的光学传感器获取的基板的图像。在一些实施例中,异位结果数据包括由计量系统或检验系统所产生的图像,该图像代表从基板获得的信息,例如基板和/或基板表面的材料层厚度、平坦性、缺陷率和/或应力图。

在一些实施例中,训练数据111包括基板追踪数据128、设施系统数据130和电气测试数据132中的一者或多者。此处,基板追踪数据128包括基板的识别信息、与形成于基板上的组件相关的信息和基板的处理历史。组件信息的示例包括组件尺寸、组件几何形状、特征尺寸和图案密度。处理历史一般包括上游处理系统的标识和对应的处理信息,例如日期/时间信息和与该日期/时间一起使用的处理配方。处理历史也可以包括从上游的计量系统和/或检验系统获得的信息。

设施系统数据130包括与耦接到抛光系统20的设施供应系统和/或环绕抛光系统20的环境条件相关的信息,例如温度、颗粒计数和气流。与设施供应系统相关的信息的示例包括从去离子(DI)水供应系统、干净干燥空气(CDA)供应系统、化学物质递送系统和远程抛光流体分布系统获得的信息。一般,远程抛光分布系统通过设施管线使抛光流体循环以供递送到多个抛光系统20,该多个抛光系统20在使用点处流体耦接到设施管线。此类抛光流体分布系统通常被配置为用于对抛光流体进行散料混合,并且可以包括一个或多个分析器以促进混合处理和/或连续监测抛光流体运行状况。抛光流体运行状况的监测包括使用分析器来确定和监测抛光流体的化学性质(例如pH值以及氧化剂和添加剂水平和它们的衰变行为)以及抛光流体的磨料性质,包括大颗粒计数(LPC)、平均颗粒尺寸分布(PSD)、密度、固体的重量百分比以及黏度。与设施系统相关的信息(包括抛光流体运行状况)可以被传递到多个抛光系统20的各个系统控制器28和/或传递到Fab生产控制系统40并由AI训练平台30从其接收。

电气测试数据132可以包括参数测试信息(其是在后续的参数测试操作处例如使用设置在组件之间的切线中的专用测试结构来产生的)和/或在一个或多个后续组件测试操作处产生的组件测试信息。在一些实施例中,电气测试数据132包括代表在参数测试操作和/或组件测试操作期间获得的信息的图像,例如代表可操作组件和故障组件的基板上的位置的组件良率图。

此处,训练数据111包括识别信息,例如基板追踪信息、系统信息和时间戳信息,该识别信息可以用来将从每个上述数据源所接收的信息与特定的基板、抛光系统、抛光站和基板载体组合相关联,形成与其对应的训练数据集合。

在一些实施例中,经训练的AI算法110被用来产生AI模型112,例如软件算法,其被传递到系统控制器28以用作指令以引导抛光系统20的操作。

图1D是可以用来产生控制参数数据120的控制系统150的示意表示。控制参数数据120包括一个或多个控制参数157的时间序列数据,控制系统150使用该一个或多个控制参数157来将抛光参数维持在目标值156或接近目标值156。如本文中所使用的,“目标值”包括期望的设定点、大于期望的下限阈值的值、小于期望的上限阈值的值以及介于期望的下限阈值与上限阈值之间的值。

在图1D中,处理控制系统150提供反馈控制闭环以将抛光参数维持在目标值156或接近目标值156。如所示,处理控制系统150包括传感器151、控制器152以及可操作地耦接到控制器152的参数控制组件153(例如致动器)。此处,将传感器151、控制器152和控制组件153布置为使得信息在反馈回路154中流动以提供闭环反馈控制系统。

在抛光处理期间,传感器151测量抛光参数(例如压盘转速、抛光流体流动速率等等)的实际值155,并且控制器152确定实际值155与目标值156之间的误差。为了校正误差,控制器152指示参数控制组件153(例如耦接到压盘的致动器(电动机)、连接到浆料递送系统的浆料分配泵等等)以改变控制参数157(例如电动机电流、泵压力、泵速度等等),这导致抛光参数输出(例如压盘转速、浆料流动速率等等)的相应改变。

参数控制系统150一般是反应性的,使得一旦抛光参数上升到达了目标值156,控制器152对控制参数157的改变就指示对抛光处理的改变的响应。类似地,对于实质类似的抛光处理而言,基板与基板之间的控制参数157的改变可能指示不期望的处理漂移。因此,在本文中的实施例中,时间序列控制参数数据120被包括在处理系统数据114中以使得AI算法110能够针对特定抛光处理更好地了解子系统、处理参数、耗材与基板之间的复杂关系。

图2A是根据一个实施例并且可以与本文中所阐述的方法一起使用的抛光站21和载体组件22的示意侧截面图。此处,抛光站21包括多个子系统,每个子系统可与参数控制系统201a-201n的一者或组合一起操作。在本文中,参数控制系统201a-201n中的每一者被配置为包括反馈控制闭环,并且可以包括图1D中所描述的处理控制系统150的元素的任一者或组合。

一般而言,控制系统201a-201n中的每一者包括一个或多个对应的致动器202a-202n、处理参数传感器203a-203n、控制器204a-204n和控制参数传感器205a-205n。致动器202a-202n包括可操作来响应于从控制器204a-204n所接收的信号(例如电气、气动或数字信号)而改变控制参数的任何组件或处理系统。共同致动器202a-202n的示例包括但不限于电机组件、电磁组件、气动组件、液压组件及上述项目的组合,例如电动机、伺服机、螺线管、阀门、泵、活塞和调节器。

处理参数传感器203a-203n包括任何可以用来测量处理参数的值或者可以用来提供一个或多个测量值的组件或组件组合,其中可以根据该一个或多个测量值确定期望的处理参数的实际值。合适的处理参数传感器203a-203n的示例包括温度传感器(例如IR传感器、高温计和热电偶)、压力传感器、力传感器、位置传感器、加速度传感器、转速传感器、旋转编码器、电信号检测传感器、电化学传感器、pH值传感器、浓度传感器、光学传感器、感应传感器、流量传感器(质量和/或体积)及其组合。

控制器204a-204n包括可操作以确定处理参数的实际值与处理参数的目标值之间的差(即误差)并指示相应的致动器202a-202n或处理系统改变其输出(例如本文中所述的控制参数)的组件或系统。合适的控制器204a-204n的示例包括比例-积分(PI)控制器、比例-积分-导数(PID)控制器和/或逻辑控制器,例如已被编程以执行包括逻辑应用的软件的可编程逻辑控制器(PLC)。在一些实施例中,例如在控制参数包括处理系统的输出时,系统控制器28或另一个可操作以执行软件算法的计算组件可以被用作控制器204a-204n。在一些实施例中,控制器204a-204n中的各个控制器或组合的功能中的一者或多者可以由系统控制器28来执行。

控制参数传感器205a-205n包括任何适于测量致动器202a-202n或处理系统的输出的传感器,该输出用于将处理参数维持在目标值。可以用作控制参数传感器205a-205n的合适传感器的示例包括上面关于处理参数传感器203a-203n所描述的示例传感器的任何一者或组合。在一些实施例中,例如对于测量控制参数是不可行的控制系统而言,可以使用由控制器204a-204n向相应的致动器202a-202n或处理系统所提供的信号及/或指令来确定控制参数或其近似值。

在其他的实施例中,下面描述的各个子系统的任一者或组合可以使用开环控制系统(即非反馈系统)来操作。

在本文中,多个子系统包括压盘组件212、载体组件22、垫调节器组件218和垫冷却组件220。抛光站21进一步包括流体递送系统216和原位基板监测系统222。抛光站21和载体组件22的操作由系统控制器28协调。

压盘组件212包括压盘228和转速控制系统201a。控制系统201a包括压盘致动器202a(例如电动机)、处理参数传感器203a、控制器204a和控制参数传感器205a,压盘致动器202a耦接到压盘228并且用来围绕压盘轴线A旋转压盘228,处理参数传感器203a用来测量压盘228的转速和/或旋转方向。

此处,与传感器203a组合的控制器204a通过调整向压盘致动器202a提供的控制参数(例如电动机电流)来将压盘228的转速维持在目标值或接近目标值。控制参数传感器205a用来测量控制参数,并且时间序列控制参数数据是根据该控制参数产生的。在一些实施例中,电动机电流的控制参数的改变是由在从抵住抛光界面的基板242(图2B)的场表面清除材料的覆盖层时,抛光界面处的表面之间的摩擦力的改变所导致的。因此,在一些实施例中,电动机电流的改变可以用来检测抛光处理的期望的抛光终点。在其他的实施例中,电动机电流可以用来检测在抛光期间的任何瞬间向抛光垫和基板242的表面递送的浆料的量的变化。例如,由电动机电流感测到的较高的摩擦力可能是由浆料流量的下降或浆料组成物的组成物的改变所导致的。

压盘组件212进一步包括压盘温度控制系统201b、传感器203b和控制器204b,压盘温度控制系统201b包括流体源202b(例如水或致冷剂源),传感器203b用来测量压盘228的温度。压盘的温度可以用来检测在抛光期间的任何瞬间向抛光垫递送的浆料的量的变化、抛光垫性质(例如上光量)的变化或向基板242施加的下压力的变化。压盘228由圆柱形金属主体所形成,一个或多个通道234形成在该圆柱形金属主体中。一个或多个通道234流体耦接到流体源202b。与传感器203b组合的控制器204b用来通过调整来自流体源202b的冷却剂通过一个或多个通道234的流速来将压盘228的温度维持在目标值。在一些实施例中,用于控制抛光压盘228的温度的(多个)控制参数包括由流量计(例如控制参数传感器205b)所测得的冷却剂流速。对于一些抛光处理而言,可期望加热压盘228,在那些实施例中,流体源202b可以包括加热的流体(例如加热的水和/或蒸气),并且目标值可以包括大于下限阈值的温度。在一些实施例中,压盘228是使用加热器(未示出)(例如设置和/或嵌入在圆柱形金属主体中的电阻式加热组件)来加热的。

载体组件22包括基板载体238、载体轴杆239和控制系统201c、201d。下面在图2B中描述基板载体238。控制系统201c包括第一致动器202c、控制器204c、转速传感器203c和控制参数传感器205c。第一致动器202c耦接到载体轴杆239并用来旋转载体轴杆239,因此围绕载体轴线B旋转基板载体238和设置在其中的基板242。与传感器205c组合的控制器204c用来通过调整向第一致动器202c提供的控制参数(例如电动机电流)来将基板载体238的转速维持在目标值或接近目标值。控制参数传感器205c用来测量向第一致动器202c提供的控制参数。

控制系统201d包括耦接到载体轴杆239和/或第一致动器202c的第二致动器202d、控制器204d、扫掠速度传感器203d和控制参数传感器205d。与传感器203d组合的控制器204d用来通过调整向第二致动器202d提供的控制参数(例如电动机电流)来将基板载体238的扫掠速度维持在目标值或接近目标值。控制参数传感器205d用来测量向第二致动器202d提供的控制参数。

如图2B中所示,基板载体238包括壳体240、基部组件243、基板下压力控制系统201f和载体负载控制系统201g。壳体240可动地且密封地耦接到基部组件243以与其限定装载腔室244。基部组件243包括载体基部246、环形固位环247和柔性膜片248,环形固位环247耦接到载体基部246,柔性膜片248耦接到载体基部246以与其限定多个气室249。

在基板抛光期间,多个气室249被加压,使得柔性膜片248对其下的基板242的非活性(背侧)表面施力。多个气室249通过允许其中有压力差,促进对跨基板242的背侧表面施加的力的分布的调整。不同气室249中的压力及其间的压力差由控制系统201f维持,控制系统201f包括多个致动器202f(例如背侧压力调节器、阀门等等)、多个传感器203f、一个或多个控制器204f和一个或多个控制参数传感器205f。控制系统201f用来维持气室249中的每一者中的目标压力,从而允许对由柔性膜片248对基板242所施加的力的分布进行精确控制。

与多个传感器203f组合的一个或多个控制器204f通过调整其对应的致动器202f的分别的控制参数来将气室249中的压力维持在它们的目标值。不同的控制参数值由与其对应的控制参数传感器205f测量。

在处理期间,装载腔室244也被加压,以对载体基部246施加向下的力,因此对环绕基板242的固位环247施加向下的力。固位环247上向下的力防止在抛光垫231(图2A)在基板242下移动时基板242从基板载体238滑动。固位环247与抛光垫231之间的接触压力是通过改变固位环247上的目标下压力来调整的。目标下压力由控制系统201g维持,控制系统201g包括致动器202g(例如背侧压力调节器)、用于测量装载腔室244中的压力和/或固位环247与抛光垫231之间的接触负载的传感器203g、用于维持装载腔室244中的目标压力的控制器204g以及控制参数传感器205g。与传感器203g组合的控制器204g通过调整向致动器202g提供的控制参数来将装载腔室244中的压力维持在其目标值或接近其目标值。此处,控制系统201g、201h的各种部件共同形成上部气动组件(此处是UPA 241),上部气动组件可以进一步包括调节器、阀门和泵(未示出),用来向多个气室249和装载腔室245提供加压气体(例如干净干燥空气(CDA)和/或真空)。在其他的实施例中,电机组件可以用来对基板242和固位环247中的一者或两者施加下压力。

垫调节器组件218(图2A)用来通过在抛光基板242之前、之后或期间将调节盘260抵住抛光垫231的表面来调节抛光垫231。此处,垫调节器组件218包括调节盘260、调节器臂262和多个控制系统201j-201m,调节器臂262用于使旋转调节盘260在抛光垫231的内半径与外半径之间扫掠,多个控制系统201j-201m用于控制垫调节处理的各种方面。

一般而言,调节盘260包括固定磨料调节表面(例如嵌入在金属合金中的金刚石),并且用来研磨和复原抛光垫231的表面,并从其移除抛光副产物和其他碎杂物。调节盘260一般被认为是需要定期替换的处理耗材,因为调节盘260的磨蚀性会随着使用而自然变钝。

控制系统201j、201k用来在调节盘260在抛光垫231的内半径与外半径之间振动时,将调节盘260的转速和扫掠速度维持在分别的目标值。控制系统201l用来将在调节盘260上施加的向下力维持在目标值。在一些实施例中,垫调节器组件218进一步包括控制系统201m,控制系统201m可以用来提供和/或维持跨抛光垫231的表面的期望的抛光垫厚度分布。在那些实施例中,期望的抛光垫厚度分布是通过根据由系统控制器28所执行的软件算法所提供的指令调整转速、扫掠速度和下压力中的一者或组合来维持的。

此处,控制系统201j包括第一致动器202j和传感器203j和控制器204j,第一致动器202j耦接调节器臂262的端部,在该端部处,第一致动器202j用来围绕轴线C旋转调节盘260,传感器203j用于确定转速。

控制系统201k包括第二致动器202k、一个或多个传感器203k、控制器204k和控制参数传感器205k,第二致动器202k耦接到调节器臂262的远离第一致动器202j的端部,一个或多个传感器203k用于确定抛光垫上的调节盘260的扫掠速度和/或径向位置。控制系统201g包括第三致动器202l、传感器203l、控制器204l和控制参数传感器205l,第三致动器202l用于在调节器臂262上施加下压力,传感器203l用于测量下压力。此处,第三致动器202l在与第二致动器202l邻近且远离调节盘260的位置处耦接到调节器臂262的端部。与相应的传感器203j-203l组合的控制器204j-204l中的每一者通过调整相应的致动器202j-202l的控制参数来将分别的处理参数维持在它们的目标值或接近它们的目标值。

在一些实施例中,控制系统201m用来通过调整调节盘260的转速、扫掠速度和下压力中的一者或组合来维持期望的抛光垫厚度分布。此处,控制系统201m包括致动器202j-202l、耦接到调节器臂262的位移传感器203m和系统控制器28。位移传感器203m用来确定抛光垫231的厚度和跨抛光垫231的径向方向上的垫厚度的轮廓。此处,位移传感器203m是感应传感器,其测量涡电流以确定传感器203m的端部与设置在其下的金属压盘228的表面之间的距离。抛光垫231的厚度是使用在垫调节盘260与压盘228接触时的已知位移与在垫调节盘260与安装在压盘228上的抛光垫231接触时的位移之间的差异来确定的。

系统控制器28将使用位移传感器203m确定的抛光垫231的厚度轮廓与目标厚度轮廓进行比较,以确定其间的差异。基于差异,系统控制器28产生调节配方(即调节参数集合),其可以用来驱使抛光垫231的实际厚度轮廓朝向目标厚度轮廓。在一些实施例中,产生的调节配方改变一个或多个径向位置处的调节盘260的停留时间和/或调节盘上的下压力。停留时间指的是在压盘228旋转以在调节盘260下移动抛光垫231时,在调节盘260从抛光垫231的内半径扫掠到外半径时,调节盘260花费在一个径向位置处的平均持续时间。

垫冷却组件220(图2C)用来将抛光垫231的抛光表面维持在期望的温度范围内或维持在期望的温度设定点。在典型的抛光处理中,抛光界面处的化学活动和机械活动会产生热,这转而会增加基板242和抛光垫231的温度。相对较高和/或不稳定的温度可能导致跨基板242的表面的不期望的移除速率变化(晶片内不均匀性)或基板与基板之间的不期望的移除速率变化(晶片到晶片的不均匀性)。对于许多镶嵌处理而言,相对较高的温度会使局部平坦化劣化,导致不良的局部平坦性、下层的侵蚀和/或形成在下伏层中的沟槽、触点、导孔或线特征的碟状凹陷。因此,在本文中,垫冷却组件220被配置为通过将非反应性冷却剂(例如固相二氧化碳薄片(二氧化碳雪))递送到抛光垫231的表面上来冷却该表面。随着二氧化碳雪升华(从固相转变到气相而不通过中间的液相),热从抛光垫231的表面移除,从而期望地减小抛光处理的整体温度。有益地,二氧化碳雪的升华防止抛光垫上的抛光流体不期望的稀释。在其他的实施例中,冷却剂包括低温流体,即沸点等于或小于120凯尔文(Kelvin)的阈值的流体,其被存储并以液体形式递送到抛光垫231的表面,例如液态氧(LOX)、液态氢、液态氮(LIN)、液态氦、液态氩(LAR)、液态氖、液态氪、液态氙、液态甲烷或其组合。

垫冷却组件220包括定位在抛光垫231上方的冷却剂递送臂275、设置在冷却剂递送臂275上的多个喷嘴276以及控制系统201n。此处,控制系统201n包括冷却剂源202n、一个或多个传感器203n、控制器204n和控制参数传感器205n。一个或多个传感器203n(例如IR传感器或高温计)被定位为面向抛光垫231的表面,并且被用来测量其温度。在一些实施例中,传感器203n中的一者或多者包括热成像系统,其产生抛光垫231的表面的热影像。

多个喷嘴276流体耦接到冷却剂源202n,冷却剂源202n向多个喷嘴276提供蒸气和固体二氧化碳。多个喷嘴276在蒸气二氧化碳通过其扩张时产生二氧化碳雪,并向抛光垫231的表面递送二氧化碳雪。与传感器203n组合的控制器204n通过调整从冷却剂源202n向喷嘴276提供的二氧化碳的质量流速来将抛光垫231的温度维持在目标值。此处,用于控制抛光垫231的表面的温度的(多个)控制参数包括由控制参数传感器205n所测得的质量流速。在一些实施例中,到多个喷嘴276中的各个喷嘴的冷却剂的递送和/或流速被独立控制。在那些实施例中,垫冷却组件220可以用来调整抛光垫231的表面的区域的温度,以维持跨该表面的温度或温度分布的期望均匀性。

上述抛光系统20的控制系统201a-201n中的每一者使用闭环反馈控制方法来通过调整与一个或多个抛光参数相关的分别的控制参数将一个或多个抛光参数维持在分别的目标值或接近分别的目标值。如上面所论述,基板之间(例如晶片与晶片之间(WTW))、在各个基板的抛光期间(例如晶片内(WIW))或两者的控制参数的差异可能指示抛光处理的干扰或改变。抛光处理的此类干扰或改变不大可能是由使用控制系统201a-201n来维持在目标值或接近目标值的抛光参数的改变所导致的。相反地,此类干扰或处理改变很可能发生在抛光界面处,并且包括基板242的表面的改变、抛光垫231的表面的改变、抛光流体的组成物、性质和/或体积的改变以及其组合。因此,在一些实施例中,使用非监督式学习模型的AI算法110可以用来识别和了解控制参数数据120中的模式,以更好地了解抛光界面处的表面、流体和磨料之间的复杂的化学和机械交互作用。

如下面方法中所论述,在一些实施例中,AI算法110被训练以确定一个或多个控制参数与原位基板测量数据之间的功能关系,并且基于该功能关系来调整抛光界面处的抛光流体组成物。因此,在本文中,流体递送系统216被配置为基于从系统控制器28所接收的指令,停止流向抛光垫231的表面的各个抛光流体成分的流动、开始流向抛光垫231的表面的各个抛光流体成分的流动和/或调整流向抛光垫231的表面的各个抛光流体成分的流速,因此停止流向抛光界面的各个抛光流体成分的流动、开始流向抛光界面的各个抛光流体成分的流动和/或调整流向抛光界面的各个抛光流体成分的流速。在一些实施例中,指令呈软件算法的形式,例如使用经训练的AI算法110来产生的一个或多个机器学习AI模型112。

流体递送系统216(图2C)用来向抛光垫的表面递送抛光流体(包括各个流体成分)。流体递送系统216包括流体分布系统281、包括多个喷嘴283的递送臂282和耦接到流体递送臂282的致动器284。流体分布系统281流体耦接到多个抛光流体源287a、287b,多个抛光流体源287a、287b向流体分布系统281递送抛光流体和/或流体成分。致动器284可操作以使递送臂282在抛光垫上方摆动以将多个喷嘴283定位在抛光垫上期望的径向分配位置。

此处,流体分布系统281包括多个阀门285a、泵285b和流量控制器285c以及抛光流体混合装置285d中的一者或组合,流量控制器285c可以用来控制、测量和递送抛光流体和/或各个抛光流体成分到抛光垫231的表面。在一些实施例中,流体分布系统281进一步包括一个或多个加热器(未示出),其用来在向抛光垫231的表面递送流体和/或成分之前和/或同时加热各个抛光流体和/或一种或多种各个抛光流体成分。

此处,使用流体耦接在流体分布系统281与多个喷嘴283之间的多个递送管线288将一种或多种抛光流体和各个抛光成分从流体分布系统281递送到多个喷嘴283中相应的一个喷嘴。在一些实施例中,流体分布系统281被配置为向多个喷嘴283中的不同喷嘴独立递送一种或多种不同的抛光流体和/或流体成分,并且/或独立控制流向不同喷嘴的不同抛光流体或流体成分的流速。因此,流体分布系统281可以用来提供分配到抛光垫231的表面上的抛光流体和/或各个抛光流体成分的期望分布,以跨抛光垫231的表面提供期望的抛光流体组成梯度。

在一些实施例中,流体分布系统281进一步包括混合装置285d,其可以用来通过在向抛光垫231的表面递送生成的混合物之前向抛光流体添加一种或多种抛光流体成分来调整抛光流体的组成物。在一些实施例(未示出)中,混合站被设置在流体递送臂282上。

可以独立地递送到抛光垫231的表面、递送到抛光垫的表面上的期望位置和/或使用混合装置285d添加到抛光流体的各个抛光流体成分的示例包括:磨料溶液,其中悬浮有纳米级氧化硅或金属氧化物颗粒;复合剂;腐蚀抑制剂;氧化剂;pH值调整剂和/或缓冲剂、聚合添加剂、钝化剂、加速剂、表面活性剂或其组合。

在一些实施例中,流体递送系统216进一步包括定位在抛光垫231上方并且面向抛光垫231的光学传感器(例如相机299)。在一些实施例中,相机299是数字相机(例如CCD相机),被配置为产生其被定位以观看的物体的数字图像或数字图像流。光学传感器可以用来确定跨抛光垫231的表面的抛光流体和/或抛光流体成分的分布。在一些实施例中,各个抛光流体和/或各个抛光流体成分中的一者或多者包括光学标记物,例如常规的水溶性染料或荧光团。在那些实施例中,可以分析使用光学传感器来捕捉的图像以确定跨抛光垫231的表面的抛光流体的分布和/或确定跨抛光垫231的表面的各个抛光流体成分的组成梯度。

在一些实施例中,通过开始、停止或改变流向各个喷嘴283中的一者或多者的一种或多种各个抛光流体成分的流速,基于对图像的分析,来调整抛光垫231的表面处的抛光流体分布和/或组成物。在一些实施例中,使用闭环反馈控制系统280来将抛光垫231的表面处的抛光流体分布和/或组成物连续调整到目标分布和/或组成物。例如,此处控制系统280包括系统控制器28、用来确定抛光垫231的表面处的抛光流体分布和/或组成物的光学传感器(例如相机299)和流体分布系统281。在另一个示例中,此处控制系统280包括系统控制器28、电化学传感器(未示出)或pH值传感器(未示出),其用来确定抛光垫231的表面处和/或流体分布系统281内的抛光流体组成物。基于对从光学传感器获取的图像的分析,系统控制器28引导流体分布系统281改变与将抛光流体和/或抛光流体成分递送到抛光垫231的表面相关的一个或多个控制参数。例如,控制参数可以包括开始、停止或改变向总的多个喷嘴283或向多个喷嘴中的各个喷嘴提供的各个抛光流体和/或抛光流体成分的流速。

在一些实施例中,使用光学传感器来捕获的图像中的一者或多者(例如时间序列的多个捕获的图像的)包括处理监测原位测量数据122,处理监测原位测量数据122可以用作用于本文中所提供的AI算法110训练方法的训练数据111。

原位基板监测系统222(图2A)用来监测基板表面上的材料层的厚度和/或检测在从基板表面移除材料时的基板表面的改变。使用原位基板监测系统222来收集的信息可以用作原位结果数据124。此处,原位基板监测系统222包括用于光学系统291和涡电流监测系统292中的一者或两者的控制器290。光学系统291包括光源(未示出)和光学传感器289,分别定位为通过形成在抛光垫231中的窗口(未示出)将光引导朝向基板242并且接收从基板242反射的光。控制器290分析反射光以根据反射光确定基板表面的一个或多个性质。例如,光学系统291可以用来检测基板表面的反射率的改变例如以确定从基板表面清除金属层、检测从基板表面反射的光的散射,例如以确定基板表面的平坦性的改变,和/或使用干涉测量技术来确定设置在基板表面上的透明膜(例如介电层)的厚度。

涡电流监测系统292包括涡电流组件294,涡电流组件294包括设置在压盘228的表面中的涡电流产生器和传感器。涡电流监测系统292使用涡电流组件294来感应和测量基板上的导电材料层(例如金属层)中的涡电流,并且电流监测系统据此确定导电材料层的厚度。在一些实施例中,涡电流监测系统292用来在基板在涡电流监测系统292上方扫掠时确定跨基板242的半径的厚度轮廓。

在一些实施例中,将光学系统291和涡电流监测系统292中的一者或两者与在抛光系统的控制器上(例如系统控制器28上)被执行的终点算法组合使用以基于材料层的厚度和/或基于从下层的场表面清除覆盖层材料来触发抛光条件的改变。

系统控制器28用来引导抛光系统20及其各种部件和子系统的操作。在一些实施例中,控制器204a-204n中的各个控制器的功能中的一者或多者或全部可以由系统控制器28来执行。在本文中,系统控制器28可与AI训练平台30组合操作以实施本文中所阐述的方法。系统控制器28包括可编程中央处理单元(CPU 295),其可与存储器296(例如非易失性存储器)和支持电路297一起操作。例如,在一些实施例中,CPU 295是工业环境中所使用的用于控制各种抛光系统部件及子处理器的任何形式的通用计算机处理器(例如可编程逻辑控制器(PLC))中的一者,。耦接到CPU 295的存储器296是非暂时性的,并且一般是容易取得的存储器(诸如随机存取存储器(RAM)、只读存储器(ROM)、软盘驱动器、硬盘或任何其他形式的数字存储器(本端或远程的)之类的)中的一者或多者。支持电路297常规上耦接到CPU 295,并且包括耦接到抛光系统20的各种部件的高速缓存、时钟电路、输入/输出子系统、电源等等及其组合,以促进对基板抛光处理的控制。

在本文中,存储器296呈包含由CPU 295执行时促进抛光系统200的操作的指令的计算机可读取存储介质(例如非依电性存储器)的形式。说明性的计算机可读取存储介质包括(但不限于):(i)不可写存储介质(例如计算机内的只读存储元件,例如可由CD-ROM驱动器读取的CD-ROM光盘、闪存、ROM芯片或任何类型的固态非易失性半导体存储器),信息可以永久存储在其上;以及(ii)可写存储介质(例如磁盘驱动器内的软盘、或硬盘驱动器或任何类型的固态随机存取半导体存储器),可变更的信息存储在其上。存储器296中的指令呈诸如实施本公开内容的方法的程序之类的程序产品的形式(例如中间件应用、设备软件应用等等)。在一些实施例中,可以将本公开内容实施为存储在非暂时性计算机可读取存储介质上以供与计算机系统一起使用的程序产品。因此,程序产品的(多个)程序限定了实施例的功能(包括本文中所述的方法)。

图3是示出使用图1C中所描述的处理改进方案100来处理基板的方法300的图。可以预期,方法300的至少一部分可以在抛光系统20上执行,并且可以合并其特征和功能中的任一者,包括与其一起使用的各个控制系统。方法300的应用包括但不限于主体材料平坦化应用(例如层间电介质(ILD)应用)和镶嵌抛光应用(例如浅沟槽隔离应用(STI)和金属互连抛光应用)。

在活动302处,方法300包括使用抛光系统(例如上述的抛光系统20)来抛光基板。活动302将包括包含活动304-312的多个活动。

在活动304处,方法300包括根据抛光配方使抛光流体组成物(例如浆料)流动到抛光系统20中的抛光垫的表面上。向抛光垫231的表面上的限定的径向位置提供的抛光流体组成物的流速和/或量可以通过使用从系统控制器28向致动器284和/或流体分布系统281发送的命令来控制。

在活动306处,方法300包括根据抛光配方,在存在抛光流体的情况下使基板抵住抛光垫的表面。此处,抛光配方是由多个抛光参数(包括基板载体转速、基板载体平移速度、压盘转速、基板下压力、固位环下压力、(多个)抛光组成物流速、(多个)冲洗溶液流速和垫调节参数)和它们相应的目标值所限定的。目标值包括期望的设定点、大于期望的下限阈值的值、小于期望的上限阈值的值和期望的下限阈值与上限阈值之间的值。活动306将包括对多个气室249中的一者或多者加压以使得基板载体中的柔性膜片248对基板242的非活性(背侧)表面施力以使前侧表面抵住抛光垫231。

目标值可以包括固定值(例如预定的设定点或阈值)与由一个或多个软件算法所确定的值的组合,一个或多个软件算法在抛光处理之前、之后和/或同时在抛光系统的控制器上执行。例如,在一些实施例中,抛光序列的阶段的持续时间是使用在抛光系统的控制器上执行的终点算法来确定的。在一些实施例中,目标值中的一者或多者由经训练的AI算法110确定,例如作为迭代连续改进过程的一部分。在一些实施例中,目标值中的一者或多者是使用由经训练的AI算法110所产生的机器学习AI模型112来确定的。在那些实施例中,机器学习AI模型112可以包括由抛光系统20的系统控制器28所执行的软件算法。

在典型的抛光处理中,单个基板的抛光配方包括多阶段抛光序列,其中一个或多个抛光参数目标值在序列的每个阶段改变。在一些实施例中,多阶段抛光序列的一个或多个阶段是在基板被移动到第二抛光站且有时候是被再次移动到第三抛光站以供执行抛光序列的其余部分之前在第一抛光站处执行的。

可以用来限定抛光配方的抛光参数的示例包括但不限于:压盘转速;压盘温度;基板载体转速;基板载体扫掠速度;基板载体扫掠开始和停止位置(抛光垫上的内部径向位置和外部径向位置);基板下压力(再次对基板的背侧施加的向下压力);跨基板的下压力的分布;固位环下压力(对固位环施加的向下压力);基板下压力与固位环下压力之间的差;抛光垫表面温度;抛光垫表面温度一致性和/或分布;抛光流体和/或各个抛光流体的流速,包括开始和停止抛光流体或成分的流动;抛光流体和/或各个抛光流体成分的温度;递送到抛光垫之前(例如作为来自抛光流体混合系统的输出)或抛光垫的表面上(例如作为分配各个抛光流体成分的结果)的抛光流体组成物;以及跨抛光垫的表面的抛光流体分布和/或组成梯度,以及持续时间(时间)。

一般而言,抛光配方进一步包括与在抛光处理之前、之后和/或同时的抛光垫的调节相关的处理参数,在本文中称为垫调节参数。垫调节参数的示例包括:调节盘的转速、抵着抛光垫施加在调节盘上的下压力、调节盘在抛光垫的一个或多个部分上方的停留时间以及调节盘跨抛光垫的表面的扫掠速度。如上面简短地论述的,垫调节参数中的一者或多者可以与调节器组件的位置传感器一起使用以确定调节盘停留时间。在一些实施例中,垫调节参数也可以包括从与抛光垫的中心邻近的位置到其径向外侧的位置测得的抛光垫厚度和/或抛光垫厚度的轮廓。

在活动308处,方法300包括通过调整与一个或多个抛光参数对应的分别的控制参数,来将一个或多个抛光参数维持在它们的目标值或接近它们的目标值。此处,使用闭环控制系统来将一个或多个抛光参数维持在它们的目标值或接近它们的目标值。因此,在一些实施例中,将抛光参数维持在其目标值或接近其目标值包括:(1)确定抛光参数的实际值与其目标值之间的差;(2)基于确定的差,改变与抛光参数对应的控制系统的控制参数;以及(3)连续重复(1)和(2)以提供对抛光参数的闭环控制。

如本文中所使用的控制参数包括来自导致抛光参数的实际值的相应改变的致动器和/或系统的输出。特定控制系统的控制参数与该系统的抛光参数不同。然而,如可以根据本文中的控制系统中的至少一些的说明理解的,作为示例性抛光参数的上述参数中的至少一些也可以用作不同控制系统中的控制参数。例如,在抛光垫厚度轮廓被用作闭环系统中的抛光参数的实施例中,调节器下压力、转速和停留时间的各个参数中的一者或多者可以被用作控制参数并被调整以提供期望的垫厚度分布。

在一些实施例中,活动308的处理参数中的至少一者包括垫表面温度,并且相应的控制参数包括向抛光垫的表面递送的冷却剂(例如二氧化碳雪)的质量流速。在一些实施例中,与传感器203b组合的控制器204b用来通过调整来自流体源202b的冷却剂通过抛光压盘228中的一个或多个通道234的流速来将压盘228的温度控制在目标值。在一些实施例中,用于控制抛光压盘228的温度的(多个)控制参数包括由流量计(例如控制参数传感器205b)所测得的冷却剂流速。

在活动310处,方法300包括:产生处理系统数据114。此处,处理系统数据114包括抛光配方和第一控制参数的时间序列数据。

在活动312处,方法300包括:与活动304到310同时,使用从原位基板监测系统(例如本文中所述的原位基板监测系统222)获得的测量值来产生时间序列原位结果数据。

在一些实施例中,在活动312处,定位为观看抛光垫231的抛光表面(例如顶表面)的相机299(图2A)被配置为提供信号(例如视频信号流),该信号被在相机或系统控制器28内运行的一个或多个软件算法监测和分析,以检测抛光垫的表面和/或设置在其上的抛光流体组成物的光学性质的改变或变化。在一个示例中,相机是IR相机,其被配置为检测跨抛光垫表面的温度梯度和/或随着时间的推移的温度变化。软件算法可以用来实时检测抛光垫的表面和/或设置在其上的抛光流体组成物上的温度和/或温度变化。然后,上面运行有算法的相机299和/或系统被调适为向系统控制器28提供信号(其包括时间序列原位结果数据)和/或向人工智能(AI)训练平台30提供包括训练数据的信号。此外,耦接到流体分布系统281内的部件的流速感测组件和/或抛光流体组成物检测组件(例如pH值传感器、磨料颗粒浓度传感器)也可以被配置为在相机监测抛光垫的表面的同时递送关于被分配在抛光垫的表面上的一种或多种抛光流体组成物的量和/或组成物的信号。在后续的活动期间,人工智能(AI)训练平台30A分析由相机299和流速感测组件和/或(多个)抛光流体组成物检测组件所提供的信号中所提供的时间序列原位结果数据,以检测这些不同类型的数据之间的交互作用,然后在后续的活动中,使用垫冷却组件220中有的部件来导致抛光垫的温度的改变和/或基于随着时间的推移接收的数据来导致抛光流体组成物的组成物的改变。

在另一个示例中,在活动312处,相机299(图2A)被配置为检测抛光垫表面的状态,例如抛光垫表面是否具有期望的“垫调节”量。在此情况下,相机299被定位并且被配置为检测在抛光垫的抛光表面上发现的量粗糙度和/或粗糙的量以确定抛光垫表面的状态。在一些实施例中,以表面光度仪或配置为检测和测量表面粗糙度的程度的其他组件替换相机299。表面粗糙度可以由R

在另一个示例中,在活动312处,相机299(图2A)被配置为检测在抛光流体被分配到抛光垫上时跨抛光垫表面的一个或多个区域的抛光流体的覆盖性和/或流量。在此情况下,相机299被定位和配置为检测抛光流体跨抛光垫的抛光表面的扩散量,以确定流体递送分布系统281中的部件中的一者或多者的状态,例如检测喷嘴283中的一者或多者中的阻塞、检测流体泵的输出的变化和/或检测流体递送臂282的位置相对于抛光垫表面上方的期望位置和/或相对于抛光垫上方的基板载体238的位置的变化。抛光流体跨抛光垫的抛光表面的扩散量可以由抛光垫的水平面积的覆盖度或相机299的视场(FOV)的百分比来测量或确定。在一些情况下,相机也被配置为检测跨抛光垫表面的温度梯度和/或随着时间的推移的温度变化。此外,流速感测组件和/或抛光流体组成物检测组件(例如pH值传感器、磨料颗粒浓度传感器)也可以被配置为在相机监测抛光流体跨抛光垫表面的一个或多个区域的覆盖度和/或流量的同时递送关于被分配在抛光垫的表面上的抛光流体组成物的量和/或组成物的信号。从相机299和流速感测组件和/或(多个)抛光流体组成物检测组件提供的信号中所提供的时间序列原位结果数据可以由人工智能(AI)训练平台30A和系统控制器28所使用,以在后续的活动中基于在后续活动期间的不同类型的数据的检测到的交互作用来导致流体递送臂282的位置的调整以调整将抛光流体递送到抛光垫的表面的位置、导致抛光流体从喷嘴283中的一者或多者流出的流量的增加、使用垫冷却组件220来导致抛光垫的温度的改变和/或导致抛光流体组成物的组成物的改变。

在活动314处,方法300包括:对多个基板重复活动304到312以获得相应的多个训练数据集。此处,训练数据集中的每一者包括可以与相应的抛光基板相关联的处理系统数据和原位结果数据。

在活动316处,方法300包括:在人工智能(AI)训练平台30处接收包括多个训练数据集的训练数据111。在一些实施例中,多个训练数据集包括从一个或多个抛光系统20随着时间的推移接收以检测不同数据集之间的交互作用的与在抛光处理期间的浆料组成物的分配量、抛光处理期间的分配的浆料组成物的浓度、在抛光处理期间在浆料组成物被分配之后的抛光垫的温度、抛光处理的一部分期间的抛光垫特性和垫调节处理之间的时间相关的数据。

在一个示例中,被收集且随后由人工智能(AI)训练平台30分析的所述多个训练数据集包括,基于包括以下项目的训练数据集中所发现的数据之间的检测到的交互作用,对抛光处理结果数据中的趋势(例如碟状凹陷、晶片与晶片之间的不一致性(WTWNU)、平坦化效率和局部平坦性)的检测:在一个或多个抛光系统20中所执行的多个抛光处理期间,对一种或多种抛光流体组成物组成物的检测、对不同抛光流体组成物组成物之间的差异(例如不同磨料或一种类型的磨料的不同量的使用)的检测、对某种类型的基板的检测(例如氧化物抛光处理或金属抛光处理)、对抛光流体流速的检测和/或抛光垫的温度的检测到的趋势。

在另一个示例中,在活动316处,被收集且随后由人工智能(AI)训练平台30分析的多个训练数据集包括对抛光垫的表面和/或设置在其上的抛光流体组成物的光学性质的趋势的检测,和一种或多种抛光流体组成物组成物的变化的趋势,或某种类型的基板(例如氧化物抛光处理或金属抛光处理)上的不同抛光流体组成物组成物之间的差异(例如不同磨料或一种类型的磨料的不同量的使用)。

在另一个示例中,在活动316处,被收集且随后由人工智能(AI)训练平台30分析的多个训练数据集包括在一个或多个抛光系统20中所执行的多个抛光处理期间,对抛光流体跨抛光垫表面的一个或多个区域的覆盖度和/或流量的检测、对抛光流体流速的检测和/或抛光垫的温度的检测到的趋势。

在活动318处,方法300包括:使用训练数据111训练机器学习AI算法110来产生机器学习AI模型112。在活动318期间,人工智能(AI)训练平台30可以使用机器学习AI模型112来执行对当前从各种来源接收的数据的分析。

在一个示例中,在活动318处,人工智能(AI)训练平台30可以基于由相机299和一个或多个抛光流体组成物检测组件所产生的数据的接收以及机器学习AI模型112的使用来确定垫抛光垫表面温度的检测到的增加的趋势可能是由抛光流体组成物中的磨料颗粒的浓度的增加或分配的抛光流体的减少所导致的。基于由人工智能(AI)训练平台所执行的先前和当前的分析,人工智能(AI)训练平台可以基于发生在抛光系统20中的一者或多者中类似的先前检测到的偏差来确定垫抛光垫表面温度的检测到的增加的趋势是由一批抛光流体组成物的不正确的混合或负责控制处理溶液的组成物的配量机制的漂移所导致的。

在另一个示例中,人工智能(AI)训练平台30可以基于由相机299和一个或多个抛光流体组成物检测组件所产生的数据的接收以及机器学习AI模型112的使用,基于抛光系统20中的一者或多者的类似的先前检测到的趋势来确定抛光垫的表面的光学性质的检测到的漂移可能是由垫调节盘的减小的有效性(例如盘正在磨损)所导致的。

如上面所论述,在另一个示例中,人工智能(AI)训练平台30可以基于由相机299和其他相关传感器所产生的数据的接收以及机器学习AI模型112的使用,基于抛光系统20中的一者或多者的类似的先前检测到的趋势来确定抛光垫的表面的一个或多个区域上的流体覆盖度的检测到的改变可能是由喷嘴283中的一者或多者中的阻塞、流体泵的输出的变化和/或流体递送臂282位置相对于抛光垫表面上方的期望位置的变化所导致的。

在活动320处,方法300包括:基于在活动318期间使用机器学习AI模型112来执行的分析来改变处理配方中的多个抛光参数中的一者或多者。在一个示例中,基于由AI算法所执行的分析来改变的一个或多个抛光参数可以包括调整当前抛光处理或未来抛光处理期间的浆料组成物的分配量、调整当前抛光处理或未来抛光处理期间的分配的浆料组成物的浓度、调整在当前抛光处理或未来抛光处理期间在浆料组成物被分配之后的抛光垫的温度和/或导致垫调节处理开始或停止。基于分别通过使用系统控制器28或Fab生产控制系统40由AI算法所执行的分析,被改变的多个抛光参数中的一者或多者也可以被实施在一个抛光系统20或多个抛光系统20上。

在一个示例中,在检测到垫抛光垫表面温度有增加的趋势是由一批抛光流体组成物的不正确混合或负责控制处理溶液的组成物的抛光流体成分配量机制的漂移所导致的情况下,人工智能(AI)训练平台30可以指示系统控制器28,或者通过使用连接到系统控制器28的图形用户界面(GUI)来指示用户,以替换抛光流体组成物或配量机制和/或调整正运行于抛光系统20中所处理的当前或未来的基板上的抛光处理配方中的一个或多个处理变量。

在另一个示例中,在抛光垫的表面的光学性质的检测到的漂移是由垫调节盘的减少的有效性所导致的情况下,人工智能(AI)训练平台30可以指示系统控制器28,或者通过使用连接到系统控制器28的GUI来指示用户,以替换垫调节盘、调整调节盘在抛光垫的某些部分上的停留时间和/或调整正运行于抛光系统20中所处理的当前或未来的基板上的抛光处理配方中的一个或多个处理变量。

如上面所论述,在另一个示例中,在检测到抛光流体跨抛光垫表面的一个或多个区域的覆盖度和/或流量有漂移的情况下,人工智能(AI)训练平台30可以指示系统控制器28调整流体递送臂282的位置以调整将抛光流体递送到抛光垫的表面的位置、导致抛光流体从喷嘴283中的一者或多者流出的流量的增大、使用垫冷却组件220来导致抛光垫的温度的改变、导致从喷嘴283中的一者或多者递送的抛光流体组成物的组成物的改变和/或调整正运行于抛光系统20中所处理的当前或未来的基板上的抛光处理配方中的一个或多个处理变量。

在一些实施例中,方法300包括:从基板的表面移除材料覆盖层,例如图4A-4C中所示意性地示出的。图4A示出在抛光处理之前的基板400,基板400包括一个或多个材料层401、402,例如设置在基板400上的外延(Si)层和氮化硅(SiN)层。多个开口形成在一个或多个材料层401、402中以形成图案化表面。填充材料层403(例如氧化物层(SiO

图4B示出使用抛光处理部分移除了覆盖层403b,并且图4C示出完全移除了覆盖层403b并且示出留在图案化表面中的期望的平坦特征403a。

一般而言,在从基板400移除(清除)填充材料的覆盖层403b时基板400的表面的改变可以在使用原位基板监测系统222来产生的时间序列数据中检测到。在一些实施例中,此类改变是使用正执行于抛光系统的控制器上的终点算法来检测的。当在STI或金属镶嵌处理中从基板的场表面清除材料覆盖层时,终点算法触发抛光处理的改变。不幸地,此类反应性终点检测方案可能导致基板表面过度抛光,导致其表面中的特征不期望的碟状凹陷和侵蚀。

在一些实施例中,AI算法110被训练为辨识时间序列原位结果数据124与处理系统数据114(例如一个或多个控制参数的各个或组合的时间序列数据)之间的函数关系。函数关系可以由经训练的AI算法110和/或产生的机器学习AI模型112所使用以在开始从基板表面清除材料覆盖层之前而不是与其同时预测抛光终点的时间范围。基于预测的时间范围,可以改变抛光垫的表面处的抛光流体组成物以提供更好的局部平坦化性能。

在一些实施例中,在活动318处基于机器学习AI模型112来改变多个抛光参数中的一者或多者包括:基于函数关系来改变设置在抛光垫的表面上的抛光流体的组成物。在一些实施例中,改变抛光流体的组成物包括:开始、停止或改变向抛光垫的表面递送的各个抛光流体成分的流速。

在一些实施例中,用来训练机器学习AI算法110的训练数据111进一步包括如先前在图1B和图1C中所述的基板追踪数据128、设施系统数据130和电气测试数据132的任何部分或组合。

图5是示出匹配抛光系统之间的抛光性能的方法500的图。

在活动502处,方法500包括:在人工智能(AI)训练平台30处接收包括多个训练数据集的训练数据。此处,多个训练数据集中的不同训练数据集与使用抛光系统的抛光站与基板载体组件的不同组合来抛光的基板相对应。训练数据集中的每一者包括与使用抛光系统来抛光的基板中的每一者相关的处理系统数据。

此处,训练数据集中的每一者包括处理系统数据114,处理系统数据114包括抛光配方数据118和控制参数数据120。抛光配方数据118包括多个抛光参数和与其对应的多个目标值。控制参数数据120包括一个或多个闭环控制系统的控制参数的时间序列数据。一个或多个闭环控制系统用来将相应的抛光参数维持在它们的目标值或接近它们的目标值。

在活动504处,方法500包括:使用训练数据训练机器学习AI算法。此处,经训练的机器学习AI算法被配置为识别抛光系统的不同的基板载体组件和/或不同的抛光站之间的差异。

在活动506处,方法500包括:基于经识别的差异实施一个或多个纠正动作。

在一些实施例中,方法500用来识别跨多个抛光系统的不同基板载体组件和/或不同抛光站之间的差异,并基于此实施一个或多个纠正动作。

有益地,本文中所阐述的机器学习AI系统和AI算法训练方法可以用来更好地了解和利用先进CMP处理系统的装置与子系统的组合能力,从而改进抛光结果、使得处理裕度期望地更宽并改进抛光系统的处理一致性。

虽然以上内容是针对本公开内容的实施例,但也可以在不脱离本公开内容的基本范围的情况下设计本公开内容的其他的及另外的实施例,且本公开内容的范围是由随后的权利要求所确定的。

- 带浆料分配系统的路面板

- 一种浆料分配均匀的酯化浆料输送系统

- 用于分配构造或印刷具体为瓷砖的陶瓷工业产品的浆料或釉料的分配系统和方法