一种基于AI视觉木质部轮廓检测的木工机械设备

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及木工机械技术领域,具体为一种基于AI视觉木质部轮廓检测的木工机械设备。

背景技术

木板在加工过程中,切片后需要对边缘带皮的边缘进行去边处理,就需要使用到板材清边设备,现有的板材清边设备,在木板进料过程中,由于木板需要清边的尺寸不一,需要对板材进行分拣处理,现有的设备,在分拣过程中板材容易发生角度偏移,导致板材在通过锯片时多切或少切,生产质量低;

且对木板进料后需要清边的尺寸及留下木板的尺寸检测效率低,同时,对于木板的推送大都使用传送辊夹具位移,动作较为缓慢,针对上述问题提出一种基于AI视觉木质部轮廓检测的木工机械设备。

发明内容

本发明的目的在于提供一种基于AI视觉木质部轮廓检测的木工机械设备,能够根据木板尺寸对木板进行高效清边裁切,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种基于AI视觉木质部轮廓检测的木工机械设备,包括:

机箱,机箱左右两端分别设置有进料机构和出料机构,机箱内部从左往右依次设置有传输木板的导板机构和清边机构,导板机构包括数根转动设置在进料机构与清边机构之间的传输轴;

纠偏机构,纠偏机构包括设置在导板机构下方的直线电机以及固定安装在直线电机动子座上的旋转台,旋转台上设置有伸入两组传输轴之间的夹具安装架,夹具安装架上设置有气动夹具,气动夹具具体包括滑动架和滑动安装在滑动架上的两组由气缸驱动的夹板;

用于对进料木板进行检测的AI视觉计算机系统,AI视觉计算机系统包括设置在进料机构进料口处上方的工业相机、为工业相机补光的补光灯以及控制箱内用于处理图像的计算机设备,控制箱设置在机箱的前侧面板上。

作为一种优选方案,进料机构包括进料传送架和设置在进料传送架上用电机驱动的链条传送带,链条传送带与传输轴水平,且链条传送带右端的机箱内设置有供一片木板通过的进料槽,进料传送架的后侧框架上固定设置有与链条传送带垂直的找正板,进料传送架的前侧框架上设置有与找正板平行的挤压板,进料传送架的前侧框架上设置有推拉结构,推拉结构包括滑杆和用于固定滑杆且固定在进料传送架前侧框架上的滑套,挤压板与滑杆固定连接。

作为一种优选方案,出料机构包括设置在机箱右端的出料传送架,出料传送架上设置有由电机驱动的输送带。

作为一种优选方案,清边机构包括设置在机箱和出料机构之间的切割室,切割室内部的底板上设置有切割台,且切割台右侧设置有与输送带连通的出料口,切割台底部的前后两端面板之间转动设置有切割刀轴,且切割刀轴上固定设置有间距从前往后逐渐增大的切割刀片,切割台的后端面板上固定设置有切割电机,切割电机的电机轴与切割刀轴连接。

一种基于木工机械设备的木板清边方法,具体包括如下步骤:

S1、将木板依次堆叠在进料机构的找正板和挤压板之间,调节挤压板与找正板之间的间距,同时,利用PLC控制系统控制进料机构、导板机构和出料机构运行,对木板进行输送;

S2、PLC控制系统与AI视觉计算机系统通过工业协议连接,待木板通过AI视觉计算机系统的工业相机时,PLC控制系统发送一条到位拍照命令给AI视觉计算机系统进行拍照处理,AI视觉计算机系统对应拍照采集木板轮廓,并利用图形处理计算出木板轮廓尺寸,对轮廓尺寸完成运算计算出纠偏机构的纠偏角度及位移距离,PLC控制系统接收到AI视觉计算机系统已经完成运算的信息后再给出指令到纠偏机构将木条夹紧再根据AI视觉计算机系统给出运算的角度及位移信息,通过PLC控制系统转换运算成纠偏机构对木板最终需要调整的角度及位置信息,控制纠偏机构完成对木板角度及位置的调整;

S3、利用导板机构持续对调整好位置的木板进行推送,开启清边机构,木板通过清边机构的两组切割刀片之间时,被清边切割处理,清边后的木板从出料机构排出,完成对木板的清边处理。

作为一种优选方案,AI视觉计算机系统包括木板AI视觉木质部轮廓检测方法,具体包括如下步骤:

S1、输入预处理后的木板图片至预训练好的木质部UNet神经网络中获得对应木质部轮廓;

S2、待检测木板进入后,利用工业相机对木板正面视觉木质部轮廓进行高清成像;

S3、对高清图像预处理后进行检测定位,送入木板视觉轮廓检测模型进行视觉算法轮廓识别,通过木质部轮廓计算最优裁切方式,若计算后的木质部最优裁切宽度大于等于设定值,则结束检测,若计算后的木质部最优裁切宽度小于设定值,输入预处理后的木板图片至预训练好的木皮UNet神经网络中获得对应木皮轮廓,通过木皮轮廓计算最优裁切方式,并将剪裁信息传输给PLC控制系统。

作为一种优选方案,木板视觉轮廓检测模型的构建方法包括:

S1、通过正面视觉木质部轮廓检测装置采集拍摄木板表面图片数据;

S2、对木板表面图片数据进行数据标注;

S3、对标注后的数据进行训练,获得木板视觉木质部轮廓检测模型;

S4、将模型部署到数据处理中心;

S5、由木板视觉木质部轮廓检测模型对若干木板进行轮廓检测;

S6、对木板视觉木质部轮廓检测模型的检测准确率进行复查,误差绝对值在1%内为合格。

作为一种优选方案,计算机设备包括处理器和存储器,存储器中存储有计算机程序,计算机程序由处理器加载并执行。

由上述本发明提供的技术方案可以看出,本发明提供的一种基于AI视觉木质部轮廓检测的木工机械设备,有益效果是:

1、通过使用AI视觉计算机系统对进料木板进行图像处理,可计算出木板最优裁切方式,利用纠偏机构进行木板的位置调节,看实现对木板的精准裁切;

2、通过设置纠偏机构,该纠偏机构包括设置在导板机构下方的直线电机以及固定安装在直线电机动子座上的旋转台,旋转台上设置了伸入两组传输轴之间的夹具安装架,夹具安装架上设置有气动夹具,当木板通过时,纠偏机构可根据PLC控制系统的控制指令对木板进气夹取,经过旋转、位移,将木板移动到对应木板的切割通道内,实现对木板切割尺寸的调节。

附图说明

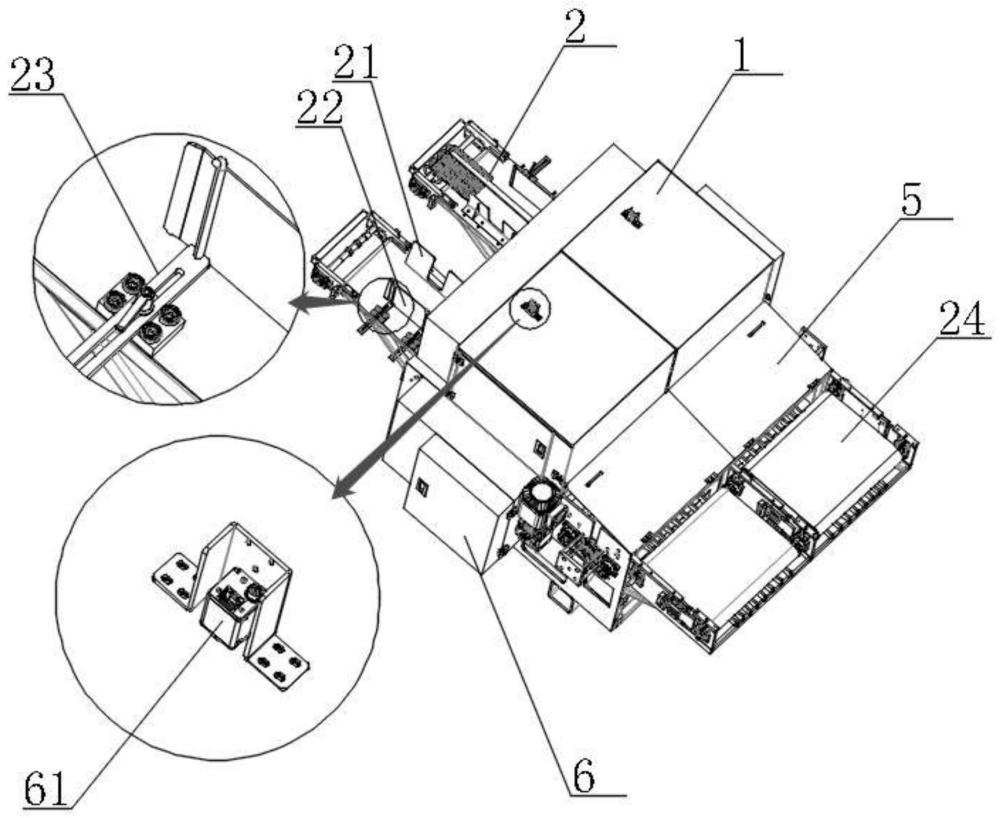

图1为本发明一种基于AI视觉木质部轮廓检测的木工机械设备整体结构示意图;

图2为本发明一种基于AI视觉木质部轮廓检测的木工机械设备内部结构示意图;

图3为本发明中纠偏机构结构示意图。

图中:1、机箱;2、进料机构;21、找正板;22、挤压板;23、推拉结构;24、出料机构;3、导板机构;4、纠偏机构;41、直线电机;42、旋转台;43、气动夹具;5、切割室;51、切割台;52、切割刀片;6、控制箱;61、工业相机。

实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

为了更好地理解上述技术方案,下面将结合说明书附图以及具体实施方式对上述技术方案进行详细的说明。

如图1-3所示,本发明实施例提供一种基于AI视觉木质部轮廓检测的木工机械设备,包括机箱1、纠偏机构4和用于对进料木板进行检测的AI视觉计算机系统,机箱1左右两端分别设置有进料机构2和出料机构24,机箱1内部从左往右依次设置有传输木板的导板机构3和清边机构,导板机构3包括数根转动设置在进料机构2与清边机构之间的传输轴,纠偏机构4包括设置在导板机构3下方的直线电机41以及固定安装在直线电机41动子座上的旋转台42,旋转台42上设置有伸入两组传输轴之间的夹具安装架,夹具安装架上设置有气动夹具,气动夹具具体包括滑动架和滑动安装在滑动架上的两组由气缸驱动的夹板,AI视觉计算机系统包括设置在进料机构2进料口处上方的工业相机61、为工业相机61补光的补光灯以及控制箱6内用于处理图像的计算机设备,控制箱6设置在机箱1的前侧面板上,计算机设备包括处理器和存储器,存储器中存储有计算机程序,计算机程序由处理器加载并执行,出料机构24包括设置在机箱1右端的出料传送架,出料传送架上设置有由电机驱动的输送带。

请参阅图1,进料机构2包括进料传送架和设置在进料传送架上用电机驱动的链条传送带,链条传送带与传输轴水平,且链条传送带右端的机箱1内设置有供一片木板通过的进料槽,进料传送架的后侧框架上固定设置有与链条传送带垂直的找正板21,进料传送架的前侧框架上设置有与找正板21平行的挤压板22,进料传送架的前侧框架上设置有推拉结构23,推拉结构包括滑杆和用于固定滑杆且固定在进料传送架前侧框架上的滑套,挤压板22与滑杆固定连接,通过调节挤压板22与找正板21之间的间距可对进入机箱1内的木板进行限位,在链条传送带的带动下,对底层与链条传送带贴合的木板进入到机箱1内,实现对木板的逐条进料。

请参阅图2,清边机构包括设置在机箱1和出料机构24之间的切割室5,切割室5内部的底板上设置有切割台51,且切割台51右侧设置有与输送带连通的出料口,切割台51底部的前后两端面板之间转动设置有切割刀轴,且切割刀轴上固定设置有间距从前往后逐渐增大的切割刀片52,切割台51的后端面板上固定设置有切割电机,切割电机的电机轴与切割刀轴连接,通过设置纠偏机构4,该纠偏机构4包括设置在导板机构3下方的直线电机41以及固定安装在直线电机41动子座上的旋转台42,旋转台42上设置了伸入两组传输轴之间的夹具安装架,夹具安装架上设置有气动夹具43,当木板通过时,纠偏机构4可根据PLC控制系统的控制指令对木板进气夹取,经过旋转、位移,将木板移动到对应木板的切割通道内,实现对木板切割尺寸的调节。

一种基于木工机械设备的木板清边方法,具体包括如下步骤:

S1、将木板依次堆叠在进料机构的找正板和挤压板之间,调节挤压板与找正板之间的间距,同时,利用PLC控制系统控制进料机构、导板机构和出料机构运行,对木板进行输送;

S2、PLC控制系统与AI视觉计算机系统通过工业协议连接,待木板通过AI视觉计算机系统的工业相机时,PLC控制系统发送一条到位拍照命令给AI视觉计算机系统进行拍照处理,AI视觉计算机系统对应拍照采集木板轮廓,并利用图形处理计算出木板轮廓尺寸,对轮廓尺寸完成运算计算出纠偏机构的纠偏角度及位移距离,PLC控制系统接收到AI视觉计算机系统已经完成运算的信息后再给出指令到纠偏机构将木条夹紧再根据AI视觉计算机系统给出运算的角度及位移信息,通过PLC控制系统转换运算成纠偏机构对木板最终需要调整的角度及位置信息,控制纠偏机构完成对木板角度及位置的调整;

S3、利用导板机构持续对调整好位置的木板进行推送,开启清边机构,木板通过清边机构的两组切割刀片之间时,被清边切割处理,清边后的木板从出料机构排出,完成对木板的清边处理。

进一步,AI视觉计算机系统包括木板AI视觉木质部轮廓检测方法,具体包括如下步骤:

S1、输入预处理后的木板图片至预训练好的木质部UNet神经网络中获得对应木质部轮廓;

S2、待检测木板进入后,利用工业相机对木板正面视觉木质部轮廓进行高清成像;

S3、对高清图像预处理后进行检测定位,送入木板视觉轮廓检测模型进行视觉算法轮廓识别,通过木质部轮廓计算最优裁切方式,若计算后的木质部最优裁切宽度大于等于设定值,则结束检测,若计算后的木质部最优裁切宽度小于设定值,输入预处理后的木板图片至预训练好的木皮UNet神经网络中获得对应木皮轮廓,通过木皮轮廓计算最优裁切方式,并将剪裁信息传输给PLC控制系统。

进一步,木板视觉轮廓检测模型的构建方法包括:

S1、通过正面视觉木质部轮廓检测装置采集拍摄木板表面图片数据;

S2、对木板表面图片数据进行数据标注;

S3、对标注后的数据进行训练,获得木板视觉木质部轮廓检测模型;

S4、将模型部署到数据处理中心;

S5、由木板视觉木质部轮廓检测模型对若干木板进行轮廓检测;

S6、对木板视觉木质部轮廓检测模型的检测准确率进行复查,误差绝对值在1%内为合格。

下面将结合附图对本发明实施例作进一步地详细描述:

请参阅图1-3,包括机箱1、纠偏机构4和用于对进料木板进行检测的AI视觉计算机系统,机箱1内部分隔成AB两通道,机箱1上AB两通道的左右两端分别设置有进料机构2和出料机构24,机箱1内部从左往右依次设置有传输木板的导板机构3和清边机构,导板机构3包括数根转动设置在进料机构2与清边机构之间的传输轴,纠偏机构4包括设置在导板机构3下方的直线电机41以及固定安装在直线电机41动子座上的旋转台42,旋转台42上设置有伸入两组传输轴之间的夹具安装架,夹具安装架上设置有气动夹具,气动夹具具体包括滑动架和滑动安装在滑动架上的两组由气缸驱动的夹板,AI视觉计算机系统包括设置在进料机构2进料口处上方的工业相机61、为工业相机61补光的补光灯以及控制箱6内用于处理图像的计算机设备,控制箱6设置在机箱1的前侧面板上,计算机设备包括处理器和存储器,存储器中存储有计算机程序,计算机程序由处理器加载并执行,出料机构24包括设置在机箱1右端的出料传送架,出料传送架上设置有由电机驱动的输送带。

本实施例中,进料机构2包括进料传送架和设置在进料传送架上用电机驱动的链条传送带,链条传送带与传输轴水平,且链条传送带右端的机箱1内设置有供一片木板通过的进料槽,进料传送架的后侧框架上固定设置有与链条传送带垂直的找正板21,进料传送架的前侧框架上设置有与找正板21平行的挤压板22,进料传送架的前侧框架上设置有推拉结构23,推拉结构包括滑杆和用于固定滑杆且固定在进料传送架前侧框架上的滑套,挤压板22与滑杆固定连接。

本实施例中,清边机构包括设置在机箱1和出料机构24之间的切割室5,切割室5内部的底板上设置有切割台51,且切割台51右侧设置有与输送带连通的出料口,切割台51底部的前后两端面板之间转动设置有切割刀轴,且切割刀轴上固定设置有间距从前往后逐渐增大的切割刀片52,切割台51的后端面板上固定设置有切割电机,切割电机的电机轴与切割刀轴连接。

本实施例的工作原理:本装置使用PLC控制系统采集双通道的现场传感器信号,通过工业协议连接AI视觉计算机系统,并控制AB两个纠偏机构4及各个输送单元,纠偏机构4使用伺服控制系统可高速高效精准完成纠偏;

当PLC控制系统收到送料信号后,驱动进料机构2和导板机构3分别将AB两通道的木料输送至工业相机61的拍照范围区域内,PLC控制系统发送一条到位拍照命令给工业相机61进行拍照处理,AI视觉计算机系统对应拍照采集两通道的木板轮廓,AI视觉计算机系统交叉识别AB两个通道的木板,AI视觉计算机系统通过识别AB通道的图形处理计算出轮廓尺寸,分别对轮廓尺寸完成运算计算出AB通道内对应纠偏机构4的纠偏角度及位移距离,PLC控制系统接收到AI视觉计算机系统已经完成运算的信息后再给出指令到纠偏机构4将木条夹紧再根据AI视觉计算机系统给出运算的角度及位移信息,通过PLC控制系统转换运算成AB通道内对应纠偏机构4的伺服电机的最终的角度及位置信息推动AB两通道木条的各自位移位置,AB两通道的导板机构3再分别移动到对应的清边机构进行裁切工作,即完成对木板的裁切。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种基于视觉及激光点云AI算法的包裹追踪方法

- 一种基于视觉的精密齿形轮廓检测仪

- 一种基于视觉整体和局部特征融合的轮廓检测方法