具有牺牲层的PERC–联太阳能电池

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及一种制造双端或三端串联太阳能电池装置的方法,所述双端或三端串联太阳能电池装置具有基于钝化发射极和后接触(PERC,passivated emitter and rearcontact)的底部电池。

背景技术

串联太阳能电池装置包括串联连接或并联连接的底部太阳能电池和顶部太阳能电池的堆叠部。在从主要工业c-Si电池技术中受益的尝试中,底部电池可被选择为具有钝化发射极和后接触(PERC)结构(Green et al,Solar Energy Materials&Solar Cells 143(2015),190–197)或相关的钝化发射极后完全扩散(PERT,Passivated Emitter RearTotally diffused)结构。Peibst等人(IEEE Journal of Photovoltaics,Vol.9,No.1,January 2019)描述了PERC底部电池和薄膜顶部电池的组合,其中在发射极与顶部电池接触之前,在底部电池(基于c-Si的晶片)的后侧上制造有一个或多个钝化层,在其前侧上制造有发射极层。Peibst等人的发射极层是通常称为‘钝化接触’的类型,其通常基于薄电介质(例如,薄氧化物,有时称为‘隧道氧化物(tunnel lO

因此,所得到的最终串联装置(以双端模式串联连接的底部电池和顶部电池、或者以三端模式连接的底部电池和顶部电池)最可能遭受在c-Si晶片与发射极的界面处的增强的载流子复合,从而导致开路电压V

本发明的一个目的是克服或减轻现有技术的一个或多个缺陷。

发明内容

为此,根据第一方面,本发明提供了一种用于制造双端或三端串联太阳能电池的方法,该双端或三端串联太阳能电池包括硅基底部太阳能电池和薄膜顶部太阳能电池;顶部太阳能电池设置在底部太阳能电池的前表面上;该方法包括:

-设置具有前表面和后表面的硅衬底,所述衬底具有第一导电类型,以及

执行至少包括以下步骤的一系列步骤:

-在前表面上生成载流子提取层堆叠部,所述载流子提取层堆叠部至少包括载流子提取层,载流子提取层形成在所述衬底的前表面上或所述衬底的前表面中,

-在后表面上生成钝化涂层,至少包括沉积第一AlO

其中,所述方法还包括:

-在正表面上的载流子提取层堆叠部上生成牺牲层堆叠部,牺牲层堆叠部至少包括第二AlO

-从前表面上的载流子提取层堆叠部去除牺牲层堆叠部;以及

-在载流子提取层堆叠部上生成薄膜顶部太阳能电池的一个或多个层。

第二AlO

在实施方式中,该方法包括用于在后表面上生成金属基电接触部的层的形成步骤,包括生成电接触部的退火步骤,该形成步骤在生成牺牲层堆叠部之后和去除牺牲层堆叠部之前进行;并且其中,在去除牺牲层之后,在载流子提取层堆叠部上生成薄膜太阳能电池。

在可选实施方式中,该方法包括在后表面上生成接触图案,并且在至少去除牺牲层的步骤之后,执行用于从接触图案生成电接触部的退火步骤。

在实施方式中,通过单侧蚀刻工艺从前表面上的发射极层去除第二AlO

在实施方式中,后表面上的钝化涂层包括AlO

在实施方式中,在生成发射极层之前,在前表面上沉积或形成薄电介质层,其中薄电介质层设置在硅衬底的前表面和发射极层之间。薄电介质层为硅衬底提供钝化,无论是沉积的薄电介质层(即,作为电介质层的额外步骤的沉积)还是形成的薄电介质层(即,例如,通过氧化硅衬底的前表面来处理硅衬底,以便在前表面上具有电介质层)。

在实施方式中,薄电介质层选自包括以下的组:隧道氧化物层;氧氮化硅SiO

在实施方式中,发射极层包括从包括多晶硅、铝锌氧化物、含碳杂质的多晶硅、含氧杂质的多晶硅的组中选择的材料。这种材料提供第二导电类型的发射极层,同时提供与电介质层一起的钝化。

在实施方式中,发射极层是包括p/n结的多晶硅层(设置在多晶硅层内部)。包括本征p/n结的发射极层允许增强扩散载流子的数量并增加串联装置中的电荷载流子收集。

在实施方式中,发射极层包括氧化锌铝,并且该方法还包括:在形成薄电介质层之前,在硅衬底的前表面中生成n型扩散层。附加扩散层在装置端子处提供增强的载流子扩散。

在一个实施方式中,薄膜顶部太阳能电池选自包括钙钛矿(perovskite(s))基薄太阳能电池、铜铟镓二硒(CIGS)基太阳能电池、非晶硅基(a-Si)太阳能电池和碲化镉(CdTe)基太阳能电池的组。与硅基底部电池的带隙相比,这种具有相对较大带隙的顶部电池提供用于完成串联装置的适当材料。

根据另一方面,本发明涉及一种包括硅基底部太阳能电池和薄膜顶部太阳能电池的双端或三端串联太阳能电池,其中顶部太阳能电池布置在底部太阳能电池的前表面上,其中串联太阳能电池根据上述实施方式中的任一个来制造。双端或三端串联太阳能电池提供上述所有优点。

有利的实施方式由从属权利要求进一步限定。

附图说明

下面将参照附图来更详细地讨论本发明,在附图中:

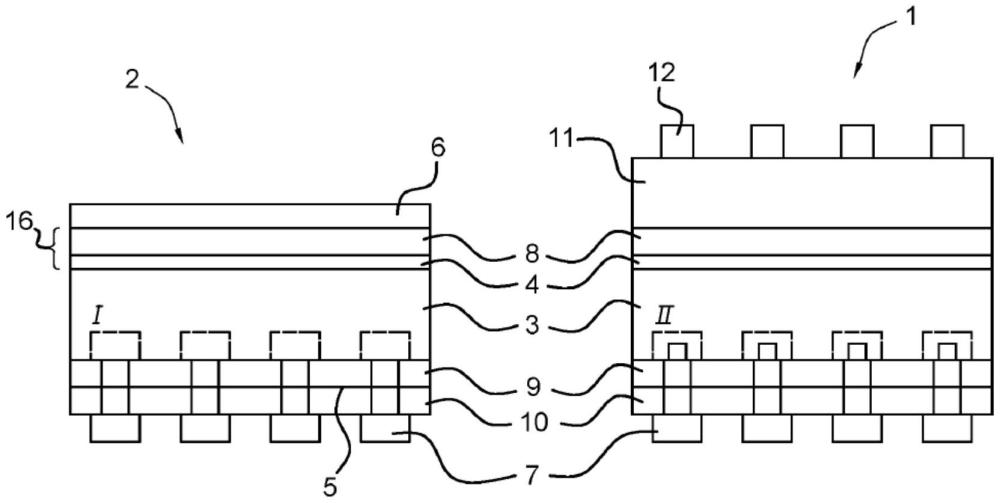

图1示出了根据本发明的PERC底部电池和相应的完成的串联太阳能电池装置的剖视图;

图2示出了根据本发明的制造具有图1的PERC底部电池的串联太阳能电池装置的方法的流程图;

图3示出了根据本发明的实施方式的PERC底部电池的剖视图;

图4示出了根据本发明的制造具有图3的PERC底部电池的串联太阳能电池装置的方法的流程图;

图5示出了根据本发明的PERT底部电池和相应的完成的串联太阳能电池装置的剖视图;

图6示出了根据本发明的制造具有图5的PERC底部电池的串联太阳能电池装置的方法的流程图;

图7示出了根据本发明的PERC底部电池和相应的完成的串联太阳能电池装置的剖视图;以及

图8示出了根据本发明的制造具有图7的PERC底部电池的串联太阳能电池装置的方法的流程图。

太阳能电池及其特征被示意性地示出,并不是按比例绘制的。

具体实施方式

尽管在以下本发明的实施方式中将串联太阳能电池表示为双端太阳能电池装置,但是根据本发明,也可实现三端串联太阳能电池装置。另外,在实施方式中引用了一些层沉积和形成方法,但是本领域技术人员可考虑提供相同或类似结果的替代方法。下面的流程图是根据用于制造太阳能电池的一系列步骤给出的。

图1示出了根据本发明的实施方式的用于完成串联太阳能电池装置1的PERC底部电池2(在左边示出)的剖视图。右边示出了完成的串联太阳能电池装置1的剖视图。PERC底部电池2包括衬底3、前载流子提取层堆叠部16、后钝化堆叠部5和牺牲层6。底部电池2还包括后接触部7。前载流子提取层堆叠部16由薄电介质层4和载流子提取层8组成。

底部电池2的衬底3具有前表面和后表面,其中前表面是在串联太阳能电池1的使用期间主要辐射量入射到其上的侧部。衬底3是第一导电类型的硅基衬底。载流子提取层8通常是第二导电类型,并且布置在衬底3的前表面上,其中薄电介质层4布置在衬底与载流子提取层8之间。第一导电类型是p型掺杂或n型掺杂中的一种,通常是p型。在该实施方式中,第二导电类型也是p型掺杂和n型掺杂中的一种,但是通常与第一导电类型相反,因而在这种情况下是n型。这样,通过衬底和前载流子提取层堆叠部16的结生成p-n结。当n型(电子选择性)选自包括n型多晶硅(多晶硅)层、铝掺杂氧化锌(AZO)层、氧化钛层和能够与薄电介质层4结合生成电子选择性钝化接触部的其它材料的组时,载流子提取层8。另外,载流子提取层可为非晶的、部分结晶的或多晶的、主要由硅组成的硅基层。这种非晶层可在随后的处理中的退火期间转变成部分结晶层或多晶层。作为单一导电类型的多晶硅层的载流子提取层的替代,载流子提取层是p-n结多晶硅层堆叠部的部分。因而,在p-n结多晶硅层堆叠部的情况下,前载流子提取层堆叠部16进一步包括在第一多晶硅层8的顶部上(在其光入射侧)的相反导电类型的附加层。另外,具有相反导电类型的附加层可为基于硅的层,该层是非晶的、部分结晶的或多晶的,主要由硅组成。这种非晶层可在随后的处理中的退火期间转变成部分结晶或多晶层。基于多晶硅的载流子提取层和堆叠部的进一步变化包括但不限于含氧杂质的多晶硅和/或含碳杂质的多晶硅。例如,参见Josua Stuckelberger等的“Passivating electron contact based on highly crystalline nanostructuredsilicon oxide layers for silicon solar cells”,Solar Energy Materials andSolar Cells,Volume 158,Part 1,2016,Pages 2-10,SSN 0927-0248,以及例如,J.Steffens等人的“Influence of the Carbon Concentration on(p)Poly-SiCx LayerProperties With Focus on Parasitic Absorption in Front Side Poly-SiCx/SiOxPassivating Contacts of Solar Cells,”in IEEE Journal of Photovoltaics,vol.10,no.6,pp.1624-1631,Nov.2020

堆叠部16的其它变型可包括从顶部电池吸收层提取相反类型载流子的附加层,例如在从底部电池提取电子的n型多晶硅层或铝掺杂的氧化锌或氧化钛层的顶部上的、用于从顶部电池吸收层提取空穴的氧化镍或氧化钼或氧化钨层。对于这些层之间的有效的复合结,也可包括如超薄(例如,一个或几个纳米厚)金属的中间层、或透明导电氧化物(例如,氧化铟锡)的薄(例如,在5纳米和30纳米之间)层。

插入在衬底3和载流子提取层8之间的薄电介质层4基于隧穿、针孔传输、热激活中的至少一种,在载流子提取层和衬底之间提供电荷传输。薄电介质层4可为氧化硅层、包括SiO

后钝化堆叠部5布置在衬底3的后表面上,并且至少包括后AlO

铝基或硅基化合物中的下标x、y表示层化合物的组成可偏离各自的化学计量化合物。例如,AlO

后接触部7通常是铝或铝基接触部,并且与后钝化堆叠部5的最外层直接接触,该最外层可为后部AlO

牺牲层6或第二AlO

串联太阳能电池装置1包括底部电池2,没有牺牲层A1O

顶部薄膜电池11可选自但不限于包括钙钛矿(特别是广泛使用的Pb或Sn卤化物基)、诸如铜铟镓二硒(CIGS)、铜锌锡硫化物(CZTS)的硫属化物、碲化镉(CdTe)和非晶硅(a-Si)基薄膜太阳能电池的组中的一种。只要其带隙优于(相对大于)硅基底部电池的带隙。

顶部电池11还可包括一个或多个底层(未示出),诸如但不限于复合层,诸如薄透明导电氧化物,如氧化铟锡(ITO)、氧化铟钨(IWO)、超薄金属层、和/或空穴传输层或堆叠部,如氧化镍(NiO)、氧化钨(WO

可选地,在该实施方式中,掺杂层设置在衬底3和载流子提取层堆叠部16之间的衬底的前表面上。掺杂层的掺杂剂类型与由堆叠部16提取的载流子类型相同。例如,磷扩散硅层可设置在由氧化硅/n型多晶硅堆叠部覆盖的衬底的前表面中。这种掺杂层的存在可增强底部电池的性能。

图2示出了根据本发明的图1的实施方式的制造底部电池2和串联太阳能电池1的方法的流程图100。在该流程图中,该方法通过在序列中执行的多个步骤来呈现。其它可选的步骤可在中间进行。

在步骤110中,通过现有技术中已知的方法在衬底3的前表面上生成前载流子提取层堆叠部16,其中可通过各种手段,诸如热氧化、化学氧化、沉积工艺(等离子体增强化学气相沉积(PECVD)、原子层沉积(ALD)等)来生成薄电介质层4。例如,特别是对于多晶硅层或堆叠部,载流子提取层8可通过低压化学汽相沉积(LPCVD)或PECVD以及随后退火来沉积,以及特别是对于金属氧化物层8,通过例如ALD或PECVD或物理汽相沉积(PVD)或脉冲激光沉积(PLD)来沉积。在其它实施方式中,将不沉积薄电介质层,且因而将直接将发射极层沉积到衬底中。可在一种或多种沉积之前清洁衬底。

在步骤120中,后钝化堆叠部5的后AlO

在可选步骤111中,在沉积后AlO

在步骤130中,将后钝化堆叠部5的后SiN

在步骤140中,后接触部7沉积在后表面上,其表面覆盖包括接触开口。接触沉积通常通过丝网印刷厚膜金属化膏来完成,尽管也可使用其它沉积方法,如溅射、电子束或热蒸发。

在步骤140之后执行退火步骤145,用于形成接触部7与衬底的低电阻接触。通常,退火温度峰值将高于铝和硅混合相的低共熔温度(577℃)、或铝的熔融温度(670℃),这将足以在冷却后形成与铝-硅接触部周围的具有所谓背面场(BSF)(局部高Al掺杂的硅区域)的紧密Al-Si接触部(BSF由图1中的虚线框表示,右侧)。退火步骤还可促进载流子提取层8和薄电介质层4的氢化。反过来,改善了表面钝化。退火的温度峰值可限制为避免堆叠部16的脱氢,例如不超过750℃,尽管这可降低BSF的厚度和性能。

在步骤150中,去除牺牲AlO

在步骤160中,将顶部薄膜太阳能电池11沉积在层堆叠部16的暴露的且优选裸露的表面上;前接触部12沉积在顶部电池上以完成该装置。前接触沉积方法可利用丝网印刷、和/或本领域技术人员已知的其它方法。

图3示出了根据本发明的实施方式的PERC底部电池的剖视图。

在该实施方式中,执行工艺步骤的可选顺序。与前面的实施方式类似,执行工艺步骤110、120、130和可选的140,其中步骤110涉及生成前载流子提取层,步骤120涉及生成后AlO

图4示出了根据本发明的制造具有图3的PERC底部电池的串联太阳能电池装置的方法的流程图。

根据该实施方式,该过程类似于上述步骤110、120、130和140之后的图1所示的过程。然而,在步骤140之后,执行去除步骤150以去除AlO

在步骤155之后,执行退火步骤145,以形成后接触部7(并且如果在步骤150之前还没有执行步骤140,则执行步骤140)。最后,在步骤145之后,执行附加步骤165,以形成一个或多个层,从而生成/完成顶部电池堆叠部11。

图5示出了根据本发明的实施方式的通常所谓的PERT底部电池2的剖视图(左),用于完成串联太阳能电池装置1(右)。与图1的实施方式类似,这里的底部电池也包括硅基衬底3、载流子提取层8、后钝化后部堆叠部5、牺牲AlO

另外,在该实施方式中,衬底3的第一导电类型和载流子提取层4的第二导电类型通常是相同的,并且都是n型掺杂。载流子提取层8是多晶硅层,或者是诸如图1至图4所示的实施方式所描述的变型中的一种。薄电介质层4插在衬底3与载流子提取层8之间。在一些实施方式中,可不存在薄电介质层4。

有时,在文献中,前载流子提取层堆叠部16被称为‘前面场’堆叠部,而不是前载流子提取层堆叠部,因为它具有与衬底3相同的极性。在其它时候,前载流子提取层堆叠部16被称为‘前发射极堆叠部’,但是‘发射极’最常涉及与衬底的导电类型相反的导电类型的载流子提取层。在文献中还常见的是,将薄电介质4和载流子提取层8的堆叠部命名为‘电子选择性接触部(electron selective contact)’或‘空穴选择性接触部(hole selectivecontact)’,这取决于其提取的载流子的极性。

为了在底部电池中形成p-n结,在衬底的后侧上形成扩散的p型载流子提取层13,使得后钝化堆叠部5的后AlO

没有牺牲层的底部电池(后钝化堆叠部、扩散的p型载流子提取层、衬底、电介质层、前载流子提取层)的厚度可在100-200微米的量级。

串联太阳能电池装置1包括底部电池2,该底部电池2没有牺牲层AlO

图6示出了根据本发明的实施方式的制造图5的底部电池2和串联太阳能电池1的方法的流程图300。

在步骤305中,在衬底3的后表面上形成扩散的p型载流子提取层13。形成通常包括p型掺杂剂从包括BBr3的气体环境扩散到衬底表面。替代方案是本领域已知的,诸如掺杂剂玻璃的沉积和退火、掺杂剂的注入和退火、或CVD。所得的p型扩散层具有与衬底接触的前表面和暴露的后表面。如果需要,在形成层13之后,可例如通过单侧蚀刻从前部去除寄生p型掺杂。

随后,在步骤310中,通过根据图2和图4的实施方式中的步骤110和步骤210的方法,将前载流子提取层堆叠部16沉积到衬底3的前表面上,其中在沉积载流子提取层8之前,还在衬底3上生成薄电介质层4。在其它实施方式中,直接将载流子提取层沉积到衬底中,而没有薄电介质层。可在一次或多次沉积之前清洁衬底。

在步骤311中,可执行衬底后表面的可选清洁步骤,例如,如图2和图4的实施方式中的步骤111和步骤211。

在步骤320中,通过与参考图2和图4所述的实施方式中的步骤120和步骤220相同的方法,将后钝化堆叠部5的后AlO

在步骤330中,通过与参考图2和图4所述的实施方式中的步骤130和步骤230相同的方法,将后钝化涂层5的后SiN

在步骤340中,将后接触部7沉积在钝化涂层5的后表面上,优选沉积在SiN

在该实施方式中,后接触部通常由丝网印刷和随后的通过尖峰退火火穿(fired-through)的Ag糊料组成,尖峰退火具有典型的700和1000℃之间的峰值温度。退火的温度峰值可被限制,以便增强氢化,并避免堆叠部16的脱氢,例如不超过750℃。

可替代地,接触开口可例如通过激光烧蚀而设置在后涂层中,且后接触部可例如通过PVD方法或通过丝网印刷而沉积,且例如由具有少量硅的铝组成。在那种情况下,代替火穿(fire-through)工艺,通常在比火穿更温和的温度(典型的退火温度在200-500℃的范围内,优选在200和450℃之间,更优选在200和400℃之间)下进行退火,这是形成低电阻接触部和促进氢化所需,例如在前面的实施方式中。

在步骤350中,根据参考图2和图4所述的实施方式中的步骤150和步骤250,去除牺牲AlO

在步骤360中,将顶部薄膜太阳能电池11沉积在暴露的且优选裸露的载流子提取层8上;根据参考图2和图4所述的实施方式中的步骤160和步骤260,Ag基前接触部12沉积在顶部电池上以完成该装置。

图7示出了根据本发明的实施方式的用于完成串联太阳能电池装置1的PERC底部电池2的剖视图。与图1的实施方式类似,这里的底部电池也包括硅基衬底3、载流子提取层8、后钝化后部堆叠部5、牺牲层6、后接触部7和薄电介质层4。在其它实施方式中,可不存在薄电介质层。

在该实施方式中,通常也如图5的实施方式一样,衬底3的第一导电类型和由载流子提取层8收集的载流子的第一导电类型可为相同的,并且这两个导电类型都是n型的,但是可选地,衬底可为p型的,和/或由载流子提取层8收集的载流子的导电类型可为p型的。

载流子提取层8是诸如图1至图6中的实施方式所描述的多晶硅层或变型。薄电介质层4插在衬底3与载流子提取层8之间。在一些实施方式中,可不存在薄电介质层4。与图1所示的实施方式中所描述的堆叠部16相同或相似的变化也是可能的。

另外,在该实施方式中,底部电池包括位于衬底3的后侧并与衬底3直接接触的后薄电介质层14。后薄电介质层14可选自但不限于包括隧道氧化物层、包含SiO

后多晶硅载流子提取层15的进一步变化包括、但不限于含氧杂质的多晶硅和/或含碳杂质的多晶硅,如以上参考图1所述。可替代地,后载流子提取层15可为非晶的、部分结晶的或多晶的、主要由硅组成的硅基层。在处理过程中,这种非晶层可在随后的退火过程中,可转变为后部分结晶载流子提取层或多晶载流子提取层。

后多晶硅载流子提取层15通常是p型掺杂的,并与后钝化堆叠部5的后AlO

后钝化堆叠部5由SiN

牺牲层6或第二AlO

串联太阳能电池装置1包括底部电池2,没有牺牲层AlO

图8示出了根据本发明的实施方式的制造图7的底部电池2和串联太阳能电池1的方法的流程图400。

在步骤405中,将后多晶硅载流子提取层15沉积到衬底的后表面上。在其之前可将薄电介质层14沉积到该后表面上。如果需要,形成层15之后,可例如通过单侧蚀刻去除前表面上的寄生沉积。

随后,在步骤410中,例如通过根据参考图2、图4和图6所述的实施方式的方法,将前载流子提取层堆叠部16沉积到衬底3的前表面上,其中在载流子提取层8的沉积之前,还在衬底上形成薄电介质层4,但是也可使用另一种方法来生成前载流子提取层堆叠部。在其它实施方式中,载流子提取层直接沉积在衬底上,而没有薄电介质层。可在一种或多种沉积之前清洁衬底。

在步骤411中,根据图2、图4和图6的实施方式的可选步骤111、211、311,执行从寄生前载流子提取层堆叠部沉积中可选地清洁衬底3的后表面。

在步骤420中,通过根据参考图2、图4、图6所描述的实施方式中的步骤120、220、320的方法,钝化后涂层5的后AlO

在步骤430中,将后钝化堆叠部5的后SiN

在步骤440中,将后接触部7沉积在钝化涂层5的后表面上,优选沉积在SiN

在步骤450中,通过根据参考图2、图4和图6所述的实施方式中的步骤150、步骤250、步骤350的方法,去除牺牲AlO

在步骤460中,将顶部薄膜太阳能电池11沉积在暴露的、且优选裸露的载流子提取层8或堆叠部16上;在参考图2、图4和图6所述的实施方式中,通过根据步骤160、步骤260、步骤360的方法,将Ag基前接触部12沉积到顶部电池上,以完成装置。

参考图7,可理解的是,可通过修改图7的实施方式来限定类似的实施方式,该实施方式具有在串联电池设计需要时(即,当顶部电池具有底部n型接触时)在前侧提取p型载流子(孔)的配置,以便在底部电池的前部而不是底部电池的后部形成p型载流子提取层(孔提取层),以及在底部电池的后部而不是底部电池的前部上形成n型载流子提取层(电子提取层)。

另外,在图7的实施方式中,n型衬底也可互换为p型衬底,同时在前表面仍具有n型载流子提取,而在后表面具有p型载流子提取。

应理解的是,在一些实施方式中,在后表面上生成电接触部可通过在比形成牺牲AlO

在前面对附图的描述中,已参考本发明的具体实施方式描述了本发明。然而,显然,在不脱离如所附权利要求中概括的本发明的范围的情况下,可对其进行各种修改和改变。

另外,在不脱离本发明的基本范围的情况下,可进行许多修改以使特定的情况或材料适应本发明的教导。因此,本发明不限于所公开的特定实施方式,而是本发明将包括落入所附权利要求的范围内的所有实施方式。

- PERC电池钝化膜开模图形、PERC太阳能电池以及PERC太阳能组件

- 具有牺牲多晶硅层的接触蚀刻停止层

- 具有牺牲层的PERC–联太阳能电池

- 一种PERC-铜锌锡硫叠层太阳能电池及其制备方法