一种数控机床的数据采集分析展示系统及方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及装备制造业技术领域,尤其涉及一种数控机床的数据采集分析展示系统及方法。

背景技术

目前我国装备制造业整体存在核心竞争力不强、产品生产低质低效、智能化程度低等问题。装备制造业属于离散制造业,具有生产多品种小批量零部件为主的特征,部分重点生产设备管控手段落后,管理效率低下、信息反馈不及时是导致产品生产低质低效问题的主因。随着智能化技术的不断更新与突破,应用数字化、智能化手段解决装备制造业面临的上述问题成为可能。我国大部分装备制造业正在寻求智能化手段进行企业智能化转型升级以提升产品质量及生产效率。

发明内容

本发明提供的一种数控机床的数据采集分析展示系统及方法,主要解决的技术问题是:实现车间设备网络化管控、设备运行状态实时监控,达到重点生产设备综合效能提高,车间设备管理水平提升的效果。

为解决上述技术问题,本发明提供一种数控机床的数据采集分析展示系统,包括数据采集模块、传感器模块、数据上传模块、网络连接系统、数据库系统、云计算平台与数字化车间管控云平台;

其中所述数据采集模块通过网线、串口、通讯协议,利用软件建立与数控机床通讯连接,用于采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;

所述传感器模块用于实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;

所述数据上传模块利用所述网络连接系统将所述数据采集模块与所述传感器模块采集到的数据信息发送给所述数据库系统和所述云计算平台;

所述数据库系统用于存储所述数据采集模块与所述传感器模块采集到的数据信息;

所述云计算平台用于根据所述数据采集模块与所述传感器模块采集到的数据信息进行数据分析处理,包括确定数控机床的设备状态,并存储于所述数据库系统,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;所述综合效率为所述设备运行效率、所述产能效率与所述产品合格率三者乘积;并将数据分析处理结果发送给数字化车间管控云平台进行可视化展示。

可选的,所述数据上传模块利用基于浏览器的软件编程工具node red,并使用node red内部的Opc ua模块接收所述数据采集模块的数据信息,再编写程序将数据转换为json(JavaScript Object Notation,JS对象简谱)格式,最后使用mqtt(Message QueuingTelemetry Transport,消息队列遥测传输协议)上传数据至所述云计算平台。

可选的,所述网络连接系统包括提供网络数据流量的sim(Subscriber IdentityModule,用户识别卡)卡,工业路由器,微型工控机,信号增强天线,通过组件间的连接实现数据采集,以及设备间的通讯。

可选的,所述传感器模块包括互感器、万用表以及红外传感器,以实时采集数据机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号。

本发明还提供一种基于如上任一项所述的数控机床的数据采集分析展示系统的数据采集分析展示方法,包括:

通过数据采集模块采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;

通过传感器模块实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;

将所述数据采集模块与所述传感器模块采集到的数据信息发送给数据库系统和云计算平台;

通过数据库系统存储所述数据采集模块与所述传感器模块采集到的数据信息;

通过云计算平台对所述数据采集模块与所述传感器模块采集到的数据信息进行数据分析处理,包括确定数控机床的设备状态,并存储于所述数据库系统,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;所述综合效率为所述设备运行效率、所述产能效率与所述产品合格率三者乘积;并将数据分析处理结果发送给数字化车间管控云平台进行可视化展示。

本发明的有益效果是:

根据本发明提供的一种数控机床的数据采集分析展示系统及方法,该系统包括数据采集模块、传感器模块、数据上传模块、网络连接系统、数据库系统、云计算平台与数字化车间管控云平台;其中所述数据采集模块通过网线、串口、通讯协议,利用软件建立与数控机床通讯连接,用于采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;所述传感器模块用于实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;所述数据上传模块利用所述网络连接系统将所述数据采集模块与所述传感器模块采集到的数据信息发送给所述数据库系统和所述云计算平台;所述数据库系统用于存储所述数据采集模块与所述传感器模块采集到的数据信息;所述云计算平台用于根据所述数据采集模块与所述传感器模块采集到的数据信息进行数据分析处理,包括确定数控机床的设备状态,并存储于所述数据库系统,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;所述综合效率为所述设备运行效率、所述产能效率与所述产品合格率三者乘积;并将数据分析处理结果发送给数字化车间管控云平台进行可视化展示。实现了车间设备网络化管控、设备运行状态实时监控、稼动率统计和预警等关键功能,达到重点生产设备综合效能提高,车间设备管理水平提升的效果。

附图说明

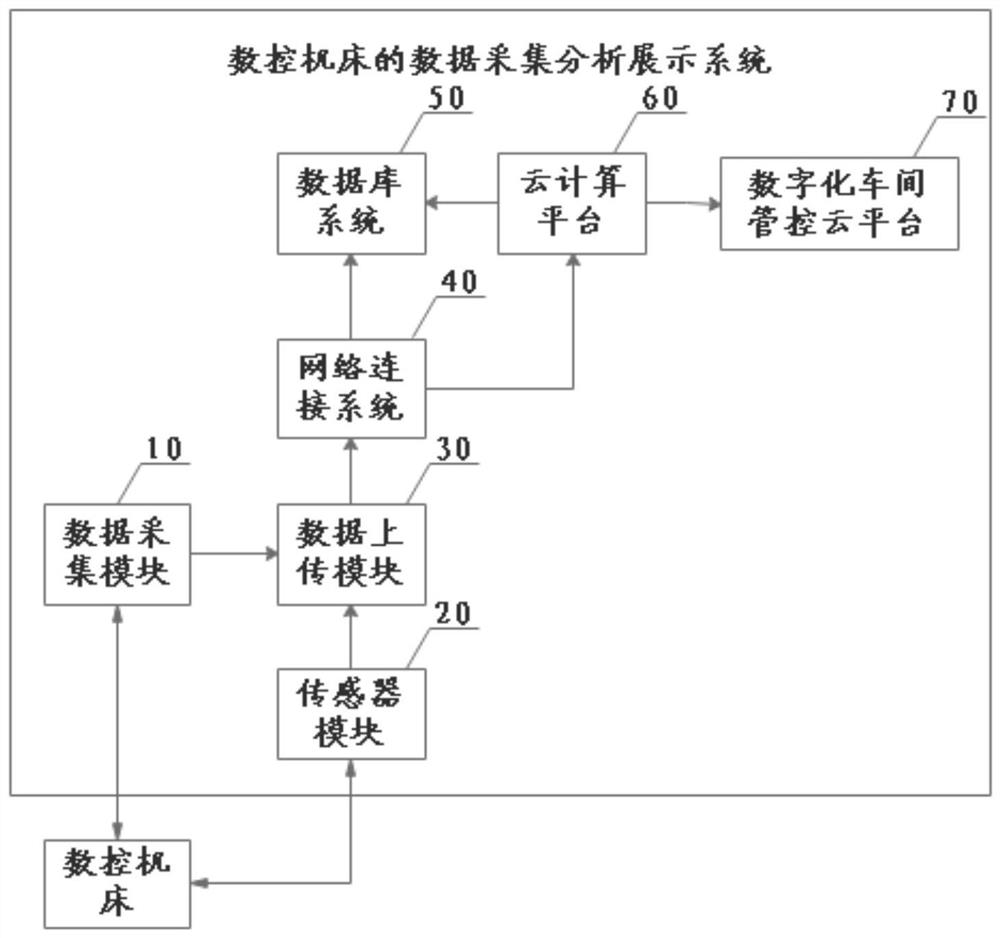

图1为本发明实施例一的数控机床的数据采集分析展示系统结构示意图;

图2为本发明实施例一的网络连接系统结构示意图;

图3为本发明实施例一的传感器模块结构示意图;

图4为本发明实施例二的数控机床的数据采集分析展示方法流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例一:

本实施例提供一种数控机床的数据采集分析展示系统,请参见图1-3,该系统包括数据采集模块10、传感器模块20、数据上传模块30、网络连接系统40、数据库系统50、云计算平台60与数字化车间管控云平台70;

其中数据采集模块10通过网线、串口、通讯协议,利用软件建立与数控机床通讯连接,用于采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;

传感器模块20用于实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;

数据上传模块30利用网络连接系统40将数据采集模块10与传感器模块20采集到的数据信息发送给数据库系统50和云计算平台60;

数据库系统50用于存储数据采集模块10与传感器模块20采集到的数据信息;

云计算平台60用于根据数据采集模块10与传感器模块20采集到的数据信息进行数据分析处理,包括确定数控机床的设备状态,并存储于数据库系统50,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;综合效率为设备运行效率、产能效率与产品合格率三者乘积;并将数据分析处理结果发送给数字化车间管控云平台70进行可视化展示。

数据上传模块30利用基于浏览器的软件编程工具node red,并使用node red内部的Opc ua模块接收数据采集模块10的数据信息,再编写程序将数据转换为json格式,最后使用mqtt上传数据至云计算平台60。

网络连接系统40包括提供网络数据流量的sim卡41,工业路由器42,微型工控机43,信号增强天线44,通过组件间的连接实现数据采集,以及设备间的通讯。

传感器模块20包括互感器21、万用表22以及红外传感器23,以实时采集数据机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号。

云计算平台60使用阿里云作为基础平台,接收数据上传模块30上传的数据后,进行数据分析处理,并将处理结果发送到数据库系统50进行时序存储和数字化车间管控云平台70进行可视化展示。

云计算平台60计算设备运行效率、产能效率、产品合格率以及综合效率的具体路程包括:

生产时间减去计划停机时间,如午休、下班等,得到负载运行时间。负载运行时间减去非计划停机时间,如故障停机等,得到净生产时间。净生产时间与负载运行时间的百分比就是设备运行效率。计算公式如下:

设备运行效率=净生产时间/负载运行时间*100%;

负载运行时间=生产时间–计划停机时间;

净生产时间=负载运行时间–非计划停机时间;

云计算平台60将设备状态定义为四种,分别是运行、计划停机、非计划停机和未定义。为适应现场设备运行的不同情况,采用事件触发机制进行设备状态的采集。用户可自定义触发设备状态变化的事件,并将触发事件与事件所触发的设备状态关联配置起来。每次事件触发数据采集模块10将事件代码上报云计算平台60,云计算平台60将事件记录到数据库系统50的时序数据库。这样在时序数据库中就形成了特定设备的时序事件序列。在计算某时段设备运行效率时,将该时段的时序事件序列查出,并转换成对应的设备运行状态,便可计算出。

例如,当机床程序中断、或进给中断、或转速为0、或负载为0的情况下,可以判定发生停机事件;具体根据预先设定的计划停机时间,判断是否该事件为计划停机,还是非计划停机。在处于午休时间(例如中午12:00-14:00)、或处于下班时间(例如当日20:00-次日08:00)时,判定为计划停机事件;在其余时间段停机,则判定属于非计划停机。

云计算平台60可采用产品计数的方式进行计算。用户先设定设备的理想产能,即理想状态下单位时间的产能数量。传感器模块20获取每一个产品的下线信号,例如在流水线最后一个工位上相应设置红外传感器23,用于监测下线产品,当某产品从工位下线时,通过红外可感知该产品下线。并上报云计算平台存入时序数据库。产能效率是在设备运行效率基础上计算的,所以计算某一时间段内的产能效率需要先获得该时间段内的净生产时间。也就是减去时间段内的计划停机时间和非计划停机时间。然后用净生产时间乘以理想产能,得到理想产量。从时序数据库统计出的时间段内的实际产量与理想产量的百分比就是产能效率。公式为:

产能效率=实际产量/理想产能*净生产时间*100%;

某一时间段内生产的合格产品数量与产品总数的百分比,就是该时间段的产品合格率。数据采集模块10通过与数控机床的检验平台建立通讯连接,当校验平台对生产的产品进行质量校验时,获取校验结果,将质检合格的产品上报云计算平台60,便可计算出合格率。

合格率=合格产品数量/产品总数*100%;

综上所述,特定时间段内设备的综合效率(OEE),等于该时间段的设备运行效率、产能效率、合格率三个百分比数的乘积。公式为:

综合效率=运行效率*产能效率*合格率*100%;

数据库系统50使用InfluxDB时序数据库,时序数据包含主体、时间点、测量值三个重要部分,数据包含机床运行状态以及机床产量及能耗情况,将时序数据从时间维度上孤立的观测值连成一条线,从而揭示机床的状态变化。

数字化车间管控云平台70为专为车间数字化管控开发的云管控系统,将云计算平台60分析处理结果接入本平台,进行可视化展示,并对数据展示效果进行编辑,对数控机床的状态、参数、基本信息等信息进行展示、监控以及告警等。

可选的,利用BP神经网络来预测机床所加工零件的合格概率,当大规模生产时,利用流水线将有缺陷风险的零件选出来,进行人工二次检测,利用大数据分析,确保零件的合格率,同时节约了人力成本。并且通过零件缺陷部位的录入,能顺应找到机床零件的缺陷,做到加工方案的模拟预生产、参数的预优化、生产结果的预估计、实现工序间的快速和多信息量传输。

本实施例提供的数控机床的数据采集分析展示系统,包括数据采集模块、传感器模块、数据上传模块、网络连接系统、数据库系统、云计算平台与数字化车间管控云平台;其中所述数据采集模块通过网线、串口、通讯协议,利用软件建立与数控机床通讯连接,用于采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;所述传感器模块用于实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;所述数据上传模块利用所述网络连接系统将所述数据采集模块与所述传感器模块采集到的数据信息发送给所述数据库系统和所述云计算平台;所述数据库系统用于存储所述数据采集模块与所述传感器模块采集到的数据信息;所述云计算平台用于根据所述数据采集模块与所述传感器模块采集到的数据信息进行数据分析处理,包括确定数控机床的设备状态,并存储于所述数据库系统,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;所述综合效率为所述设备运行效率、所述产能效率与所述产品合格率三者乘积;并将数据分析处理结果发送给数字化车间管控云平台进行可视化展示。实现了车间设备网络化管控、设备运行状态实时监控、稼动率统计和预警等关键功能,达到重点生产设备综合效能提高,车间设备管理水平提升的效果。

实施例二:

本实施例基于上述实施例提供的数控机床的数据采集分析展示系统,提供一种与之对应的用于数控机床的数据采集分析展示方法,请参见图4,该方法包括:

S401、通过数据采集模块采集数控机床运行状态数据、机床程序、进给、转速、负载以及针对各产品进行校验是否合格的校验结果信号;

S402、通过传感器模块实时采集数控机床在任意时刻的加工过程中的电流、电压、功率数字信号以及产品下线信号;

S403、将数据采集模块与传感器模块采集到的数据信息发送给数据库系统和云计算平台;

S404、通过数据库系统存储数据采集模块与传感器模块采集到的数据信息;

S405、通过云计算平台对数据采集模块与传感器模块采集到的数据信息进行数据分析处理;包括确定数控机床的设备状态,并存储于所述数据库系统,形成时序事件序列;其中设备状态包括运行、计划停机、非计划停机和未定义;以及计算数控机床的设备运行效率、产能效率、产品合格率以及综合效率;所综合效率为设备运行效率、产能效率与产品合格率三者乘积;

S406、将数据分析处理结果发送给数字化车间管控云平台进行可视化展示。

显然,本领域的技术人员应该明白,上述本发明的各模块或各步骤可以用通用的计算装置来实现,它们可以集中在单个的计算装置上,或者分布在多个计算装置所组成的网络上,可选地,它们可以用计算装置可执行的程序代码来实现,从而,可以将它们存储在计算机存储介质(ROM/RAM、磁碟、光盘)中由计算装置来执行,并且在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤,或者将它们分别制作成各个集成电路模块,或者将它们中的多个模块或步骤制作成单个集成电路模块来实现。所以,本发明不限制于任何特定的硬件和软件结合。

以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种数控机床的数据采集分析展示系统及方法

- 一种基于编码器数据采集的数控机床性能分析系统