一种拉链头模具

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及模具,尤其是涉及一种拉链头模具。

背景技术

在模具注塑过程中,模具型腔注满胶开始脱模的时候,依靠模具后模推板顶出顶针到预设位置,模具顶针把产品顶出来实现产品与模具的脱离,这样一个过程就是顶针在模具上的作用。

现有技术中,顶针位于型腔下方,为了防止熔融状态的原料漏出,顶针必须与模仁上的顶针孔紧密配合。导致模具长时间使用后,顶针孔磨损变大,使顶针孔漏料,影响模具的稳定性和使用寿命。并且熔融状态的原料与顶针接触,导致成型产品表面有顶针印。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种成型产品表面没有顶针印、顶针孔不会漏料的拉链头模具。

本发明的目的采用以下技术方案实现:

一种拉链头模具,包括前模仁、后模仁以及顶针,所述拉链头模具还包括第一模芯、第二模芯以及抽拉组件,所述第一模芯以及所述第二模芯安装于所述前模仁以及所述后模仁之间,所述第一模芯、所述第二模芯、所述前模仁以及所述后模仁共同形成型腔,所述第一模芯以及所述第二模芯分别安装于所述抽拉组件,所述顶针活动安装于所述后模仁并位于所述第一模芯以及所述第二模芯下方,所述抽拉组件带动所述第一模芯以及所述第二模芯反向运动,使所述第一模芯以及所述第二模芯抽离所述型腔中的成品,所述顶针将成品及料沟顶出。

进一步地,所述后模仁设有安装槽,所述第一模芯以及所述第二模芯安装于所述安装槽中。

进一步地,所述后模仁还设有通孔,所述通孔与所述安装槽连通,当所述第一模芯以及所述第二模芯抽离所述型腔中的成品时,所述顶针穿过所述通孔伸入所述安装槽中。

进一步地,所述安装槽的数量为多个,多个所述安装槽均匀间隔设置于所述后模仁。

进一步地,所述抽拉组件包括活动块,所述第一模芯的末端以及第二模芯的末端安装于所述活动块上。

进一步地,所述第一模芯的末端以及第二模芯的末端均呈T形,所述活动块上设有凸台,所述第一模芯的末端以及第二模芯的末端卡扣于所述凸台。

进一步地,所述抽拉组件还包括斜杆,所述斜杆安装于所述活动块,所述斜杆带动所述活动块移动。

进一步地,所述拉链头模具还包括后模框以及前模框,所述前模仁以及所述后模仁安装于所述后模框以及所述前模框之间,所述活动块滑动安装于所述后模框。

进一步地,所述拉链头模具还包括压块,所述压块安装于所述活动块并抵压所述第一模芯的末端以及第二模芯的末端,防止所述第一模芯以及所述第二模芯脱离所述活动块。

进一步地,所述拉链头模具还包括顶出组件,所述顶出组件包括安装板、推杆以及所述顶针,所述顶针固定安装于所述安装板,所述安装板滑动安装于所述后模框,所述推杆与所述安装板固定连接,所述推杆带动所述安装板以及所述顶针移动。

相比现有技术,本发明拉链头模具的第一模芯以及第二模芯安装于前模仁以及后模仁之间,第一模芯、第二模芯、前模仁以及后模仁共同形成型腔,第一模芯以及第二模芯分别安装于抽拉组件,顶针活动安装于后模仁并位于第一模芯以及第二模芯下方,抽拉组件带动第一模芯以及第二模芯反向运动,使第一模芯以及第二模芯抽离型腔中的成品,顶针将成品及料沟顶出,通过上述设计,由于顶针位于第一模芯以及第二模芯下方,并不与型腔直接接触,因此顶针与后模仁上的通孔无需紧密配合,长时间使用不会造成磨损;当产品成型,第一模芯以及第二模芯抽离后,顶针才抵触产品,将产品顶出,产品表面不会产生顶针印。

附图说明

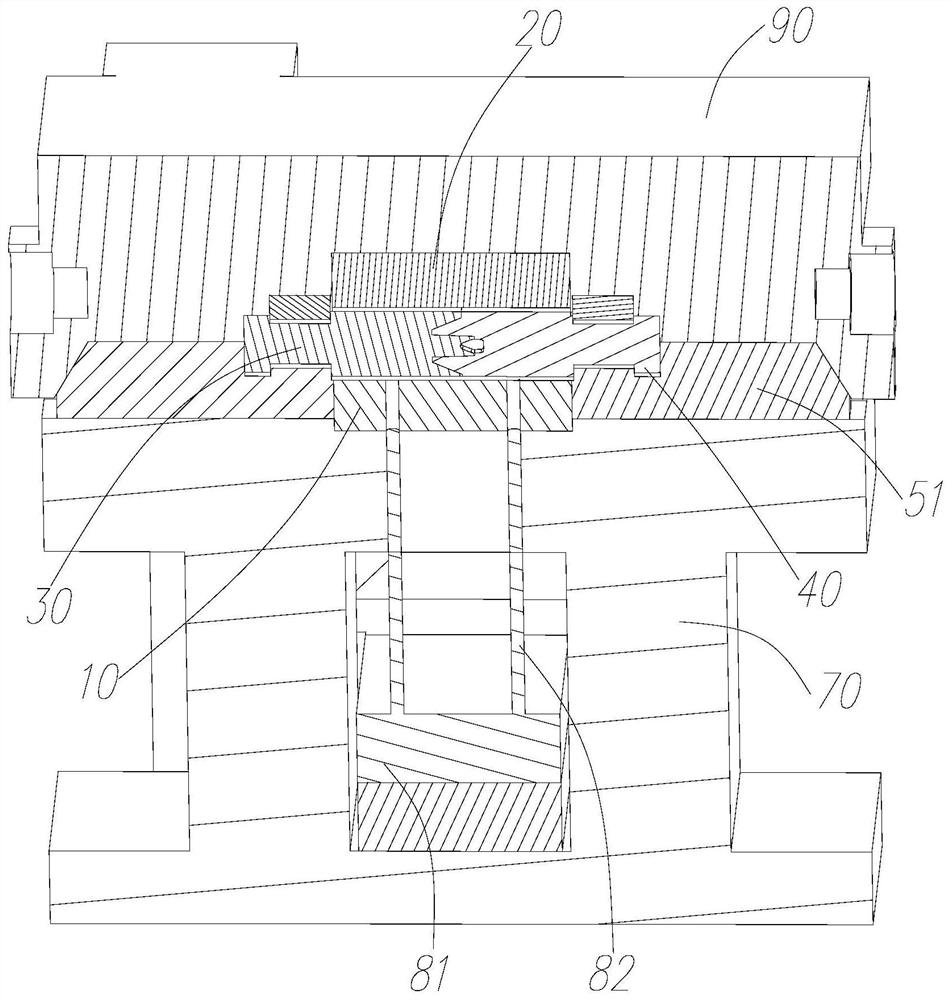

图1为本发明拉链头模具的立体图;

图2为图1的拉链头模具的内部结构立体图;

图3为图2的拉链头模具的后模仁的立体图;

图4为图1的拉链头模具的立体剖视图;

图5为图1的拉链头模具的开模示意图。

图中:10、后模仁;11、安装槽;12、通孔;20、前模仁;21、浇筑口;30、第一模芯;40、第二模芯;50、抽拉组件;51、活动块;52、斜杆;60、压块;70、后模框;80、顶出组件;81、安装板;82、顶针;83、推杆;90、前模框。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在另一中间组件,通过中间组件固定。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在另一中间组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在另一中间组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1至图5,本发明拉链头模具包括后模仁10、前模仁20、第一模芯30、第二模芯40、抽拉组件50、压块60、后模框70、顶出组件80、以及前模框90。

后模仁10设有安装槽11以及通孔12。每一安装槽11呈直线形。安装槽11的数量为多个,多个安装槽11均匀间隔分布于后模仁10。通孔12用于顶针82进出后模仁10。通孔12的数量为多个,通孔12与安装槽11连通。通孔12的直径大于顶针82的直径。

前模仁20设有浇筑口21。

第一模芯30呈直线形,第一模芯30一端用于形成产品的型腔,另一端用于安装在抽拉组件50上。在本实施例中,第一模芯30安装于抽拉组件50上的一端呈T形。

第二模芯40呈直线形,第二模芯40一端用于形成产品的型腔,另一端用于安装在抽拉组件50上。在本实施例中,第二模芯40安装于抽拉组件50上的一端呈T形。

抽拉组件50包括活动块51以及斜杆52。活动块51设有用于安装第一模芯30以及第二模芯40的凸台。斜杆52安装于活动块51,斜杆52的倾角为20°,斜杆52能够从后模框70以及前模框90中伸出,便于拉动活动块51。

顶出组件80包括安装板81、顶针82以及推杆83。顶针82固定安装于安装板81。推杆83与安装板81连接。

组装拉链头模具时,后模仁10安装于后模框70上,第一模芯30以及第二模芯40位于后模仁10的安装槽11中。活动块51安装于后模框70,并且第一模芯30端部与活动块51的凸台卡扣,第二模芯40端部与活动块51的凸台卡扣。压块60安装于活动块51并且抵压第一模芯30以及第二模芯40,防止第一模芯30以及第二模芯40与活动块51分离。此时第一模芯30以及第二模芯40分别位于后模仁10两端,斜杆52从后模框70伸出。前模仁20安装于后模仁10上,此时前模仁20、后模仁10、第一模芯30以及第二模芯40共同形成型腔,型腔与前模仁20的浇筑口21连通。前模框90安装于后模框70上。顶出组件80的安装板81以及顶针82位于后模框70中,此时顶针82位于第一模芯30以及第二模芯40下方。推杆83滑动安装于后模框70。

使用拉链头模具时,熔融的原料从浇筑口21流入型腔,注塑成型。当产品冷却后,开模,前模框90以及前模仁20移开,通过斜杆52带动活动块51,使第一模芯30以及第二模芯40朝相反方向移动,抽离至远离成品以及料沟的安装位置,顶出组件80的推杆83带动顶针82伸入通孔12以及安装槽11,将成品以及料沟一起顶出,完成出模。顶出组件80的推杆83带动顶针82回到初始位置,防止合模时顶针82与第一模芯30以及第二模芯40干涉。第一模芯30、第二模芯40、前模框90以及前模仁20合模,进行下一次注塑。

通过上述设计,由于顶针82位于第一模芯30以及第二模芯40下方,并不与型腔直接接触,因此顶针82与后模仁10上的通孔12无需紧密配合,长时间使用不会造成磨损;当产品成型,第一模芯30以及第二模芯40抽离后,顶针82才抵触产品,将产品顶出,产品表面不会产生顶针82的印子。

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

- 拉链头盖板压合模具及热塑定型模具

- 一种拉链头模具