一种稳定的储层改造液及其制备和使用方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及一种稳定的储层改造液及其制备和使用方法,属于石油天然气开采技术领域。

背景技术

以压裂酸化为代表的储层改造技术,是油气田开采过程中最重要的增产措施。在碳酸盐岩储层中,酸压改造技术能够通过酸岩反应溶蚀储层矿物形成导流通道,从而使油井与含油气的缝洞体空间实现高效的沟通,达到增加油气产量的目的。具体的反应原理为:盐酸与方解石(碳酸钙)和/或白云石(碳酸钙镁)反应生成可溶盐(氯化钙、氯化镁等)。然而,在实际施工中,由于盐酸酸性强,与碳酸盐岩矿物反应速度快,酸液在注入储层空间后,盐酸被迅速消耗而无法达到储层深部,从而限制了酸压作业的有效波及范围,从而影响了改造规模和措施后效果。控制酸岩反应速率的技术包括:1)将酸液稠化的方法,诸如使用稠化酸或交联酸等,通过增加液相粘度降低其中物质(H+)传质速率,降低酸岩反应速度;2)将酸液乳化的方法,通过油相或者其他有机相的物理阻隔,降低酸与储层矿物的接触几率,从而降低酸岩反应速度;3)使用酸类前底物(自生酸)代替直接使用盐酸,通过延迟酸的释放从而降低酸岩反应速度。我国碳酸盐岩储层普遍埋深大,储层温度高,造成酸液体系中分子热运动活跃,通过将酸液稠化或乳化的方式,降低酸岩反应速度的程度比较有限,难以获得较理想的作业效果。在众多的自生酸体系中,多聚甲醛和氯化铵为生酸底物的体系在高温/超高温碳酸盐岩储层改造中显示出较好的应用效果,该体系反应主要有三个反应步骤:1)多聚甲醛液相温度升高,溶解度增加,体系由悬浮分散体系转变为溶液态;2)多聚甲醛受热分解为甲醛;3)甲醛与氯化铵反应生成盐酸和乌洛托品;具体反应方程式如下:

(CH2O)n → nCH2O

6CH2O + 4NH4Cl → (CH2)6N4 +4HCl+ 6H2O

上述反应的 1),2)的发生受控于温度,是反应的限速步骤,而 3)的反应速度取决于 1),2)步反应生成的甲醛,因此,在高温/超高温储层中,该体系可获得理想的缓速效果,并系统性解决高温缓蚀,铁离子稳定等技术难点。现有技术多采用使用预混的多聚甲醛与氯化铵水溶液或固体多聚甲醛与氯化铵现场混合的方式。预混的多聚甲醛与氯化铵水溶液存在溶解度低、易沉淀和提前反应释放,造成整体产酸量不高问题;现场混制,由于多聚甲醛与氯化铵在水中溶解度不同,未经处理的原料极易造成混合不均,同时由于氯化铵溶解放热,极易提前产酸,工艺控制难度大。

发明内容

为解决上述技术问题,本发明提供了一种稳定的储层改造液及其制备和使用方法通过加入悬浮助剂混合成自生酸悬浮物,能有效解决储层改造液自生酸原料稳定性差,原有自生酸原料易沉淀、提前释酸和现场配置搅拌均化效果不佳的影响,有效提高产酸率和油气田产率。

本发明还公开了一种稳定的便于运输、储藏和使用的储层改造液的制备方法,包含以下步骤:

(1)将多聚甲醛在一定容器内粉碎制得5-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得5-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为1-1000:1;

(4)定量称取(1)或(2)步骤中产物,制得自生酸悬浮物;所述自生酸悬浮物包含油相和水相;所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%;

(5)在使用现场混砂车中按照以下比例加入相应原料混合成所述储层改造液,20%-60%的水、0.1%-1%的稠化剂、0.02%-0.1%的破胶剂、0.30%-0.50%的复合添加剂一、0-1%的交联剂、0-80%的所述自生酸悬浮物和0-0.5%的复合添加剂二;所述自生酸悬浮物溶解温度控制在60-90℃。

优选的,所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为0.33-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1:1-3000。

优选的,所述悬浮助剂包括如下物质中的至少一种:

反相聚合聚丙烯酰胺乳液、植物胶制备的油基悬浮液、植物胶衍生物制备的油基悬浮液、黄原胶制备的油基悬浮液、韦伦胶制备的油基悬浮液、黄原胶衍生物制备的油基悬浮液、韦伦胶衍生物制备的油基悬浮液。

优选的,所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;和/或,所述复合添加剂二包括缓蚀剂和铁离子稳定剂。

优选的,所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

优选的,在所述储层改造液混合过程中,用比例泵添加所述复合添加剂一和所述复合添加剂二中各项原料。

优选的,本文还公开了一种便于运输储藏和使用的储层改造液的使用方法,将所述储层改造液加压后泵入目标井。

优选的,本文还公开了一种稳定的储层改造液的使用方法,用压裂泵车将所述储层改造液加压和泵入目标井。

优选的,本文还公开了一种自生酸悬浮物,所述自生酸悬浮物包含,多聚甲醛、氯化铵和悬浮助剂;所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为0.33-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1:1-3000。

优选的,所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%。

优选的,本发明还公开了一种稳定的储层改造液,包括20%-60%的水、0.1%-1%的稠化剂、0.02%-0.1%的破胶剂、0.30%-0.50%的复合添加剂一、0-1%的交联剂、0-80%的所述自生酸悬浮物和0-0.5%的复合添加剂二;所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;所述复合添加剂二包括缓蚀剂和铁离子稳定剂;所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

本发明的有益效果在于:通过采用稳定的自生酸悬浮物体系,该体系可获得理想的温度可控速缓释酸效果,解决了现有技术中有效成分溶解度低、提前释酸,混料不均,工艺控制难度大,整体产酸量不高问题;同时固体化原料体积小、易定量控制现配现用,便于运输和现场使用;同时加入乳液稠化剂、有机金属交联剂等进一步降低高温下酸的释放速率;能充分利用现场压裂设备,实现稳定的储层改造液体系施工;降阻性能明显,地面压力较低,具有良好的增产效果。

附图说明

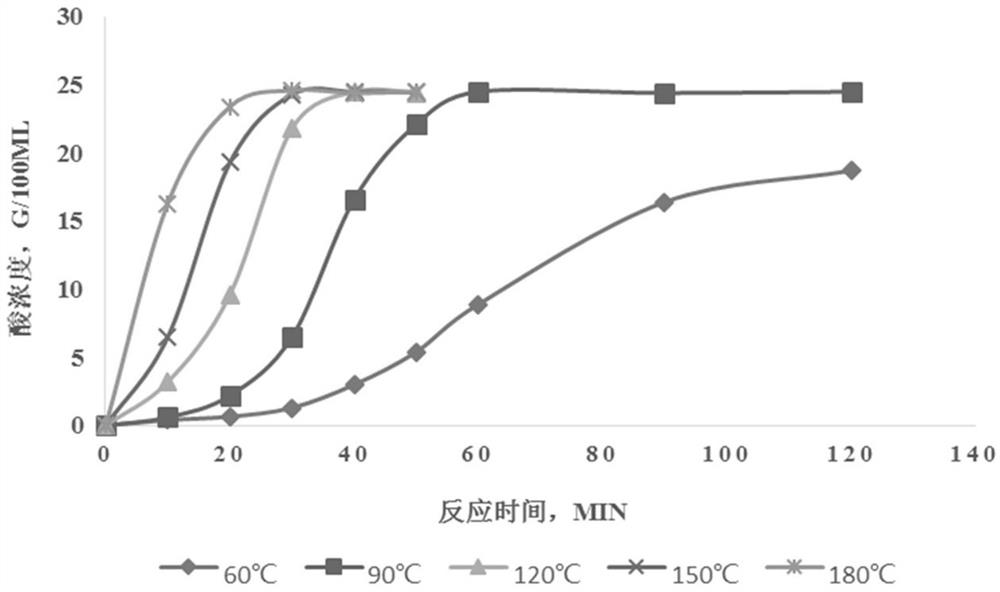

图1是本发明储层改造液在多种温度下的酸浓度和产酸速率对比图。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

本发明方案的一种最简单制备和使用方式为,使用混砂车液添(转子泵)吸取悬浮助剂,并通过混砂车液添或现场自备比例泵根据实际情况添加缓蚀剂、铁离子稳定剂、黏土稳定剂、破乳剂、助排剂等添加剂,通过混砂车干添添加破胶剂,使用混砂车输砂器(绞龙)输送自生酸组合物,上述物质经由混砂车混合罐射流均质后,排出进入压裂泵车,经加压后泵入目标井。

本发明的公开一种稳定的储层改造液作为产品制造销售时,则可在厂区将多聚甲醛、氯化铵和悬浮助剂以无水混合并均匀搅拌制成自生酸悬浮物,以自生酸悬浮物在现场加水使用,使用方便快捷。

本发明提供的一种固体自生酸,所述自生酸悬浮物包含,多聚甲醛、氯化铵和悬浮助剂;所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:3-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1-50质量份悬浮助剂、50-3000质量份所述混合组分一。

优选的,所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%。

本发明还公开了一种稳定的便于运输、储藏和使用的储层改造液的制备方法,包含以下步骤:

(1)将多聚甲醛在一定容器内粉碎制得5-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得5-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为1:1至1000:1;

(4)定量称取(1)或(2)步骤中产物,制得自生酸悬浮物;所述自生酸悬浮物包含油相和水相;所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%;

(5)在使用现场混砂车中按照以下比例加入相应原料混合成所述储层改造液,20%-60%的水、0.1%-1%的稠化剂、0.02%-0.1%的破胶剂、0.30%-0.50%的复合添加剂一、0-1%的交联剂、0-80%的所述自生酸悬浮物和0-0.5%的复合添加剂二;所述自生酸悬浮物溶解温度控制在60-90℃。

优选的,所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:3-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1-50质量份悬浮助剂、50-3000质量份所述混合组分一。

优选的,所述悬浮助剂包括如下物质中的至少一种:

反相聚合聚丙烯酰胺乳液、植物胶制备的油基悬浮液、植物胶衍生物制备的油基悬浮液、黄原胶制备的油基悬浮液、韦伦胶制备的油基悬浮液、黄原胶衍生物制备的油基悬浮液、韦伦胶衍生物制备的油基悬浮液。

优选的,所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;和/或,所述复合添加剂二包括缓蚀剂和铁离子稳定剂。

优选的,所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

优选的,在所述储层改造液混合过程中,用比例泵添加所述复合添加剂一和所述复合添加剂二中各项原料。

本发明还公开了一种便于运输储藏和使用的储层改造液的使用方法,将所述储层改造液加压后泵入目标井。

本发明还公开了一种稳定的储层改造液,包括20%-60%的水、0.1%-1%的稠化剂、0.02%-0.1%的破胶剂、0.30%-0.50%的复合添加剂一、0-1%的交联剂、0-80%的所述自生酸悬浮物和0-0.5%的复合添加剂二;所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;所述复合添加剂二包括缓蚀剂和铁离子稳定剂;所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

为了更好地验证固体自生酸悬浮物在不同温度下,产酸速率和产酸浓度,如图1所示在60-90℃之间同时具有最高的产酸浓度和较慢的产酸速率,因而,固体自生酸溶解温度应控制在80-90℃。

为了更好地验证储层改造液在实际使用温度下稳定性,本发明还引入一种模拟储层改造液在实际使用过程中产酸速率和产酸量的方法:

通过实验明确获得自生酸悬浮物在现场加水使用的较优条件,兼顾悬浮性和流动性的自生酸乳液。固体自生酸悬浮物,温控溶解(80-90℃溶解),在吴茵搅拌器中添加配液水200ml,调节转速至3000rpm,按照如下表1的比例依次加入悬浮助剂、自生酸悬浮物、缓蚀剂、铁离子稳定剂、黏土稳定剂、破乳剂、助排剂和破胶剂,保持搅拌 3min 至体系均匀,倾倒入厚壁耐压瓶中,观察外观和流动性,同时静置 30min 观察其悬浮情况,其后,将装入厚壁耐压瓶的实施例置于恒温箱中,120℃保温6小时,冷却至室温,通过标准NaOH溶液中和滴定法测定其中酸浓度。

表1 实验例配比表

对上述实验例进行对比,可以得到如下表2的结果:

表2 结果对比表

由此,通过调整悬浮助剂加量,可获得兼顾悬浮性和流动性的自生酸乳液,且通过调整自生酸组合物的物质组成比例,能够获得较高的盐酸收率。

实施例1

在已公开方案基础上,本发明提供的一种固体自生酸,所述自生酸悬浮物包含,多聚甲醛、氯化铵和悬浮助剂;所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:3-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1-50质量份悬浮助剂、50-3000质量份所述混合组分一。

优选的,所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%。

本发明还公开了一种稳定的储层改造液的制备方法,包含以下步骤:

(1)将多聚甲醛在一定容器内粉碎制得50-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得50-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为1:1至1000:1;

(4)定量称取(1)或(2)步骤中产物,制得自生酸悬浮物;所述自生酸悬浮物包含油相和水相;所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%;

(5)在使用现场混砂车中按照以下比例加入相应原料混合成所述储层改造液,60%的水、1%的稠化剂、0.1%的破胶剂、0.50%的复合添加剂一、1%的交联剂、35%的所述自生酸悬浮物和0.5%的复合添加剂二。

优选的,所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,50质量份悬浮助剂、2500质量份所述混合组分一。

优选的,所述悬浮助剂包括如下物质中的至少一种:

反相聚合聚丙烯酰胺乳液、植物胶制备的油基悬浮液、植物胶衍生物制备的油基悬浮液、黄原胶制备的油基悬浮液、韦伦胶制备的油基悬浮液、黄原胶衍生物制备的油基悬浮液、韦伦胶衍生物制备的油基悬浮液。

优选的,所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;和/或,所述复合添加剂二包括缓蚀剂和铁离子稳定剂。

优选的,所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

优选的,在所述储层改造液混合过程中,用比例泵添加所述复合添加剂一和所述复合添加剂二中各项原料。

本发明还公开了一种便于运输储藏和使用的储层改造液的使用方法,将所述储层改造液加压后泵入目标井。

在一些可选的实施例,通过采用稳定的自生酸悬浮物体系,该体系可获得理想的温度可控速缓释酸效果,解决了现有技术中有效成分溶解度低、提前释酸,混料不均,工艺控制难度大,整体产酸量不高问题;同时固体化原料体积小、易定量控制现配现用,便于运输和现场使用;同时加入乳液稠化剂、有机金属交联剂等进一步降低高温下酸的释放速率;能充分利用现场压裂设备,实现稳定的储层改造液体系施工;降阻性能明显,地面压力较低,具有良好的增产效果。可大幅降低包装和运输的成本,除自生酸原料外,现场仅需备水即可开展施工作业;能充分利用现场压裂设备,实现稳定的储层改造液体系施工。

实施例2

在已公开方案基础上,本发明提供的一种稳定的储层改造液,包括自生酸组合物,所述自生酸组合物为多聚甲醛和氯化铵的混合物,该混合物与悬浮助剂均匀混合成自生酸悬浮物。

在已公开方案基础上,本发明提供的一种固体自生酸,所述自生酸悬浮物包含,多聚甲醛、氯化铵和悬浮助剂;所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:3并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,50质量份悬浮助剂、2000质量份所述混合组分一。

优选的,所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液。

本发明还公开了一种稳定的便于运输、储藏和使用的储层改造液的制备方法,包含以下步骤:

(1)将多聚甲醛在一定容器内粉碎制得100-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得100-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为500:1;

(4)定量称取(1)或(2)步骤中产物,制得自生酸悬浮物;所述自生酸悬浮物包含油相和水相;所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;

(5)在使用现场混砂车中按照以下比例加入相应原料混合成所述储层改造液,60%的水、1%的稠化剂、0.1%的破胶剂、0.50%的复合添加剂一、1%的交联剂、35%的所述自生酸悬浮物和0.5%的复合添加剂二。

优选的,所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,50质量份悬浮助剂、2500质量份所述混合组分一。

优选的,所述悬浮助剂包括如下物质中的至少一种:

反相聚合聚丙烯酰胺乳液、植物胶制备的油基悬浮液、植物胶衍生物制备的油基悬浮液、黄原胶制备的油基悬浮液、韦伦胶制备的油基悬浮液、黄原胶衍生物制备的油基悬浮液、韦伦胶衍生物制备的油基悬浮液。

优选的,所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;所述复合添加剂二包括缓蚀剂和铁离子稳定剂。

优选的,所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

优选的,在所述储层改造液混合过程中,用比例泵添加所述复合添加剂一和所述复合添加剂二中各项原料。

为了更好地验证自生酸悬浮物稳定性,本发明还公开了一种含挥发氯固体物质稳定性检测方法:

A.取得100g使用已公开方法制得自生酸悬浮物作为样品A,包含三个平行试样A1-A3;

B.取得100g使用已公开方法制得普通自生酸悬浮物/混合物作为样品B,B不包含悬浮助剂,加入等量水替代,其余与A制备方法相同,包含三个平行试样B1-B3;

C.将样品A1-A3和B1-B3同时置于恒温箱中,90℃保温,依次在恒温箱中,120℃保温1d、5d、10d、15d、20d、25d和30d进行采样处理,采样前对各样品分别进行缓慢均匀的二次混合处理,避免沉淀和分层对测试结果的影响;

D.将采得样品使用标准硝酸银溶液进行滴定,确定混合物中残余氯离子浓度。

测量结果如表3所示,A样所示自生酸悬浮物30d残余氯≥90%;B样所示自生酸混合物30d残余氯低于40%;证明自生酸悬浮物具有优良的储存稳定性,并在较低温度下例如90℃,具有良好的缓释酸作用,原因是因为悬浮助剂在多聚甲醛表面形成一层隔绝酸性物质保护膜。

表3 恒温保温试验残氯值

为了更好地表征自生酸悬浮物参数,本发明还引入一种悬浮物静置沉淀检测方法:取使用已公开方法制备的自生酸悬浮物混合均匀后,置于1000ml量筒,记录固液分离界面下降至800ml液面时所需时间,具体试验过程:

A.取得100g使用已公开方法制得自生酸悬浮物作为样品A,包含三个平行试样A1-A3;

B.取得100g使用已公开方法制得普通自生酸悬浮物/混合物作为样品B,B不包含悬浮助剂,采用等量水替代,其余与A制备方法相同,包含三个平行试样B1-B3;

C.将样品A1-A3和B1-B3同时置于1000ml量筒,记录固液分离界面下降至800ml液面时所需时间。

试验结果如表4所示,经测量自生酸悬浮物出现总体积20%的静置液体时间T20均满足≥30min,这说明自生酸悬浮物较未加悬浮助剂的普通自生酸悬浮物/混合物具有更好的抗沉淀性能。

表4自生酸悬浮物静置沉淀测试

在一些可选的实施例,通过采用稳定的自生酸悬浮物体系,该体系可获得理想的温度可控速缓释酸效果,解决了现有技术中有效成分溶解度低、提前释酸,混料不均,工艺控制难度大,整体产酸量不高问题;同时固体化原料体积小、易定量控制现配现用,便于运输和现场使用;同时加入乳液稠化剂、有机金属交联剂等进一步降低高温下酸的释放速率;能充分利用现场压裂设备,实现稳定的储层改造液体系施工;降阻性能明显,地面压力较低,具有良好的增产效果。可大幅降低包装和运输的成本,除自生酸原料外,现场仅需备水即可开展施工作业;能充分利用现场压裂设备,实现稳定的储层改造液体系施工。

实施例3

在已公开方案基础上,本发明提供的一种稳定的储层改造液,本发明的公开一种稳定的储层改造液作为产品制造销售时,则可在厂区将多聚甲醛、氯化铵和悬浮助剂以无水混合并均匀搅拌制成自生酸悬浮物,以自生酸悬浮物在现场加水使用,使用方便快捷。

本发明提供的一种固体自生酸,所述自生酸悬浮物包含,多聚甲醛、氯化铵和悬浮助剂;所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:3-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,10-50质量份悬浮助剂、50-3000质量份所述混合组分一。

优选的,所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%。

本发明还公开了一种稳定的便于运输、储藏和使用的储层改造液的制备方法,包含以下步骤:

(1)将多聚甲醛在一定容器内粉碎制得50-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得50-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-20℃至0℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为1:1至500:1;

(4)定量称取(1)或(2)步骤中产物,制得自生酸悬浮物;所述自生酸悬浮物包含油相和水相;所述油相包含所述悬浮助剂包覆的所述多聚甲醛;所述水相包含氯化铵溶液;所述自生酸悬浮物出现总体积20%的静置液体时间T20≥30min;所述自生酸悬浮物30d残余氯≥90%;

(5)在使用现场混砂车中按照以下比例加入相应原料混合成所述储层改造液,30%-60%的水、0.1%的稠化剂、0.02%的破胶剂、0.30%的复合添加剂一、0.1%的交联剂、30-80%的所述自生酸悬浮物和0.2%的复合添加剂二。

优选的,所述多聚甲醛、氯化铵和悬浮助剂均以固相混合;所述自生酸悬浮物中,多聚甲醛和氯化铵的质量比为1:1-3:1并构成混合组分一;所述悬浮助剂和所述混合组分一质量比例为,1-20质量份悬浮助剂、50-1000质量份所述混合组分一。

优选的,所述悬浮助剂包括如下物质中的至少一种:

反相聚合聚丙烯酰胺乳液、植物胶制备的油基悬浮液、植物胶衍生物制备的油基悬浮液、黄原胶制备的油基悬浮液、韦伦胶制备的油基悬浮液、黄原胶衍生物制备的油基悬浮液、韦伦胶衍生物制备的油基悬浮液。

优选的,所述复合添加剂一包括粘土稳定剂、助排剂和破乳剂;和/或,所述复合添加剂二包括缓蚀剂和铁离子稳定剂。

优选的,所述稠化剂为乳液稠化剂;所述破胶剂为胶囊破胶剂;所述交联剂为有机金属交联剂。

优选的,在所述储层改造液混合过程中,用比例泵添加所述复合添加剂一和所述复合添加剂二中各项原料。

本发明还公开了一种便于运输储藏和使用的储层改造液的使用方法,将所述储层改造液加压后泵入目标井。

在一些可选的实施例,通过采用稳定的自生酸悬浮物体系,该体系可获得理想的温度可控速缓释酸效果,解决了现有技术中有效成分溶解度低、提前释酸,混料不均,工艺控制难度大,整体产酸量不高问题;同时固体化原料体积小、易定量控制现配现用,便于运输和现场使用;同时加入乳液稠化剂、有机金属交联剂等进一步降低高温下酸的释放速率;能充分利用现场压裂设备,实现稳定的储层改造液体系施工;降阻性能明显,地面压力较低,具有良好的增产效果。可大幅降低包装和运输的成本,除自生酸原料外,现场仅需备水即可开展施工作业;能充分利用现场压裂设备,实现稳定的储层改造液体系施工。

实施例4

在已公开方案基础上,本发明优选地提供一种稳定的储层改造液的制造方法:将多聚甲醛、氯化铵和悬浮助剂以无水混合并均匀搅拌,制成所述的稳定的储层改造液。

(1)将多聚甲醛在一定容器内粉碎制得100-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-10℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(2)将氯化铵在一定容器内粉碎制得150-200目颗粒或粉末;所述粉碎方法包括常温粉碎、低温粉碎;所述低温粉碎室温温度-10℃;所述粉碎容器包括敞开容器和密封容器;所述容器气体氛围包括空气、氮气、二氧化碳及氩气;

(3)所述多聚甲醛或氯化铵中任一种粉碎时加入定量称取悬浮助剂;所述多聚甲醛或氯化铵和所述悬浮助剂质量比为1000:1;

(4)定量称取(1)或(2)步骤中产物,分别包装。

在上述公开方案基础上,提供一种稳定的储层改造液,对新疆某井酸压现场实施,配比如下:

滑溜水配方(清水配液): 0.5%油基黄原胶悬浮液+ 0.5%粘土稳定剂+0.3%破乳剂+0.3%助排剂;

高粘胶液配方(清水配液):1.5%油基黄原胶悬浮液+ 0.5%粘土稳定剂+0.3%破乳剂+0.3%助排剂;

自生酸(低粘)配方(清水配液):0.6%油基黄原胶悬浮液+80%自生酸组合物(多聚甲醛:氯化铵=1.15:1)+0.5%高温缓蚀剂+0.5%铁离子稳定剂+0.5%粘土稳定剂+0.3%破乳剂+0.3%助排剂+0.01%胶囊破胶剂;

自生酸(高粘)配方(清水配液):1.5%油基黄原胶悬浮液+80%自生酸组合物(多聚甲醛:氯化铵=1.15:1)+ 0.5%高温缓蚀剂+0.5%铁离子稳定剂+0.5%粘土稳定剂+0.3%破乳剂+0.3%助排剂+0.03%胶囊破胶剂。

按照如下表5所示工序现场实施。

表5实施例1现场实施工序表

经实践证明,上述方案实现了全程免预混配的压裂液和酸液进行酸液施工作业,在不同类型的压裂液和酸液间灵活切换,现场仅准备配液清水和添加剂:通过混砂车液添(转子泵)吸取油基黄原胶悬浮液,并通过混砂车液添(转子泵)添加缓蚀剂、铁离子稳定剂、黏土稳定剂、破乳剂、助排剂等添加剂(预混合),通过混砂车干添添加胶囊破胶剂,使用混砂车输砂器(绞龙)输送自生酸组合物。

现场施工压力平稳,与交联压裂液与交联酸相比,降阻性能明显,地面压力始终低于 110MPa,压后 5mm 油嘴生产,油压 43.79MPa,日产油 179.2 吨/天,日产气 104677m3/天,取得了良好的增产效果。

- 一种稳定的储层改造液及其制备和使用方法

- 一种用于致密储层改造的纤维活性水压裂液及其使用方法