一种TPU效果改色车衣及制备工艺

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于汽车车衣技术领域,尤其涉及一种TPU效果改色车衣及制备工艺。

背景技术

目前,随着汽车、家具等高端设备进入到千家万户,充斥着各行各业,尤其是汽车已成为大多数普通家庭的基本设备,俗话说:爱美之心,人皆有之,无论汽车被使用多久,消费者都希望看上去是干干净净,所以消费者一般都会定期给汽车做养护但是传统的打蜡、封釉乃至高端的镀膜、镀晶在应对汽车刮蹭的时候都显得力不从心,车漆该掉的还是会掉,这对消费者而言是无法接受的,正因此,车衣开始出现。

目前市场上的车衣为PVC与TPU材质,PVC最大优点就是硬度很高,贴在汽车表面能够依靠坚硬的物理性质保护漆面,但这一类产品的弊端也是显而易见的。它们的使用寿命很短,往往只有1年左右,而且随着时间的推移,长期暴露在外的车衣会随着长时间的曝晒而逐渐分解,此时它们就会发黄开裂,有时还会发出异味,这让很多人都难以接受,所以高端车衣产品以TPU材质为主,杜绝此情况的产生。

但是现代TPU车衣是一种透明的保护膜,它贴在汽车漆面上只能提高车身亮度的30%,贴合只会提高车身的亮度,而不能个性化定制和增加改色效果。

对于汽车车衣一般采取覆盖一层保护膜的方式,主要的保护膜TPU透明基材保护膜,其缺陷限制了推广与应用,概括为以下几点:

目前生产的汽车车衣为隐形车衣,不能提供改色效果,无法更好满足客户的个性化与私人化定制,对汽车外观无明显增色;

目前所使用的TPU耐黄变性能差,硬度强度低,抗老化性能差;

目前TPU基材保护膜使用大多为亚克力胶,粘合作用差,车漆表面易有残留。

因此,本领域的技术开发工作着重于一种对汽车原漆保护效果更优良、满足客户的个性化定制,具有多种改色效果的TPU车衣及制备工艺。

发明内容

鉴于现有技术的上述缺陷,本发明所要解决的技术问题是汽车表面漆保护膜耐用性差、满足客户的个性化与私人化定制以及使用中胶残留问题。

为实现上述目的,本发明提供了一种TPU效果改色车衣,所述TPU效果改色车衣包括防护层、多层效果改色层、TPU透明基层、粘合层,所述防护层、多层效果改色层、TPU透明基层、粘合层从上到下依次设置,所述防护层包括离型防护层与多功能防护层,TPU透明基层至少其中一面设有一层多层效果改色层,粘合层包括胶水层和防粘层。

进一步地,所述离型防护层与防粘层由无规共聚PET制成,多功能防护层由聚丙烯脂体系制成,多层效果改色层由PU油墨体系制成,基材层由聚醚-聚酯共聚物或热塑性脂肪族聚氨酯弹性体体系制成,胶水层由聚丙烯酸酯体系制成压敏胶粘合剂。

进一步地,所述多功能防护层由聚丙烯脂体系制成,其组分为:二甲基类辛基丙烯酸类30~50份、二官能团聚氨酯丙烯酸共聚物成膜助剂40~60份、甲基异丁基酮20~30份、乙酸丁酯20~30份以及附着力促进剂0.4~0.6份。

进一步地,多层效果改色层由PU油墨体系制成,其组分为:固体树脂50~60份、二甲基甲酰胺30~60份、甲基乙基酮5~40份、固体颜料1~40份、功能材料粉末0.5~10份、润湿促进剂0.5-5份。

进一步地,所述固体树脂为60~90A聚醚-聚酯共聚物、聚酯型脂肪族TPU、聚醚型脂肪族TPU中的一种或多种。

进一步地,所述功能材料粉末能为珠光粉、荧光粉、夜光粉、温变粉、光变粉、反光粉、消光粉、闪银粉、银浆、变色粉、镭射粉、等一种或多种混合。

进一步地,所述TPU基材层由聚醚-聚酯共聚物或热塑性脂肪族聚氨酯弹性体体系制成,其组分为:硬度80~95A的聚醚-聚酯共聚物或硬度为85~95A的热塑性脂肪族聚氨酯弹性体80~90份、爽滑剂1~7份、透母粒0.5~2份。

进一步地,所述胶水层由聚丙烯酸酯体系制成压敏胶粘合剂,其组分为:聚丙烯酸酯类30~40份,甲苯25份,乙酸乙酯30~40份以及适量的低聚硅烷偶联剂0.5份。

进一步地,所述离型防护层厚度为0.025-0.08mm,多功能防护层厚度为0.01-0.05mm,多层效果改色层厚度为0.015-0.08mm,TPU透明基层厚度为0.05-0.3mm,胶水层厚度为0.01-0.05mm,防粘层厚度为0.05-0.3mm。

优选地,离型防护层厚度为0.05mm,多功能防护层厚度为0.01mm,多层效果改色层厚度为0.025mm,TPU透明基层厚度为0.12mm,胶水层厚度为0.02mm,防粘层厚度为0.1mm。

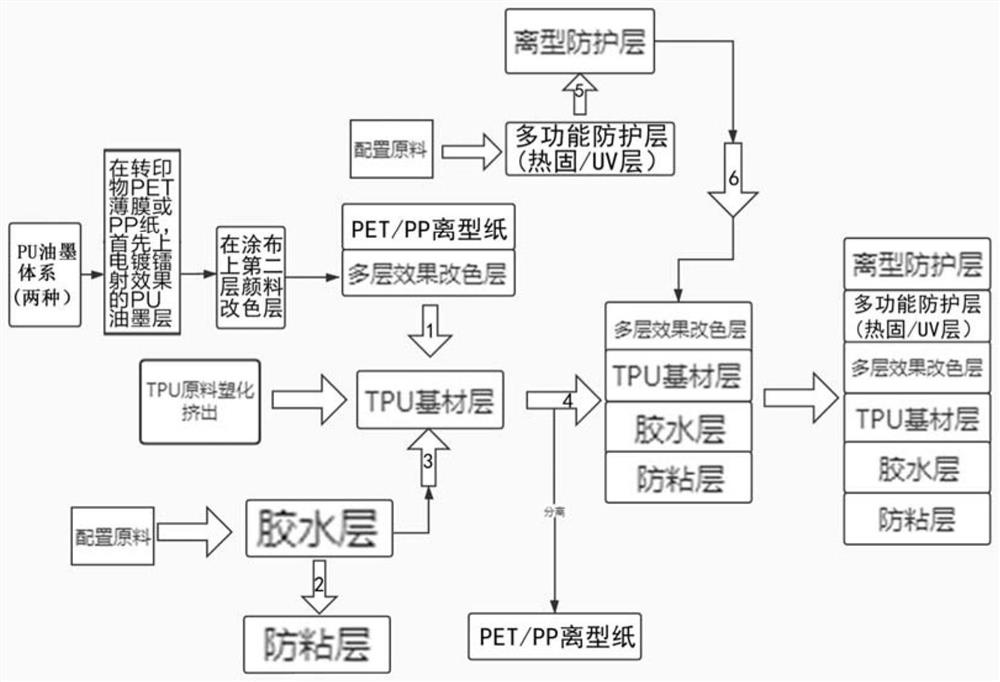

根据上述的TPU效果改色车衣,本发明提供了相关的制备工艺,包括一下步骤:

步骤1:形成TPU基材层:按照配方配置材料,随后将全部材料在温度160-200℃的条件下熔融挤出压延成型成0.12mm的TPU基材基材层。

步骤2:形成上或下的多层效果改色层:按照配方配置原料,反应釜混合均匀制备多层效果改色层涂覆以PET薄膜与PP纸作为转移。

步骤3:膜转移:将承载多层效果改色层的PET薄膜或PP纸以全干150~200℃高温层压贴合到TPU基材层。

步骤4:形成下胶水层:按照配方配置材料,混合均匀制成自交联压敏胶涂覆于PET薄膜作为转移。

步骤5:形成粘合层:将下胶水层以半干的常温层压方式粘合到TPU基材层或多层效果改色层的下表面的表面。

步骤6:形成上多功能防护层:按照配方配置材料,并按照比例进行AB双组分调配,其中A组分主要为聚丙烯酸酯类共聚物,B组分含有氨基甲酸酯固化组分,然后涂覆于用滤网进行过滤后通过辊涂施工直接涂覆于PET离型膜,然后直接贴合TPU层或多层效果层的上表面。

步骤7:形成防护层:通过50-100℃烘干,然后送入60℃恒温房熟化至少48小时,待原料熟化后,完成防护层。

与市场上同类产品相比,本发明具有以下技术优点:

(1)可生产多类型的不同效果改色车衣,满足客户的个性化与私人化定制,对汽车外观有显著增色的效果。

(2)本产品的TPU效果改色车衣的基材层原膜平整、无水纹、无晶点,透光率高,具有较好的模量和强度,低黄变指数,保证了耐候性、光泽度、透明度等要求;

(3)采用自交联压敏粘合剂与车漆表面结合,提供了合适的初黏力和持黏力,并且具有不会有漆面残留胶水的优点。

(4)采用热固化树脂/UV涂层,保证其车衣整体具有较高的模量与强度,优异的抗老化性能,抗划伤,抗冲击,耐磨等物理性能。

(5)本发明的的TPU效果改色车衣制备方法简单,反应条件温和,各工艺参数易于控制,能实现数据化规模化生产。

(6)本发明的TPU效果改色车衣不仅在外观效果上,还是整体车衣的平整度、光泽度以及相应的理化性能优于市场上现有的车衣产品,使用寿命上可达到十几年以上。

附图说明

图1为本发明的结构示意图。

图2为本发明的结构示意图。

图3为本发明的本发明的制备工艺流程图。

图4为本发明的实施例1示意图。

图5为本发明的实施例2示意图。

图6为本发明的实施例3示意图。

图7为本发明的实施例4示意图。

图8为本发明的实施例5示意图。

图9为本发明的实施例6示意图。

具体实施方式

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说附图说明。

目前市面上的汽车车衣产品涂层分布:为热固/UV层-TPU基材层-亚克力不干胶层;本发明产品涂层分布主要有如图1和图2两种方式:其中,改色层为下列方式混合:颜料单改色和/或效果组成。

本发明是一种轻薄TPU多层效果改色车衣,其特征在于,所述TPU效果改色车衣包括厚度为50~100um的防护层、厚度为15-80um的多层效果改色层、厚度为120um的TPU透明基层、厚度为50~150um的粘合层,所述防护层、多层效果改色层、TPU透明基层、粘合层从上到下依次设置,所述防护层包括离型防护层与多功能防护层,TPU透明基层至少其中一面设有一层或一层以上的多层效果改色层,粘合层包括胶水层和防粘层。

一种轻薄TPU多层效果改色车衣的制备工艺,其特征在于,包含以下步骤:

(1)形成TPU基材层:配置原料,原料组分包含硬度80~95A的聚醚-聚酯共聚物或硬度为85~95A的热塑性脂肪族聚氨酯弹性体80~90份、爽滑剂1~7份、透母粒0.5~2份,将所有的原料熔融挤出薄膜的成型加工方式制得厚度在120um的TPU基材层;

(2)形成上或下的多层效果改色层:配置原料,原料组分包含固体树脂50~60份、二甲基甲酰胺30~60份、甲基乙基酮5~40份、固体颜料1~40份、功能材料粉末0.5~10份、润湿促进剂0.5-5份,形成复合层,待原料混合熟化后,以PET薄膜或PP纸为离型膜,将多层效果改色层涂布在PET薄膜或PP纸表面,厚度在25-80um;

(3)膜转移:将多层效果改色层以全干的150~200℃高温层压方式粘合到TPU基材层的表面,使改色层转移到基材层的表面;

(4)形成下胶水层:配置原料,原料组分包含聚丙烯酸酯类30~40份,甲苯25份,乙酸乙酯30~40份以及适量的低聚硅烷偶联剂0.5份混合均匀制成自交联压敏胶,待固体树脂和偶联剂熟化完成后,取PET为离型膜,将自交联压敏胶涂布在离型膜表面,厚度在50~150um;

(5)形成粘合层:将下胶水层以半干的常温层压方式粘合到TPU基材层或多层效果改色层的下表面;

(6)形成上多功能防护层:配置原料,原料为A、B双组分调配制成,原料组分包含二甲基类辛基丙烯酸类30~50份、二官能团聚氨酯丙烯酸共聚物成膜助剂40~60份、甲基异丁基酮20~30份、乙酸丁酯20~30份以及附着力促进剂0.4~0.6份,均匀混合后,涂覆于用滤网进行过滤后通过辊涂施工直接涂覆于PET离型膜,然后直接贴合TPU层或多层效果层的上表面,厚度在10~100um;

(7)形成防护层:经过50-100℃烘道烘干固化后,然后送入60℃恒温房熟化至少48小时,待原料熟化后,完成防护层。

优选地,步骤(1)中,将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区160℃、机筒二区160℃、机筒三区170℃、换网区1区160℃、换网区2区175℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区180℃、机头模具温度升至200℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

优选地,步骤(2)中固体树脂为聚醚-聚酯共聚物、聚酯型脂肪族TPU、聚醚型脂肪族TPU中的一种或多种。

优选地,步骤(2)中功能材料粉末为珠光粉、荧光粉、夜光粉、温变粉、光变粉、反光粉、消光粉、闪银粉、银浆、变色粉、镭射粉、中的一种或多种混合。

优选地,步骤(6)中,原料为A、B双组分调配制成,A组分:二甲基辛基丙烯酸酯类30~50份、异丁基酮10份、乙酸丁酯20份,B组分:二官能团聚氨酯丙烯酸共聚物成膜助剂40~60份、甲基异丁基酮30份、乙酸丁酯30份、附着力促进剂0.4~0.6份,可直接将两组分混合均匀后通过辊涂施工将原料涂覆于上TPU层或上多层效果层的表面,随后通过常温烘道。

优选地,步骤(6)中,A、B组分的比例为1~4:1。

优选地,步骤(5)中,粘合层提供的剥离强度5~25N/25.4mm。

优选地,步骤(6)中,可选择UV涂层,其配方二甲基辛基丙烯酸酯40-60份、官能团聚氨酯丙烯酸共聚物成膜助剂30-60份、甲基异丁酮30-40份、乙酸丁酯20-40份以及光引发反应促进剂0.5-1份。

具体实施方式:

如图1所示为本发明所提供其中一种TPU效果改色车衣保护膜的结构示意图,包括TPU基材层,在TPU基材层的上表面自上而下依次设有离型防护层、多功能保护层、多层效果改色层,在TPU基材层的下表面自上而下依次设有胶水层、防粘层。

在本发明的一个优选实施例中,离型防护层为厚度50um的无规共聚PET薄膜,有隔离、防污、防尘具有可拉伸延展覆盖的作用,起到使用前保护多功能防护层。多功能防护层为厚度10um的聚丙烯酸酯体系涂料,具有增加车衣硬度抗刮抗划伤,本身有高透光率、高光泽特性,使车衣外表光亮、美观、质感圆润,并且具有超强的抗冲击、抗污、抗刮擦及自动修复的功能。多层效果改色层为厚度25um的PU油墨体系,是本发明的核心,其能够给汽车车衣提供多种效果改色涂装膜,满足客户的个性化选择,起到对汽车外观增色的效果。TPU基材层为厚度120um,是汽车车衣保护膜基本架构,具有强韧韧性、持久性、耐候性、耐曲挠性以及高透光率、高光泽及低黄变等优点。胶水层为厚度20um为自交联压敏胶,其作用是粘结TPU基材层与车漆,使得车衣能更好的粘结在车漆表面,提供合适初粘力和持粘力,便于施工与重复性施工且不出现胶水残留的问题。防粘层为同样厚度50um的无规共聚PET薄膜,作用是保护未使用时的粘合层,然后在贴合过程中承载着粘合层一起贴合在TPU基材层。

本发明提供了上述TPU效果改色车衣的制备工艺,包括以下步骤:

形成TPU基材层

原料配方:硬度80~95A的聚醚-聚酯共聚物或硬度为85~95A的热塑性脂肪族聚氨酯弹性体80~90份、爽滑剂1~7份、透母粒0.5~2份。

将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区160℃、机筒二区160℃、机筒三区170℃、换网区1区160℃、换网区2区175℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区180℃、机头模具温度升至200℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

形成上或下的多层效果改色层

原料配方:固体树脂50~60份、二甲基甲酰胺30~60份、甲基乙基酮5~40份、固体颜料1~40份、功能材料粉末0.5~10份、润湿促进剂0.5-5份。

其中,润湿促进剂为X-6797,根据PU油墨体系的表面效果,可调节其固含量。固体树脂为热塑性弹性体,其硬度在60~90A之间,如聚醚-聚酯共聚物、聚酯型脂肪族TPU、聚醚型脂肪族TPU、薄膜级苯乙烯类弹性体、尼龙12弹性体中的一种或多种。

将反应釜混合均匀好的PU油墨通过刮刀式涂布机在PET薄膜或PP纸上使用多功能涂布机头涂覆为25um厚度的薄膜,然后进入50-100℃的烘道进行烘干。

膜转移

多层效果改色层在烘道烘全干后经过150~200℃高温层压方式粘合到TPU基材层的表面,使改色层转移到基材层的表面。

形成下胶水层

原料配方:聚丙烯酸酯类30~40份,甲苯25份,乙酸乙酯30~40份以及适量的低聚硅烷偶联剂0.5份混合均匀制成自交联压敏胶。

配置好原料,混合均匀后经过0.5~2小时,待固体树脂和偶联剂熟化完成后,取PET为离型膜,将自交联压敏胶涂布在离型膜表面。

形成粘合层

将下胶水层以半干的常温层压方式粘合到TPU基材层或多层效果改色层的下表面。

通过上述步骤制成成品的汽车车衣,进干燥箱温度为80℃至少48小时,最终得到TPU效果改色车衣。

形成上多功能防护层

原料配方:二甲基类辛基丙烯酸类30~50份、二官能团聚氨酯丙烯酸共聚物成膜助剂40~60份、甲基异丁基酮20~30份、乙酸丁酯20~30份以及附着力促进剂0.4~0.6份。

其中,附着力促进剂选用的是甲基丙烯酸酯、羧酸酯、磷酸酯,并按照比例进行AB双组分调配,其中A组分主要为聚丙烯酸酯类共聚物,B组分含有氨基甲酸酯固化组分,其比例为1~4:1。

将配置好的原料用滤网进行过滤后通过辊涂施工直接涂覆于PET离型膜,然后直接贴合TPU层或多层效果层的上表面。

形成防护层

防护层经过50-100℃烘道进行10分钟烘干固化后,然后送入60℃恒温房熟化至少48小时,待原料熟化后,完成多功能防护层贴合。

实施例1

本方案提供了一种珊瑚蓝单改色TPU效果改色车衣的制作工艺,具体如下:

先形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系89份,爽滑剂3份,透母粒2份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区165℃、机筒二区170℃、机筒三区180℃、换网区1区160℃、换网区2区180℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区180℃、机头模具温度升至210℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

然后在刮刀式涂布机以PET薄膜为载体,按原料配方固体树脂60份、二甲基甲酰胺60份、甲基乙基酮5份、白色浆6份、兰色浆5.2份、紫红色浆2.5份、中黄色浆2.2份、紫色色浆0.5份、促进润湿剂2份上一层厚度为30um的PU油墨,进入温度在50~100℃烘道烘干后以190℃高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层上表面。

TPU基材层按上述方式贴合防粘层和防护层,完成汽车车衣产品。

该生产车衣具有高光泽性,高耐候性、高耐磨,膜面平整,不黄变的优势外,重点是提供一种新型改色效果车衣。

实施例2

本方案提供了一种电镀灰TPU效果改色车衣的制作工艺,具体如下:

先形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系85份,爽滑剂1份,透母粒0.5份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区158℃、机筒二区168℃、机筒三区170℃、换网区1区150℃、换网区2区170℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区190℃、机头模具温度升至220℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

然后在刮刀式涂布机以PET薄膜为载体,按原料配方固体树脂58份、二甲基甲酰胺40份、甲基乙基酮20份、铝银浆3份、黑色浆0.1份、群青色浆0.5份、促进润湿剂0.5份上一层厚度为25um的PU油墨,进入温度在50~100℃烘道烘干后以150~200℃高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层上表面。

TPU基材层按上述方式贴合防粘层和防护层,完成汽车车衣产品。

该生产车衣不仅在市场上特有的电镀灰色效果,还拥有优良的机械性能,无黄变,更好的施工性能。

实施例3

本方案提供了一种电镀玫瑰金TPU效果改色车衣的制作工艺,具体如下:

形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系90份,爽滑剂2份,透母粒1份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区158℃、机筒二区168℃、机筒三区170℃、换网区1区150℃、换网区2区170℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区190℃、机头模具温度升至220℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

然后在刮刀式涂布机以PET薄膜为载体,按原料配方固体树脂55份、二甲基甲酰胺20份、甲基乙基酮10份、乙酸乙酯10份、荧光红颜料1.5份、金粉1.5份、铝银浆2份、清红色浆0.5份上一层厚度为25um的PU油墨,进入温度在50~100℃烘道烘干后,再上一层厚度为30um的原料组分为固体树脂60份、二甲基甲酰胺50份、白色浆30份、青红色浆1份、中黄色浆0.6份、促进润湿剂2份的PU油墨体系,同样进入以150~200℃温度在50~100℃烘道烘干后高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层上表面。

TPU基材层按上述方式贴合防粘层和防护层,完成汽车车衣产品。

该生产车衣提供了一种荧光、电镀、消光等多种效果复合的改色层外,车衣外观无坑点、麻点、橘皮纹及起泡等现象,对汽车外观有明显增色效果。

实施例4

本方案提供了一种镭射金TPU效果改色车衣的制作工艺,具体如下:

形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系90份,爽滑剂3份,透母粒1份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区160℃、机筒二区170℃、机筒三区170℃、换网区1区160℃、换网区2区170℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区200℃、机头模具温度升至210℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

然后在刮刀式涂布机以PET薄膜为载体,按原料配方固体树脂60份、二甲基甲酰胺40份、镭射粉0.5份上一层厚度为25um的PU油墨,进入温度在50~100℃烘道烘干后,再上一层厚度为40um的原料组分为固体树脂60份、二甲基甲酰胺40份、甲基乙基酮20份、铝银浆3份、中黄色浆5份、清红0.7份,消光剂0.5份、促进润湿剂1份的PU油墨体系,同样进入以150~200℃温度在50~100℃烘道烘干后高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层上表面。

TPU基材层按上述方式贴合防粘层后,作为一个可选地方案,形成上多功能防护层原料配方:二甲基辛基丙烯酸酯40份、官能团聚氨酯丙烯酸共聚物成膜助剂60份、甲基异丁酮30、乙酸丁酯30份以及光引发反应促进剂0.5份。

其中,光引发剂为不黄变的184、659、1173、754、379、MBF、TPO的一种或多种组合。

将配置好的原料通过辊涂施工直接涂覆于TPU基材的另一个表面,然后经过50~100℃烘道烘干,贴合PET离型纸,再在UV灯照射下固化,然后送入60℃恒温房熟化至少72小时,完成汽车车衣产品。

其中,UV固化使用的是紫外光固化机器,固化时间在8~16秒,紫外光强度为800~1000W。

本发明的多功能涂层为UV固化涂层,是以丙烯酸体系为主体在紫外光照射发生化学交联反应,具有相对缓和的收缩率,涂层表面无缩孔现象,同时有光引发剂的引入,导致反应效率提高,提高生产效率,采用热固涂层,比起热固涂层,优势在于能提供更持久、耐候性能优良的保护涂层,特别是对于长时间在户外爆晒的情况。

实施例5

本方案提供了一种变色龙TPU效果改色车衣的制作工艺,具体如下:

形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系80份,爽滑剂1份,透母粒0.5份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区158℃、机筒二区168℃、机筒三区170℃、换网区1区150℃、换网区2区170℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区190℃、机头模具温度升至220℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

TPU基材层按上述方式贴合防粘层,然后在刮刀式涂布机以PET薄膜为载体,按原料配方固体树脂60份、二甲基甲酰胺40份、甲基乙基酮5份、变色龙珠光颜料3份上一层厚度为25um的PU油墨,进入温度在50~100℃烘道烘干后,再上一层厚度为25um的原料组分为固体树脂50份、二甲基甲酰胺50份、黑色浆10份、消光剂2份、促进润湿剂3份的PU油墨体系,同样进入以150~200℃温度在50~100℃烘道烘干后高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层上表面。

TPU基材层按上述方式贴合防粘层和防护层,完成汽车车衣产品。

实施例6

本方案提供了一种珠光TPU效果改色车衣的制作工艺,具体如下:

形成TPU基材层,原料配方:热塑性脂肪族聚氨酯弹性体体系86份,爽滑剂1份,透母粒2份。将TPU基材层的原料混合均匀后在鼓风干燥机80℃烘干2小时,待复合挤出机机筒各区温度升至机筒一区158℃、机筒二区168℃、机筒三区170℃、换网区1区150℃、换网区2区170℃、模头一区180℃、模头二区180℃、模头三区180℃、模头连接区190℃、机头模具温度升至220℃,再加入原料颗粒进行熔融塑化,通过间隙120um的流延模具挤出流延,连续通过预设辊距卧式压延机压延,经滚筒风冷后形成所需的薄膜。

然后在刮刀式涂布机以PP雾面纸为载体,按原料配方固体树脂60份、二甲基甲酰胺40份、甲基乙基酮10份、白色浆35份、清红色浆0.7份、中黄0.5份上一层厚度为25um的PU油墨,进入温度在50~100℃烘道烘干后,再上一层厚度为25um的原料组分为固体树脂60份、二甲基甲酰胺40份、白色珠光效果颜料1份、促进润湿剂3份的PU油墨体系,同样进入以150~200℃温度在50~100℃烘道烘干后高温层压贴合方式将多层效果改色层从PET薄膜转印到TPU基材层下表面表面。

TPU基材层按上述方式贴合防粘层和防护层,完成汽车车衣产品。

本发明所用的是具有高精密度、操作简便的机械设备,能够更好的确保涂布的厚度均匀性与外观的良好。

通过对上述实施例车衣进行检测分析,得

表1本发明生产的TPU汽车车衣产品性能

表2本发明生产的TPU汽车车衣外观性能

表中性能对比可得到,使用本发明所用的生产的保护膜,不仅在施工性能与耐候性等性能指标拥有突出的优点,还在表面平整度、表面效果拥有市场上特有车衣提色效果。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种轻薄TPU多层效果改色车衣及其制备工艺

- 一种TPU基材的改色车衣膜流延挤出机器械