大跨厚比梁板一体化预制单元及安装方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及建筑技术领域,具体涉及一种大跨厚比梁板一体化预制单元及安装方法。

背景技术

近年来,装配式建筑在我国快速发展。国务院出台《关于大力发展装配式建筑的指导意见》,进一步明确今后要积极推广绿色建筑和建材,力争用10年左右的时间使装配式建筑占新建建筑的比例达到30%。

现有的装配式混凝土建筑采用叠合楼板和预制叠合梁时,施工阶段通常需下设支撑。当层高较大时,支撑体系复杂且费用高昂。使用梁板一体化预制单元可以,实现预制混凝土结构施工的免撑免模,加快建设速度,降低项目措施费用。为尽量减少肋梁对室内空间的影响,在特定情况下需要加大梁板一体化单元的肋间距。为减小预制构件的重量、提高运输安装的便捷性,往往希望梁板一体化单元肋间的预制板厚尽量小。但是当预制板跨厚比较大时,在脱模、运输和吊装过程中存在变形过大和开裂的问题。

发明内容

本发明的目的在于提供一种能显著提升施工速度、降低工程造价的大跨厚比梁板一体化预制单元及安装方法。

本发明的目的通过如下技术方案实现:

一种大跨厚比梁板一体化预制单元,它包括预制一体化梁板、预埋固定组件以及预应力施加组件;所述预制一体化梁板包括平板以及两设于平板底面且左右间隔分布的凸缘,各凸缘前后延伸设置;所述预埋固定组件设置在预制一体化梁板的凸缘内,且左右侧凸缘内的预埋固定组件一一对应;所述预应力施加组件连接在两对应预埋固定组件之间,预应力施加组件通过牵拉预埋固定组件对平板施加反拱作用力。

一种大跨厚比梁板一体化预制单元的安装方法,它包括以下步骤:S1.预制一体化梁板在模具内浇筑完成;S2.待预制一体化梁板的混凝土硬化后,利用梁上吊耳和桁架钢筋将其从模具内脱出;S3.将预制一体化梁板架越在支承架上,使其下方具备施工作业空间;S4.将拉环拧入螺栓连接段内;S5.将索具螺旋扣两端的拉钩扣进拉环内;S6.调节索具螺旋扣使得索具螺旋扣两侧的拉杆处于张紧状态,对预制一体化梁板在垂直跨度方向施加预应力;S7.待预制一体化梁板吊装就位,且面层混凝土浇筑完成且达到强度后,将索具螺旋扣和拉环拆除。

较之现有技术而言,本发明的优点在于:

1.本发明充分发挥了梁板一体化预制单元槽型截面的几何特点,利用设置在预制一体化梁板内的预埋固定组件和预应力施加组件的组合作用,可以使得预制一体化梁板上的平板处于反拱状态,从而显著减少预制一体化梁板在安装过程中的变形量,避免预制构件的开裂,使得大跨厚比梁板一体化预制单元的使用成为可能。

2.预应力施加组件的自重小,拆装方便,便于现场人工作业,可以显著降低建造成本。

3.梁上吊耳和桁架钢筋的组合使用可以减少预制一体化梁板在脱模和吊装过程中的变形量,避免预制构件的开裂。

附图说明

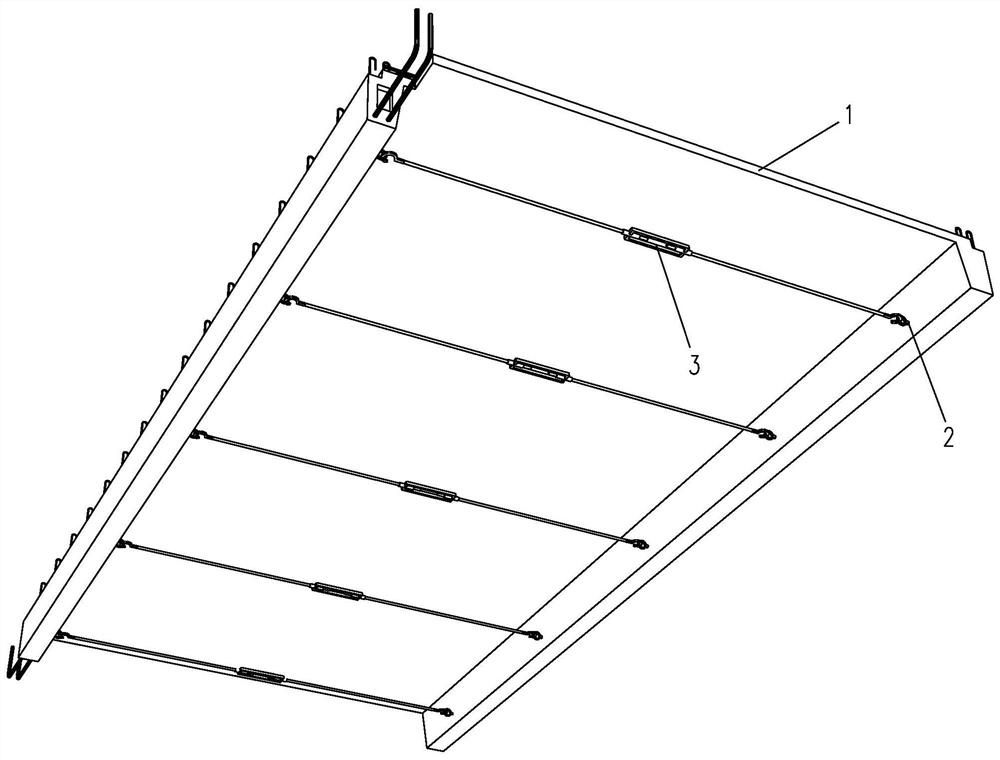

图1是预制一体化梁板的结构示意图。

图2是图1的主视图。

图3是长度调节件的结构示意图。

图4是拉环的结构示意图。

图5是预埋固定组件的结构示意图。

图6是预埋固定组件的预埋位置示意图。

图7是大跨厚比梁板一体化预制单元的安装状态示意图。

图8是大跨厚比梁板一体化预制单元的安装状态示意图。

图9是大跨厚比梁板一体化预制单元的安装状态示意图。

标号说明:1预制一体化梁板、1-1平板、1-2凸缘、1-3凹槽、1-4纵向钢筋、1-5桁架钢筋、1-6梁上吊耳、1-7抗剪键槽、2预埋固定组件、2-1锚固段、2-2螺栓连接段、2-3螺孔、3预应力施加组件、3-1拉环、3-2索具螺旋扣、3-3拉钩。

具体实施方式

下面结合说明书附图和实施例对本发明内容进行详细说明:

如图1至图9所示为本发明提供的一种大跨厚比梁板一体化预制单元及安装方法的实施例示意图。

一种大跨厚比梁板一体化预制单元,它包括预制一体化梁板1、预埋固定组件2以及预应力施加组件3;

所述预制一体化梁板1包括平板1-1以及两设于平板1-1底面且左右间隔分布的凸缘1-2,各凸缘1-2前后延伸设置;

所述预埋固定组件2设置在预制一体化梁板1的凸缘1-2内,且左右侧凸缘1-2内的预埋固定组件2一一对应;

所述预应力施加组件3连接在两对应预埋固定组件2之间,预应力施加组件3通过牵拉预埋固定组件2对平板1-1施加反拱作用力。

所述预埋固定组件2包括锚固段2-1以及螺栓连接段2-2,螺栓连接段2-2的端部设有螺孔2-3,螺孔2-3位于凸缘1-2的内壁面上;

锚固段2-1与螺栓连接段2-2垂直设置。

所述预应力施加组件3包括长度调节件以及两分设于长度调节件左右侧的拉环3-1,所述拉环3-1通过螺栓旋设固定在螺孔2-3内。

所述预埋固定组件2共设置若干组,同侧的预埋固定组件2沿前后方向间隔布设,其间距根据受力计算确定。

所述长度调节件为索具螺旋扣3-2,索具螺旋扣3-2的丝杆外端设有与拉环3-1配合的拉钩3-3。

所述凸缘1-2的外侧边与平板1-1对应侧的侧边齐平,且凸缘1-2与平板1-1相交的外侧边角处开设有凹槽1-3。凹槽1-3的深度可以根据受力计算确定。

凹槽1-3的壁面为粗糙面。

所述凸缘1-2的内部设置纵向钢筋1-4和箍筋。

所述平板1-1上阵列设置垂直于凸缘1-2的桁架钢筋1-5。桁架钢筋1-5兼作为板中吊点。

所述平板1-1的顶面为粗糙面,其底部设有双向钢筋网片。

所述平板1-1顶面左右侧设有若干梁上吊耳1-6,两侧的梁上吊耳1-6一一对应,并且梁上吊耳1-6位于凸缘1-2的上侧。

同侧的梁上吊耳1-6沿前后方向间隔布设,其间距根据受力计算确定。

位于梁柱节点处的预制一体化梁板1,其凸缘1-2端部设有抗剪键槽1-7。凸缘1-2上的纵向钢筋1-7伸入梁柱节点。

一种大跨厚比梁板一体化预制单元的安装方法,它包括以下步骤:

1.预制一体化梁板1在模具内浇筑完成;

2.待预制一体化梁板1的混凝土硬化后,利用梁上吊耳1-6和桁架钢筋1-5将其从模具内脱出(参见图7);

3.将预制一体化梁板1架越在支承架上,使其下方具备施工作业空间;

4.将拉环3-1拧入螺栓连接段2-2内(参见图8);

5.将索具螺旋扣3-2两端的拉钩3-3扣进拉环3-1内;

6.调节索具螺旋扣3-2使得索具螺旋扣3-2两侧的拉杆处于张紧状态,对预制一体化梁板在垂直跨度方向施加预应力(参见图9)。

7.待预制一体化梁板1吊装就位,且面层混凝土浇筑完成且达到强度后,将索具螺旋扣3-2和拉环3-1拆除。

- 大跨厚比梁板一体化预制单元及安装方法

- 大跨厚比梁板一体化预制单元