一种高强度长寿命粘结的固体润滑涂层及其制备方法和应用

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及表面涂层技术领域,尤其涉及一种高强度长寿命粘结的固体润滑涂层及其制备方法和应用。

背景技术

粘结固体润滑涂层是利用有机或无机树脂固化后对底材表面优良的粘结能力而把分散于树脂体系中的固体润滑剂和其他功能填料粘接到机械部件的表面上,有效的解决了特殊工况下机械的磨损、润滑与粘着冷焊等问题。无机粘结固体润滑涂层由于附着力低、脆性高和耐磨性差而限制了其应用,有机粘结固体润滑涂层则表现出比无机粘结固体润滑涂层更加优异的性能,其中聚酰亚胺基有机粘结固体润滑涂层具有优异的耐空间环境性能、低的摩擦系数和长的使用寿命而在航空、航天和核技术等高新技术领域得到广泛应用。进入21世纪以来,航空航天已展现出更加广阔的发展前景,高水平或超高水平的航空航天活动更加频繁,为了提高其可靠性,降低成本和减轻重量,航空航天设备零部件朝着轻质化、精密化、薄壁化、形状复杂化发展,其结构系统里大部机构和关键位置都采用轻质化的铝合金材料,这些铝合金材料长期暴露在空间环境中要承受冷热交变(-150~+150℃)、空间辐照(真空、紫外和原子氧)、极低真空等恶劣环境考验,而在这种环境下金属接触表面由于震动引起磨损、粘着,极易发生冷焊(即两块接触金属在太空极低真空环境下会粘连一起),导致整体机构不能正常工作而导致失效。公开号为CN110028851A的中国专利公开了一种以聚酰胺酰亚胺树脂为粘结剂,POSS为树脂改性剂,固体润滑剂为聚四氟乙烯,虽然该发明专利发明公开了一种具有优异的耐空间环境性能的润滑防护涂层,但是这类涂层需要在280℃的温度下发生交联固化才能发挥涂层的最佳性能,如此高的固化温度限制了其在某些热处理温度较低的金属零部件上的应用,如铝、铜等零部件,满足不了航天航空设备轻质化发展的需求。因此,需要一种能够低温固化且在空间辐照真空环境下具有高可靠性,长使用寿命的高性能润滑防护涂层,解决苛刻空间环境下机构和关键位置零部件之间润滑与冷焊问题、满足空间装备的高可靠性、长寿命的使用需求至关重要。

发明内容

本发明的目的在于提供一种高强度长寿命粘结的固体润滑涂层及其制备方法和应用,所述高强度长寿命粘结的固体润滑涂层可以满足低温固化和高强度长寿命的要求。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种高强度长寿命粘结的固体润滑涂层,按照质量百分比计,包括以下制备原料:聚酰胺酰亚胺树脂10~25%,氨基四官能团环氧树脂1~5%,过渡金属硫化物6~12%,纳米稀土金属氟化物0.1~1%以及余量的溶剂;

所述过渡金属硫化物中的过渡金属为第ⅥB族金属。

优选的,所述氨基四官能团环氧树脂为环氧树脂AG-80。

优选的,所述过渡金属硫化物的粒径小于5μm。

优选的,所述过渡金属硫化物包括二硫化钼和/或二硫化钨。

优选的,所述纳米稀土金属氟化物的粒径小于50nm。

优选的,所述纳米稀土金属氟化物包括纳米三氟化镧和/或纳米三氟化铈。

优选的,所述溶剂包括N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮。

优选的,所述N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的质量比为(25~75):(75~25)。

本发明还提供了上述技术方案所述的高强度长寿命粘结的固体润滑涂层的制备方法,包括以下步骤:

将聚酰胺酰亚胺树脂、氨基四官能团环氧树脂和第一部分溶剂混合,得到树脂体系;

将过渡金属硫化物、纳米稀土金属氟化物和第二部分溶剂混合球磨,得到分散料;

将所述树脂体系、分散料和第三部分溶剂混合,得到涂料;

将所述涂料涂覆在基体表面,进行固化,得到所述高强度长寿命粘结的固体润滑涂层;

所述第一部分溶剂、第二部分溶剂和第三部分溶剂的总质量为上述技术方案所述溶剂的质量;

所述固化的温度为170±5℃。

本发明还提供了上述技术方案所述的高强度长寿命粘结的固体润滑涂层或上述技术方案所述制备方法制备得到的高强度长寿命粘结的固体润滑涂层在航空航天领域中的应用。

本发明提供了一种高强度长寿命粘结的固体润滑涂层,按照质量百分比计,包括以下制备原料:聚酰胺酰亚胺树脂10~25%,氨基四官能团环氧树脂1~5%,过渡金属硫化物6~12%,纳米稀土金属氟化物0.1~1%以及余量的溶剂;所述过渡金属硫化物中的过渡金属为第ⅥB族金属。在本发明中,所述聚酰胺酰亚胺树脂和环氧树脂为粘结剂,过渡金属硫化物为润滑剂,所述纳米稀土金属氟化物为添加剂;本发明利用环氧树脂对聚酰胺酰亚胺进行改性,在保证涂层强度不降,寿命不减的基础上,降低了聚酰胺酰亚胺涂层的交联固化温度,既可解决不能高温加热的金属零部件(如铝、铜)表面的长效润滑耐磨问题,同时还可以应用于其他金属表面,具有广阔的应用前景。

与现有技术相比,本发明具有以下优异效果:

1)本发明为了降低聚酰胺酰亚胺的固化温度,加入氨基四官能团环氧树脂,利用聚酰胺酰亚胺分子链上的氨基、羟基或羧基等基团提供的活性氢使氨基四官能团环氧树脂中环氧基开环发生加成反应,进而使环氧树脂发生交联固化,从而形成环氧树脂与聚酰胺酰亚胺树脂交联的网状结构,大大降低了聚酰胺酰亚胺的固化温度;

2)由于过渡金属硫化物在真空中的摩擦系数低于在空气中的摩擦系数,而且他们在真空中的使用温度高于在空气中的使用温度,是理想的空间润滑剂。利用其在真空下良好的摩擦力学性能,以保证涂层在真空下的润滑防冷焊作用;

3)所述纳米稀土金属氟化物可以与过渡金属硫化物之间产生协同作用,使涂层的耐磨性得到提高,并且抑制而过渡金属硫化物的高温氧化;

4)根据实施例的记载,本发明所述的固体润滑涂层对金属底材具有良好的附着力,具有优良的摩擦力学性能,尤其在低温和真空环境下具有较低的摩擦系数和较长的耐磨寿命。

附图说明

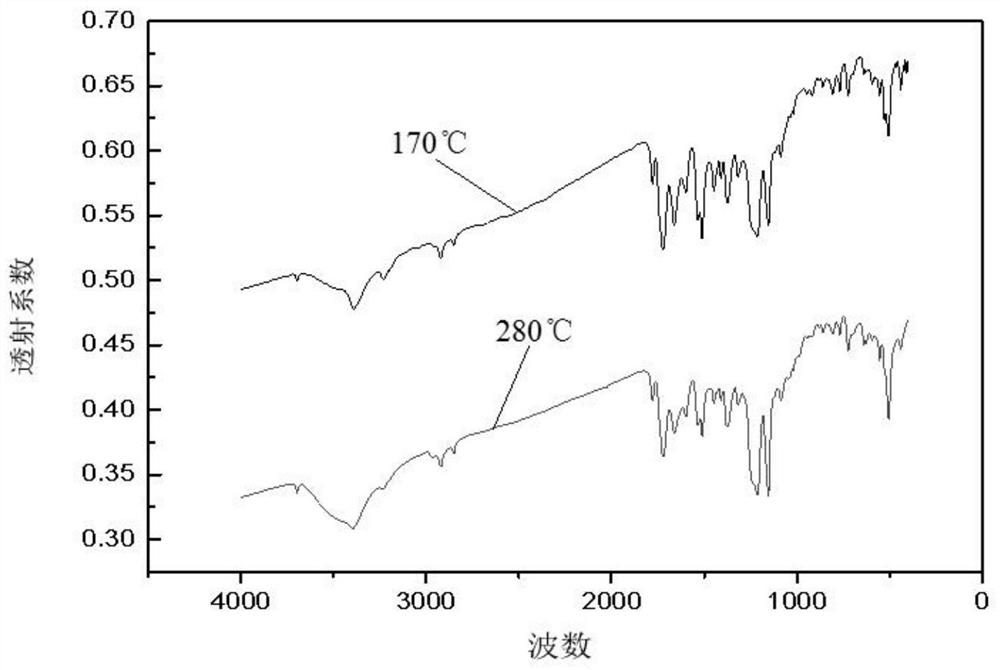

图1为实施例1和对比例1制备得到的固体润滑涂层的红外光谱图;

图2为实施例2所述的固体润滑涂层应用的飞机舱门滑轨的结构示意图;

图3为喷涂有实施例2所述的固体润滑涂层的飞机舱门滑轨在使用10万次后的局部照片。

具体实施方式

本发明提供了一种高强度长寿命粘结的固体润滑涂层,按照质量百分比计,包括以下制备原料:聚酰胺酰亚胺树脂10~25%,氨基四官能团环氧树脂1~5%,过渡金属硫化物6~12%,纳米稀土金属氟化物0.1~1%以及余量的溶剂;

所述过渡金属硫化物中的过渡金属为第ⅥB族金属。

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

按照质量百分比计,本发明所述的固体润滑涂层包括聚酰胺酰亚胺树脂10~25%,优选为13~21%,更优选为15~18%。在本发明中,所述聚酰亚胺熟知的玻璃化温度优选为250~300℃,热变形温度优选为270℃,使用温度优选为-195~230℃。本发明对所述聚酰亚胺树脂的种类没有任何特殊的限定,采用本领域技术人员熟知的种类并满足上述要求即可。在本发明的具体实施例中,所述聚酰胺酰亚胺树脂优选购于由北京华通瑞驰科技有限公司。

在本发明中,所述固体润滑涂层包括聚酰胺酰亚胺树脂为酰亚胺环和酰胺键有规律交替排列的聚合物,其在250℃下具有优越的机械性能、良好的抗辐照和抗氧化性能、耐高低温性能和较高的化学稳定性,其作为所述固体润滑涂层的粘结剂具有较强的耐紫外、原子氧辐照和较好的摩擦学性能。

按照质量百分比计,本发明所述的固体润滑涂层包括氨基四官能团环氧树脂1~5%,优选为2~4%,更优选为2.5~3.5%。在本发明中,所述氨基四官能团环氧树脂的结构式如式1所示:

在本发明中,所述氨基四官能团环氧树脂的具体型号优选为环氧树脂AG-80。所述环氧树脂AG-80的环氧值优选为0.85,所述环氧值=100g/环氧单量。在本发明中,所述环氧树脂AG-80优选为在50±0.5℃的温度中粘度为3.5Pa·s。

在本发明中,通过氨基四官能团的添加可以实现对聚酰胺酰亚胺的改性,可大大降低了聚酰胺酰亚胺的固化温度。

按照质量百分比计,本发明所述的固体润滑涂层包括过渡金属硫化物6~12%,优选为7~11%,更优选为8~10%。在本发明中,所述过渡金属硫化物中的过渡金属优选为第ⅥB族金属,所述过渡金属硫化物更优选为二硫化钼和/或二硫化钨;当所述过渡金属硫化物为二硫化钼和二硫化钨时,本发明对所述二硫化钼和二硫化钨的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明中,所述过渡金属的粒径优选小于5μm。在本发明中,所述过渡金属的纯度优选大于98%。

在本发明中,所述过渡金属硫化物为固体润滑剂,所述过渡金属硫化物可以提高固体润滑涂层在真空下的润滑防冷焊作用。

按照质量百分比计,本发明所述的固体润滑涂层包括纳米稀土金属氟化物0.1~1%,优选为0.2~0.8%,更优选为0.3~0.5%。在本发明中,所述纳米稀土金属氟化物的粒径优选小于50nm,更优选为5~30nm,最优选为10~20nm。在本发明中,所述纳米稀土金属氟化物优选包括三氟化镧和/或三氟化铈;当所述纳米稀土金属氟化物包括三氟化镧和三氟化铈时,本发明对所述三氟化镧和三氟化铈的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述纳米稀土金属氟化物为添加剂可以与过渡金属硫化物之间产生协同效应,提高固体润滑涂层的耐磨性,同时抑制过渡金属硫化物的高温氧化。

按照质量百分比计,本发明所述的固体润滑涂层包括余量的溶剂,所述溶剂优选包括N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮;所述N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的质量比优选为(25~75):(75~25),更优选为(30~65):(35~70)。最优选为(45~60):(40~55)。

在本发明中,所述溶剂采用特定配比的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合溶剂有利于聚酰胺酰亚胺树脂的溶解和制备涂层过程中溶剂的挥发,相较于其他溶剂存在的优势是这两种混合溶剂极性较高,能够完全溶解聚酰胺酰亚胺树脂,同时制备涂层过程中溶剂挥发速度相对于单一溶剂较快。

本发明还提供了上述技术方案所述的高强度长寿命粘结的固体润滑涂层的制备方法,包括以下步骤:

将聚酰胺酰亚胺树脂、环氧树脂和第一部分溶剂混合,得到树脂体系;

将过渡金属硫化物、纳米稀土金属氟化物和第二部分溶剂混合球磨,得到分散料;

将所述树脂体系、分散料和第三部分溶剂混合,得到涂料;

将所述涂料涂覆在基体表面,进行固化,得到所述高强度长寿命粘结的固体润滑涂层;

所述第一部分溶剂、第二部分溶剂和第三部分溶剂的总质量为上述技术方案所述溶剂的质量;

所述固化的温度为170±5℃。

将聚酰胺酰亚胺树脂、环氧树脂和第一部分溶剂混合,得到树脂体系。本发明对所述混合没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述树脂体系的固含量优选为30~60%,更优选为40~50%。

本发明将过渡金属硫化物、纳米稀土金属氟化物和第二部分溶剂混合球磨,得到分散料。在本发明中,所述过渡金属硫化物和纳米稀土金属氟化物的总质量与所述第一部分溶剂的质量之比优选为1:(1~2),更优选为1:(1.3~1.6)。在本发明中,所述混合的方式优选为球磨,本发明对所述球磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

得到树脂体系和分散料后,本发明将所述树脂体系、分散料和第三部分溶剂混合,得到涂料。

在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行并能够保证混合均匀即可。

得到涂料后,本发明将所述涂料涂覆在基体表面,进行固化,得到所述高强度长寿命粘结的固体润滑涂层。

在本发明中,所述基体优选为任何材质的金属零部件。

在本发明中,所述涂覆优选在无油压缩控制或氮气气氛中进行;所述涂覆的方式优选为喷涂;本发明对所述喷涂的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

在本发明中,所述固化的温度为170±5℃,时间优选为1h。

本发明还提供了上述技术方案所述的高强度长寿命粘结的固体润滑涂层或上述技术方案所述制备方法制备得到的高强度长寿命粘结的固体润滑涂层在航空航天领域中的应用。在本发明中,所述应用优选为解决极端空间环境中轻质精密运动部件之间的润滑与耐磨问题。

本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的固体润滑涂层的应用方法进行应用即可。

下面结合实施例对本发明提供的高强度长寿命粘结的固体润滑涂层及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

制备原料:

聚酰胺酰亚胺120g,环氧树脂(AG80)10.0g,二硫化钼(粒径小于5μm)90.0g,纳米三氟化镧(粒径为20nm)4.0g,溶剂(体积比为70:30的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法:

将聚酰胺酰亚胺、环氧树脂和150g溶剂混合,搅拌至充分溶解,得到树脂体系;

将二硫化钼、纳米三氟化镧和200g溶剂混合,并球磨48h,得到分散料;

将所述树脂体系、分散料和150g溶剂混合,搅拌均匀,得到涂料;

将所述涂料在无油压缩空气或氮气气氛下喷涂在零件表面,170℃固化1h,得到高强度长寿命粘结的固体润滑涂层。

实施例2

制备原料:

聚酰胺酰亚胺120g,环氧树脂(AG80)10.0g,二硫化钼(粒径小于5μm)70.0g,纳米三氟化镧(粒径为30nm)4.0g,溶剂(体积比为60:40的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法参考实施例1。

实施例3

制备原料:

聚酰胺酰亚胺120g,环氧树脂(AG80)15.0g,二硫化钼(粒径小于5μm)90.0g,纳米三氟化镧(粒径为10nm)4.0g,溶剂(体积比为50:50的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法参考实施例1。

实施例4

制备原料:

聚酰胺酰亚胺120g,环氧树脂(AG80)15.0g,二硫化钼(粒径小于5μm)70.0g,纳米三氟化镧(粒径为20nm)4.0g,溶剂(体积比为40:60的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法参考实施例1。

实施例5

制备原料:

聚酰胺酰亚胺120g,环氧树脂(AG80)15.0g,二硫化钼(粒径小于5μm)90.0g,纳米三氟化镧(粒径为10nm)8.0g,溶剂(体积比为50:50的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法参考实施例1。

对比例1

制备原料:

聚酰胺酰亚胺120g,二硫化钼(粒径小于5μm)90.0g,纳米三氟化镧(粒径为20nm)4.0g,溶剂(体积比为70:30的N,N-二甲基甲酰胺和1-甲基-2-吡咯烷酮的混合液)500g;

制备方法:

将聚酰胺酰亚胺和150g溶剂混合,搅拌至充分溶解,得到树脂体系;

将二硫化钼、纳米三氟化镧和200g溶剂混合,并球磨48h,得到分散料;

将所述树脂体系、分散料和150g溶剂混合,搅拌均匀,得到涂料;

将所述涂料在无油压缩空气或氮气气氛下喷涂在零件(所述零件的材料中不含铝和铜)表面,280℃固化1h,得到固体润滑涂层。

测试例1

将实施例1和对比例1制备得到的固体润滑涂层进行红外光谱测试,测试结果如图1所示,由图1可知,170℃固化后的添加有环氧树脂的聚酰胺酰亚胺树脂的谱图与280℃固化的未添加环氧树脂的聚酰胺酰亚胺树脂的谱图一致,说明环氧树脂改性的聚酰胺酰亚胺树脂在170℃下能够完全固化;

将实施例1~5制备的得到的高强度长寿命粘结的固体润滑涂层进行性能测试,测试结果和测试标准如表1所示:

表1实施例1~5制备的得到的高强度长寿命粘结的固体润滑涂层的性能指标

注:表1中,*涂层耐磨性采用国产MHK-500A环-块摩擦磨损试验机进行评价,测定涂层的摩擦系数和耐磨性,涂层耐磨性用单位膜厚所走的摩擦行程m/μm来表示;

**真空摩擦学性能和低温摩擦学中的耐磨性采用真空磨损试验机进行评价,对偶球为GCr15钢球,直径为3m,旋转直径为6mm,涂层耐磨性指的是指的是在相同涂层厚度﹑相同试验条件下涂层被磨穿的时间。

应用例

将实施例2的固体润滑涂层按照其制备方法进行应用,区别仅在于将喷涂对象替换为压紧释放装置、销轴、拉杆、支撑环、拉杆铰接头、棘爪转轴、衬套螺钉等铝和钛合金材质的金属零部件表面,将得到的喷涂有固体润滑涂层的零部件在模拟空间环境(真空度4.8×10

将实施例2的固体润滑涂层按照其制备方法进行应用,区别仅在于将喷涂对象替换为飞机舱门滑轨(飞机舱门的滑轨如图2所示),在舱门实际工况条件下(载荷15kg,滑动速度25m/min),进行10万次的使用测试后,涂敷固体润滑涂层的舱门滑轨照片如图3所示,由图3可知,经过10万次运转后舱门滑轨上的涂层没有被磨损掉,说明该涂层具有高承载长候命等优异性能,喷涂该涂层的舱门滑轨满足了出厂配置10万次的使用要求。

上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高强度长寿命粘结的固体润滑涂层及其制备方法和应用

- 含超支化聚硅氧烷环氧粘结型固体润滑润滑材料及制备方法和涂层方法