铁水罐热像安全检测管理系统

文献发布时间:2023-06-19 12:07:15

技术领域

本发明属于钢铁冶炼技术领域,具体涉及一种铁水罐热像安全检测管理系统。

背景技术

铁水罐是盛高温液态铁水的容器,通过机车运输到炼钢工序,再通过行车将铁水罐倒入炼钢炉(或者中间铁水包)内。铁水罐作为铁水运输容器,尤其是其中间运输容器,是公司铁钢平衡的中间纽带,也是铁钢平衡调度管控过程中的盲点,铁水物流效率水平直接关系到公司生产的降本能力。

铁水罐主要由耐材和钢壳组成,铁水罐使用过程中耐材不断被侵蚀,当侵蚀到一定部位时,就必须重新砌筑耐材。耐材侵蚀过多可能会烧穿耐材,造成安全事故和经济损失,如果耐材侵蚀不严重就进行修砌,会造成经济浪费。目前,耐材的侵蚀情况主要依靠人工判断,可能会造成铁水罐侵蚀状态的误判,会导致发生铁水罐烧穿漏铁事故,造成严重经济损失和安全事故。

发明内容

本发明的目的就在于为了解决上述问题而提供一种铁水罐热像安全检测管理系统,通过红外热成像技术,对铁罐做360°扫描,得到铁水罐的表面温度,再结合铁水罐原始参数数据,能得到耐火砖的烧蚀情况,从而避免安全事故的发生。

本发明通过以下技术方案来实现上述目的:

一种铁水罐热像安全检测管理系统,包括安装于铁轨旁侧的热像仪、超高频RFID读写器、接近开关,设置于铁水罐上的RFID标签,以及控制系统;

所述热像仪获取铁水罐的温度信号,所述超高频RFID读写器读取RFID标签以获取铁水罐罐号、耐材原始参数,所述接近开关获取铁水罐位置信号,所述热像仪、超高频RFID读写器、接近开关通过以太网接口与控制系统连接,所述温度信号、铁水罐罐号、铁水罐位置信号发送至控制系统,由控制系统进行信号分析,确定并显示铁水罐温度分布情况以及耐火砖的烧蚀情况。

作为本发明的进一步优化方案,所述接近开关与热像仪连接,通过接近开关控制热像仪启闭。

作为本发明的进一步优化方案,所述铁轨一侧还安装有报警指示灯,所述报警指示灯与接近开关连接。

作为本发明的进一步优化方案,所述热像仪至少设置有两个,且均匀布置于铁轨两侧,经机车运输的铁水罐在铁轨上运输时经热像仪扫描,获取铁水罐的红外热图和视频图像。

作为本发明的进一步优化方案,所述控制系统包括计算机终端、数据库管理模块,所述数据库管理模块集成于计算机终端内,所述以太网接口与计算机终端连接,所述计算机终端输出端与报警指示灯连接。

作为本发明的进一步优化方案,所述数据库管理模块包括数据库、侵蚀模型、多级预警子模块和图表绘制子模块;

所述数据库用于存储控制系统接收的温度信号、铁水罐罐号、铁水罐位置信号;

所述侵蚀模型用于获取数据库内铁水罐的温度信号、铁水罐罐号、铁水罐位置信号,由温度信号判断温度数值并将该数值与预设的阈值对比,根据计算出的温度超出数值确定出报警等级;

所述多级预警子模块接收铁水罐罐号、铁水罐位置信号以及该铁水罐的报警等级,根据所述报警等级于计算机终端进行多级侵蚀报警;

所述图表绘制子模块获取每个铁水罐的温度数值、铁水罐罐号、铁水罐位置信号、报警等级信息进行图表制作,得到的信息图表于计算机终端上显示,供用户查看。

作为本发明的进一步优化方案,所述侵蚀模型通过利用铁水罐侵蚀试验并基于试验结果,建立温度和红外热图之间的关系而得到。

本发明的有益效果在于:

1)本发明利用热像仪、射频识别等技术,可以在线测量铁水罐的耐材侵蚀情况,铁水罐在受铁盛满铁水结束后,在铁水罐运输到炼钢的路线上安装该系统并建立铁水罐耐材的侵蚀模型、多级预警系统,自动识别罐号并记录和跟踪铁水罐的温度,过程无需停车,无需清空铁水,24小时全监控,全自动评估铁水罐耐材侵蚀状态;

2)本发明能够实现铁水罐的实时状态和位置的在线跟踪,提升铁前与钢后的生产组织和调度管理水平,缩短铁水罐周转时间,减少在线周转罐数,进而实现铁水罐高效运转,提高并相对稳定终点铁水温度;

3)本发明实现铁水资源高效配置,为公司用料结构降本提供保障和贡献;

4)本发明保障高炉安全、稳定出铁及钢厂所需铁水的及时、快速供应,缓解或解决铁水均衡、稳定供给以及炼钢系统钢性排产与铁水等待时间相冲突等矛盾;

5)本发明大幅度降低转炉炉役期间铁水调度的难度,快速寻找及判断出积压铁水罐个数的上限,最大程度的减少铁水罐积压对高炉炉况的冲击和影响。

附图说明

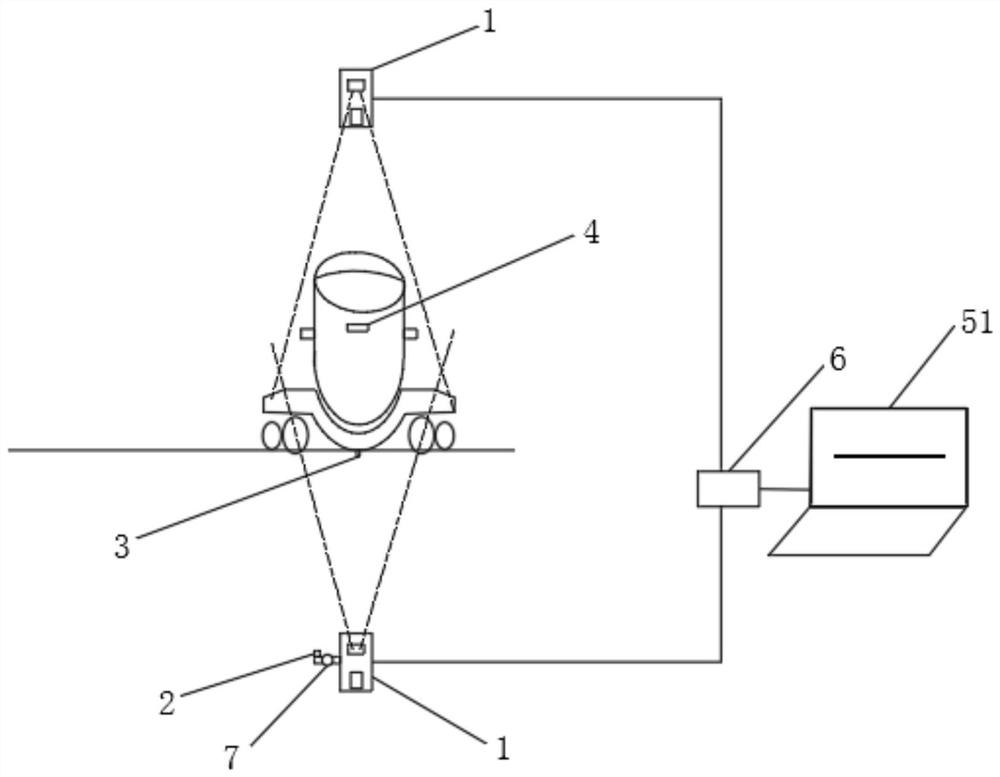

图1是本发明的整体系统拓扑图;

图2是本发明的整体系统框图;

图3是本发明的数据库管理模块框图;

图中:1、热像仪;2、超高频RFID读写器;3、接近开关;4、RFID标签;5、控制系统;51、计算机终端;52、数据库管理模块;521、数据库;522、侵蚀模型;523、多级预警子模块;524、图表绘制子模块;6、以太网接口;7、报警指示灯。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

实施例1

如图1-3所示,一种铁水罐热像安全检测管理系统,包括安装于铁轨旁侧的热像仪1、超高频RFID读写器2、接近开关3,设置于铁水罐上的RFID标签4,以及控制系统5;

所述热像仪1获取铁水罐的温度信号,所述超高频RFID读写器2读取RFID标签4以获取铁水罐罐号、耐材原始参数,所述接近开关3获取铁水罐位置信号,所述热像仪1、超高频RFID读写器2、接近开关3通过网线/光纤、以太网接口6与控制系统5连接,所述温度信号、铁水罐罐号、铁水罐位置信号发送至控制系统5,由控制系统5进行信号分析,确定并显示铁水罐温度分布情况以及耐火砖的烧蚀情况。

所述接近开关3与热像仪1连接,通过接近开关3控制热像仪1启闭。所述铁轨一侧还安装有报警指示灯7,所述报警指示灯7与接近开关3连接。

所述热像仪1至少设置有两个,且均匀布置于铁轨两侧,经机车运输的铁水罐在铁轨上运输时经热像仪1扫描,获取铁水罐的红外热图和视频图像。

所述控制系统5包括计算机终端51、数据库管理模块52,所述数据库管理模块52集成于计算机终端51内,所述以太网接口6与计算机终端51连接,所述计算机终端51输出端与报警指示灯7连接。

所述数据库管理模块52包括数据库521、侵蚀模型522、多级预警子模块523和图表绘制子模块524;所述数据库521用于存储控制系统5接收的温度信号、铁水罐罐号、耐材原始参数、铁水罐位置信号;所述侵蚀模型522用于获取数据库521内铁水罐的温度信号、铁水罐罐号、耐材原始参数、铁水罐位置信号,由温度分布状态、铁水罐通过时间判断耐材侵蚀程度,并与耐材原始参数对比得到侵蚀差值,根据侵蚀差值确定出报警等级;所述多级预警子模块523接收铁水罐罐号、铁水罐位置信号以及该铁水罐的报警等级,根据所述报警等级于计算机终端51进行多级侵蚀报警;所述图表绘制子模块524获取每个铁水罐的温度数值、铁水罐罐号、耐材原始参数、铁水罐位置信号、报警等级信息进行图表制作,得到的信息图表于计算机终端51上显示,供用户查看。

其中,所述侵蚀模型522通过利用铁水罐侵蚀试验并基于试验结果,建立温度和红外热图之间的关系而得到。

实施方式具体为:装满铁水的铁水罐,在机车的牵引下,在轨道上转运,本安全检测管理系统通过接近开关3确定铁水罐的位置,同时通过报警指示灯7提示铁水罐的位置,热像仪1利用非制冷焦平面接收规定波长的红外线,得到视窗内的温度热度信号,通过以太网接口6输出,根据工艺要求配置两个或者三个热像仪1不断采集视窗内的热度图;通过超高频RFID读写器2能够快速读到每个范围内的铁水罐上预置的RFID标签4,从而得到相应的铁水罐号、耐材原始参数;接近开关3得到当前铁水罐的位置信号;所有这些信号都通过计算机终端51接收并存储在数据库521内,同时还接收得到热像仪1获取的每个铁水罐的红外热图和视频图像,通过数据库管理模块52管理每个铁水罐的当前运行状态,自动分析和管理铁水罐的状态,包括温度分布情况,耐火砖的烧蚀情况,通过的时间,铁水罐号,当时的热像图,视频图,铁水罐的最高温度和位置等,通过侵蚀模型522确定铁水罐侵蚀分布程度数值,以及确定出侵蚀报警等级,通过多级预警子模块523在计算机终端51上进行多级侵蚀报警,还可以通过计算机终端51控制报警指示灯7进行不同灯光、频闪等进行多等级报警,最后通过图表绘制子模块524根据上述各模块得到的数据以及数据库521存储信息图表制作,提供给用户形象而直观的数据来实时掌握每个铁水罐的状态,做到安全可控,危险时自动报警。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 铁水罐热像安全检测管理系统

- 铁水罐热像安全检测管理系统