一种防水绝缘复合胶带及其制备方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及电力电缆技术领域,特别涉及一种防水绝缘复合胶带的制备方法。

背景技术

传统防水绝缘复合胶带由两部分贴合而成,外层增强层为非硫化丁基或者乙丙橡胶胶带,内层粘接层为粘性丁基防水层,具有优异的防水和电气绝缘性能,操作舒适方便,对各类电缆护套料、铜、铝等材料无腐蚀性,粘性好,额定工作温度90℃,紧急过载温度130℃,可用在中高压电力电缆附件及通讯设备基站、馈线、天线等接头处作电气绝缘及防水密封防护,其使用方法是将绝缘复合防水胶带拉伸100%-300%,然后半搭接缠绕到被保护物体上,具备自融合性。

防水绝缘复合胶带外层主要起到绝缘、自融、易拉伸缠绕作用,目前市场上使用的该产品外层皆为非硫化橡胶,以具备使用时候的可拉伸性及自融合性,而非硫化胶最大的问题是长期老化性能不够优异,随着使用时间的延长,其容易出现龟裂,抱紧力下降等问题。

防水绝缘复合胶带内层为粘性层,主要提供粘接性,间隙填充性及增强密封防水性能,所以市场上使用的该产品内层粘性材料也是非硫化粘性胶,而非硫化胶最大的问题是长期老化性能不够优异,且随着材料老化,粘性层会变得干涩、甚至龟裂,失去其粘性填充及粘接作用,导致防水失效,电缆或者通讯组件进水,从而导致电缆击穿事故及通讯间断事故。

因此传统防水绝缘复合胶带随着使用时间的延长,受到户外阳光暴晒,雨水侵蚀等的环境作用,产品的粘接强度、绝缘性能会逐渐下降,据深圳电科院介绍,35kV及以下电力电缆中间头及终端中使用的防水绝缘复合胶带需要具备30年的使用寿命,但实际发现防水绝缘复合胶带在使用5-10年左右后,陆续会出现内层粘接层龟裂,失去粘接性、防水性变差直至失去防水性,电缆接头内部进水导致绝缘击穿事故的发生等情况,该问题一直是困扰行业的难题。

发明内容

本发明的主要目的是提供一种防水绝缘复合胶带,旨在解决现有防水绝缘复合胶带内、外层在施工阶段需要处于非硫化状态,提供拉伸性、填充性及粘性,而非硫化胶的耐长期老化性能差于硫化胶的矛盾。

为实现上述目的,本发明提出一种防水绝缘复合胶带,包括增强层和与所述增强层贴合的粘接层,所述增强层材料组分按重量份计算包括:

所述粘接层材料组分按重量份计算包括:

可选地,所述硅胶为25℃下动力粘度不低于30万的端羟基聚二甲基硅氧烷或者二羟基聚二甲基硅氧烷、乙烯基含量在0.35%-1.5%的甲基乙烯基硅橡胶中的一种或多种。

可选地,所述聚烯烃橡胶为乙丙橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶中的一种或多种。

可选地,所述第一增粘剂为硼酸、硼酸三甲酯、硼酸三乙酯、聚硼硅氧烷中的一种或多种。

可选地,所述第二增粘剂为聚异丁烯、萜烯树脂、硅树脂中的一种或多种。

可选地,所述补强剂为比表面积150m

可选地,所述辐照交联助剂选自TAIC、TMPTMA、多乙烯基硅油中的一种或两种。

可选地,所述催化剂选自有机锡类组合物、钛酸酯类组合物中的一种。

可选地,所述填充剂选自轻质碳酸钙、陶土、硅灰石、云母粉中的一种或若干种。

可选地,所述偶联剂选自硅烷类偶联剂、钛酸酯偶联剂的一种或两种。

本发明还提出一种防水绝缘复合胶带的制备方法,包括:

将增强层的硅胶、第一增粘剂、补强剂、填充剂、辐照交联助剂各组份投入到捏合机中进行捏合混炼1-3h,后于100-150℃温度下抽真空0.5-2h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片,使用真空包装机进行抽真空包装,室温冷却12h以上得增强层基胶备用;

将所述冷却后增强层基胶在捏合机中加入偶联剂及催化剂,密闭捏合10-15min后出锅,使用真空包装机进行抽真空包装,室温冷却12h以上得增强层混合基胶备用;

将上述增强层混合基胶通过挤出机口模挤出,使用真空包装机进行抽真空包装,后得到增强层半成品备用;

将上述增强层半成品在20kGy-60kGy钴源辐照吸收剂量下进行辐照交联,即得到所述防水绝缘胶带的增强层;

将粘接层的硅胶、聚烯烃橡胶、第二增粘剂、补强剂和填充剂各组份投入到捏合机中进行捏合混炼1-3h,后于100-150℃温度下抽真空0.5-2h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片,使用真空包装机进行抽真空包装,后得粘接层基胶备用;

将上述粘接层基胶在捏合机中加入偶联剂及催化剂,密闭捏合10-15min后出锅,使用真空包装机进行抽真空包装,室温冷却12h以上得粘接层混炼胶备用;

将上述粘接层混炼胶置于挤出机中挤出成片,并通过复卷机器,将其贴合在增强层上,即得所述防水绝缘复合胶带。

可选地,所述增强层、粘接层及挤出机在生产过程中皆内置于控制湿度的玻璃罩密闭室内,密闭室的露点在-35℃以下。

本发明技术方案的防水绝缘复合胶带的外层增强层通过控制辐照剂量,来实现硅橡胶外层的初始强度,通过硅胶在水汽的参与下起到自固化作用,通过湿气固化来继续增强防水绝缘复合胶带外层强度,实现拉伸缠绕性、强度、耐老化之间的平衡;硅胶基粘接层因为混合了聚烯烃橡胶,具备初始的拉伸粘接、填充性能及防水密封性能,不会出现冷流现象,且完成安装后,内部这层粘接层会继续吸收空气中的微量水进行固化交联,达到硫化橡胶的效果。因此,本发明技术方案的防水绝缘复合胶带安装前具有一定初始拉伸强度,提供拉伸性、填充性及粘性,便于安装,安装后可以通过空气中的微量水进行固化交联,达到硫化橡胶的效果,整体耐热性,耐老化性提高。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

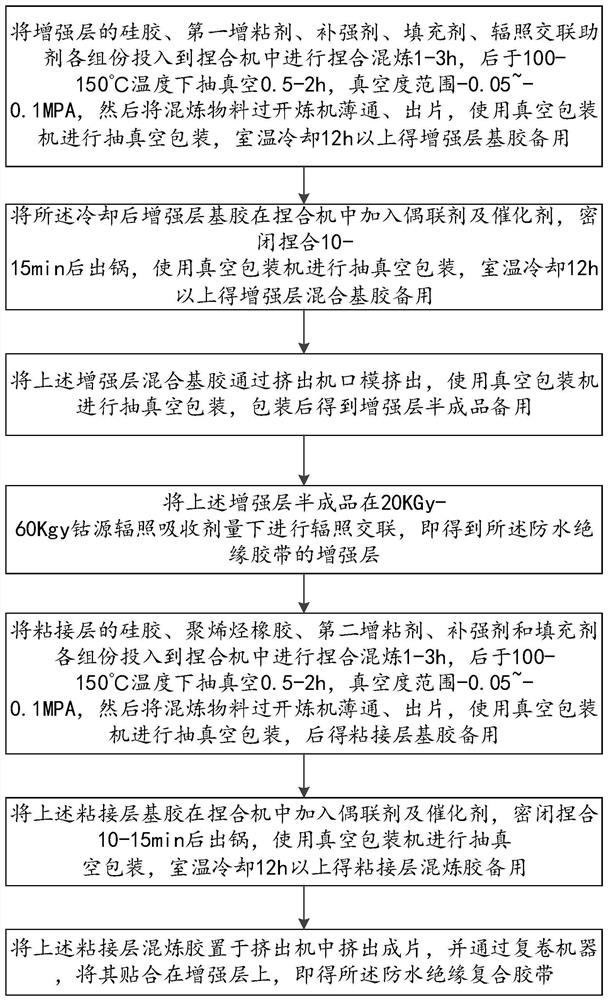

图1为本发明的防水绝缘复合胶带的制备流程示意图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出一种防水绝缘复合胶带,该防水绝缘复合胶带使用安装前具有一定初始拉伸强度,可安装后继续湿气固化的自粘性硅胶带作为防水绝缘复合胶带外层,贴合初始状态为粘性胶泥状,安装后可湿气固化的硅胶基粘性粘接层,以形成全新的湿气固化型硅橡胶基防水绝缘复合胶带。

在本发明实施例中,提出一种防水绝缘复合胶带,包括增强层和与所述增强层贴合的粘接层,所述增强层材料组分按重量份计算包括:硅胶25-65份;第一增粘剂0.5-10.5份;补强剂20-40份;填充剂0-35份;辐照交联助剂0.5-5份;偶联剂0.5-3份;催化剂0.5-2份;

所述粘接层材料组分按重量份计算包括:硅胶20-85份;聚烯烃橡胶5-30份;第二增粘剂0.5-4.0份;补强剂10-40份;填充剂0-100份;偶联剂0.5-8份;催化剂0.5-6份。

本发明技术方案的防水绝缘复合胶带的外层增强层通过控制辐照剂量,来实现硅橡胶外层的初始强度,通过硅胶在水汽的参与下起到自固化作用,通过湿气固化来继续增强防水绝缘复合胶带外层强度,实现拉伸缠绕性、强度、耐老化之间的平衡;硅胶基粘接层因为混合了聚烯烃橡胶,具备初始的拉伸粘接、填充性能及防水密封性能,不会出现冷流现象,且完成安装后,内部这层粘接层会继续吸收空气中的微量水进行固化交联,达到硫化橡胶的效果。因此,本发明技术方案的防水绝缘复合胶带安装前具有一定初始拉伸强度,提供拉伸性、填充性及粘性,便于安装,安装后可以通过空气中的微量水进行固化交联,达到硫化橡胶的效果,整体耐热性,耐老化性提高。

用湿气自固化自粘性硅胶带代替目前的防水绝缘复合胶带外层,该自固化自粘性硅胶带具备初始强度,可提供使用时候的拉伸缠绕性和持续抱紧力,关键是其安装完成后可吸收空气中的微量水汽进行后固化交联,达到硫化橡胶的效果,既解决了拉伸时候的自融合性,又解决了长期耐老化性能。

用可湿气固化的硅胶基粘性粘接层替代目前市场通用的非硫化型丁基橡胶防水胶带内层,该硅胶基粘性层具备初始的粘接、填充性性能及防水密封性能。完成安装后,内部这层粘性层会继续吸收空气中的微量水进行固化交联,达到硫化橡胶的效果,既解决了安装时的粘性及填充性,又解决了长期耐老化性能。

可选地,所述硅胶为25℃下动力粘度不低于30万的端羟基聚二甲基硅氧烷或者二羟基聚二甲基硅氧烷、乙烯基含量在0.35%-1.5%的甲基乙烯基硅橡胶中的一种或多种。

可选地,所述聚烯烃橡胶为乙丙橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶中的一种或多种。

可选地,所述第一增粘剂为硼酸、硼酸三甲酯、硼酸三乙酯、聚硼硅氧烷中的一种或多种。

可选地,所述第二增粘剂为聚异丁烯、萜烯树脂、硅树脂中的一种或多种。

可选地,所述补强剂为比表面积150m

具体的,白炭黑按生产方法分为沉淀法白炭黑和气相法白炭黑。气相法白炭黑常态下为白色无定形絮状半白炭黑透明固体胶状纳米粒子(粒径小于100nm),无毒,有巨大的比表面积。气相法白炭黑全部是纳米二氧化硅,产品纯度可达99%,粒径可达10~20nm,但制备工艺复杂,价格昂贵。沉淀法白炭黑又分为传统沉淀法白炭黑和特殊沉淀法白炭黑,前者是指以硫酸、盐酸、CO

可选地,所述辐照交联助剂选自TAIC、TMPTMA、多乙烯基硅油中的一种或两种。

具体的,TAIC为三烯丙基异氰脲酸酯,TAIC作为过氧化物交联或自由基反应交联的助交联剂被广泛应用。可作为乙丙橡胶、各种氟橡胶、CPE等特种橡胶的助硫化剂(与DCP并用,一般用量为0.5-4%),可显著地缩短硫化时间、提高强度、耐磨性、耐溶性、耐腐蚀性。

具体的,TMPTMA为三羟甲基丙烷三甲基丙烯酸酯,是一种化工中间体,可作为过氧化物交联时的助交联剂,适用于顺丁橡胶、二元乙丙、三元乙丙橡胶、异戊橡胶、丁基和丁腈橡胶混炼。

具体的,多乙烯基硅油是甲基硅油中部分甲基被乙稀基取代后的广物,乙烯基硅油可分为:端乙烯基硅油和尚乙烯基硅油,是加成型液体硅橡胶、有机硅凝胶等的主要原料;混炼胶的改性剂/塑料添加剂/补强材料等。而多乙烯基硅油是双乙烯基封端或甲基封端的且中间链节含有乙烯基的聚二甲基硅氧烷,产品质量稳定,挥发份低,不黄变不交联。是加成型液体硅橡胶、有机硅灌封料,硅凝胶等的主要原料,混炼胶的改性剂,塑料添加剂等。

可选地,所述催化剂选自有机锡类化合物、钛酸酯类化合物中的一种。

具体的,常见的所述有机锡类化合物为二丁基锡二月桂酸酯、辛酸亚锡、二(十二烷基硫)二丁基锡、二醋酸二丁基锡等。

具体的,钛酸酯类催化剂主要用于制取金属与橡胶、金属与塑料的粘合剂。由于其高活性,若黏合剂树脂的反应基团活性较低,本品为极佳的附着力促进剂。也可用于酯交换反应、酯化反应和缩合反应的催化剂及制药工业的原料。在聚合反应(如PE、PP等)中,作为齐格勒(Ziegler Natta)催化剂使用,具有较高的立体选择性和效益。

可选地,所述填充剂选自轻质碳酸钙、陶土、硅灰石、云母粉中的一种或若干种。

可选地,所述偶联剂选自硅烷类偶联剂、钛酸酯偶联剂的一种或两种。

具体的,硅烷偶联剂的分子结构式一般为:Y-R-Si(OR)

具体的,钛酸酯偶联剂在热塑性塑料、热固性塑料及橡胶等填料体系中都具有较好的偶联效果。钛酸酯偶联剂按其结构大致可分为四类:单烷氧基型、单烷氧基焦磷酸酯型、整合型和配位体型。单烷氧基型偶联剂的结构通式为:RO-Ti(OX-R-Y)

本发明还提出一种防水绝缘复合胶带的制备方法,请参阅图1,包括:

将增强层的硅胶、第一增粘剂、补强剂、填充剂、辐照交联助剂各组份投入到捏合机中进行捏合混炼1-3h,后于100-150℃温度下抽真空0.5-2h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片,使用真空包装机进行抽真空包装,室温冷却12h以上得增强层基胶备用;

将所述冷却后增强层基胶在捏合机中加入偶联剂及催化剂,密闭捏合10-15min后出锅,使用真空包装机进行抽真空包装,室温冷却12h以上得增强层混合基胶备用;

将上述增强层混合基胶通过挤出机口模挤出,使用真空包装机进行抽真空包装,得到增强层半成品备用;

将上述增强层半成品在20KGy-60Kgy钴源辐照吸收剂量下进行辐照交联,即得到所述防水绝缘胶带的增强层;

将粘接层的硅胶、聚烯烃橡胶、第二增粘剂、补强剂和填充剂各组份投入到捏合机中进行捏合混炼1-3h,后于100-150℃温度下抽真空0.5-2h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片,使用真空包装机进行抽真空包装,后得粘接层基胶备用;

将上述粘接层基胶在捏合机中加入偶联剂及催化剂,密闭捏合10-15min后出锅,使用真空包装机进行抽真空包装,室温冷却12h以上得粘接层混炼胶备用;

将上述粘接层混炼胶置于挤出机中挤出成片,并通过复卷机器,将其贴合在增强层上,即得所述防水绝缘复合胶带。

可选地,所述增强层、粘接层及挤出机在生产过程中皆内置于控制湿度的玻璃罩密闭室内,密闭室的露点在-35℃以下,以防止生产过程中,空气中湿气提前固化增强层及粘接层,导致产品特性失效。本实施例提供的制备方法中,使用铝箔袋进行真空包装,避光性好,阻隔性强。

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

实施例1的防水绝缘复合胶带的增强层材料组分按重量份计算包括:端羟基聚二甲基硅氧烷15份,甲基乙烯基硅橡胶50份,硼酸1.0份,白炭黑20份,碳酸钙20份,多乙烯基硅油2份,甲基三乙氧基硅烷2.5份,钛酸酯催化剂1.5份;

粘接层材料组分按重量份计算包括:端羟基聚二甲基硅氧烷60份,丁基橡胶5份,硅树脂5份,白炭黑20份,碳酸钙60份,甲基三乙氧基硅烷4.5份,钛酸酯催化剂2.5份,KH5502.5份。

实施例1的防水绝缘复合胶带的生产制备方法,主要包括三个方面,简述如下:

第一,外层增强层制备过程

(1)将端羟基聚二甲基硅氧烷15份,甲基乙烯基硅橡胶50份,硼酸1.0份,白炭黑20份,碳酸钙20份和多乙烯基硅油2份投入到捏合机中进行捏合混炼2h,后于120℃温度下抽真空时间1h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片、放入铝箔袋中,使用真空包装机进行抽真空包装,室温冷却12h以上备用;

(2)将上述基胶在捏合机中加入甲基三乙氧基硅烷2.5份及钛酸酯催化剂1.5份,密闭捏合10-15min后出锅,放入铝箔袋中,使用真空包装机进行抽真空包装,室温冷却12h以上得增强层混合基胶备用;

(3)将上述混合基胶通过挤出机口模,挤出样片,并贴合一层隔离膜后上卷,并将其抽真空包装后备用,生产过程中挤出机内置于控制湿度的玻璃罩密闭室内,以防止空气中湿气提前固化基胶,影响后续生产;

(4)将上述真空包装后的半成品在20kGy钴源辐照吸收剂量下进行辐照交联,即得到具备可控初始强度的辐照交联型防水胶带外层。

第二,内层粘接层制备过程

(1)将端羟基聚二甲基硅氧烷60份,丁基橡胶5份,硅树脂5份,白炭黑20份,碳酸钙60份,KH550 2.5份投入到捏合机中进行捏合混炼2h,后于120℃温度下抽真空时间1h,真空度范围-0.05~-0.1MPA,然后将混炼物料过开炼机薄通、出片,真空包装后备用;

(2)将上述基胶在捏合机中加入甲基三乙氧基硅烷4.5份及钛酸酯催化剂2.5份,密闭捏合10-15min后出锅,真空包装后备用;

第三,双层复合制备过程

(1)将上述真空包装后的内层混炼胶置于挤出机中挤出成片,并通过复卷机器,将其贴合在辐照后的半成品外层上,附上隔离膜,收卷后真空包装,即为实施例1的防水绝缘复合胶带成品。

实施例2

实施例2与实施例1的区别在于增强层的材料组分中端羟基聚二甲基硅氧烷为5份,甲基乙烯基硅橡胶为60份;粘接层的材料组分中端羟基聚二甲基硅氧烷为55份,丁基橡胶为10份,其余组分与实施例1相同,并参照实施例1的制备方法制备得到实施例2的防水绝缘复合胶带成品。

实施例3

实施例3与实施例1的区别在于增强层的材料组分中端羟基聚二甲基硅氧烷为0份,甲基乙烯基硅橡胶为65份;粘接层的材料组分中端羟基聚二甲基硅氧烷为50份,丁基橡胶为15份,其余组分与实施例1相同,并参照实施例1的制备方法制备得到实施例3的防水绝缘复合胶带成品。

实施例4

实施例4与实施例1的区别在于增强层的材料组分中1份硼酸换为1份硼酸三乙酯;粘接层的材料组分中端羟基聚二甲基硅氧烷为45份,丁基橡胶为20份,其余组分与实施例1相同,并参照实施例1的制备方法制备得到实施例4的防水绝缘复合胶带成品。

实施例5

实施例5与实施例2的区别在于增强层的材料组分中1份硼酸换为1份硼酸三乙酯;粘接层的材料组分中端羟基聚二甲基硅氧烷为40份,丁基橡胶为25份,其余组分与实施例2相同,并参照实施例1的制备方法制备得到实施例5的防水绝缘复合胶带成品。

实施例6

实施例6与实施例5的区别在于增强层的材料组分中端羟基聚二甲基硅氧烷为0份,甲基乙烯基硅橡胶为65份;粘接层的材料组分中碳酸钙为0份,其余组分与实施例5相同,并参照实施例1的制备方法制备得到实施例6的防水绝缘复合胶带成品。

实施例7

实施例7与实施例6的区别在于增强层的材料组分中端羟基聚二甲基硅氧烷为15份,甲基乙烯基硅橡胶为50份,甲基三乙氧基硅烷为0.5份;粘接层的材料组分中碳酸钙为20份,其余组分与实施例6相同,并参照实施例1的制备方法制备得到实施例7的防水绝缘复合胶带成品。

实施例8

实施例8与实施例7的区别在于增强层的材料组分中甲基三乙氧基硅烷为1.5份;粘接层的材料组分中碳酸钙为40份,其余组分与实施例7相同,并参照实施例1的制备方法制备得到实施例8的防水绝缘复合胶带成品。

实施例9

实施例9与实施例8的区别在于增强层的材料组分中甲基三乙氧基硅烷为2.0份;粘接层的材料组分中碳酸钙为80份,其余组分与实施例8相同,并参照实施例1的制备方法制备得到实施例9的防水绝缘复合胶带成品。

上述各实施例的防水绝缘复合胶带增强层配方详见表1所示,各实施例的防水绝缘复合胶带粘接层配方见表2所示。

表1.本发明各实施例防水绝缘复合胶带增强层配方

表2.本发明各实施例防水绝缘复合胶带粘接层配方

性能测试

对上述得到的实施例1至实施例9的防水绝缘复合胶带分别进行拉伸强度,断裂伸长率,击穿强度,介电常数,介电损耗,体积电阻率,防水性能,安装性能,溢胶性能以及耐热老化性能测试,部分性能测试方法如下。

1.安装后防水性能测试

将防水绝缘复合胶带产品拉伸200%半搭接缠绕在连接器组件后,立即放入1米深的水中浸泡72h,取出后观察样品表面是否有物理损坏现象,被保护连接组件是否有渗水现象,若无,则表示测试通过,否则,测试不通过。

2.湿气固化后防水性能测试

将防水绝缘复合胶带产品拉伸200%半搭接缠绕在连接器组件后,置于室温环境中进行7d的湿气固化,然后放入1米深的水中浸泡72h,取出后观察样品表面是否有物理损坏现象,被保护连接组件是否有渗水现象,若无,则表示测试通过,否则,测试不通过。

3.耐热老化性能

将防水绝缘复合胶带产品拉伸200%半搭接缠绕在连接器组件后,室温环境中放置7d(湿气固化时间),将其放入160℃空气循环烘箱中一周后,取出观察其表面龟裂现象和粘性层粘接性变化情况。

对比例为3M2228防水绝缘复合胶带,同样进行上述各性能指标的测试。各实施例和对比例的防水绝缘复合胶带测试结果见表3,根据表3可知,各实施例的防水绝缘复合胶带安装后防水性能和湿气固化后防水性能测试均通过,并且耐热老化性能测试之后无明显变化,粘接良好,证明本发明实施例得到的防水绝缘复合胶带安装方便,且防水、耐热老化性能好。并且实施例7、8、9的防水绝缘复合胶带由于粘接层填料不断增加,介电常数相应增加。

表3.各实施例和对比例的防水绝缘复合胶带测试结果

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 一种防水绝缘复合胶带及其制备方法

- 复合阻燃绝缘防水密封胶带及其制备方法