液压系统和作业车辆

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及液压工程技术领域,具体而言,涉及一种液压系统和作业车辆。

背景技术

目前,压路机的行驶液压系统多采用单泵双马达和双泵双马达的方式,单泵双马达能提供较好的牵引力,但单泵双马达的防滑能力有限,在上坡、泥巴地等特殊工况,易出现前轮或后轮打滑的情况,发生打滑时更可能出现溜车或跳车的危险。双泵双马达防滑能力好,但功率损耗大。

因此,如何提出一种新的既能够提供较好的牵引力,使得系统的防滑能力提升,还能够减小功率损耗的液压系统和作业车辆成为目前亟待解决的问题。

发明内容

本发明旨在提供一种液压系统和作业车辆,以解决现有技术或相关技术中存在的液压系统防滑能力有限,功率损耗大的问题。

因此,本发明的第一个目的在于提供了一种液压系统。

本发明的第二个目的在于提供了一种包括上述液压系统的作业车辆。

为实现上述目的,本发明技术方案提供了一种液压系统,液压系统包括:马达组,包括至少一个行驶马达和至少一个作业马达;行驶泵,与至少一个行驶马达连接;作业泵,在液压系统处于非防滑模式时,与作业马达连通;其中,在液压系统处于防滑模式时,作业泵至少与作业马达和行驶马达中的行驶马达连通。

根据本发明提供的液压系统,能够用于作业车辆上,并实现防滑模式和正常非防滑模式。液压系统包括马达组、行驶泵和作业泵,马达组包括行驶马达和作业马达,行驶马达的数量至少是一个或者两个,从而通过行驶马达驱动作业车辆行驶,作业马达至少为一个,从而通过作业马达驱动作业车辆进行工作。行驶泵与行驶马达分别连通,从而能够为每个行驶马达都供油,保证马达的工作状态。作业泵能够与作业马达连通,为作业马达供油,也能够与至少一个行驶马达连通,为至少一个行驶马达供油。在非防滑模式时,作业泵与作业马达连通,为作业马达供油,行驶泵与行驶马达连通,为行驶马达供油。在防滑模式时,作业泵与行驶马达和作业马达都连通,从而能够为至少一个行驶马达和至少一个作业马达供油,当然,作业泵也可以只与至少一个行驶马达连接,为至少一个行驶马达供油,而此时行驶泵也与行驶马达连通,为行驶马达供油,从而通过对行驶马达供油的控制,实现了两种不同的模式,从而能够应对不同的工况,比如在正常工况下,系统切换为非防滑模式,可以减少功率损耗。在上坡、打滑的路段将系统切换为防滑模式,能够增加动力,避免发生溜车或跳车的危险。

其中,防滑模式为作业车辆在特殊工况下的工作模式,例如,在上坡、打滑的工况下。防滑模式下行驶泵和作业泵同时为行驶马达供油,作业泵还为作业马达供油。非防滑模式为作业车辆在正常工况下的工作模式,此时,行驶泵为行驶马达供油,作业泵为作业马达供油。可以理解的是,非防滑模式下作业车辆的行驶动力小,防滑模式下作业车辆的行驶动力较大。

在上述技术方案中,行驶马达的数量为至少两个,在液压系统处于非防滑模式时,行驶泵与至少两个行驶马达分别连通;在液压系统处于防滑模式时,行驶泵与至少两个行驶马达中的至少一个行驶马达连通,作业泵与至少两个行驶马达中的至少另一个行驶马达和至少一个作业马达连通。

在该技术方案中,行驶马达的数量至少为两个,且系统执行非防滑模式时,作业泵与作业马达连通,为作业马达供油,行驶泵与两个行驶马达连通,为两个行驶马达供油,此时就为单泵为双行驶马达供油,因此,能够大大减小功率损耗。系统执行防滑模式时,作业泵与两个行驶马达其中的一个和至少一个作业马达连通,为一个行驶马达和至少一个作业马达供油,而此时行驶泵只与另一个行驶马达连通,为另一个行驶马达供油,此时,就变成了双泵为双行驶马达供油,并且作业车辆还能够进行工作,从而在保证作业车车辆能够进行工作的前提下还能够提供较好的牵引力,解决了作业车辆上坡、打滑等情况下牵引力不足的问题和在上坡、打滑等情况下不能进行工作的问题。

进一步地,在防滑模式时,作业泵可以与作业马达不连通。即防滑模式时,作业泵不与作业马达连通,不为作业马达供油,这样在打滑的路段,可以防止危险发生。

在上述技术方案中,两个行驶马达中的一个为前驱马达,两个行驶马达中的另一个为后驱马达。

在该技术方案中,两个行驶马达中的一个为前驱马达,两个行驶马达中的另一个为后驱马达,从而为作业车辆的前桥和后桥都能够提供动力,避免了在特殊情况下,前桥或后桥不能够受力时,作业车辆也能够正常行驶。

在上述技术方案中,行驶泵与行驶马达之间设置有能够连通或断开的第一供油通道,第一供油通道包括与一个行驶马达连通的第一分支管路,和与另一个行驶马达连通的第二分支管路。

在该技术方案中,行驶泵与行驶马达之间设置有能够连通或断开的第一供油通道,第一供油通道包括与两个行驶马达中的一个连通的第一分支管路和与两个行驶马达中的另一个连通的第二分支管路,从而能够通过两个分支管路为两个行驶马达供油。

在上述技术方案中,液压系统还包括:第一控制阀组件,用于控制第一分支管路和/或第二分支管路的通断;其中,在液压系统处于非防滑模式时,第一控制阀组件使第一分支管路和第二分支管路连通;在液压系统处于防滑模式时,第一控制阀组件使第一分支管路断开。

在该技术方案中,液压系统还包括第一控制阀组件。第一控制阀组件能够控制第一分支管路或第二分支管路的通断,当然,也可以同时控制两个分支管路的通断。在液压系统处于非防滑模式时,第一控制阀组件使第一分支管路和第二分支管路连通,从而行驶泵能够通过第一分支管路和第二分支管路为两个行驶马达供油。在液压系统处于防滑模式时,第一控制阀组件使第一分支管路断开,从而使行驶泵只通过第二分支管路为一个行驶马达供油。

在上述技术方案中,液压系统还包括第二控制阀组件,第二控制阀组件包括多路阀,多路阀包括:第一联阀,连接在作业泵和至少一个行驶马达之间,用于控制作业泵和至少一个行驶马达之间的通断;第二联阀,连接在作业泵和作业马达之间,用于控制作业泵和作业马达之间的通断;其中,在液压系统处于非防滑模式时,第一联阀不工作,使作业泵与至少一个行驶马达之间断开,第二联阀工作,使作业泵与至少一个作业马达连通;在液压系统处于防滑模式时,第一联阀工作,使作业泵与至少一个行驶马达之间连通,第二联阀工作,使作业泵与至少一个作业马达连通。

在该技术方案中,液压系统还包括第二控制阀组件,第二控制阀组件包括多路阀,多路阀包括第一联阀和第二联阀。第一联阀连接在作业泵和至少一个行驶马达之间,能够控制作业泵和至少一个行驶马达之间的通断。第二联阀连接在作业泵和作业马达之间,用于控制作业泵和作业马达之间的通断,从而通过控制第一联阀和第二联阀,就能够控制作业泵与至少一个行驶马达和作业马达之间的通断。在液压系统处于非防滑模式时,第一联阀不工作,使作业泵与至少一个行驶马达之间断开,从而不对行驶马达供油。第二联阀工作,使作业泵与至少一个作业马达连通,从而为至少一个作业马达供油。在液压系统处于防滑模式时,第一联阀工作,使作业泵与至少一个行驶马达之间连通,从而能够为至少一个行驶马达供油。第二联阀工作,使作业泵与至少一个作业马达连通,这样在液压系统处于防滑模式时,作业泵在给至少一个行驶马达供油时,也能够为作业马达供油,使得作业车辆在防滑模式下也能进行工作。

在上述技术方案中,液压系统还包括:控制器,与第一联阀和第二联阀连接,以控制第一联阀和第二联阀的电流方向;其中,第一联阀通入第一方向的电流时,行驶马达正转,第一联阀通入第二方向的电流时,行驶马达反正转;第二联阀通入第一方向的电流时,作业马达正转,第二联阀通入第二方向的电流时,作业马达反转。

在该技术方案中,液压系统还包括控制器。控制器与第一联阀和第二联阀连接,能够控制第一联阀和第二联阀的启闭及电流方向,当第一联阀和第二联阀得电时,控制器能够控制第一联阀和第二联阀开启,作业泵与至少一个行驶马达和至少一个作业马达之间连通,相反地,当第一联阀和第二联阀不得电,控制器能够控制第一联阀和第二联阀闭合。其中,当第一联阀通入第一方向的电流时,行驶马达正转,第一联阀通入第二方向的电流时,行驶马达反转。第二联阀通入第一方向的电流时,作业马达正转,第一联阀通入第二方向的电流时,作业马达反转,从而通过改变输入给第一联阀和第二联阀的电流方向,即可改变行驶马达和作业马达的转动方向。其中,第一方向通入的电流为正电流,第二方向通入的电流为负电流。

在上述技术方案中,第一联阀包括与作业泵连通的第一油口和第二油口,与行驶马达的第一侧连通的第三连通口和与行驶马达的第二侧连通的第四连通口,第一油口与第三连通口和第四连通口中的一个连通,第二油口与第三连通口和第四连通口中的另一个连通。

在该技术方案中,第一联阀包括与作业泵连通的第一油口和第二油口,与行驶马达的第一侧连通的第三连通口和与行驶马达的第二侧连通的第四连通口,第一油口与第三连通口和第四连通口中的一个连通,第二油口与第三连通口和第四连通口中的另一个连通。通过将第一油口和第二油口分别与第三连通口和第四连通口连通,能够将作业泵的油液输送给至少一个行驶马达。

进一步地,第一联阀通入第一方向的电流时,第一油口与第三连通口连通,第二油口与第四连通口连通,行驶马达正转,第一联阀通入第二方向的电流时,第一油口与第四连通口连通,第二油口与第三连通口连通,行驶马达反转。

在上述技术方案中,第二联阀包括与作业泵连通的第一油口和第二油口,与作业马达的第一侧连通的第一连通口和与作业马达的第二侧连通的第二连通口,第一油口与第一连通口和第二连通口中的一个连通,第二油口与第一连通口和第二连通口中的另一个连通。通过将第一油口和第二油口分别与第一连通口和第二连通口连通,能够将作业泵的油液输送给至少一个作业马达。

进一步地,第二联阀通入第一方向的电流时,第一油口与第一连通口连通,第二油口与第二连通口连通,作业马达正转,第二联阀通入第二方向的电流时,第一油口与第二连通口连通,第二油口与第一连通口连通,作业马达反转。

进一步地,第一联阀和第二联阀的第一油口和第二油口可为同一第一油口和第二油口。

在上述技术方案中,液压系统还包括:监测装置,用于获取作业车辆的工作参数;控制器,与监测装置连接,用于根据作业车辆的工作参数确定作业车辆的模式,并基于作业车辆的模式控制行驶泵、作业泵与行驶马达和作业马达之间的连通状态。

在该技术方案中,液压系统还包括监测装置。监测装置能够获取到作业车辆的工作参数,工作参数可以是车辆的转速,可以是车辆整体的水平角度,当然也可以是其他的参数。控制器与监测装置连接,能够根据作业车辆的工作参数确定作业车辆的模式,并根据作业车辆的模式控制行驶泵、作业泵与行驶马达和作业马达之间的连通,从而在不同的工作参数下,将系统切换至不同的模式,避免了功率损耗过大或动力不足的问题。

在上述技术方案中,工作参数包括作业车辆转速和作业车辆姿态;在作业车辆转速处于预设转速范围内时,和/或在作业车辆姿态处于预设角度范围内时,确定作业车辆的模式为非防滑模式。

在该技术方案中,工作参数包括作业车辆转速和作业车辆姿态,从而能够根据作业车辆的转速或作业车辆整体水平角度确定作业车辆的模式,当然,也可以同时根据作业车辆转速和作业车辆整体水平角度来确定作业车辆模式。可以设定一个作业车辆转速范围和作业车辆的整体水平角度范围,从而在作业车辆转速处于转速范围内,或作业车辆整体水平角度处于姿态范围内时,确定作业车辆的模式为非防滑模式。或者当作业车辆转速和作业车辆整体水平角度同时处于范围内时,确定作业车辆的模式为非防滑模式,可以根据实际需要进行设定。

进一步地,在作业车辆转速处于预设转速范围外时,和/或作业车辆姿态处于预设角度范围外时,确定作业车辆的模式为防滑模式。

在该技术方案中,在作业车辆转速处于预设转速范围外时,或作业车辆姿态处于预设角度范围外时,确定作业车辆的模式为防滑模式。或者在作业车辆转速和作业车辆姿态同时处于预设转速和预设角度范围外时,确定作业车辆的模式为防滑模式,可以根据实际需要进行设定。

进一步地,第一控制阀组件包括电磁阀和插装阀。电磁阀控制插装阀的通合和断开,控制前后驱的驻车制动器的贴合与断开,还能够控制前驱马达的排量。插装阀实现泵与马达之间通道的通断。

在上述技术方案中,作业车辆转速为行驶马达的转速,监测装置包括:转速传感器,用于监测行驶马达的转速;倾角传感器,用于监测作业车辆姿态。

在该技术方案中,作业车辆转速为行驶马达的转速,监测装置包括转速传感器和倾角传感器,从而能够对行驶马达的转速和作业车辆的倾斜角度进行监测。当然,传感器也可以是其他的传感器或类似的装置,只要能够实现相应的作用即可,在此不做限定。

在上述任一技术方案中,作业泵包括开式泵或闭式泵。

在该技术方案中,作业泵包括开式泵,例如,开式泵为负载敏感开式泵。

在上述技术方案中,液压系统还包括过滤器和补油系统,过滤器能够确保整个油路的清洁度,避免杂质进入系统导致功能瘫痪。补油系统能够对系统泄漏的液压油进行补充。

本发明第二方面的技术方案提供了一种作业车辆,包括上述第一方面任一技术方案的液压系统。

根据本发明提供的作业车辆,由于其包括第一方面任一项技术方案提供的液压系统。因此,本发明提供的作业车辆具有第一方面任一技术方案提供的液压系统的全部有益效果,在此不在赘述。

在上述技术方案中,作业车辆包括压路机、平地机、推土机、装载机、摊铺机、铣刨机和搅拌车等。

本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

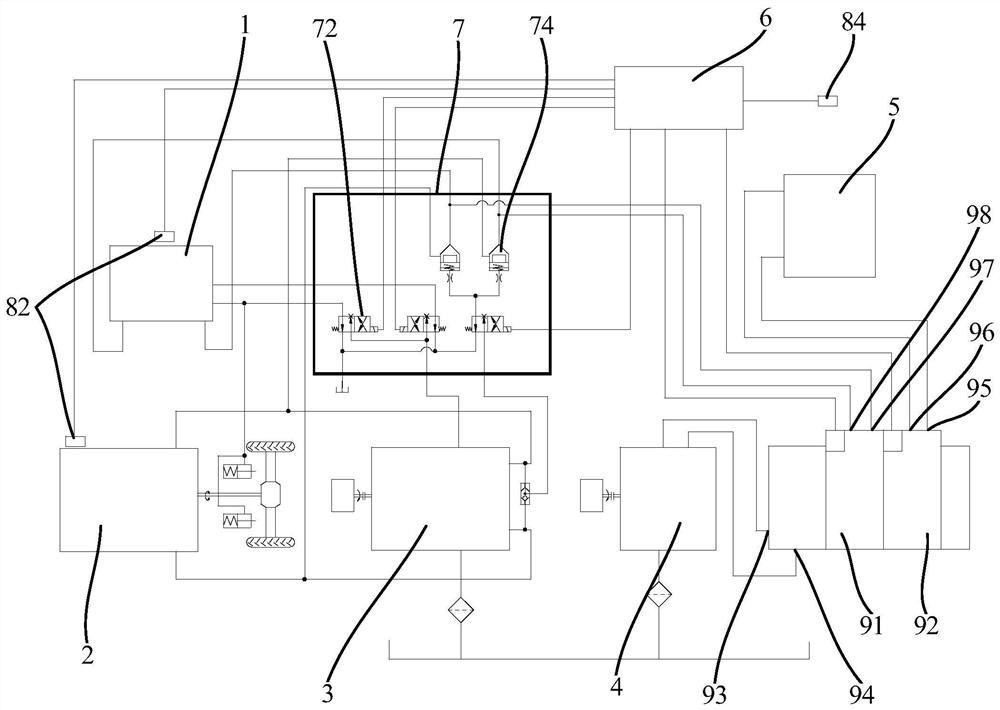

图1是本发明的实施例提供的液压系统处于非防滑模式时的状态示意图;

图2是本发明的实施例提供的液压系统处于防滑模式时的状态示意图。

其中,图1和图2中的附图标记与部件名称之间的对应关系为:

1前驱马达,2后驱马达,3行驶泵,4作业泵,5作业马达,6控制器,7第一控制阀组件,72电磁阀,74插装阀,82转速传感器,84倾角传感器,91第一联阀,92第二联阀,93第一油口,94第二油口,95第一连通口,96第二连通口,97第三连通口,98第四连通口。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

下面参照图1和图2来描述根据本发明的实施例提供的液压系统。

如图1和图2所示,本发明实施例提供了一种液压系统,液压系统包括马达组、行驶泵3和作业泵4。马达组包括至少一个行驶马达(行驶马达可为图1和图2中的前驱马达和后驱马达)和至少一个作业马达5。行驶泵3与至少一个行驶马达连通,以为至少一个行驶马达供油。作业泵4在液压系统处于非防滑模式时,与作业马达5连通,以为作业马达5供油。其中,在液压系统处于防滑模式时,作业泵4与作业马达5和行驶马达连通,以为至少一个作业马达5和至少一个行驶马达同时供油。

根据本发明提供的液压系统,能够用于作业车辆上,并实现防滑模式和正常非防滑模式。液压系统包括马达组、行驶泵3和作业泵4,马达组包括行驶马达和作业马达5,行驶马达的数量至少是一个或者两个,从而通过行驶马达驱动作业车辆行驶,作业马达5至少为一个,从而通过作业马达5驱动作业车辆进行工作。行驶泵3与行驶马达分别连通,从而能够为每个行驶马达都供油,保证马达的工作状态。作业泵4能够与作业马达5连通,为作业马达5供油,也能够与至少一个行驶马达连通,为至少一个行驶马达供油。在非防滑模式时,作业泵4与作业马达5连通,为作业马达5供油,行驶泵3与行驶马达连通,为行驶马达供油。在防滑模式时,作业泵4与行驶马达和作业马达5都连通,从而能够为至少一个行驶马达和至少一个作业马达5供油,而此时行驶泵3也与行驶马达连通,为行驶马达供油,从而通过对行驶马达供油的控制,实现了两种不同的模式,从而能够应对不同的工况,比如在正常工况下,系统切换为非防滑模式,可以减少功率损耗。在上坡、打滑的路段将系统切换为防滑模式,能够增加动力,避免发生溜车或跳车的危险。

其中,防滑模式为作业车辆在特殊工况下的工作模式,例如,在上坡、打滑的工况下。防滑模式下行驶泵和作业泵4同时为行驶马达供油,作业泵4还为作业马达5供油。非防滑模式为作业车辆在正常工况下的工作模式,此时,行驶泵3为行驶马达供油,作业泵4为作业马达5供油。可以理解的是,非防滑模式下作业车辆的行驶动力小,防滑模式下作业车辆的行驶动力较大。

在上述实施例中,如图1和图2所示,行驶马达的数量为至少两个,在液压系统处于非防滑模式时,行驶泵3与至少两个行驶马达分别连通;在液压系统处于防滑模式时,行驶泵3与至少两个行驶马达中的至少一个行驶马达连通,作业泵4与至少两个行驶马达中的至少另一个行驶马达和至少一个作业马达5连通。

在该实施例中,行驶马达的数量至少为两个,且系统执行非防滑模式时,作业泵4与作业马达5连通,为作业马达5供油,行驶泵3与两个行驶马达连通,为两个行驶马达供油,此时就为单泵为双行驶马达供油,因此,能够大大减小功率损耗。系统执行防滑模式时,作业泵4与两个行驶马达其中的一个和至少一个作业马达5连通,为一个行驶马达和至少一个作业马达5供油,而此时行驶泵3只与另一个行驶马达连通,为另一个行驶马达供油,此时,就变成了双泵为双行驶马达供油,并且作业车辆还能够进行工作,从而在保证作业车车辆能够进行工作的前提下还能够提供较好的牵引力,解决了作业车辆上坡、打滑等情况下牵引力不足的问题和在上坡、打滑等情况下不能进行工作的问题。

进一步地,如图2所示,在防滑模式时,作业泵4可以与作业马达5不连通。即防滑模式时,作业泵4不与作业马达5连通,不为作业马达5供油,这样在打滑的路段,可以防止危险发生。

在上述实施例中,如图1和图2所示,两个行驶马达中的一个为前驱马达1,两个行驶马达中的另一个为后驱马达2。

在该实施例中,两个行驶马达中的一个为前驱马达1,两个行驶马达中的另一个为后驱马达2,从而为作业车辆的前桥和后桥都能够提供动力,避免了在特殊情况下,前桥或后桥不能够受力时,作业车辆也能够正常行驶。

在上述实施例中,行驶泵3与行驶马达之间设置有能够连通或断开的第一供油通道,第一供油通道包括与两个行驶马达中的一个连通的第一分支管路和与两个行驶马达中的另一个连通的第二分支管路。

在该实施例中,行驶泵3与行驶马达之间设置有能够连通或断开的第一供油通道,第一供油通道包括与两个行驶马达中的一个连通的第一分支管路和与两个行驶马达中的另一个连通的第二分支管路,从而能够通过两个分支管路为两个行驶马达供油。

在上述实施例中,如图1和图2所示,液压系统还包括:第一控制阀组件7,用于控制第一分支管路和/或第二分支管路的通断;其中,在液压系统处于非防滑模式时,第一控制阀组件7使第一分支管路和第二分支管路连通;在液压系统处于防滑模式时,第一控制阀组件7使第一分支管路断开。

在该实施例中,液压系统还包括第一控制阀组件7。第一控制阀组件7能够控制第一分支管路或第二分支管路的通断,当然,也可以同时控制两个分支管路的通断。在液压系统处于非防滑模式时,第一控制阀组件7使第一分支管路和第二分支管路连通,从而行驶泵3能够通过第一分支管路和第二分支管路为两个行驶马达供油。在液压系统处于防滑模式时,第一控制阀组件7使第一分支管路断开,从而使行驶泵3只通过第二分支管路为一个行驶马达供油。

在上述实施例中,液压系统还包括第二控制阀组件,第二控制阀组件包括多路阀,多路阀包括:第一联阀91,连接在作业泵4和至少一个行驶马达之间,用于控制作业泵4和至少一个行驶马达之间的通断;第二联阀92,连接在作业泵4和作业马达5之间,用于控制作业泵4和作业马达5之间的通断;其中,在液压系统处于非防滑模式时,第一联阀91不工作,使作业泵4与至少一个行驶马达之间断开,第二联阀92工作,使作业泵4与至少一个作业马达5连通;在液压系统处于防滑模式时,第一联阀91工作,使作业泵4与至少一个行驶马达之间连通,第二联阀92工作,使作业泵4与至少一个作业马达5连通。

在该实施例中,液压系统还包括第二控制阀组件,第二控制阀组件包括多路阀,多路阀包括第一联阀91和第二联阀92。第一联阀91连接在作业泵4和至少一个行驶马达之间,能够控制作业泵4和至少一个行驶马达之间的通断。第二联阀92连接在作业泵4和作业马达5之间,用于控制作业泵4和作业马达5之间的通断,从而通过控制第一联阀91和第二联阀92,就能够控制作业泵4与至少一个行驶马达和作业马达5之间的通断。在液压系统处于非防滑模式时,第一联阀91不工作,使作业泵4与至少一个行驶马达之间断开,从而不对行驶马达供油。第二联阀92工作,使作业泵4与至少一个作业马达5连通,从而为至少一个作业马达5供油。在液压系统处于防滑模式时,第一联阀91工作,使作业泵4与至少一个行驶马达之间连通,从而能够为至少一个行驶马达供油。第二联阀92工作,使作业泵4与至少一个作业马达5连通,这样在液压系统处于防滑模式时,作业泵4在给至少一个行驶马达供油时,也能够为作业马达5供油,使得作业车辆在防滑模式下也能进行工作。

在上述实施例中,液压系统还包括:控制器6,与第一联阀91和第二联阀92连接,以控制第一联阀91和第二联阀92的电流方向;其中,第一联阀91通入第一方向的电流时,行驶马达正转,第一联阀91通入第二方向的电流时,行驶马达反正转;第二联阀92通入第一方向的电流时,作业马达5正转,第二联阀92通入第二方向的电流时,作业马达5反转。

在该实施例中,液压系统还包括控制器6。控制器6与第一联阀91和第二联阀92连接,能够控制第一联阀91和第二联阀92的启闭及电流方向,当第一联阀91和第二联阀92得电时,第一联阀91和第二联阀92开启,作业泵4与至少一个行驶马达和至少一个作业马达5之间连通,相反地,当第一联阀91和第二联阀92不得电,第一联阀91和第二联阀92闭合。其中,当第一联阀91通入第一方向的电流时,行驶马达正转,第一联阀91通入第二方向的电流时,行驶马达反转。第二联阀92通入第一方向的电流时,作业马达5正转,第一联阀91通入第二方向的电流时,作业马达5反转,从而通过改变输入给第一联阀91和第二联阀92的电流方向,即可改变行驶马达和作业马达5的转动方向。

在上述实施例中,第一联阀91包括与作业泵4连通的第一油口93和第二油口94,与行驶马达的第一侧连通的第三连通口97和与行驶马达的第二侧连通的第四连通口98,第一油口93与第三连通口97和第四连通口98中的一个连通,第二油口94与第三连通口97和第四连通口98中的另一个连通。

在该实施例中,第一联阀91包括与作业泵4连通的第一油口93和第二油口94,与行驶马达的第一侧连通的第三连通口97和与行驶马达的第二侧连通的第四连通口98,第一油口93与第三连通口97和第四连通口98中的一个连通,第二油口94与第三连通口97和第四连通口98中的另一个连通。通过将第一油口93和第二油口94分别与第三连通口97和第四连通口98连通,能够将作业泵4的油液输送给至少一个行驶马达。

进一步地,第一联阀91通入第一方向的电流时,第一油口93与第三连通口97连通,第二油口94与第四连通口98连通,行驶马达正转,第一联阀91通入第二方向的电流时,第一油口93与第四连通口98连通,第二油口94与第三连通口97连通,行驶马达反转。

在上述实施例中,第二联阀92包括与作业泵4连通的第一油口93和第二油口94,与作业马达5的第一侧连通的第一连通口95和与作业马达5的第二侧连通的第二连通口96,第一油口93与第一连通口95和第二连通口96中的一个连通,第二油口94与第一连通口95和第二连通口96中的另一个连通。

在该实施例中,第二联阀92包括与作业泵4连通的第一油口93和第二油口94,与作业马达5的第一侧连通的第一连通口95和与作业马达5的第二侧连通的第二连通口96,第一油口93与第一连通口95和第二连通口96中的一个连通,第二油口94与第一连通口95和第二连通口96中的另一个连通。通过将第一油口93和第二油口94分别与第一连通口95和第二连通口96连通,能够将作业泵4的油液输送给至少一个作业马达5。

进一步地,第二联阀92通入第一方向的电流时,第一油口93与第一连通口95连通,第二油口94与第二连通口96连通,作业马达5正转,第二联阀92通入第二方向的电流时,第一油口93与第二连通口96连通,第二油口94与第一连通口95连通,作业马达5反转。

进一步地,第一联阀91和第二联阀92的第一油口93和第二油口94可为相同的第一油口93和第二油口94。

在上述实施例中,液压系统还包括:监测装置,用于获取作业车辆的工作参数;控制器6,与监测装置连接,用于根据作业车辆的工作参数确定作业车辆的模式,并基于作业车辆的模式控制行驶泵3、作业泵4与行驶马达和作业马达5之间的连通状态。

在该实施例中,液压系统还包括监测装置。监测装置能够获取到作业车辆的工作参数,工作参数可以是车辆的转速,可以是车辆整体的水平角度,当然也可以是其他的参数。控制器6与监测装置连接,能够根据作业车辆的工作参数确定作业车辆的模式,并根据作业车辆的模式控制行驶泵3、作业泵4与行驶马达和作业马达5之间的连通,从而在不同的工作参数下,将系统切换至不同的模式,避免了功率损耗过大或动力不足的问题。

在上述实施例中,工作参数包括作业车辆转速和作业车辆姿态;在作业车辆转速处于预设转速范围内时,和/或在作业车辆姿态处于预设角度范围内时,确定作业车辆的模式为非防滑模式。

在该实施例中,工作参数包括作业车辆转速和作业车辆姿态,从而能够根据作业车辆的转速或作业车辆整体水平角度确定作业车辆的模式,当然,也可以同时根据作业车辆转速和作业车辆整体水平角度来确定作业车辆模式。可以设定一个作业车辆转速范围和作业车辆的整体水平角度范围,从而在作业车辆转速处于转速范围内,或作业车辆整体水平角度处于姿态范围内时,确定作业车辆的模式为非防滑模式。或者当作业车辆转速和作业车辆整体水平角度同时处于范围内时,确定作业车辆的模式为非防滑模式,可以根据实际需要进行设定。

进一步地,在作业车辆转速处于预设转速范围外时,和/或作业车辆姿态处于预设角度范围外时,确定作业车辆的模式为防滑模式。

在该实施例中,在作业车辆转速处于预设转速范围外时,或作业车辆姿态处于预设角度范围外时,确定作业车辆的模式为防滑模式。或者在作业车辆转速和作业车辆姿态同时处于预设转速和预设角度范围外时,确定作业车辆的模式为防滑模式,可以根据实际需要进行设定。

进一步地,第一控制阀组件7包括电磁阀72和插装阀74。电磁阀72控制插装阀74的通合和断开,控制前后驱的驻车制动器的贴合与断开,还能够控制前驱马达1的排量。插装阀74实现泵与马达之间通道的通断。

进一步地,液压系统还包括梭阀。

在上述实施例中,作业车辆转速为行驶马达的转速,监测装置包括:转速传感器82,用于监测行驶马达的转速;倾角传感器84,用于监测作业车辆姿态。

在该实施例中,作业车辆转速为行驶马达的转速,监测装置包括转速传感器82和倾角传感器84,从而能够对行驶马达的转速和作业车辆的倾斜角度进行监测。当然,传感器也可以是其他的传感器或类似的装置,只要能够实现相应的作用即可,在此不做限定。

在上述任一实施例中,作业泵4包括开式泵或闭式泵。

在该实施例中,作业泵4包括开式泵,例如,开式泵为负载敏感开式泵。

在上述实施例中,液压系统还包括过滤器和补油系统,过滤器能够确保整个油路的清洁度,避免杂质进入系统导致功能瘫痪。补油系统能够对系统泄漏的液压油进行补充。

本发明第二方面的实施例提供了一种作业车辆,包括上述第一方面任一实施例的液压系统。

根据本发明提供的作业车辆,由于其包括第一方面任一项实施例提供的液压系统。因此,本发明提供的作业车辆具有第一方面任一实施例提供的液压系统的全部有益效果,在此不在赘述。

在上述实施例中,作业车辆包括压路机、平地机、推土机、装载机、摊铺机、铣刨机和搅拌车等。当作业车辆为压路机时,作业泵4为负载敏感泵,作业马达5为振动马达,此时,负载敏感泵用于给振动马达供油。

当作业车辆为压路机时,两种工作模式时的第一控制阀组件7的状态为,在非防滑模式时,如图1所示,此时右侧第一个电磁阀72不得电,两个插装阀74阀芯弹簧腔不受控制油压力,接通油路,行驶泵3同时给前驱马达1和后驱马达2供油,第一联阀91不得电,负载敏感泵不给前驱马达1供油。

在防滑模式时,如图2所示,右侧第一个电磁阀72得电,两个插装阀74阀芯弹簧腔受控制油压力,切断油路,行驶泵3仅给后驱马达2供油。第一联阀91得电,负载敏感泵给前驱马达1供油。此时,第二联阀92可得电,也可不得电。

在本说明书的描述中,术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 高空作业车辆的工作臂液压系统及具有该液压系统的高空作业车辆

- 作业车辆的臂架液压系统、控制方法及作业车辆