脆性材料的加工方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及脆性材料加工技术领域,特别涉及一种脆性材料的加工方法。

背景技术

随着社会的发展进步,生产技术不断更新升级,脆性材料(如玻璃等高硬度的脆性材料)上孔(如圆孔、异形孔(异形孔包含方形孔)等)的加工生成,逐渐由原先的机械切割转变为激光切割的方式,大幅度的提高了加工效率。

目前,申请号为202110524042.5的中国专利公开了一种脆性片材孔形结构的激光加工方法,该激光加工方法先选用第一激光在脆性片材内雕刻出落料孔,使落料孔内的脆性材料落料,然后利用第二激光在脆性片材内切割出标准孔的轨迹线,并在裂片区切割出裂片引线,最后裂片区沿标准孔轨迹线及裂片引线进行裂片,形成脆性片材的标准孔。

在该激光加工方法中,因第一激光雕刻出的落料孔的边缘具有崩边(崩边即板材在切割过程中,因板材自身的原因以及受切割工具和速度影响,导致板材切割面不平整,出现翻卷、毛边等现象),故会使得第二激光在裂片区实际切割生成的裂片引线与预设的裂片引线不符,进而导致裂片引线不能与在其之前切割形成的标准孔轨迹线相交接合,并且因标准孔轨迹线和落料孔之间的裂片区尺寸较窄,应力较为集中,在进行激光裂片时,从裂片引线处容易裂出标准孔轨迹线的范围之外,从而导致裂片失败,产品加工成功率低。

发明内容

本发明的主要目的是提出一种脆性材料的加工方法,旨在解决目前脆性材料孔形结构的加工方式成功率低的技术问题。

为实现上述目的,本发明提出一种脆性材料的加工方法,该脆性材料的加工方法包括:

通过第一激光在加工工件上切割出预设标准孔的轮廓线和位于所述轮廓线范围内的若干裂片引线组,其中,所述裂片引线组的裂片引线的一端与所述轮廓线相接,另一端在所述轮廓线范围内延伸;

通过第二激光对加工工件上的所述轮廓线和所述裂片引线组的裂片引线进行加热预裂;

通过非热加工方式在加工工件上的所述轮廓线范围内加工出落料孔,其中,所述裂片引线组的裂片引线的延伸一端延伸至所述落料孔内;

沿加工工件上的所述轮廓线和所述裂片引线组的裂片引线进行裂片,在加工工件上形成标准孔。

优选地,所述裂片引线组包括两裂片引线,两所述裂片引线与所述轮廓线相接的一端相靠近,两所述裂片引线延伸的另一端相远离。

优选地,所述沿加工工件上的所述轮廓线和所述裂片引线组的裂片引线进行裂片的步骤包括:

对加工工件上的所述轮廓线与每一所述裂片引线实线组的两裂片引线之间的区域进行速冷降温,并在预设时间后进行加压使其从加工工件上脱离。

优选地,所述对加工工件上的所述轮廓线与每一所述裂片引线组的两裂片引线之间的区域进行速冷降温的步骤包括:

对加工工件上的所述轮廓线与每一所述裂片引线组的两裂片引线之间的区域喷洒速冷剂或低温液氮进行速冷降温。

优选地,所述通过非热加工方式在加工工件上的所述轮廓线范围内加工出落料孔的步骤包括:

通过机械钻孔在加工工件上的所述轮廓线范围内加工出所述落料孔。

优选地,所述通过机械钻孔在加工工件上的所述轮廓线范围内加工出所述落料孔的步骤包括:

在进行机械钻孔时,向加工工件的所述轮廓线范围内喷水。

优选地,所述机械钻孔为电钻钻孔或机床钻孔。

优选地,所述第一激光为红外皮秒激光或红外飞秒激光或绿光皮秒激光或绿光飞秒激光。

优选地,所述第二激光为CO

优选地,所述通过第一激光在加工工件上切割出预设标准孔的轮廓线和位于所述轮廓线范围内的若干裂片引线组的步骤之前,还包括:

对加工工件的切割表面进行清洁。

与现有技术相比,本发明技术方案的有益效果在于:

本发明脆性材料的加工方法首先通过第一激光在加工工件上切割出预设标准孔的轮廓线和位于轮廓线范围内的若干裂片引线组,其中,裂片引线组中的裂片引线的一端与轮廓线相接,另一端在轮廓线范围内延伸;然后通过第二激光对加工工件上的轮廓线和裂片引线组的裂片引线进行加热预裂;接着通过非热加工方式在加工工件上的轮廓线范围内加工出落料孔,其中,裂片引线组的裂片引线的延伸一端延伸至落料孔内;最后沿加工工件上的轮廓线和裂片引线组的裂片引线进行裂片,在加工工件上形成标准孔;本脆性材料的加工方法在先切割出的裂片引线,不受在后加工出的落料孔的边缘崩边影响,能够和轮廓线良好相交接合,并且轮廓线先行加热预裂后具有一定的外裂屏蔽,以及因未先加工落料孔,轮廓线范围内具有大片区域能够释放裂片引线在加热预裂时的热裂应力,从而能够避免生成的裂片引线裂到轮廓线之外,使得后续裂片成功,产品加工成功率高。

附图说明

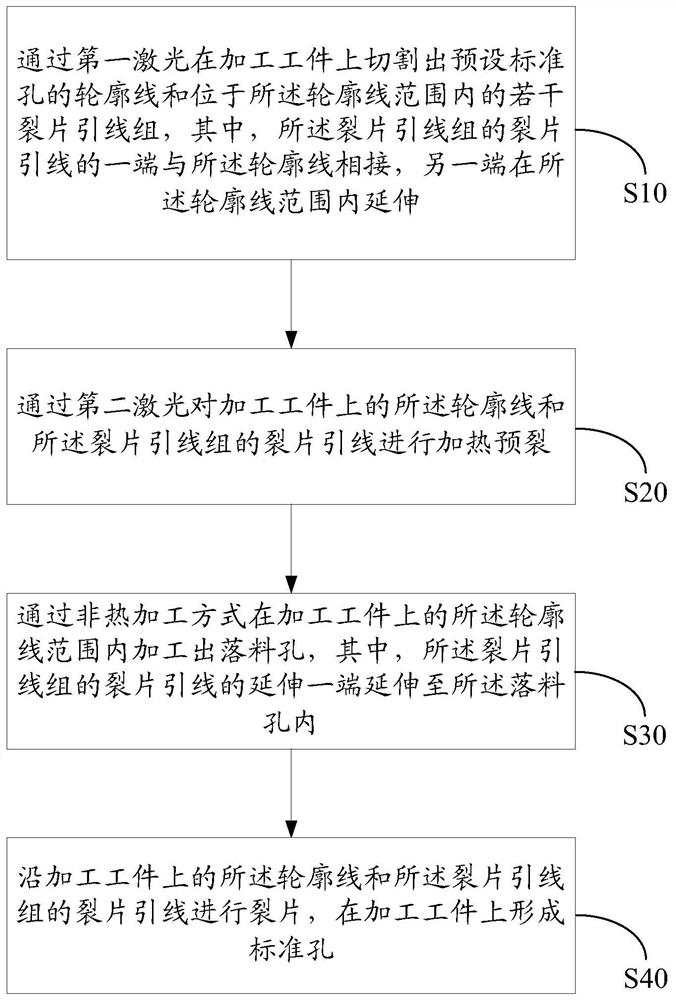

图1为本发明一实施例中脆性材料的加工方法的流程图;

图2为图1实施例中脆性材料圆形孔的加工顺序图;

图3为图1实施例中脆性材料方形孔的加工顺序图;

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的方案进行清楚完整的描述,显然,所描述的实施例仅是本发明中的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出一种脆性材料的加工方法,参照图1,该脆性材料的加工方法包括:

步骤S10:通过第一激光在加工工件100上切割出预设标准孔10的轮廓线1和位于轮廓线1范围内的若干裂片引线组,其中,裂片引线组中的裂片引线2的一端与轮廓线1相接,另一端在轮廓线1范围内延伸;

步骤S20:通过第二激光对加工工件100上的轮廓线1和裂片引线组的裂片引线2进行加热预裂;

步骤S30:通过非热加工方式在加工工件100上的轮廓线1范围内加工出落料孔20,其中,裂片引线组的裂片引线2的延伸一端延伸至落料孔20内;

步骤S40:沿加工工件100上的轮廓线1和裂片引线组的裂片引线2进行裂片,在加工工件100上形成标准孔10。

本实施例提出一种脆性材料的加工方法,以用于在脆性材料上加工形成孔;该脆性材料可以是玻璃,但不仅限于此,还可以是其它的高硬度脆性材料;其中,当脆性材料为玻璃时,玻璃可以是厚度不小于4mm的厚玻璃,如玻璃的厚度为4mm、5mm、6mm、7mm或8mm不等,采用本加工方法可实现上述厚度玻璃上的孔加工。并且,在脆性材料上加工的孔形可以是圆形孔或异形孔等,异形孔是凡圆形以外的孔形,如方形孔、菱形孔等。

以在玻璃上加工圆形孔为例:

实施步骤S10,通过第一激光在加工工件100上切割出预设圆形孔的轮廓线1和位于轮廓线1范围内的若干裂片引线组;此步骤加工工件100的结构参见图2中a部分,裂片引线组的数量可根据标准孔10的不同边数设置相应的数量,并且裂片引线组中的裂片引线2数量根据实际情况设置。加工圆形孔,裂片引线组为两组,两组裂片引线组相对,两组裂片引线组的裂片引线2的一端与轮廓线1相接,另一端在轮廓线1范围内延伸;

实施步骤S20,通过第二激光对加工工件100上的轮廓线1和裂片引线组的裂片引线2进行加热预裂;此步骤加工工件100的结构参见图2中b部分和c部分;

实施步骤S30,通过非热加工方式在加工工件100上的轮廓线1范围内加工出落料孔20,其中,裂片引线组的裂片引线2的延伸一端延伸至落料孔20内;此步骤加工工件100的结构参见图2中d部分,落料孔20尺寸小于标准孔10尺寸,落料孔20位于圆形孔之内,落料孔20的边缘线与圆形孔的轮廓线1之间形成裂片区30,裂片引线组的裂片引线2在该裂片区30内,并且其延伸一端延伸至落料孔20内;该落料孔20可以和标准孔10的形状相对应或不相对应,如落料孔20为与标准孔10相对应的圆形孔;

实施步骤S40,沿加工工件100上的轮廓线1和裂片引线组的裂片引线2进行裂片,在加工工件100上形成圆形孔;此步骤加工工件100的结构参见图2中e部分和f部分。

以在玻璃上加工方形孔为例:

实施步骤S10,通过第一激光在加工工件100上切割出预设方形孔的轮廓线1和位于轮廓线1范围内的若干裂片引线组;此步骤加工工件100的结构参见图3中a部分,裂片引线组的数量可根据标准孔10的不同边数设置相应的数量,并且裂片引线组中的裂片引线2数量根据实际情况设置。加工方形孔,裂片引线组为四组,四组裂片引线组对应方形孔的四边,四组裂片引线组的裂片引线2的一端与轮廓线1相接,另一端在轮廓线1范围内延伸;

实施步骤S20,通过第二激光对加工工件100上的轮廓线1和裂片引线组进行加热预裂,对应生成轮廓线1和裂片引线组;此步骤加工工件100的结构参见图3中b部分和c部分;

实施步骤S30,通过非热加工方式在加工工件100上的轮廓线1范围内加工出落料孔20,其中,裂片引线组的裂片引线2的延伸一端延伸至落料孔20内;此步骤加工工件100的结构参见图3中d部分,落料孔20尺寸小于标准孔10尺寸,落料孔20位于方形孔之内,落料孔20的边缘线与方形孔的轮廓线1之间形成裂片区30,裂片引线组的裂片引线2在该裂片区30内,并且其延伸一端延伸至落料孔20内;该落料孔20可以和标准孔10的形状相对应或不相对应,如落料孔20为与标准孔10不相对应的圆形孔;

实施步骤S40,沿加工工件100上的轮廓线1和裂片引线组进行裂片,在加工工件100上形成方形孔;此步骤加工工件100的结构参见图3中e部分和f部分。

本实施例的步骤S10中,所需加工的标准孔10的孔形以及尺寸可以在激光切割系统中预先设置;其中第一激光的作用在于切割,第一激光优选超快激光,比如红外激光或绿光激光,超快激光的脉冲时间短,峰值能量高,在材料加工中热影响小,脆性材料的切割边缘质量更高。进一步的,激光切割设备优选XYZ驱动模组+超快激光器的激光切割机构,超快激光器装设贝塞尔切割头,实现第一激光的发射,能够加工出的孔的结构尺寸以及形状不受限制。其中,贝塞尔切割头发出的贝塞尔聚集光束直径小,焦深长,切割出的脆性材料边缘锥度较小,边缘质量好。

本实施例的步骤S20中,对裂片引线组的裂片引线2进行加热时,裂片引线组的裂片引线2不外裂到轮廓线1之外,并正好与其相交,可保证后续的裂片质量;即从玻璃的正反两面观察,裂片引线组的裂片引线实现均与轮廓线1相交,从玻璃的斜侧观察相交线时,能够看到部分玻璃裂片引线2亮面。其中的第二激光的作用在于加热,第二激光优选CO

本实施例的步骤S30中,通过非热加工方式在轮廓线范围内加工出落料孔20,落料孔20的脆性材料先落料,可破除轮廓线1范围内的内部应力。非热加工方式可以为多种,比如机械钻孔加工、水切割加工等,可以根据实际情况选择。其中,采用非热加工的方式加工出的落料孔20,不会对在先生成的裂片引线2造成影响,可保证裂片效率和裂片质量。而若采用激光切割等热加工方式加工出落料孔20,落料孔20的边缘处溶体流动容易回熔封堵住裂片引线2,需重新对裂片引线2进行加热预裂,影响裂片效率和裂片质量。

本实施例的步骤S40中,裂片方式可以为多种,比如采用机械方式对裂片区30加压,以使裂片区30沿轮廓线1和裂片引线2裂片,裂片区30的脆性材料后落料,并最终形成标准孔10。当然,此仅为示例性的,并非限制性的。

本实施例在激光切割、激光加热、加工标准孔以及裂片等过程中,固定住加工工件100的标准孔轮廓线之外的区域。其中的第一激光和第二激光可集成到一台激光设备,或分开至两台激光设备,根据实际情况选择。

基于步骤S10~S40的实施内容,本脆性材料的加工方法在先切割出的裂片引线2,不受在后加工出的落料孔20的边缘崩边影响,能够和轮廓线1良好相交接合,并且轮廓线1先行加热预裂后具有一定的外裂屏蔽,以及因未先加工落料孔20,轮廓线范围内具有大片区域能够释放裂片引线2在加热预裂时的热裂应力,从而能够避免生成的裂片引线2裂到轮廓线1之外,使得后续裂片成功,产品加工成功率高。

在一较佳实施例中,裂片引线组包括两裂片引线2,两裂片引线2与轮廓线1相接的一端相靠近,两裂片引线2延伸的另一端相远离。本实施例中,参照图2和图3,裂片引线组由两裂片引线2组成,两裂片引线2构成“V”形,两裂片引线2与轮廓线1相接的一端相靠近,两裂片引线2延伸的另一端相远离,后续落料孔20的形成可破除轮廓线1范围内脆性材料的应力,并且两裂片引线2所构成的“V”形能够使两裂片引线2之间区域的应力径向朝向落料孔20内,便于后续裂片时的应力释放,可在裂片过程中快速落料。

在一较佳实施例中,沿加工工件100上的轮廓线1和裂片引线组的裂片引线2进行裂片的步骤中包括:

对加工工件100上的轮廓线1与每一裂片引线组的两裂片引线2之间的区域进行速冷降温,并在预设时间后进行加压使其从加工工件上脱离。

本实施例中,通过速冷降温,使加工工件100上的轮廓线1与各裂片引线组的两裂片引线2之间的区域(即图2、图3中所示出的预落小料区域31)由于低温作用逐渐向内收缩,而轮廓线1外的区域由于热量扩散逐渐向内收缩,进而使得加工工件100于轮廓线1和每一裂片引线组的两裂片引线2处裂开;然后,在预设时间(如3~6秒)后,对加工工件100上的轮廓线1与各裂片引线组的两裂片引线2之间的区域(即图2、图3所示出的预落小料区域31)进行加压,可使该区域的脆性材料从加工工件上脱离,裂片区30的剩余区域之后则会因重力作用直接自动落下,从而裂片完成。其中,加压的方式可为多种,比如敲击或高压水流冲击等,包括但不仅限于此。本实施例采用速冷降温和加压的方式,能够高效、高质量的对脆性材料进行裂片。

在一较佳实施例中,对加工工件100上的轮廓线1与每一裂片引线组的两裂片引线2之间的区域进行速冷降温的步骤包括:

对加工工件100上的轮廓线1与每一裂片引线组的两裂片引线2之间的区域喷洒速冷剂或低温液氮进行速冷降温。

本实施例中,采用喷洒速冷剂或低温液氮的方式对加工工件100上的轮廓线1与每一裂片引线组的两裂片引线2之间的区域进行速冷降温,操作方便且降温速度快;当然,除此以外,还可以采用其它能够速冷降温的制剂,根据实际情况选择使用。

在一较佳实施例中,通过非热加工方式在加工工件100上的轮廓线1范围内加工出落料孔20的步骤包括:

通过机械钻孔在加工工件100上的轮廓线1范围内加工出落料孔20。

本实施例中,通过机械钻孔的方式加工出的落料孔20,边缘崩边小且光滑性好。

在一较佳实施例中,通过机械钻孔在加工工件100上的轮廓线1范围内加工出落料孔20的步骤包括:

在进行机械钻孔时,向加工工件100的轮廓线1范围内喷水。

本实施例中,在进行机械钻孔时,通过喷水吸收热量,能够保证加工工件100不会因摩擦而升温,避免加工工件100出现炸裂的情况,进一步提高产品加工成功率;并且,通过喷水还能够冲刷掉机械钻孔时产生的粉尘,保证加工工件100表面的洁净,方便后续裂片,提高裂片质量。

进一步的,机械钻孔为电钻钻孔或机床钻孔。本实施例中,采用电钻钻孔或机床钻孔的机械钻孔方式,钻孔效果好且操作方便。

在一较佳实施例中,第一激光为红外皮秒激光或红外飞秒激光或绿光皮秒激光或绿光飞秒激光。在步骤S10中,第一激光采用超快激光,具体采用红外皮秒激光、红外飞秒激光、绿光皮秒激光和绿光飞秒激光中的任意一种,加工后的脆性材料的标准孔10边缘几乎无崩边,边缘光滑性优。

在一较佳实施例中,第二激光为CO

在一较佳实施例中,在步骤S10之前,脆性材料的加工方法还包括:

步骤S50:对加工工件100的切割表面进行清洁。

本实施例中,通过对加工工件100的切割表面进行清洁,使得加工工件100的切割表面无脏污粉尘,不对第一激光的切割造成影响,保证切割出穿透加工工件100的轮廓线1和裂片引线2,从而避免在加热预裂时出现加工工件100崩边的情况,提高落料成功率和良率。比如,在玻璃上切割出标准孔10的轮廓线1及裂片引线组后,可以对玻璃进行检查,从玻璃透明的侧面观察,半透明状的线面与玻璃的上表面和下表面相接,没有断层,即可确定激光切割穿透玻璃。

需要说明的是,本发明各个实施例之间的技术方案可以相互结合,但是必须以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明所要求保护的范围之内。

以上所述的仅为本发明的部分或优选实施例,无论是文字还是附图都不能因此限制本发明保护的范围,凡是在与本发明一个整体的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明保护的范围内。

- 脆性材料基板的端部精加工装置和脆性材料基板的端部精加工方法

- 脆性材料基板的U形槽加工方法以及使用该方法的去除加工方法、打孔加工方法和倒角方法